1.本实用新型涉及拉床设备技术领域,尤其涉及一种立式拉床用送料装置。

背景技术:

2.目前使用的立式内拉床,通常包括一个底座,底座上的一个床身,溜板,以及液压驱动机构,液压驱动机构溜板上下运动,然后利用溜板上的拉刀对工作台上的工件进行拉削运动。为了方便将待拉削的工件放置到工作台的拉削工位上以及将拉削完成后的工件从工作台的拉削工位上取下,其工作台通常设置成一种推送滑台结构,工件可以放置到该推送滑台上,并在推送滑台的带动下,在拉削工位以及位于床身外侧的上下料工位之间往复移动。如申请号为cn201920501754.3(授权公告号为cn209681305u)的《一种空压机滑片槽立式拉床》公开了这种推送滑台结构。

3.但是,现有的立式拉床的推送滑台结构还存有一定的不足,上述工件定位机构是设置在推送滑台上,在进行拉削加工时,工件是直接放置到该推送滑台的工件定位机构上,而后随推送滑台移送到拉削工位上,为了保证拉削精度,需要将推送滑台上的工件定位机构(工件)移动至设定的位置,但,现有技术中推送滑台上的工件定位机构在移动过程中通常存在重复定位不准确的问题,影响工件的拉削质量。

4.故,现有的立式拉床用送料装置还需要进一步改进。

技术实现要素:

5.本实用新型所要解决的技术问题是针对现有技术的现状,提供一种方便工件进行精确定位,从而有效提高拉削精度的立式拉床用送料装置。

6.本实用新型解决上述技术问题所采用的技术方案为:一种立式拉床用送料装置,包括:

7.工作台,具有靠近床身的拉削工位以及远离床身的上下料工位;

8.滑台,滑动设于所述的工作台上;

9.第一驱动装置,其动力输出端与所述滑台连接,从而驱动所述滑台在工作台的拉削工位与上下料工位之间往复移动;

10.定位套,设于所述工作台的拉削工位上,用于放置工件;

11.工件抬升机构,设于所述的滑台上,包括第二驱动装置以及能相对所述滑台上下移动的升降架,所述第二驱动装置的动力输出端与所述升降架连接,从而在所述滑台移动至所述工作台的拉削工位的状态下,将放置到所述升降架上的工件转移到所述的定位套上。

12.为了使工件能够通过升降架精确地转移到工作台的定位套上,所述升降架上设有用于放置工件的定位环组件。

13.为了适配不同规格或尺寸的工件,所述定位环组件包括定位环以及拆卸式连接在定位环的内周沿的定位衬套。工件换型时,只需要更换对应的定位衬套即可。

14.为了避免升降架移位至定位套的上方时对拉刀的上下移动过程造成干涉问题,所述工件抬升机构的升降架包括对称设置的两个支架,两个支架上均具有用于供所述定位环组件放置其上的搁置部。

15.作为改进,所述的第二驱动装置有两个,分别与上述两个支架连接。可以想到的是,上述两个第二驱动装置是采用同步驱动的方式带动两个支架上下移动,以保证工件升降动作的稳定性。

16.为了进一步保证了工件升降过程的稳定性,还包括设于所述滑台上的导向机构,所述导向机构包括导向套以及导向柱,所述定位环组件与所述导向柱连接,所述导向套竖向设置在所述的滑台上,所述导向柱竖向活动地穿设在所述的导向套中。

17.作为改进,所述定位环组件与所述导向柱之间通过连接板连接。

18.为了避免放置到定位环组件上的工件在上下移动过程中发生倾斜问题,所述导向柱有两个,并且在所述滑台的延伸平面上沿与所述滑台移动方向相垂直方向并排布置,所述的导向套也对应有两个。

19.为了实现滑台相对工作台的滑动,所述的工作台上设有导轨,所述的滑台滑动连接在该导轨上。

20.作为改进,所述的第一驱动装置为电机或气缸,所述的第二驱动装置为电机或气缸。为了保证驱动过程的稳定性以及效率,所述第一驱动装置优选为伺服电机,所述第二驱动装置优选为气缸。

21.与现有技术相比,本实用新型的优点:本实施例的立式拉床用送料装置是将定位套设置在工作台的拉削工位上,并通过滑台上的工件抬升机构将工件转移到给定位套上,其中,在上料时,工件可以放置到工件抬升机构的升降架上,在第一驱动装置的作用下,滑台可带动升降架及放置其上的工件移动至工作台的拉削工位,然后通过升降架的升降动作将工件转移到工作台的定位套上。由于定位套是设置在工作台上,并不随滑台移动,因而不存在现有技术中重复定位不准确的问题,在进行上料时,而只需将工件转移到定位套上并放置到位,便可实现工件的准确定位,保证了工件的拉削精度。

附图说明

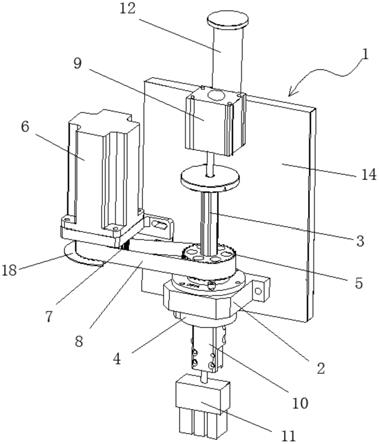

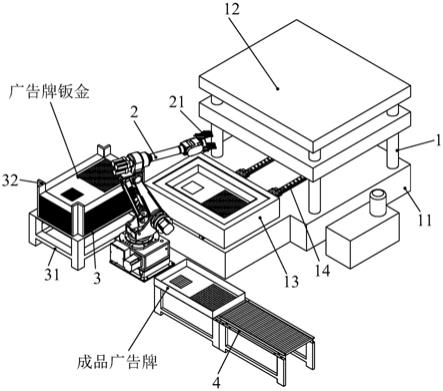

22.图1为本实用新型实施例的立体结构示意图(示出有工件);

23.图2为本实用新型实施例的立体结构示意图(未放置工件状态);

24.图3为图1的竖向剖视图;

25.图4为本实用新型实施例的定位环组件的剖视图(放置有工件);

26.图5为本实用新型实施例的定位环组件立体结构示意图;

27.图6为图5的分解图。

具体实施方式

28.以下结合附图实施例对本实用新型作进一步详细描述。

29.参见图1

‑

图6,一种立式拉床用送料装置包括工作台10、滑台20、第一驱动装置21、定位环组件40、导向机构50以及工件抬升机构30。

30.参见图1,工作台10为一平台,可以设置在拉床的床身上,也可以设置在拉床的溜

板60上。在本实施例中,工作台10上设置在溜板60上。工作台10上具有靠近床身的拉削工位101以及远离床身的上下料工位102,其中,拉削工位101与拉刀在上下方向上相对应,拉削工位101上设置有定位套11,工件61可以套设在该定位套11之外,实现定位。定位套11的内孔供拉刀穿过,可起到导向的作用。上下料工位102用于待加工的工件61在该位置进行上料以及加工完成后的工件61在此处进行下料。

31.参见1及图2,滑台20滑动设于工作台10上。其中,工作台10上还设有一对导轨12,滑台20设置在该导轨12上,并能够在工作台10的拉削工位101以及上下料工位102之间往复移动。

32.参见图2,滑台20的移动通过第一驱动装置21进行驱动。具体地,本实施例的第一驱动装置21优选为伺服电机,伺服电机固定在工作台10上。伺服电机的动力输出端与滑台20连接,从而驱动滑台20在工作台10的拉削工位101与上下料工位102之间往复移动。

33.参见图2,工件抬升机构30设于滑台20上,具体包括第二驱动装置31以及能相对滑台20上下移动的升降架32。第二驱动装置31的动力输出端与升降架32连接,从而在滑台20移动至工作台10的拉削工位101的状态下,将放置到升降架32上的工件61转移到定位套11上。

34.参见图2及图3,定位环组件40设于升降架32上,用于放置工件61。具体地,定位环组件40包括定位环41以及拆卸式连接在定位环41的内周沿的定位衬套42,其中,定位衬套42的尺寸与对应工件61的尺寸相匹配。定位衬套42通过锁紧螺钉43与定位环41装配在一起。工件61换型时,只需要更换对应的定位衬套42即可,十分方便快捷。

35.参见图4,本实施例的以叶轮工件61为例进行说明,叶轮的底盘上具有凸出其表面上的环形壁610,环形壁610与底盘613表面具有台阶,环形壁610的内部还具有同轴设置的连接柱611。上述定位衬套42能够定位在叶轮工件61的环形壁的外侧,并由定位衬套42的上端面与叶轮工件61的台阶在上下方向上进行限位。此外,叶轮的连接柱具有轴向开设的轴孔612,在叶轮工件61放置到工作台10的定位套11上时,可通过连接柱的轴孔612套设在定位套11上,实现定位。

36.参见图2,工件抬升机构30的升降架32包括对称设置的两个支架321,两个支架321上均具有用于供定位环组件40放置其上的搁置部322。本实施例的第二驱动装置31有两个,分别与上述两个支架321连接。具体地,本实施例的第二驱动装置31优选为气缸,气缸竖向设置在滑台20上,气缸的动力输出轴能向上顶出并复位。本实施例支架321为一竖向设置的架体,支架321的上端具有向外翻转第一支臂,并通过该第一支臂与气缸的动力输出轴连接。支架321的下端具有向内翻折的第二支臂,该第二支臂即构成上述的搁置部322。

37.本实施中采用上述两个第二驱动装置31以及两个支架321,可以避免升降架32移动至工作台10的拉削工位101上方时对拉刀的上下移动过程造成干涉问题,使得送料装置的空间布置更加合理。

38.继续参见图2,导向机构50设于滑台20上。导向机构50包括导向套51以及导向柱52,导向柱52与上述定位环组件40之间通过连接板53进行连接。其中,导向套51竖向设置在滑台20上,导向柱52竖向活动地穿设在导向套51中。为了避免放置到定位环组件40上的工件61在上下移动过程中发生倾斜问题,本实施例的导向柱52有两个,该两个导向柱52在滑台20的延伸平面上沿与滑台20移动方向相垂直方向并排布置,上述导向套51也对应有两

个。

39.本实施例的立式拉床用送料装置的动作过程:

40.在进行上料时,通过人工或者机械手将待加工的工件61放置到滑台20的升降架32的定位环组件40上,放置到位后,伺服电机动作,带动滑台20及设置其上的升降架32及工件61朝向工作台10的拉削工位101移动,当滑台20移动至设定位置后(或者在滑台20朝向拉削工移动的过程中),工件抬升机构30的气缸动作,带动升降架32及放置其上的工件61上移,直至升降架32的底部高于工作台10的拉削工位101的定位套11,在工件61恰好位于定位套11的正上方后,气缸又带动升降架32及工件61下移,直至工件61套设在定位套11上,由此完成工件61的上料过程。上料完成后,拉刀下移穿过工作台10上定位套11进行固定,然后进行后续的拉削加工过程,在拉削加工完成后,拉刀上移脱离定位套11及工件61后,工件抬升机构30的气缸动作,将升降架32及放置其上的工件61顶起,脱离工作台10上的定位套11,然后,滑台20在伺服电机的驱动下,远离拉削工位101,并复位至上下料工位102,与此同时,工件抬升机构30的气缸带动带动升降架32及放置其上的工件61下移至初始位置,最后由人工或者机械手将加工完成后工件61取走。

41.本实施例的立式拉床用送料装置是将定位套11设置在工作台10的拉削工位101上,并通过滑台20上的工件抬升机构30将工件61转移到给定位套11上,其中,在上料时,工件61可以放置到工件抬升机构30的升降架32上,在第一驱动装置21的作用下,滑台20可带动升降架32及放置其上的工件61移动至工作台10的拉削工位101,然后通过升降架32的升降动作将工件61转移到工作台10的定位套11上。由于定位套11是设置在工作台10上,并不随滑台20移动,因而不存在现有技术中重复定位不准确的问题,在进行上料时,而只需将工件61转移到定位套11上并放置到位,便可实现工件61的准确定位,保证了工件61的拉削精度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。