1.本实用新型涉及辊系清洁设备领域,具体为一种往复移动式锌锅辊刮刀装置。

背景技术:

2.热镀锌生产时,带钢通过盛放锌液的锌锅被热镀上锌层,锌锅是热镀锌的重要部件,对热镀锌的质量有直接影响。锌锅影响带钢热镀锌的因素有以下两点:1. 进入锌锅锌液面的带钢上粘有前道工序残流碳黑,锌液面上的锌蒸气遇带钢冷凝形成锌灰,锌液面上漂浮着浮锌灰、浮锌渣;2. 锌锅内沉没辊、稳定辊和校正辊的辊面由于粘锌而在带钢上形成辊印缺陷。上述两点因素都将引起在热镀锌钢板上产生锌灰印、锌渣印、压痕、划伤等缺陷,影响带钢的表面质量,在后续的涂装、喷漆工序时,带钢表面的缺陷还将被放大。由于这些缺陷的存在,热镀锌产品不能满足汽车外板等对表面质量要求较高的产品需要。

3.目前,常用的消除缺陷方法是采用刮刀将锌锅内辊表面的锌灰、锌渣刮除。早期的锌锅辊刮刀,刮刃边和辊宽等长,为大刮刀形式,刮刀放置在辊梁上,采用气缸推动,这种形式的刮刀体积大、份量重,容易对辊面造成损伤,造成带钢的二次缺陷。随后采用移动刮刀装置,刮刃边小于辊宽的1/5,为短刮刀形式,通过电机驱动刮刀往复移动以清刮辊面,或者采用电机带动链条和导轨导向带动刮刀移动小车来回清刮辊面,这种形式的刮刀外形结构大,占用的空间大,而锌锅空间有限,无法满足刮刀安装的要求,因而不能避免辊面产生辊印辊渣。

4.因此,目前的热镀锌装置存在引起带钢表面质量缺陷的问题。

技术实现要素:

5.为了克服现有技术的缺陷,提供一种便于安装、清辊彻底、提高热镀锌质量的,本实用新型公开了一种往复移动式锌锅辊刮刀装置。

6.本实用新型通过如下技术方案达到发明目的:

7.一种往复移动式锌锅辊刮刀装置,包括辊和刮刀,辊可转动地设于锌锅内,刮刀的刃部正对辊的外侧面,其特征是:还包括驱动臂、刮刀臂、立柱、导杆、螺杆、滑块、驱动电机和驱动缸,

8.两根立柱都和辊的中心轴线垂直且分别设于辊的两侧,两根导杆都和辊的中心轴线平行,两根导杆的两端分别固定在一根立柱上,螺杆也和辊的中心轴线平行,螺杆的两端分别可转动地设于一根立柱上,滑块上设有两个滑孔和一个螺孔,两根导杆分别穿设在滑块的一个滑孔内,螺杆旋入滑块的螺孔内,使滑块可移动地套设导杆上和螺杆上;

9.驱动电机固定在一根立柱上,驱动电机的输出轴通过传动机构(如皮带、链条

‑

链轮、齿轮)连接螺杆,驱动缸的缸体固定在滑块上,驱动臂套设在一根导杆上,驱动缸活塞杆的移动端连接驱动臂的顶端,驱动臂的底端连接刮刀臂的顶端,刮刀固定在刮刀臂的底端。

10.所述的往复移动式锌锅辊刮刀装置,其特征是:刮刀刃部的宽度为辊宽度的1/20~1/5,驱动缸选用油缸或气缸。

11.所述的往复移动式锌锅辊刮刀装置,其特征是:还包括往复控制电路,所述的往复控制电路包括正向定位块、反向定位块、正转行程开关、反转行程开关、正向接触器和反向接触器,

12.所述的正转行程开关包括正转撞块、正转行程动合触点和正转行程动断触点,正转行程动合触点和正转行程动断触点互相联动,

13.所述的反转行程开关包括反转撞块、反转行程动合触点和反转行程动断触点,反转行程动合触点和反转行程动断触点互相联动,

14.所述的正向接触器包括正向接触线圈、至少四个正向接触动合触点和正向接触动断触点,

15.所述的反向接触器包括反向接触线圈、至少四个反向接触动合触点和反向接触动断触点;

16.辊的两侧分别设有正向定位块和反向定位块,正向定位块的外侧设有正向极限动断触点,反向定位块的外侧设有反向极限动断触点,刮刀臂的两侧分别设有所述的正转行程开关和所述的反转行程开关,所述的正转行程开关设于正向定位块的一侧且正转撞块正对正向定位块,所述的反转行程开关设于反向定位块的一侧且反转撞块正对反向定位块;

17.三相电源的a相、b相和c相分别通过串联了一个正向接触动合触点的导线连接驱动电机的a相端、b相端和c相端;三相电源的a相还通过串联了反向接触动合触点的导线连接驱动电机的c相端,三相电源的b相还通过串联了反向接触动合触点的导线连接驱动电机的b相端,三相电源的c相还通过串联了反向接触动合触点的导线连接驱动电机的a相端;

18.正转启动按钮、所述正向接触器的一个正向接触动合触点和所述反转行程开关的动合触点这三者互相并联后再依次串联所述正转行程开关的动断触点、所述反向接触器的反向接触动断触点和所述正向接触器的正向接触线圈构成正转控制支路,

19.反转启动按钮、所述反向接触器的一个反向接触动合触点和所述正转行程开关的动合触点这三者互相并联后再依次串联所述反转行程开关的动断触点、所述正向接触器的正向接触动断触点和所述反向接触器的反向接触线圈构成反转控制支路,

20.正转控制支路和反转控制支路互相并联后再依次串联启动动断按钮、正向极限动断触点和反向极限动断触点后并联至电源a相、b相和c相中的任意两相上。

21.本实用新型使用时,通过马达驱动辊绕自身的轴线转动,驱动缸的活塞杆回缩带动驱动臂的顶端回缩,驱动臂绕导杆转动使驱动臂的底端带动刮刀臂前伸,刮刀臂带动刮刀,使刮刀的刃部贴合在辊的外侧面上,随着辊的转动,刮刀将辊上粘附的结渣刮下;

22.驱动电机转动带动螺杆转动,螺杆通过螺纹连接使滑块沿导杆和螺杆移动,滑块通过驱动缸、驱动臂和刮刀臂带动刮刀沿辊的母线方向平移,使刮刀刮除辊的整个外侧面上粘附的结渣。

23.本实用新型利用驱动缸拉动驱动臂和刮刀臂进而带动刮刀,驱动臂等效于以导杆作为支点的杠杆,能保持导杆和刮刀刃部的平行度在一个较理想的范围,更好地保证刮刀的刃部贴合辊的外侧面,刮刀采用短刀和高压强形式,可以有效清除各种结渣。

24.本实用新型占用空间小,结构紧凑,更换也更为容易,能充分利用原有设备和产能,为实现带钢表面质量升级提供一种可靠而方便的技术手段,特别适合小空间安装,刮渣彻底,避免带钢的质量缺陷,能更好地满足钢厂的实际需求。

25.本实用新型的有益效果是:便于安装,清辊彻底,提高热镀锌质量。

附图说明

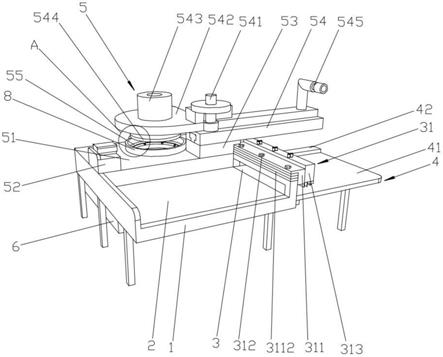

26.图1是本实用新型主视方向的示意图,

27.图2是本实用新型左视方向的示意图,

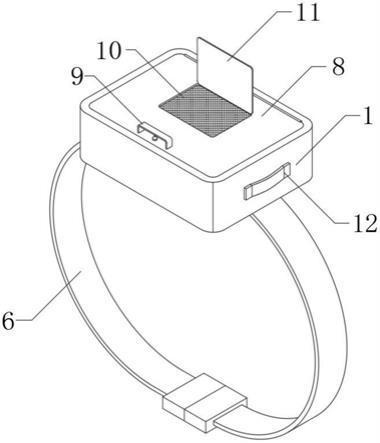

28.图3是本实用新型中往复控制电路的原理图。

具体实施方式

29.以下通过具体实施例进一步说明本实用新型。

30.实施例1

31.一种往复移动式锌锅辊刮刀装置,包括辊11、刮刀12、驱动臂13、刮刀臂14、立柱21、导杆22、螺杆23、滑块3、驱动电机41和驱动缸42,如图1和图2所示,具体结构是:

32.辊11可转动地设于锌锅内,刮刀12的刃部正对辊11的外侧面;

33.两根立柱21都和辊11的中心轴线垂直且分别设于辊11的两侧,两根导杆22都和辊11的中心轴线平行,两根导杆22的两端分别固定在一根立柱21上,螺杆23也和辊11的中心轴线平行,螺杆23的两端分别可转动地设于一根立柱21上,滑块3上设有两个滑孔和一个螺孔,两根导杆22分别穿设在滑块3的一个滑孔内,螺杆23旋入滑块3的螺孔内,使滑块3可移动地套设导杆22上和螺杆23上;

34.驱动电机41固定在一根立柱21上,驱动电机41的输出轴通过传动机构(如皮带、链条

‑

链轮、齿轮)连接螺杆23,驱动缸42的缸体固定在滑块3上,驱动臂13套设在一根导杆22上,驱动缸42活塞杆的移动端连接驱动臂13的顶端,驱动臂13的底端连接刮刀臂14的顶端,刮刀12固定在刮刀臂14的底端。

35.本实施例中:刮刀12刃部的宽度为辊11宽度的1/20~1/5,驱动缸42选用油缸或气缸。

36.本实施例还包括往复控制电路,如图3所示:所述的往复控制电路包括正向定位块51、反向定位块52、正转行程开关、反转行程开关、正向接触器和反向接触器,

37.所述的正转行程开关包括正转撞块61、正转行程动合触点62和正转行程动断触点63,正转行程动合触点62和正转行程动断触点63互相联动,

38.所述的反转行程开关包括反转撞块71、反转行程动合触点72和反转行程动断触点73,反转行程动合触点72和反转行程动断触点73互相联动,

39.所述的正向接触器包括正向接触线圈81、至少四个正向接触动合触点82和正向接触动断触点83,

40.所述的反向接触器包括反向接触线圈91、至少四个反向接触动合触点92和反向接触动断触点93;

41.辊11的两侧分别设有正向定位块51和反向定位块52,正向定位块51的外侧设有正向极限动断触点53,反向定位块52的外侧设有反向极限动断触点54,刮刀臂14的两侧分别设有所述的正转行程开关和所述的反转行程开关,所述的正转行程开关设于正向定位块51的一侧且正转撞块61正对正向定位块51,所述的反转行程开关设于反向定位块52的一侧且反转撞块71正对反向定位块52;

42.三相电源10的a相、b相和c相分别通过串联了一个正向接触动合触点82的导线连接驱动电机41的a相端、b相端和c相端;三相电源10的a相还通过串联了反向接触动合触点92的导线连接驱动电机41的c相端,三相电源10的b相还通过串联了反向接触动合触点92的导线连接驱动电机41的b相端,三相电源10的c相还通过串联了反向接触动合触点92的导线连接驱动电机41的a相端;

43.正转启动按钮55、所述正向接触器的一个正向接触动合触点82和所述反转行程开关的动合触点72这三者互相并联后再依次串联所述正转行程开关的动断触点63、所述反向接触器的反向接触动断触点93和所述正向接触器的正向接触线圈81构成正转控制支路101,

44.反转启动按钮56、所述反向接触器的一个反向接触动合触点92和所述正转行程开关的动合触点62这三者互相并联后再依次串联所述反转行程开关的动断触点73、所述正向接触器的正向接触动断触点83和所述反向接触器的反向接触线圈91构成反转控制支路102,

45.正转控制支路101和反转控制支路102互相并联后再依次串联启动动断按钮57、正向极限动断触点53和反向极限动断触点54后并联至电源10a相、b相和c相中的任意两相上。

46.本实施例使用时,通过马达驱动辊11绕自身的轴线转动,驱动缸42的活塞杆回缩带动驱动臂13的顶端回缩,驱动臂13绕导杆22转动使驱动臂13的底端带动刮刀臂14前伸,刮刀臂14带动刮刀12,使刮刀12的刃部贴合在辊11的外侧面上,随着辊11的转动,刮刀12将辊11上粘附的结渣刮下;

47.驱动电机41转动带动螺杆23转动,螺杆23通过螺纹连接使滑块3沿导杆22和螺杆23移动,滑块3通过驱动缸42、驱动臂13和刮刀臂14带动刮刀12沿辊11的母线方向平移,使刮刀12刮除辊11的整个外侧面上粘附的结渣。

48.本实施例采用继电接触控制刮刀12往复移动清辊,具体地说:

49.若先按下正转启动按钮55,所述正向接触器的正向接触线圈81得电,各个正向接触动合触点82闭合,其中和正转启动按钮55并联的正向接触动合触点82起自锁作用,正向接触动断触点83断开;所述反向接触器的反向接触线圈91失电,各个反向接触动合触点92断开,反向接触动断触点93闭合,所述正转行程开关的正转行程动断触点63闭合,和正转行程动断触点63联动的正转行程动合触点62断开,所述反转行程开关的反转行程动合触点72断开,和反转行程动合触点72联动的反转行程动断触点73闭合;这样正转控制支路101连通而反转控制支路102断开,三相电源10的a相、b相和c相分别输入驱动电机41的a相端、b相端和c相端,驱动电机41正向旋转,带动刮刀12正向横移清除辊11外侧面的结渣;

50.同样的,若先按下反转启动按钮56,所述反向接触器的反向接触线圈91得电,各个反向接触动合触点92闭合,其中和反转启动按钮56并联的反向接触动合触点92起自锁作用,反向接触动断触点93断开;所述正向接触器的正向接触线圈81失电,各个正向接触动合触点82断开,正向接触动断触点83闭合,所述反转行程开关的反转行程动断触点73闭合,和反转行程动断触点73联动的反转行程动合触点72断开,所述正转行程开关的正转行程动合触点62断开,和正转行程动合触点62联动的正转行程动断触点63闭合;这样反转控制支路102连通而正转控制支路101断开,三相电源10的a相、b相和c相分别输入驱动电机41的c相端、b相端和a相端,驱动电机41反向旋转,带动刮刀12反向横移清除辊11外侧面的结渣;

51.当刮刀12正向横移移至辊11的端面处时,所述正转行程开关的正转撞块61撞上正向定位块51,正转撞块61受撞击后拨动正转行程动断触点63使正转行程动断触点63断开,正向接触线圈81失电,各个正向接触动合触点82断开,正向接触动断触点83闭合,反向接触线圈91得电,各个反向接触动合触点92闭合,反向接触动断触点93断开,这样反转控制支路102连通而正转控制支路101断开,三相电源10的a相、b相和c相分别输入驱动电机41的c相端、b相端和a相端,驱动电机41的相序发生改变,驱动电机反向旋转,带动刮刀12反向横移清除辊11外侧面的结渣;

52.同样的,当刮刀12反向横移移至辊11的端面处时,所述反转行程开关的反转撞块71撞上反向定位块52,反转撞块71受撞击后拨动反转行程动断触点73使反转行程动断触点73断开,反向接触线圈91失电,各个反向接触动合触点92断开,反向接触动断触点93闭合,正向接触线圈81得电,各个正向接触动合触点82闭合,正向接触动断触点83断开,这样正转控制支路101连通而反转控制支路102断开,三相电源10的a相、b相和c相分别输入驱动电机41的a相端、b相端和c相端,驱动电机41的相序发生改变,驱动电机正向旋转,带动刮刀12正向横移清除辊11外侧面的结渣;

53.无论驱动电机41处于正向旋转还是反向旋转,若按下启动动断按钮57,正转控制支路101和反转控制支路102都断开,驱动电机41停机,随后启动动断按钮57复位,但由于正转控制支路101和反转控制支路102都保持断开状态,驱动电机41仍旧停机,等待下一次启动;

54.正向极限动断触点53和反向极限动断触点54起安全作用,若刮刀12横移越过了正向定位块51,则正转撞块71将撞上正向极限动断触点53使正向极限动断触点53断开,驱动电机41停机;同样的,若刮刀12横移越过了反向定位块52,则反转撞块81将撞上反向极限动断触点54使反向极限动断触点54断开,驱动电机41停机。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。