1.本实用新型涉及硫酸锰增稠技术领域,具体为一种硫酸锰蒸发结晶用稠厚器。

背景技术:

2.硫酸锰是合成脂肪酸的作物需要的微量元素,因此硫酸锰可以做为肥料施进土壤,可以增产。硫酸锰加到动物饲料中,有催肥的效果。硫酸锰也是制备其它锰盐的原料和分析试剂。在电解锰、染料、造纸以及陶瓷等工业生产中也要用到硫酸锰。

3.增稠器又称稠厚器或增浓器。用以浓集悬浮液中固体颗粒的沉降器。有锥形、圆筒形、方形等型式。为了某种需要,也有设计成多层式的。大型增稠器多是锥形底的圆筒,悬浮液由中央送液槽流入,清液由周边溢出经流出槽排出。器中有缓慢移动的耙,使沉淀物或沉渣集向器底中心,集中后经排出导管排出。

4.现有的稠厚器多是通过自然沉淀的方式对晶体进行固液分离,效率低下,并且,在对母液进行分离时,母液直接排出后会带出细微的晶体,降低了晶体的析出率。

技术实现要素:

5.本实用新型的目的在于提供一种硫酸锰蒸发结晶用稠厚器,以解决上述背景技术中提出的现有的稠厚器多是通过自然沉淀的方式对晶体进行固液分离,效率低下,并且,在对母液进行分离时,母液直接排出后会带出细微的晶体,降低了晶体的析出率的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种硫酸锰蒸发结晶用稠厚器,包括:

7.筒体组件;

8.两个提升组件,两个所述提升组件一左一右安装在所述筒体组件的顶部左右两侧;

9.两个进料组件,两个所述进料组件一左一右安装在所述筒体组件的左右两侧顶部;

10.两个分离箱组件,两个所述分离箱组件一左一右安装在所述筒体组件的左右两侧,所述分离箱组件的内腔与所述筒体组件的内腔相贯通;

11.两个气压组件,两个所述气压组件一一对应的安装在两个所述分离箱组件的顶部;

12.两个出料组件,两个所述出料组件一一对应的安装在两个所述分离箱组件的底部,所述出料组件上远离所述分离箱组件的一端与所述进料组件连接。

13.优选的,所述筒体组件包括:

14.圆筒;

15.顶盖,所述顶盖安装在所述圆筒的顶部;

16.两个进料连接口,两个所述进料连接口一左一右安装在所述圆筒的左右两侧顶部,所述进料连接口的内腔与所述圆筒的内腔相贯通;

17.冷却管道,所述冷却管道镶嵌在圆筒的侧壁内。

18.优选的,所述提升组件包括:

19.电机;

20.螺杆,所述螺杆安装在所述电机的输出轴上。

21.优选的,所述进料组件包括:

22.进料泵;

23.进料管道,所述进料管道安装在所述进料泵的进料口上;

24.第一循环连接口,所述第一循环连接口设置在所述进料管道的底部临近所述进料泵的一端。

25.优选的,所述分离箱组件包括:

26.分离箱本体;

27.入料口,所述入料口安装在所述分离箱本体的侧面顶部,所述入料口的内腔与所述分离箱本体的内腔相贯通;

28.过滤板,所述过滤板安装在所述分离箱本体的内腔底部;

29.进气连接口,所述进气连接口安装在所述分离箱本体的顶部,所述进气连接口的内腔与所述分离箱本体的内腔相贯通;

30.出料连接口,所述出料连接口安装在所述分离箱本体的侧面底部,所述出料连接口在所述过滤板的上端,所述出料连接口的内腔与所述分离箱本体的内腔相贯通;

31.第二循环连接口,所述第二循环连接口安装在所述分离箱本体的底部中端,所述第二循环连接口的内腔与所述分离箱本体的内腔相贯通;

32.循环管道,所述循环管道的一端安装在所述第二循环连接口上远离所述分离箱本体的一端。

33.优选的,所述气压组件包括:

34.气泵;

35.第一进气管道,所述第一进气管道的一端安装在所述气泵的进气口上;

36.第二进气管道,所述第二进气管道的一端安装在所述气泵的排气口上。

37.优选的,所述出料组件包括:

38.出料泵;

39.出料管道,所述出料管道安装在所述出料泵的出料口上。

40.与现有技术相比,本实用新型的有益效果是:本实用新型能够将原料提升到分离箱内进行高压分离,并对分离的原液进行循环结晶,提高结晶效率和析出率,入料口与圆筒连接,入料口的内腔与圆筒的内腔相贯通,析出晶体的母液通过螺杆提升到入料口的内腔,并通过入料口进入到分离箱本体的内腔,析出晶体的母液通过过滤板过滤,被过滤处晶体的母液均通过过滤板进入到分离箱本体的内腔底部,进气连接口与分离箱本体之间作密封处理,气压通过进气连接口进入到分离箱本体的内腔,提高分离箱本体内腔的压力,通过压力对母液进行析出,提高晶体与母液分离的效率,被分离的母液通过第二循环连接口进入到循环管道的内腔,循环管道上远离第二循环连接口的一端与第一循环连接口连接,被分离的母液通过循环管道和第一循环连接口进入到进料管道的内腔,再次进入到圆筒的内腔继续析出晶体,能够循环多次的对母液进行析出晶体,提高晶体的析出率。

附图说明

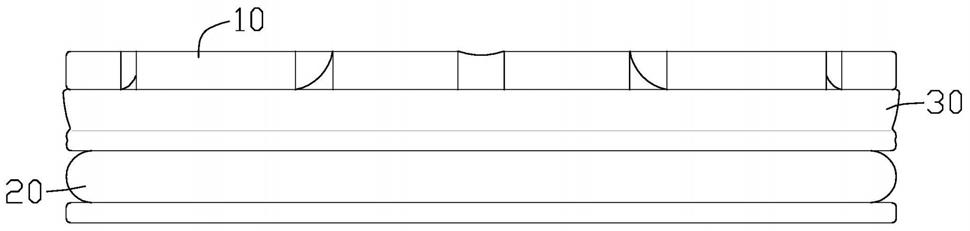

41.图1为本实用新型结构示意图;

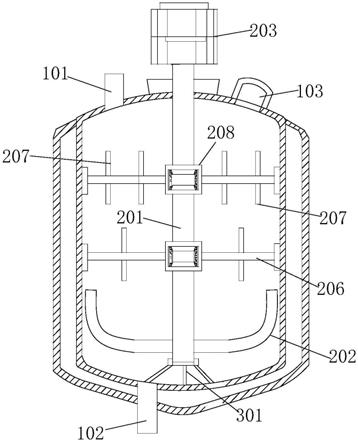

42.图2为本实用新型筒体组件结构示意图;

43.图3为本实用新型提升组件结构示意图;

44.图4为本实用新型进料组件结构示意图;

45.图5为本实用新型分离箱组件结构示意图;

46.图6为本实用新型气压组件结构示意图;

47.图7为本实用新型出料组件结构示意图。

48.图中:100筒体组件、110圆筒、120顶盖、130进料连接口、140冷却管道、200提升组件、210电机、220螺杆、300进料组件、310进料泵、320进料管道、330第一循环连接口、400分离箱组件、410分离箱本体、420入料口、430过滤板、440进气连接口、450出料连接口、460第二循环连接口、470循环管道、500气压组件、510气泵、520第一进气管道、530第二进气管道、600出料组件、610出料泵、620出料管道。

具体实施方式

49.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

50.本实用新型提供一种硫酸锰蒸发结晶用稠厚器,能够将原料提升到分离箱内进行高压分离,并对分离的原液进行循环结晶,提高结晶效率,请参阅图1,包括:筒体组件100、提升组件200、进料组件300、分离箱组件400、气压组件500和出料组件600;

51.请参阅图1

‑

2,筒体组件100包括:

52.圆筒110;

53.顶盖120通过螺栓安装在圆筒110的顶部;

54.两个进料连接口130一左一右安装在圆筒110的左右两侧顶部,进料连接口130的内腔与圆筒110的内腔相贯通,进料连接口130与圆筒110作密封处理;

55.冷却管道140镶嵌在圆筒110的侧壁内,冷却管道140的一端与水泵连接,冷水通过水泵进入到冷却管道140内,通过冷却管道140与圆筒110做热交换,对进入到圆筒110内的母液进行冷却,母液冷却析出晶体;

56.请参阅图1

‑

3,两个提升组件200一左一右安装在筒体组件100的顶部左右两侧,提升组件200包括:

57.两个电机210中的一个电机210通过螺栓安装在顶盖120的顶部右侧,另外一个电机210通过螺栓安装在顶盖120的顶部左侧;

58.两个螺杆220中的一个螺杆220通过花键连接或者平键连接安装在左侧电机210的输出轴上,另外一个螺杆220通过花键连接或者平键连接安装在右侧电机210的输出轴上,两个螺杆220均在圆筒110的内腔,通过电机210带动螺杆220旋转,通过220的旋转对析出晶体的母液进行提升;

59.请参阅图1、图2和图4,两个进料组件300一左一右安装在筒体组件100的左右两侧

顶部,进料组件300包括:

60.两个进料泵310中的一个进料泵310的出料口通过法兰安装在左侧进料连接口130上,另外一个进料泵310的出料口通过法兰安装在右侧进料连接口130上;

61.两个进料管道320中的一个进料管道320通过法兰安装在左侧进料泵310的进料口上,另外一个进料管道320通过法兰安装在右侧进料泵310的进料口上,通过进料管道320、进料泵310和进料连接口130的配合使用将母液泵到圆筒110的内腔;

62.第一循环连接口330设置在进料管道320的底部临近进料泵310的一端;

63.请参阅图1、图2、图3和图5,两个分离箱组件400一左一右安装在筒体组件100的左右两侧,分离箱组件400的内腔与筒体组件100的内腔相贯通,分离箱组件400包括:

64.两个分离箱本体410中的一个分离箱本体410安装在圆筒110的左侧面,另外一个分离箱本体410安装在圆筒110的右侧面;

65.两个入料口420中的一个入料口420安装在左侧分离箱本体410的侧面顶部,另外一个入料口420安装在右侧分离箱本体410的侧面顶部,入料口420的内腔与分离箱本体410的内腔相贯通,入料口420与圆筒110连接,入料口420的内腔与圆筒110的内腔相贯通,析出晶体的母液通过螺杆220提升到入料口420的内腔,并通过入料口420进入到分离箱本体410的内腔;

66.过滤板430安装在分离箱本体410的内腔底部,析出晶体的母液通过过滤板430过滤,被过滤处晶体的母液均通过过滤板430进入到分离箱本体410的内腔底部;

67.进气连接口440安装在分离箱本体410的顶部,进气连接口440的内腔与分离箱本体410的内腔相贯通,进气连接口440与分离箱本体410之间作密封处理,气压通过进气连接口440进入到分离箱本体410的内腔,提高分离箱本体410内腔的压力,通过压力对母液进行析出,提高晶体与母液分离的效率;

68.出料连接口450安装在分离箱本体410的侧面底部,出料连接口450在过滤板430的上端,出料连接口450的内腔与分离箱本体410的内腔相贯通,被过滤后的晶体通过出料连接口450排出到分离箱本体410的外部;

69.第二循环连接口460安装在分离箱本体410的底部中端,第二循环连接口460的内腔与分离箱本体410的内腔相贯通,被分离的母液通过第二循环连接口460排出;

70.循环管道470的一端安装在第二循环连接口460上远离分离箱本体410的一端,被分离的母液通过第二循环连接口460进入到循环管道470的内腔,循环管道470上远离第二循环连接口460的一端与第一循环连接口330连接,被分离的母液通过循环管道470和第一循环连接口330进入到进料管道320的内腔,再次进入到圆筒110的内腔继续析出晶体,能够循环多次的对母液进行析出晶体,提高晶体的析出率;

71.请参阅图1、图5和图6,两个气压组件500一一对应的安装在两个分离箱组件400的顶部,气压组件500包括:

72.气泵510;

73.第一进气管道520的一端安装在气泵510的进气口上;

74.第二进气管道530的一端安装在气泵510的排气口上,第二进气管道530上远离气泵510的一端与进气连接口440连接,通过第一进气管道520、气泵510和第二进气管道530的配合使用对分离箱本体410的内腔进行加压,提高分离箱本体410的内腔的压力,加快晶体

的过滤,提高晶体与母液分离的效率;

75.请参阅图1、图5和图7,两个出料组件600一一对应的安装在两个分离箱组件400的底部,出料组件600上远离分离箱组件400的一端与进料组件300连接,出料组件600包括:

76.出料泵610的进料口通过法兰安装在出料连接口450上;

77.出料管道620安装在出料泵610的出料口上,通过出料连接口450、出料泵610和出料管道620的配合使用将晶体排出分离箱本体410的内腔。

78.虽然在上文中已经参考实施例对本实用新型进行了描述,然而在不脱离本实用新型的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本实用新型所披露的实施例中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本实用新型并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。