1.本发明涉及仓储物流技术领域,特别涉及一种可调卧式自动分拣机。

背景技术:

2.分拣机是现代物流系统中的重要设备,是物流配送中心必不可少的重要设备。使用分拣机的货到人系统近年来越来越受到客户青睐。

3.目前,现有卧式自动分拣机大多采用螺栓将分拣机的分隔板与机架连接,它长、宽不可调节不能适应待分拣物品的外形尺寸在一定范围内波动,适用范围比较窄,并且,传统分拣机的拨料仓只能连续的送料,不具备料物有序输送分配的功能,料物在分拣过程中衔接性较差,经常需要人为的看护及配送。

技术实现要素:

4.本发明所要解决的技术问题是提供一种可调卧式自动分拣机,有效的克服了现有技术的缺陷。

5.本发明解决上述技术问题的技术方案如下:

6.一种可调卧式自动分拣机,包括机架、分拣仓和接料分料仓,上述机架上部具有前后贯穿其的分拣区,上述分拣仓装置于上述分拣区中,其具有多个沿左右方向并列设置且前侧敞口的单列条烟堆放区,上述单列条烟堆放区的左右方向的宽度可调,上述接料分料仓设置于上述机架的前侧,其后端伸入上述机架内部的前侧上部,上述接料分料仓用于将进入其的多列条烟堆一一对应的逐列分配并输送掉落至每个上述单列条烟堆放区中,上述机架的下部设有与每个上述条烟堆放区一一对应的拨料机构,上述拨料机构用于将对应的上述单列条烟堆放区中的条烟自下而上由前方或后方顺次拨出。

7.在上述技术方案的基础上,本发明还可以做如下改进。

8.进一步,上述接料分料仓包括多个接料槽道,上述接料槽道均沿前后方向倾斜设置,且其前端向上倾斜,多个上述接料槽道均沿左右方向并列分布,且通过连接件相互连接固定,多个上述接料槽道的后端分别一一对应的伸入每个上述单列条烟堆放区的前侧上部,上述接料槽道的后端由前向后依次设有条烟夹紧机构和条烟缓存定位机构,上述条烟缓存定位机构用于对输送至上述接料槽道后端端头处的单列条烟堆进行定位及缓存,上述条烟夹紧机构用于对输送经过其的单列条烟堆进行夹紧。

9.进一步,上述接料槽道的后端左右两侧分别竖直设有相互靠近的可形变的缓冲放料板,上述缓冲放料板用于阻挡输送至上述接料槽道后端端部处的单列条烟堆,上述接料槽道的后端还设有推料机构,上述推料机构用于将输送至上述接料槽道后端的单列条烟经两个上述缓冲放料板之间的间隙从后方挤压推出。

10.进一步,上述推料机构包括安装座、梳齿推料件、旋转驱动装置和移动机构,上述梳齿推料件包括竖直的连轴和多个垂直于上述连轴的梳齿条,上述接料槽道的另一侧槽壁的后端开设有延伸至靠近其后端端部的多个槽孔,多个上述槽孔沿其长度方向延伸并上下

间隔分布,且与多个上述梳齿条一一对应,上述安装座可前后滑动的装配于上述接料槽道的另一侧槽壁的上端,上述连轴可转动的装配于上述安装座的下端,并位于上述接料槽道的另一侧槽壁的外侧,上述旋转驱动装置装配于上述安装座上,并与上述连轴传动连接,用于驱使上述连轴带动梳齿条旋转,并在旋转过程中穿过对应的上述槽孔伸入上述接料槽道中,或旋转至上述接料槽道的另一侧槽壁的外侧,上述移动机构装配于上述接料槽道的上部,并与上述安装座传动连接,用于驱使上述安装座沿上述接料槽道的长度方向前后移动。

11.进一步,上述条烟缓存定位机构包括挡料板和动力装置,上述接料槽道的其中一侧槽壁靠近其后端端部的位置开有第一安装缺口,上述挡料板竖向可转动的装配于上述第一安装缺口中,上述动力装置装配于上述接料槽道上,并与上述挡料板传动连接,用于驱使上述挡料板翻转至上述接料槽道中,并与上述接料槽道内壁垂直,或翻转至上述第一安装缺口中。

12.进一步,上述条烟夹紧机构包括夹料板和旋转装置,上述接料槽道的其中一侧槽壁上开有第二安装缺口,上述第二安装缺口位于上述第一安装缺口的前方,且上述第一安装缺口与第二安装缺口之间的间距大于单条条烟的长度,并小于两条条烟的长度之和,上述夹料板竖向可转动的装配在上述第二安装缺口中,上述旋转装置装配于上述接料槽道上,并与上述夹料板传动连接,用于驱使上述夹料板翻转至上述接料槽道中,并将经过其的条件夹紧在上述接料槽道的侧壁之间,或翻转至上述第二安装缺口中。

13.进一步,上述分拣仓包括多对分拣隔板和多个挡板,多对上述分拣隔板分别沿左右方向间隔布置在上述分拣区中,每对上述分拣隔板均沿前后方向竖向设置,并左右间隔分布,上述机架上端设有宽度调节总成,上述宽度调节总成与每个上述分拣隔板连接,用于调节每对上述分拣隔板之间的间距,多个上述挡板均沿左右方向竖直设置,并一一对应的设置于每对上述分拣隔板之间,上述机架的后端设有与上述挡板一一对应连接的深度调节总成,上述深度调节总成用于调节上述挡板的前后位移,上述分拣隔板的下端靠近上述分拣仓的底壁,上述挡板的下端与上述分拣仓的底壁之间形成供单条条烟穿过的间隙,每对上述分拣隔板之间与上述挡板前方的区域共同构成上述单列条烟堆放区。

14.进一步,还包括多组与上述单列条烟堆放区一一对应的缓冲翻板机构,上述缓冲翻板机构包括两个固定架、两个翻板、两个驱动块和驱动组件,每对上述分拣隔板在竖直方向上的中间区域均设有对称设置的装配缺口,两个上述固定架分别对称装配于每对上述分拣隔板的装配缺口中,两个上述翻板分别转动安装于两个上述固定架中,并左右对称分布,两个上述驱动块分别转动安装于两个上述固定架中,并左右对称分布,两个上述驱动块分别与两个上述翻板相互远离的一面对应接触,上述驱动组件装配于上述机架上端,并与两个上述驱动块传动连接,用于驱使两个上述驱动块同步反向上下翻转,从而通过上述驱动块驱使对应的上述翻板向上翻转至水平置于每对上述分拣隔板之间,或向下翻转收缩至上述装配缺口中。

15.进一步,上述驱动组件包括伸缩装置、连接板和两根绳索,上述伸缩装置装配于上述机架上端对应每个上述单列条烟堆放区的位置,其伸缩端向下并固定有上述连接板,每对上述分拣隔板的上部均贯穿设有与上述装配缺口连通的通孔,两个上述绳索均竖向设置,且下端分别一一对应的穿过每对上述分拣隔板中的通孔,且分别与对应的上述驱动块连接,上述伸缩装置向上收缩时,通过上述连接板带动两根绳索驱使上述驱动块向上翻转,

从而带动上述翻板翻转至水平,或上述伸缩装置向下收缩时,上述驱动块及翻板在重力作用下向下翻转收缩至上述装配缺口中。

16.进一步,上述拨料机构包括至少一个拨料块、链条、两个链轮和驱动装置,两个上述链轮分别沿前后方向竖直设置,并可转动的装配在上述机架下部对应每个上述单列条烟堆放区下方的位置,上述链条环绕咬合在两个上述链轮外,上述拨料块固定于上述链条的外侧,上述分拣区底壁上开有与每个上述拨料块对应的轨道槽,上述驱动装置与其中一个上述链轮传动连接,用于驱使该链轮旋转,上述驱动装置驱使上述链轮旋转,进而带动链条及拨料块环绕运行,上述拨料块环绕运行过程中穿过上述轨道槽,并沿上述轨道槽向前或向后移动,从而将每个单列条烟堆放区最下层的条烟沿上述分拣仓的底壁向前或向后拨出。

17.本发明的有益效果是:结构设计合理、简单、紧凑,单列条烟堆放区宽度可调,能够适应在一定尺寸范围内变化的物品的分拣,分拣过程具有自动补货的功能,兼具双向拨料的功能,可以对接两套下游设备,分拣能力较强。

附图说明

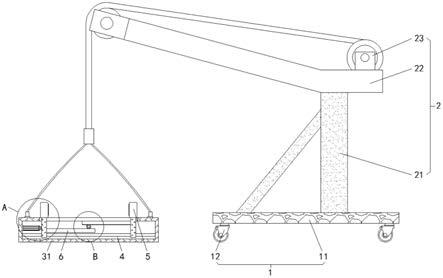

18.图1为本发明的可调卧式自动分拣机的结构示意图;

19.图2为本发明的可调卧式自动分拣机中接料分料仓的结构示意图;

20.图3为本发明的可调卧式自动分拣机中接料分料仓的局部结构放大图;

21.图4为本发明的可调卧式自动分拣机中推料机构的结构示意图;

22.图5为本发明的可调卧式自动分拣机中缓冲翻板机构在单列条烟堆放区装配的结构示意图;

23.图6为本发明的可调卧式自动分拣机中缓冲翻板机构在单列条烟堆放区装配的结构剖视图;

24.图7为本发明的可调卧式自动分拣机中分拣仓在机架中装配的俯视结构示意图;

25.图8为本发明的可调卧式自动分拣机中分拣仓在机架中装配的侧视结构图;

26.图9本发明的可调卧式自动分拣机中深度调节总成的结构示意图。

27.附图中,各标号所代表的部件列表如下:

28.1、机架;2、接料分料仓;21、接料槽道;41、安装座;42、梳齿推料件;43、旋转驱动装置;44、移动机构;51、挡料板;61、夹料板;71、分拣隔板;72、挡板;81、固定架;82、翻板;83、驱动块;91、拨料块;92、链条;93、链轮;111、滑杆;121、螺杆;122、调节螺母;211、缓冲放料板;212、第一安装缺口;213、第二安装缺口;421、连轴;422、梳齿条;712、滑套;841、伸缩装置;842、连接板;843、绳索;4211、旋转连接件。

具体实施方式

29.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

30.实施例:如图1所示,本实施例的可调卧式自动分拣机包括机架1、分拣仓(图中a指代)和接料分料仓2,上述机架1上部具有前后贯穿其的分拣区,上述分拣仓装置于上述分拣区中,其具有多个沿左右方向并列设置且前侧敞口的单列条烟堆放区,上述单列条烟堆放

区的左右方向的宽度可调,上述接料分料仓2设置于上述机架1的前侧,其后端伸入上述机架1内部的前侧上部,上述接料分料仓2用于将进入其的多列条烟堆一一对应的逐列分配并输送掉落至每个上述单列条烟堆放区中,上述机架1的下部设有与每个上述条烟堆放区一一对应的拨料机构,上述拨料机构用于将对应的上述单列条烟堆放区中的条烟自下而上由前方或后方顺次拨出。

31.使用过程如下:

32.从上游设备过来的条烟堆进入接料分料仓2中(从接料分料仓2的前方进入),再经过接料分料仓2的后端分配呈多列条烟堆(每列条烟堆均为多条条烟上下堆叠而成,并且条烟的长度方向与前后方向一致),然后多列条烟堆分别从接料分料仓2的后端分配进入每个单列条烟堆放区中,并自上而下掉落在单列条烟堆放区中(单列条烟堆放区的宽度尺寸及进深根据条烟的规格预先调节好),最终,再由拨料机构将每个单列条烟堆放区中的条烟自下而上由前方或后方(双向)顺次拨出,在整个过程中,当每个单列条烟堆放区中的条烟堆即将拨料(分拣)完毕后,接料分料仓2自动对每个单列条烟堆进行补货,整个分拣机结构设计合理、简单、紧凑,单列条烟堆放区宽度可调,能够适应在一定尺寸范围内变化的物品的分拣,分拣过程具有自动补货的功能,兼具双向拨料的功能,可以对接两套下游设备,分拣能力较强。

33.作为一种优选的实施方式,如图2、3所示,上述接料分料仓2包括多个接料槽道21,上述接料槽道21均沿前后方向倾斜设置,且其前端向上倾斜,多个上述接料槽道21均沿左右方向并列分布,且通过连接件相互连接固定,多个上述接料槽道21的后端分别一一对应的伸入每个上述单列条烟堆放区的前侧上部,上述接料槽道21的后端由前向后依次设有条烟夹紧机构和条烟缓存定位机构,上述条烟缓存定位机构用于对输送至上述接料槽道21后端端头处的单列条烟堆进行定位及缓存,上述条烟夹紧机构用于对输送经过其的单列条烟堆进行夹紧。

34.该实施方案中,多个接料槽道21的顶部之间通过连连杆或梁体连接固定在一起,并且接料槽道21数量与单列条烟堆放区数量一致,并且一一对应的连通(接料槽道21的后端伸至对应的单列条烟堆放区的前侧上部的内部区域),接料槽道21整体自前向后倾斜,条烟堆列可以向后端滑动输送,在同一个接料槽道21中,有多个条烟堆列前后排序递进输送,在有条烟输送至接料槽道21的后端将要被分配输送进单列条烟堆放区前,条烟缓存定位机构将最后段的一列条烟堆进行限位,避免其向后继续输送(也就是暂停接料槽道21中条烟的输送移动),然后,条烟夹紧机构对下一列将要输送的条烟堆列进行夹紧在接料槽道21中,接下来,条烟缓存定位机构释放,位于最头端的一个条烟堆列继续向接料槽道21的后端端口输送,余下的条烟堆列在条烟夹紧机构的限制下继续保持停滞状态,直至位于最头端的条烟堆列经接料槽道21的后端端部输送掉落在单列条烟堆放区中,下一步,条烟缓存定位机构释放,接料槽道21中条烟继续向后输送,然后位于头端的条烟堆列再由条烟夹紧机构进行限位,重复上述步骤,每个接料槽道21中的条烟堆列均自前向后逐列被分配输送至对应的单列条烟堆放区中,实现条烟堆列的自动补货(输送)的操作,整个结构设计非常巧妙,通过条烟夹紧机构和条烟缓存定位机构的相互配合即可实现条烟堆列的有序输送。

35.作为一种优选的实施方式,如图1、2、3、4所示,上述接料槽道21的后端左右两侧分别竖直设有相互靠近的可形变的缓冲放料板211,上述缓冲放料板211用于阻挡输送至上述

接料槽道21后端端部处的单列条烟堆,上述接料槽道21的后端还设有推料机构,上述推料机构用于将输送至上述接料槽道21后端的单列条烟经两个上述缓冲放料板211之间的间隙从后方挤压推出。

36.该实施方案中,缓冲放料板211在正常状态下是部分遮挡住接料槽道21的后端端口,位于头端的条烟堆列在被条烟缓存定位机构释放继续输送后,会在继续移动一小段距离后被缓冲放料板211阻挡住,在阻挡后,通过推料机构的自主运行即可自主的将头端的条烟堆列经缓冲放料板211推挤向后方,(掉落)进入单列条烟堆放区,实现主动式推送操作,控制更灵活。

37.上述缓冲放料板211采用柔性的橡胶板即可,在推料机构的作用下,可以迫使缓冲放料板211形变,使得接料槽道21的后端敞开无阻挡,从而将头端的条烟堆列推入单列条烟堆放区中,推送完毕后,推料机构回位,缓冲放料板211恢复初始状态,继续起到挡料缓冲的功能。

38.更具体地,如图4所示,上述推料机构包括安装座41、梳齿推料件42、旋转驱动装置43和移动机构44,上述梳齿推料件42包括竖直的连轴421和多个垂直于上述连轴421的梳齿条422,上述接料槽道21的另一侧槽壁的后端开设有延伸至靠近其后端端部的多个槽孔,多个上述槽孔沿其长度方向延伸并上下间隔分布,且与多个上述梳齿条422一一对应,上述安装座41可前后滑动的装配于上述接料槽道21的另一侧槽壁的上端,上述连轴421可转动的装配于上述安装座41的下端,并位于上述接料槽道21的另一侧槽壁的外侧,上述旋转驱动装置43装配于上述安装座41上,并与上述连轴421传动连接,用于驱使上述连轴421带动梳齿条422旋转,并在旋转过程中穿过对应的上述槽孔伸入上述接料槽道21中,或旋转至上述接料槽道21的另一侧槽壁的外侧,上述移动机构44装配于上述接料槽道21的上部,并与上述安装座41传动连接,用于驱使上述安装座41沿上述接料槽道21的长度方向前后移动。

39.该方案中,在头端的条烟堆列继续向后方移动一小段距离被缓冲放料板211阻挡后,两个相邻的条烟堆列之间形成一定间隔,接下来,移动机构44将安装座41连带梳齿推料件42向后推动。直至梳齿推料件42位于对应相邻的条烟堆列之间的间隔侧方的区域,之后,旋转驱动装置43驱使梳齿推料件42旋转(也就是驱使连轴421旋转),从而使得梳齿条422旋转至穿过对应的槽孔,并深入接料槽道21中(并旋转至梳齿条422与接料槽道21的侧壁之间垂直),此时,梳齿条422位于两个相邻的条烟堆列之间的间隔中,最后,移动机构44驱使安装座41及梳齿推料件42向后移动,并在移动过程中与头端的条烟堆列前端相抵,并将头端的条烟堆列经缓冲放料板211处推出接料槽道21后端,在推送完毕后,移动机构44驱使安装座41及梳齿推料件42向前移动回位,同时,旋转驱动装置43驱使梳齿推料件42旋转隐藏至接料槽道21外侧侧方即可,整体设计非常合理,结构之间配合紧凑,能够有效的对头端的条烟堆列进行推送。

40.上述实施例中,在接料槽道21的另一侧槽壁的上端沿其长度方向安装有滑轨(图中b指代),安装座41滑动装配于滑轨上。

41.最佳的,上述连轴421的上端穿过上述安装座41的上端,并固定有旋转连接件4211,上述旋转驱动装置43为气缸,其伸缩杆与上述旋转连接件4211活动连接。

42.该方案中,旋转驱动装置43(气缸)伸缩过程中即可通过旋转连接件4211驱动连轴421及梳齿条422旋转,运行比较稳定。

43.上述旋转驱动装置43也可以采用液压缸或电动推杆等。

44.作为一种优选的实施方式,如图3所示,上述条烟缓存定位机构包括挡料板51和动力装置,上述接料槽道21的其中一侧槽壁靠近其后端端部的位置开有第一安装缺口212,上述挡料板51竖向可转动的装配于上述第一安装缺口212中,上述动力装置装配于上述接料槽道21上,并与上述挡料板51传动连接,用于驱使上述挡料板51翻转至上述接料槽道21中,并与上述接料槽道21内壁垂直,或翻转至上述第一安装缺口212中。

45.该实施方案中,挡料板51在驱动装置的驱使下可以旋转至展开或收缩状态,在展开后,与接料槽道21的侧壁呈垂直状态,可以很好的阻挡住头端的单列条烟的后端端部,从而使得条烟输送停滞缓存,其结构设计简单,操作快捷、方便。

46.更具体地,上述挡料板51通过一根竖直的第一转轴转动装配于上述第一安装缺口212中,该第一转轴的下端穿过上述接料槽道21对应侧槽壁的下端,并与上述动力装置传动连接。

47.该方案中,动力装置采用电机,其安装于接料槽道21对应侧槽壁的下端,与第一转轴的下端传动连接,电机正反转即可实现第一转轴带动挡料板51的正反转,从而实现挡料板51的展开及收缩,整体结构设计比较紧凑、空间利用率较高,并且,能够有效实现条烟堆列自头端开始的暂停输送保持状态。

48.作为一种优选的实施方式,如图3所示,上述条烟夹紧机构包括夹料板61和旋转装置,上述接料槽道21的其中一侧槽壁上开有第二安装缺口213,上述第二安装缺口213位于上述第一安装缺口212的前方,且上述第一安装缺口212与第二安装缺口213之间的间距大于单条条烟的长度,并小于两条条烟的长度之和,上述夹料板61竖向可转动的装配在上述第二安装缺口213中,上述旋转装置装配于上述接料槽道21上,并与上述夹料板61传动连接,用于驱使上述夹料板61翻转至上述接料槽道21中,并将经过其的条件夹紧在上述接料槽道21的侧壁之间,或翻转至上述第二安装缺口213中。

49.该实施方案中,由于上述第一安装缺口212与第二安装缺口213之间的间距大于单条条烟的长度,并小于两条条烟的长度之和,因此,在头端的条烟被展开后的挡料板51阻挡处于停滞后,夹料板61在旋转装置的驱使下可以旋转至下一列条烟的侧端,配合接料槽道21的另一侧侧壁可以将下一列条烟夹紧,从而实现除头端的单列条烟堆列以外的所有条烟的暂停输送,整体结构设计简单,操作快捷、方便。

50.更具体地,上述夹料板61通过一根竖直的第二转轴转动装配于上述第二安装缺口213中,该第二转轴的下端穿过上述接料槽道21对应侧槽壁的下端,并与上述旋转装置传动连接。

51.该方案中,旋转装置采用电机,其安装于接料槽道21对应侧槽壁的下端,与第二转轴的下端传动连接,电机正反转即可实现第二转轴带动夹料板61的正反转,从而实现夹料板61的展开及收缩,整体结构设计比较紧凑、空间利用率较高,并且,能够有效实现条烟堆列的夹紧及暂停输送。

52.需要说明的是:上述夹料板61仅需旋转至能够配合接料槽道21将条烟夹紧即可,旋转角度无需过大。

53.作为一种优选的实施方式,如图7、8所示,上述分拣仓包括多对分拣隔板71和多个挡板72,多对上述分拣隔板71分别沿左右方向间隔布置在上述分拣区中,每对上述分拣隔

板71均沿前后方向竖向设置,并左右间隔分布,上述机架1上端设有宽度调节总成,上述宽度调节总成与每个上述分拣隔板71连接,用于调节每对上述分拣隔板71之间的间距,多个上述挡板72均沿左右方向竖直设置,并一一对应的设置于每对上述分拣隔板71之间,上述机架1的后端设有与上述挡板72一一对应连接的深度调节总成,上述深度调节总成用于调节上述挡板72的前后位移,上述分拣隔板71的下端靠近上述分拣仓的底壁,上述挡板72的下端与上述分拣仓的底壁之间形成供单条条烟穿过的间隙,每对上述分拣隔板71之间与上述挡板72前方的区域共同构成上述单列条烟堆放区。

54.该实施方案中,生产前,预先根据条烟的宽度尺寸和长度来调节每对分拣隔板71之间的间距,使得该间距与即将进入条烟堆放区中的条烟的宽度一致,之后,通过深度调节总成来调节挡板72的前后位移,对条烟堆的拨料位进行定位,接下来,拨料机构运行将对应的条烟堆放区中堆叠后的条烟自下而下一条条的由前方或后方拨出至后续的输送设备上,整个分拣机结构设计合理,能够灵活的调节条烟堆放区的宽度及纵深,以适应不同规格的物料分拣需求,操作简单、快捷。

55.更具体地,上述宽度调节总成包括至少一根沿左右方向水平设置的滑杆111,上述分拣隔板71的上端装配有至少一个滑套712,上述滑套712套装于上述滑杆111上,并可沿上述滑杆111左右滑动,且可通过紧固件固定于其滑动轨迹的任意位置。

56.该实施方式中,分拣隔板71在调节时,通过移动滑套712来达到调节每对两个分拣隔板71之间的间距,调节好后通过紧固件对位置进行保持固定即可,操作比较简单、快捷。

57.最佳的,上述滑杆111设有两根,并前后间隔分布,相应的每个上述分拣隔板71上端均设有两个上述滑套712,且两个上述滑套712分别一一对应的套装于两根上述滑杆111上。

58.该方案中,滑杆111采用两根,滑套712也采用对应的两个,使的分拣隔板71的移动更稳定,也就是说每个分拣隔板71的支撑滑动点有两个,移动比较稳定,不会出现晃动的现象。

59.优选的,上述紧固件为紧定螺钉,上述滑套712侧壁上沿径向开有螺孔,上述紧定螺钉装于上述螺孔中。

60.该方案中,分拣隔板71需要移动时,拧松紧定螺钉,然后操作滑套712在滑杆111上滑动至适合的位置后,预紧紧定螺钉即可对分拣隔板71的位置进行固定保持,操作比较快捷。

61.上述实施例中,如图9所示,深度调节总成包括螺杆121和两个调节螺母122,上述螺杆121沿前后方向贯穿上述机架1后端型材上适配的通孔,两个上述调节螺母122分别旋合于上述螺杆121上,并位于上述通孔的前后两端,上述螺杆121的前端与对应的上述挡板72的后端连接固定。

62.该实施方案中,在调节挡板72前后位移时,拧动两个调节螺母122使得螺杆121可以前后移动,待移动至预设位置后,通过操作两个调节螺母122预紧(两个调节螺母122分别夹紧机架1后端型材的前后端即可),即可达到挡板72调节后的稳固作用。

63.在本实施例中,每个挡板72均对应连接上下间隔分布的两个深度调节总成,共同调节挡板72的前后位移,使得挡板72连接更稳固。

64.作为一种优选的实施方式,如图5、6所示,还包括多组与上述单列条烟堆放区一一

对应的缓冲翻板机构,上述缓冲翻板机构包括两个固定架81、两个翻板82、两个驱动块83和驱动组件,每对上述分拣隔板71在竖直方向上的中间区域均设有对称设置的装配缺口,两个上述固定架81分别对称装配于每对上述分拣隔板71的装配缺口中,两个上述翻板82分别转动安装于两个上述固定架81中,并左右对称分布,两个上述驱动块83分别转动安装于两个上述固定架81中,并左右对称分布,两个上述驱动块83分别与两个上述翻板82相互远离的一面对应接触,上述驱动组件装配于上述机架1上端,并与两个上述驱动块83传动连接,用于驱使两个上述驱动块83同步反向上下翻转,从而通过上述驱动块83驱使对应的上述翻板82向上翻转至水平置于每对上述分拣隔板71之间,或向下翻转收缩至上述装配缺口中。

65.该实施方案中,缓冲翻板机构靠近接料分料仓2的后端下方,在接料分料仓2经其后端向单列条烟堆放区上部输送一列条烟堆之前,在驱动组件的驱使下,两个驱动块83同步向上翻转,并且顶起两个翻板82翻转至水平,然后,接料分料仓2后端输出的一列条烟堆列平缓的掉落在两个翻板82之间的上方,之后,两个驱动块83向下翻转,并带动两个翻板82向下翻转收缩至装配缺口中,条烟向下掉落在单列条烟堆放区底壁上,整个过程中,确保条烟堆列在经过缓冲翻板机构时是水平向下掉落,能够在单列条烟堆放区底壁上稳定的落料,不会散乱,改善了条烟堆列在经接料分料仓2后端输出时条烟本身有一定倾斜度,直接掉落的话会引起条烟竖立落料乃至散乱的情况。

66.作为一种优选的实施方式,上述驱动组件包括伸缩装置841、连接板842和两根绳索843,上述伸缩装置841装配于上述机架1上端对应每个上述单列条烟堆放区的位置,其伸缩端向下并固定有上述连接板842,每对上述分拣隔板71的上部均贯穿设有与上述装配缺口连通的通孔,两个上述绳索843均竖向设置,且下端分别一一对应的穿过每对上述分拣隔板71中的通孔,且分别与对应的上述驱动块83连接,上述伸缩装置841向上收缩时,通过上述连接板842带动两根绳索843驱使上述驱动块83向上翻转,从而带动上述翻板82翻转至水平,或上述伸缩装置841向下收缩时,上述驱动块83及翻板82在重力作用下向下翻转收缩至上述装配缺口中。

67.该实施方案中,驱动组件结构设计合理,与分拣隔板71之间结构连接诶比较紧凑,具体使用:伸缩装置841向上收缩时,两根绳索843向上提拉驱动块83,驱动块83向上翻转,并推动与其解除的翻板82向上翻转至水平,从而使得两个翻板82承接自接料分料仓2后端输出的条烟堆列,之后,伸缩装置841伸展,绳索843释放驱动块83,驱动块83及翻板82在自身重力的作用下向下翻转,直至翻板82向下翻转隐藏在对应的装配缺口中,仿版82上的平直的条烟堆列稳定的掉落在下放单列条烟堆放区底壁上。

68.作为一种优选的实施方式,如图8所示,上述拨料机构包括至少一个拨料块91、链条92、两个链轮93和驱动装置(图中c指代),两个上述链轮93分别沿前后方向竖直设置,并可转动的装配在上述机架1下部对应每个上述单列条烟堆放区下方的位置,上述链条92环绕咬合在两个上述链轮93外,上述拨料块91固定于上述链条92的外侧,上述分拣区底壁上开有与每个上述拨料块91对应的轨道槽,上述驱动装置与其中一个上述链轮93传动连接,用于驱使该链轮93旋转,上述驱动装置驱使上述链轮93旋转,进而带动链条92及拨料块91环绕运行,上述拨料块91环绕运行过程中穿过上述轨道槽,并沿上述轨道槽向前或向后移动,从而将每个单列条烟堆放区最下层的条烟沿上述分拣仓的底壁向前或向后拨出。

69.该方案中,拨料机构采用链条92带动拨料块91环绕进行间断性的拨料的方式,整

体拨料运行过程比较稳定,并且,在驱动装置驱使链条92正反转时即可实现条烟自单列条烟堆放区前方或后方的拨料操作。

70.优选的,上述拨料块91设有两块,且等间距的装配在上述链条92外侧。

71.该方案中,拨料块91设有两块,实现交替式的料物拨送,在料物拨送时,拨料块91均处于链条92的上层,并且在水平段移动。

72.需要补充说明的是:一般的,链轮93均是通过与其同轴设置的轮轴可转动的装配于机架1中,上述驱动装置采用电机与皮带传动副组合的方式,具体地,在链轮93的轮轴以及电机的传动轴上均装配有皮带轮,两个皮带轮上环绕皮带,电机运行时,通过皮带带动链轮轮轴及链轮93旋转,实现链条92的环绕运行。

73.当然,上述拨料机构也可以采用其他具有同类似作用的结构或产品。

74.需要补充说明的是:本实施例中,所有的动力装置均接入控制器,实现智能化控制运行。

75.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

76.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

77.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

78.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

79.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

80.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例

性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。