1.本发明涉及一种管材制备方法,属于金属材料成型技术领域。

背景技术:

2.目前,随着钢铁产业市场化改革的不断推进,为了在竞争中获得更多的市场份额,无缝钢管厂商不断提高产品质量和技术含量,以增强市场竞争力。特别是φ159 mm以下的小规格无缝钢管,其产量占整个无缝钢管产量的一半以上,拥有广阔的消费市场。因此,生产小规格无缝钢管的机组数量和种类也相应增多。为了发展小规格无缝钢管,使用先进的连轧管机组和cpe顶管机组将成为趋势。cpe顶管机组具有投资费用低、技术复杂性低、设备运行可靠和产品质量优良等优点。经过cpe顶管机组生产的成品管,钢管壁厚公差可以达到

±

4%~6%,在年产量约为15万吨以下时,具有较好的经济效益。

3.cpe顶管机组更适用将厚壁毛管轧制成小规格的薄壁荒管。相比较薄壁毛管,厚壁毛管的温降较小,且有利于钢管的轧制过程中减小轧制负荷。由于cpe顶管机组受到芯棒长度和床身长度的限制,只能按单根或倍尺生产无缝钢管,成材率相对较低。因此,cpe顶管机组适合生产中等产量的小规格薄壁管,与连轧管机组形成互补。

4.经过检索发现,申请公布号为cn102366767a的中国专利披露了一种钢管的制造方法,方法中包括的步骤主要包括熔炼毛锭-毛锭加热-穿孔-再加热-斜轧延伸机匀壁-顶顶管机组顶管-顶管后脱棒-切头和切尾-再加热-定径机中定径-矫直,该工艺流程的特点是在顶管前需要缩口,缩口工序具体为:先将芯棒穿入毛管后,缩口机将毛管端部紧抱在芯棒头上,经顶管机轧制,缩口段要承受前2-3个模座轧制变形的顶推力,而随后变形产生的顶推力由已经抱在芯棒上的毛管和缩口部分共同承受。因此,经顶管机轧制得到的荒管,在芯棒前端会有一个100mm长的“杯底”台阶(即本发明的管端台阶),壁厚比管中间部分厚4~6mm。因张减机承受能力有限,不能进行轧制,管端头部台阶需在脱棒后切除,然后在还需要切头和切尾,管材的成材率较低。

技术实现要素:

5.本发明所要解决的技术问题是克服现有技术的缺陷,提供一种管材制备方法,它能够提高管材的成材率。

6.为了解决上述技术问题,本发明的技术方案是:一种管材制备方法,方法的步骤中含有:对脱棒后的荒管的管端部的管端台阶进行加热;其中,管端台阶是在缩口工序形成在荒管的管端部的内壁上的;缩口工序适于将形成荒管前的毛管的端部紧抱在芯棒头部;对荒管的管端部进行减薄处理以减薄管端台阶,达到张减机入口尺寸要求;对管端部减薄处理后的荒管再加热至张减机要求温度;经张力减径机组实现减径减壁处理,使张力减径机组出口的管材参数满足轧制预设定的要求。

7.进一步,所述对荒管的管端部进行减薄处理是通过热挤压、旋压、打头机、自动轧管机、周期轧管机中的一种实现的。

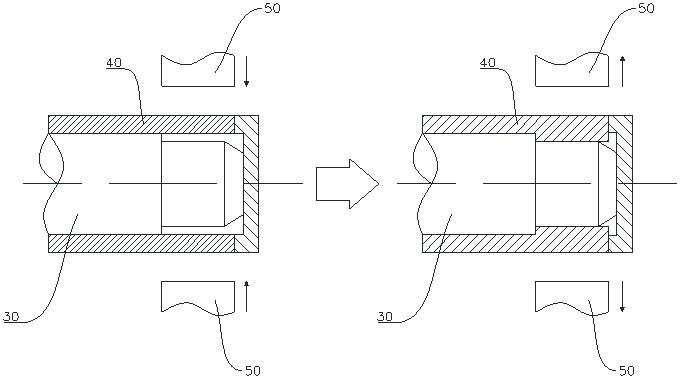

8.进一步,提供了一种对荒管带管端台阶的管端部进行减薄处理的方式,通过一管端热挤压减薄模具对荒管的管端部进行减薄处理;其中,管端热挤压减薄模具包括外模和内模,所述外模具有支撑模腔,所述支撑模腔用于至少部分地装配入荒管上带管端台阶的管端部并保持住管端部的外壁;所述内模适于轴向伸入装配在支撑模腔内的管端部的内腔并在伸入过程中挤压所述管端部的内壁以进行减薄处理。

9.进一步,所述内模的头端为锥形结构以利于进入管端部的内腔并挤压所述管端部的内壁,所述锥形结构的大径端的直径大于所述管端台阶的内台阶面的直径。

10.进一步,采用中频感应加热对脱棒后的荒管的管端部的管端台阶进行加热。

11.进一步,为了在提高管材成材率的基础上满足管端壁厚要求,对荒管的管端部进行减薄处理以减薄管端台阶产生的管端壁厚减薄和经张力减径机组实现减径减壁处理产生的该处管端壁厚增厚进行互补,从而使张力减径机组出口的管材的该处管端壁厚满足轧制预设定的要求。

12.进一步,在步骤:对脱棒后的荒管的管端部的管端台阶进行加热之前还包括步骤:顶管;其中,在顶管步骤中采用顶管机组进行顶管,顶管机组包括前后依次设置的多个轧辊机架,在后至少两轧辊机架中的轧辊的轧缝适于被调节以对管材的头端部和/或尾端部进行负公差轧制,从而对管材的头端部和/或尾端部的壁厚进行减薄处理。

13.进一步,为了使荒管全长的平均壁厚趋于一致,在顶管步骤中,还需要在线芯棒测径,以实现轧制时荒管纵向壁厚的动态调整,补偿芯棒的径向磨损和热胀冷缩。

14.进一步,顶管机组包括前后依次设置的14个轧辊机架,在后两轧辊机架中的轧辊的轧缝适于被调节。

15.进一步,在步骤:对脱棒后的荒管的管端部的管端台阶进行加热之前还依次包括如下步骤:管坯加热、穿孔、穿棒、缩口、顶管、松棒和脱棒。

16.采用了上述技术方案后,本发明具有以下的有益效果:1、在本发明中,经管端部进行减薄处理后的管坯具有端部减薄的特点,而经张减机减径后管端壁厚会增厚,两种工艺在管端壁厚上互补,提高了材料利用率,后续切头切尾工序即可减少材料耗费,提高管材的成材率;2、在本发明中,后至少两台轧辊机架可以实现负公差轧制技术。通过对后至少两台轧辊机架的轧辊辊缝进行调节,轧辊辊缝的调节可以通过压下缸位置和电机转速的精确快速控制来实现,从而实现轧制出的钢管头尾壁厚减薄;3、在本发明中,将因缩口工序产生的管端增厚应用负公差轧制技术,再通过管端减薄工序进行减壁,管坯经脱棒机脱棒后,无须再切头,经管端减薄后,送入张减机进行张减工序。由此流程制成的成品管,既避免了脱棒后切头工序产生的材料耗费,又可以达到张减机的轧制要求。两种工艺在管端壁厚上同步作用,提高了材料利用率;4、另外,在顶管步骤中还增加在线芯棒测径,可以实现轧制时荒管纵向壁厚的动态调整,以便补偿芯棒的径向磨损和热胀冷缩,使荒管全长的平均壁厚趋于一致;5、在本发明中,经过张力减径机实现减径减壁处理后的管材还可以经在线常化处理一次,送入定改尺,矫直,探伤,喷标打印,包装等后续处理,由此流程制成的成品管,管端的质量和强度能充分保证,工艺制程成熟方便,可以获得满足性能要求的成品管材。

附图说明

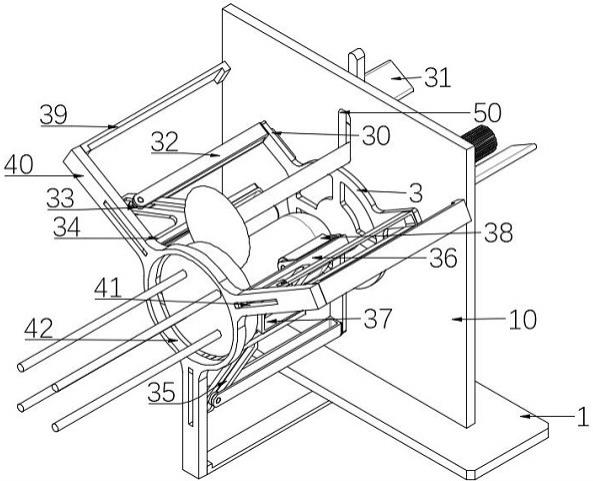

17.图1为本发明的管材制备方法中缩口工序增加管端台阶的原理图;图2为本发明的管材制备方法中采用热挤压进行管端减薄的示意图。

具体实施方式

18.本发明提供了一种管材制备方法,本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都属于本发明保护的范围。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

19.一种管材制备方法,方法的步骤中含有:对脱棒后的荒管的管端部的管端台阶进行加热;其中,管端台阶是在缩口工序形成在荒管的管端部的内壁上的;缩口工序适于将形成荒管前的毛管的端部紧抱在芯棒30头部;对荒管的管端部进行减薄处理以减薄管端台阶,达到张减机入口尺寸要求;由于荒管温度下降过多,需要进行再加热,对管端部减薄处理后的荒管再加热至张减机要求温度,将荒管送进张减机;经张力减径机组实现减径减壁处理,使张力减径机组出口的管材参数满足轧制预设定的要求;张力减径机组可以选用24机架张力减径机。

20.优先地,对荒管的管端部进行减薄处理包括但不限于以下方式:热挤压、旋压、打头机、自动轧管机、周期轧管机。

21.优先地,如图2所示,通过一管端热挤压减薄模具对荒管的管端部进行减薄处理;其中,管端热挤压减薄模具包括外模1和内模2,外模1具有支撑模腔,支撑模腔用于至少部分地装配入荒管上带管端台阶的管端部并保持住管端部的外壁;内模2适于轴向伸入装配在支撑模腔内的管端部的内腔并在伸入过程中挤压管端部的内壁以进行减薄处理;图2中,a为具有管端台阶的管端部。

22.优先地,内模2的头端为锥形结构以利于进入管端部的内腔并挤压管端部的内壁,锥形结构的大径端21的直径大于管端台阶的内台阶面20的直径。

23.优先地,采用中频感应加热对脱棒后的荒管的管端部的管端台阶进行加热并加热至工艺规程要求的温度,便于后续的管端减薄工序。

24.优先地,为了在提高管材成材率的基础上满足管端壁厚要求,对荒管的管端部进行减薄处理以减薄管端台阶产生的管端壁厚减薄和经张力减径机组实现减径减壁处理产生的该处管端壁厚增厚进行互补,从而使张力减径机组出口的管材的该处管端壁厚满足轧制预设定的要求;在本实施例中,互补就是减薄管端台阶产生的管端壁厚减薄量(设定为负)和经张力减径机组实现减径减壁处理产生的该处管端壁厚的增厚量(设定为正)进行累计,累计后形成的管端壁厚正好达到轧制预设定的尺寸要求(这里是根据要求提前设定的);管端部进行减薄处理后的管坯具有端部减薄的特点,而经张减机减径后管端壁厚会增厚,两种工艺在管端壁厚上互补,提高了材料利用率,后续切头切尾工序即可减少材料耗费,提高管材的成材率。

25.优先地,在步骤:对脱棒后的荒管的管端部的管端台阶进行加热之前还依次包括如下步骤:管坯加热:将管坯放置在加热炉中加热至出炉温度;加热炉可以选用斜底式加热

炉、环形加热炉、步进式加热炉;不同材质规格管坯按工艺加热制度加热至1200℃-1300℃;穿孔:由穿孔机,将管坯轧制成厚壁空心毛管40,等厚壁空心毛管40完全穿出后,顶杆止推机构回推将顶杆从厚壁空心毛管中抽出,进入顶杆冷却循环系统;穿孔机可以选用曼式穿孔机、狄塞尔立式穿孔机、菌式穿孔机;穿棒:将芯棒30穿入穿孔后的厚壁空心毛管40;缩口:当齐头机推头端面挡住厚壁空心毛管40头部,缩口钳50压下,将毛管端部紧抱在芯棒30的头端部上,芯棒30前端的厚壁空心毛管40会形成一个直径比芯棒30小的长台阶,约100mm长,即为管端台阶,具体如图1所示;齐头机推头可以选用凹形端面推头;顶管:将带芯棒30的毛管推入孔型逐渐减小的轧辊模具中实现减径减壁;在顶管步骤中采用顶管机组进行顶管,顶管机组包括前后依次设置的多个轧辊机架,在后至少两轧辊机架中的轧辊的轧缝适于被调节以对管材的头端部和尾端部进行负公差轧制,轧辊辊缝的调节可以通过压下缸位置和电机转速的精确快速控制来实现,从而对管材的头端部和尾端部的壁厚进行减薄处理;松棒:普遍采用4 辊式松棒机,四个轧辊上下布置,轧辊倾角和辊距均可调整,钢管在主动旋转的轧辊中间一边旋转一边前进,辗轧后的钢管壁厚稍有减薄,荒管内径增大,使荒管和芯棒30之间产生一定的间隙,便于后续芯棒30从荒管中抽出;脱棒;将经松棒机松棒后的芯棒30从荒管尾端抽出,达到芯棒30与荒管脱离的目的。

26.将因缩口工序产生的管端增厚应用负公差轧制技术,再通过管端减薄工序进行减壁,管坯经脱棒机脱棒后,无须再切头。经管端减薄后,送入张减机进行张减工序。由此流程制成的成品管,既避免了脱棒后切头工序产生的材料耗费,又可以达到张减机的轧制要求。两种工艺在管端壁厚上同步作用,提高了材料利用率。

27.优先地,经过张力减径机实现减径减壁处理后的管材还可以经在线常化处理一次,送入定改尺,矫直,探伤,喷标打印,包装等后续处理,由此流程制成的成品管,管端的质量和强度能充分保证,工艺制程成熟方便,可以获得满足性能要求的成品管材。

28.优先地,为了使荒管全长的平均壁厚趋于一致,在顶管步骤中,还需要在线芯棒30测径,以实现轧制时荒管纵向壁厚的动态调整,补偿芯棒30的径向磨损和热胀冷缩。

29.优先地,顶管机组包括前后依次设置的14个轧辊机架,在后两轧辊机架中的轧辊的轧缝适于被调节;当然,顶管机组中的轧辊机架还可以是其他数量,一般采用 14 个机架左右,前面 10 个轧辊机架的三个轧辊模具一般是固定的,后面 4个轧辊机架的轧辊模具可以根据产品规格进行相应的调整。

30.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明。

31.下面以φ31.8*2.8mm的成品管生产过程为例进行说明:步骤1.管坯加热:准备连铸圆坯,外径φ130mm,加热至出炉温度1250℃;步骤2.穿孔:通过锥形辊穿孔机穿孔,穿孔后得到毛管的规格为φ138mm,壁厚15mm;步骤3.穿棒:将芯棒30穿入穿孔后的厚壁空心毛管40;步骤4.缩口:将芯棒30预穿在经穿孔后的厚壁空心毛管40上,齐头机凹形推头将带芯棒30的毛管端部推入缩口钳50;如图1所示,经缩口钳50缩口,毛管在芯棒30头端产生一个长度约100mm的“杯底”台阶,即为管端台阶;步骤5.cpe顶管机:采用14机架的cpe顶管机组,将厚壁空心毛管40轧制成薄壁荒管,最后2机架可以通过控制压下缸位置和电机转速,及时调整轧辊辊缝,实现负公差轧制技术;使用芯棒30测径功能,实时动态调整荒管壁厚,实现荒管全长的平均壁厚趋于一致;顶管的芯棒30规格为φ101mm,经顶管机轧制后所得荒管规

格为φ108.6mm,壁厚3.6mm;步骤6.松棒:经四辊式松棒机松棒,使荒管和芯棒30之间产生约2~3mm的间隙;步骤7.脱棒:脱棒机为辊式脱棒机,荒管经脱棒机被挡管装置挡住,芯棒30被旋转的轧辊咬住拔出;步骤8.管端感应加热:来料荒管带有长度约100mm的“杯底”台阶,加热管端台阶部位至工艺规程要求温度,以便后续管端减薄工序;步骤9.管端减薄:如图2所示,采用热挤压的方式,使加热后的管端减薄因缩口工艺形成的管端台阶,达到张减机入口尺寸要求;步骤10.再加热:对荒管整体进行补温,以便后续张力减径工序;步骤11.张力减径:经24机架张力减径机组实现减径减壁,经张力减径机轧制后所得半成品管规格为φ31.8mm,壁厚2.8mm;经后续精整等流程,最终成为φ31.8mm,壁厚2.8mm的成品管。

32.传统cpe顶管机组热轧工艺需在脱棒后锯切管端头部约100mm的“杯底”台阶,张力减径后切头切尾各约1800mm,经2次锯切后的材料耗损率相较其它工艺较高。本实施例的工艺,取消了脱棒后切头工序,新增中频感应加热和管端减薄工序。中频感应加热和管端减薄工序仅是对管端进行处理,对整体轧制节奏影响不大。通过顶管机组的负公差轧制技术、管端减薄、张力减径三个工序,优化管端壁厚。首先满足进入张力减径机入口尺寸要求,其次后续切头切尾尺寸可减少约800~1000mm,极大提高了金属的成材率,金属收的率提高1.5%~2%,按年产量15万吨,每年节省各类金属材料共约3000吨左右。

33.以上所述的具体实施例,对本发明解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。