1.本发明涉及对板状的被加工物照射激光光线而实施加工的激光加工方法。

背景技术:

2.由交叉的多条分割预定线划分而在正面上形成有ic、lsi等多个器件的晶片通过激光加工装置对分割预定线实施加工而分割成各个器件芯片,分割得到的器件芯片被用于移动电话、个人计算机等电子设备。

3.激光加工装置存在如下的类型:将对于晶片具有透过性的波长的激光光线的聚光点定位于晶片的内部而进行照射从而形成改质层的类型(例如参照专利文献1);将对于晶片具有透过性的波长的激光光线的聚光点定位于晶片的内部而进行照射从而形成由细孔和围绕该细孔的变质层形成的盾构隧道的类型(例如参照专利文献2);以及使对于晶片具有吸收性的波长的激光光线的聚光点沿着晶片的分割预定线而进行照射从而通过烧蚀加工形成槽的类型(例如参照专利文献3),与包含晶片的被加工物对应地适当选择激光加工装置。

4.专利文献1:日本特许第3408805号公报

5.专利文献2:日本特开2014-221483号公报

6.专利文献3:日本特开2004-188475号公报

7.但是,存在如下的问题:由于晶片的原材料或晶体取向的方向,当对分割预定线照射激光光线来实施加工时,在垂直的分割预定线的交叉点处,会在非期望的方向上呈放射状产生数十μm左右的裂纹,从而使器件芯片的品质降低。

8.特别是,在晶体取向与分割预定线的方向错开的情况下,存在在与分割预定线不同的非期望的方向上产生裂纹而使器件芯片的品质降低的问题。另外,在对硅(si)、碳化硅(sic)等板状的被加工物实施激光加工而形成为期望的形态的技术中,也与上述情况同样地在交叉点处产生向非期望的方向的裂纹,产生与上述同样的问题。

技术实现要素:

9.因此,本发明的目的在于提供激光加工方法,能够解决如下的问题:在通过激光加工而在板状的被加工物上形成分割的起点或分割槽的第一方向与第二方向交叉的该交叉点处,呈放射状产生数十μm左右的裂纹而使由该被加工物形成的部件的品质降低。

10.根据本发明,提供激光加工方法,对板状的被加工物照射激光光线而实施加工,其中,该激光加工方法具有如下的工序:第一加工工序,实施在第一方向上照射激光光线而形成分割的起点或分割槽的加工,形成第一加工痕;以及第二加工工序,实施在与该第一方向交叉的第二方向上照射激光光线而形成分割的起点或分割槽的加工,形成第二加工痕,在该第一加工工序或该第二加工工序中,在该第一方向与该第二方向交叉的交叉点处,残留未实施加工的未加工区域,该激光加工方法还具有对该未加工区域进行加工的未加工区域加工工序,在该未加工区域加工工序中,实施在相对于该第一方向或该第二方向倾斜的方

向上照射激光光线而形成分割的起点或分割槽的加工,形成将该第一加工痕与第二加工痕连结的连结加工痕。

11.优选该第一加工痕和该第二加工痕是将对于被加工物具有透过性的波长的激光光线的聚光点定位于被加工物的内部而进行照射从而形成的改质层。或者,该第一加工痕和该第二加工痕是将对于被加工物具有透过性的波长的激光光线的聚光点定位于被加工物的内部而进行照射从而由细孔和围绕该细孔的变质层形成的盾构隧道。优选该第一加工痕和该第二加工痕是将对于被加工物具有吸收性的波长的激光光线的聚光点定位于被加工物而进行照射从而通过烧蚀加工而形成的槽。

12.优选该板状的被加工物是由交叉的多条分割预定线划分而在正面上形成有多个器件的晶片,该第一方向和该第二方向是该分割预定线的方向。优选板状的被加工物是晶体取向相对于该第一方向和该第二方向倾斜45度的si晶片或gaas晶片。优选板状的被加工物是sic晶片、lt晶片、sio2晶片中的任意晶片。

13.根据本发明的激光加工方法,在通过激光加工在板状的被加工物上形成分割的起点或分割槽的第一方向与第二方向交叉的交叉点处,第一加工痕与第二加工痕不垂直,因此,解决了在该交叉点呈放射状产生数十μm左右的裂纹而使由该被加工物形成的部件的品质降低的问题。

附图说明

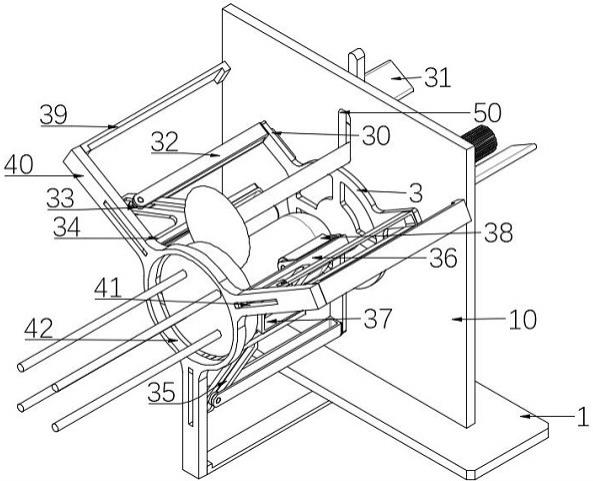

14.图1是激光加工装置的整体立体图。

15.图2是示出利用图1所示的激光加工装置实施第一加工工序的方式的立体图。

16.图3的(a)是放大示出实施图2所示的第一加工工序的方式的一部分的平面图,图3的(b)是放大示出实施第二加工工序的方式的一部分的平面图。

17.图4的(a)和图4的(b)是示出实施未加工区域加工工序的方式的平面图。

18.图5的(a)是示出第一加工工序的另一实施方式的平面图,图5的(b)是示出第二加工工序的另一实施方式的平面图。

19.图6的(a)和图6的(b)是示出未加工区域加工工序的另一实施方式的平面图。

20.图7的(a)是示出与图2~图6所示的激光加工方法的实施方式不同的实施方式的立体图,图7的(b)是放大示出图7的(a)的区域a的平面图。

21.标号说明

22.1:激光加工装置;2:基台;2a、2a:导轨;3:保持单元;31:x轴方向可动板;31a、31a:导轨;32:y轴方向可动板;33:支柱;34:罩板;35:卡盘工作台;36:吸附卡盘;37:夹具;4:激光光线照射单元;41:聚光器;5:拍摄单元;6:加工进给机构;61:x轴移动机构;62:y轴移动机构;7:框体;7a:垂直壁部;7b:水平壁部;10:晶片;12:器件;14:分割预定线;14a:第一分割预定线;14b:第二分割预定线;16:凹口;20:控制器;100:第一加工痕;110:第二加工痕;120a、120b:连结加工痕;122a、122b:连结加工痕;130:第一加工痕;140:第二加工痕;150a、150b:连结加工痕;152a、152b:连结加工痕;160:短边;160a:端部;170:长边;170a:端部;180:连结加工痕。

具体实施方式

23.以下,参照附图对本发明实施方式的激光加工方法进行详细说明。

24.图1中示出了适合实施本实施方式的激光加工方法的激光加工装置1的整体立体图。激光加工装置1配设在基台2上,至少具有:保持单元3,其对后述的板状的被加工物进行保持;激光光线照射单元4,其对该保持单元3所保持的该被加工物照射激光光线;以及控制器20。

25.另外,激光加工装置1具有:拍摄单元5,其对保持单元3所保持的该被加工物进行拍摄而执行检测加工位置的对准;以及加工进给机构6,其使保持单元3与激光光线照射单元4相对地移动。

26.保持单元3是对板状的被加工物进行保持的单元,如图1所示,保持单元3包含:矩形的x轴方向可动板31,其按照在x轴方向上移动自如的方式搭载于基台2;矩形的y轴方向可动板32,其按照在y轴方向上移动自如的方式搭载于x轴方向可动板31;圆筒状的支柱33,其固定于y轴方向可动板32的上表面;以及矩形的罩板34,其固定于支柱33的上端。在罩板34上配设有通过形成于罩板34的长孔而向上方延伸的卡盘工作台35。卡盘工作台35构成为能够通过收纳在支柱33内的未图示的旋转驱动机构而旋转。在卡盘工作台35的上表面上配设有圆形的吸附卡盘36,吸附卡盘36由具有通气性的多孔质材料形成,将由x坐标和y坐标确定的xy平面作为保持面。吸附卡盘36利用通过支柱33的流路而与未图示的吸引单元连接,在吸附卡盘36的周围等间隔地配置有将后述的被加工物保持于卡盘工作台35时所使用的4个夹具37。通过使该吸引单元进行动作,能够利用吸附卡盘36对被加工物进行吸引保持。

27.加工进给机构6具有:x轴移动机构61,其使保持单元3在x轴方向上移动;以及y轴移动机构62,其使保持单元3在y轴方向上移动。x轴移动机构61将电动机63的旋转运动经由滚珠丝杠64转换为直线运动并传递至x轴方向可动板31,使x轴方向可动板31沿着在基台2上沿x轴方向配设的一对导轨2a、2a在x轴方向上移动。y轴移动机构62将电动机65的旋转运动经由滚珠丝杠66转换为直线运动并传递至y轴方向可动板32,使y轴方向可动板32沿着在x轴方向可动板31上沿y轴方向配设的一对导轨31a、31a在y轴方向上移动。

28.激光加工装置1具有由竖立设置在基台2上的x轴移动机构61、y轴移动机构62的侧方的垂直壁部7a以及从垂直壁部7a的上端部沿水平方向延伸的水平壁部7b构成的框体7。在框体7的水平壁部7b的内部收纳有构成上述激光光线照射单元4的光学系统和拍摄单元5。虽然省略了详细图示,激光光线照射单元4的光学系统包含:激光振荡器,其射出期望的波长的激光光线lb;衰减器,其对从该激光振荡器射出的激光光线lb的输出进行调整;以及反射镜等,其将激光光线lb的光路向具有省略图示的聚光透镜的聚光器41侧转换,通过控制器20对激光光线照射单元4进行控制,对重复频率、光斑直径、平均输出等进行调整。

29.控制器20由计算机构成,具有:中央运算处理装置(cpu),其按照控制程序进行运算处理;只读存储器(rom),其存储控制程序等;可读写的随机存取存储器(ram),其用于暂时存储检测出的检测值、运算结果等;以及输入接口和输出接口(省略详细的图示)。在控制器20上除了上述的激光光线照射单元4之外,还连接有拍摄单元5、x轴移动机构61、y轴移动机构62等来进行控制,并且将由拍摄单元5拍摄并检测出的待加工的位置的信息存储在适当的存储器中。

30.上述激光加工装置1具有大致如上所述的结构,以下对使用激光加工装置1实施的本实施方式的激光加工方法进行说明。

31.通过本实施方式的激光加工方法进行加工的板状的被加工物例如是图2所示的由交叉的多条分割预定线14划分而在正面10a上形成有多个器件12的硅(si)的晶片10。晶片10借助保护带t而支承于具有能够收纳晶片10的开口fa的环状框架f。分割预定线14具有:沿着晶片10的第一方向r1的多条第一分割预定线14a;以及沿着与该第一方向r1垂直的第二方向r2的多条第二分割预定线14b。晶片10的正面10a被第一分割预定线14a和第二分割预定线14b划分成格子状。在本实施方式的晶片10的外周缘形成有用于确定晶体取向的凹口16。在本实施方式中,如图3的(a)所示,该晶体取向d相对于第一分割预定线14a和第二分割预定线14b在俯视下倾斜45度。

32.将上述晶片10吸引于上述保持单元3的卡盘工作台35,通过夹具37把持并固定环状框架f。接着,使x轴移动机构61、y轴移动机构62进行动作,将晶片10定位于拍摄单元5的正下方,通过该拍摄单元5对晶片10进行拍摄并实施对准,该对准通过xy坐标而检测沿着第一方向r1的第一分割预定线14a和沿着与该第一方向r1垂直的第二方向r2的第二分割预定线14b的位置。并且,使第一分割预定线14a的方向与x轴方向对齐,并且使第二分割预定线14b与y轴方向对齐。

33.接着,根据通过上述拍摄单元5而检测的位置信息,将激光光线照射单元4的聚光器41定位于沿着第一方向r1的规定的第一分割预定线14a的加工开始位置的正上方,将对于晶片10具有透过性的波长的激光光线lb1的聚光点定位于晶片10的内部而进行照射,并且将晶片10在x轴方向上进行加工进给,如图3的(a)所示,沿着晶片10的规定的第一分割预定线14a形成作为分割的起点的由改质层构成的第一加工痕100。在形成了该第一加工痕100之后,将晶片10按照在y轴方向上相邻的第一分割预定线14a的间隔在y轴方向上进行分度进给,将未加工的第一分割预定线14a定位于聚光器41的正下方。然后,与上述同样地将激光光线lb1的聚光点定位于该第一分割预定线14a的内部而进行照射,并在x轴方向上将晶片10进行加工进给,从而形成与上述同样的由改质层构成的第一加工痕100。同样地,将晶片10在x轴方向和y轴方向上进行加工进给,沿着沿第一方向r1的所有第一分割预定线14a形成与上述同样的第一加工痕100,完成第一加工工序。

34.另外,在本实施方式中执行的形成改质层的加工按照以下的激光加工条件来实施。另外,上述的第一加工痕100通过一边变更将聚光点相对于相同的第一分割预定线14a的内部进行定位时的深度一边反复实施2~3次的照射而形成。后述的第二加工工序、未加工区域加工工序也按照与以下所示的激光加工条件同样的激光加工条件来执行。

35.波长:1064nm

36.重复频率:100khz

37.光斑直径:1μm

38.照射间隔:5μm

39.平均输出:0.5w

40.在第一加工工序完成后,使晶片10与卡盘工作台35一起旋转90度,如图3的(b)所示,使沿着第二方向r2的未加工的第二分割预定线14b与x轴方向对齐。然后,将激光光线照射单元4的聚光器41定位于规定的第二分割预定线14b的加工开始位置,将激光光线lb1的

聚光点定位于与该第二分割预定线14b对应的晶片10的内部而进行照射,并且将晶片10在x轴方向上进行加工进给,如图3的(b)所示,沿着晶片10的规定的第二分割预定线14b形成作为分割的起点的由改质层构成的第二加工痕110。

41.在此,在本实施方式中,如图所示,在形成第二加工痕110时,在沿着第一方向r1的第一分割预定线14a与沿着第二方向r2的第二分割预定线14b交叉的交叉点处,在夹着该交叉点的端部110a、110b之间形成未实施加工的未加工区域s1。在这样对第二分割预定线14b形成了包含未加工区域s1的第二加工痕110之后,对剩余的全部第二分割预定线14b也与上述同样地将激光光线lb1的聚光点定位于晶片10的内部而进行照射,形成在第一分割预定线14a与第二分割预定线14b交叉的交叉点具有未加工区域s1的第二加工痕110,完成第二加工工序。

42.另外,在上述的实施方式中,在第二加工工序中形成的第二加工痕110中,在第一分割预定线14a与第二分割预定线14b交叉的交叉点处设置了不照射激光光线lb1的未加工区域s1,与此相对,在第一加工工序中形成的第一加工痕100在该交叉点也形成,但本发明不限于此。例如,也可以在通过第一加工工序形成第一加工痕100时,在该交叉点处形成不照射激光光线lb1的未加工区域s1,在第二加工工序中形成第二加工痕110时,在该交叉点处形成第二加工痕110。

43.根据上述的实施方式,在第二加工工序中,在第一分割预定线14a与第二分割预定线14b交叉的交叉点处形成了不照射激光光线lb1的未加工区域s1之后,为了对该未加工区域s1进行加工,实施以下说明的未加工区域加工工序。

44.在实施该未加工区域加工工序时,使卡盘工作台35旋转90度,如图4的(a)所示,使沿着第一方向r1的第一分割预定线14a与x轴方向对齐。然后,使上述的激光光线照射单元4、x轴移动机构61、y轴移动机构62同时进行动作,以形成于沿着第二方向r2的第二分割预定线14b的第二加工痕110的端部110a为基端,如图所示,按照不与第一方向r1垂直且在与第一方向r1之间在器件12侧形成钝角的方式倾斜地照射激光光线lb1,形成由与第一加工痕100、第二加工痕110相同的改质层构成的将该第一加工痕100与第二加工痕110连结的连结加工痕120a、120b。

45.在如上述那样形成了连结加工痕120a、120b之后,接着,如图4的(b)所示,以下方侧的第二加工痕110的端部110b为基端,如图示那样按照不与第一方向r1垂直且在与第一方向r1之间在器件12侧形成钝角的方式倾斜地照射激光光线lb1,形成由与上述同样的改质层构成的连结加工痕122a、122b。此时,适当调整各连结加工痕的倾斜角度或形成各连结加工痕时的作为基端的端部110a、110b的位置,以便使上述的连结加工痕120a、120b和连结加工痕122a、122b不在第一分割预定线14a上的同一部位连结。执行以上那样的未加工区域加工工序,完成本发明的激光加工方法。

46.在实施了上述的本实施方式的激光加工方法之后,将晶片10搬送至省略图示的分割装置,对晶片10在平面方向上进行扩展等而施加外力,以上述的第一加工痕110、第二加工痕120、连结加工痕120a、120b、122a、122b为起点进行分割,将晶片10分割成包含各个器件12的芯片。

47.另外,在根据图4进行了说明的未加工区域加工工序中,对如下的例子进行了说明:在夹着第一分割预定线14a在上下存在器件12并且夹着第二分割预定线14b在左右存在

器件12的交叉点即被4个器件12包围的交叉点处形成该未加工区域s1,为了连结第一加工痕100与第二加工痕110而形成4条连结加工痕120a、120b、122a、122b。但是,本发明并不限定于此,例如,在图4的(a)中,在第一分割预定线14a的下方侧未形成器件12而仅在第一分割预定线14a的上方侧隔着第二分割预定线14b在两侧形成有器件12的交叉点处形成有未加工区域s1的情况下,仅形成上述的连结加工痕120a、120b即可。即,本实施方式的未加工区域加工工序只要仅在形成有器件12的那侧形成将第一加工痕100与第二加工痕110连结的连结加工痕即可。

48.根据上述的本实施方式的激光加工方法,形成于沿着第一方向r1的第一分割预定线14a的第一加工痕100和形成于沿着与第一方向r1垂直的第二方向r2的第二分割预定线14b的第二加工痕110通过倾斜的方向的连结加工痕连结。因此,在第一分割预定线14a与第二分割预定线14b交叉的交叉点处,第一加工痕100与第二加工痕110不垂直,因此,解决了在第一分割预定线14a与第二分割预定线14b的交叉点处呈放射状地产生数十μm左右的裂纹而使一个个地分割得到的包含器件12的芯片的品质降低这样的问题。

49.本发明并不限定于上述的实施方式,也可以是图5、图6所示的其他实施方式的激光加工方法。首先,与上述实施方式同样地,将晶片10吸引于根据图1说明的激光加工装置1的保持单元3的卡盘工作台35,利用夹具37把持并固定环状框架f。接着,使x轴移动机构61、y轴移动机构62进行动作,将晶片10定位于拍摄单元5的正下方,通过该拍摄单元5对晶片10进行拍摄,通过xy坐标检测沿着第一方向r1的第一分割预定线14a和沿着与该第一方向r1垂直的第二方向r2的第二分割预定线14b的位置,使第一分割预定线14a的方向与x轴方向对齐,并且使第二分割预定线14b与y轴方向对齐。

50.接着,根据通过上述拍摄单元5而检测的位置信息,将激光光线照射单元4的聚光器41定位于沿着第一方向r1的规定的第一分割预定线14a的加工开始位置的正上方。然后,将激光光线lb1的聚光点定位于晶片10的内部而进行照射,并且在x轴方向上将晶片10进行加工进给,如图5的(a)所示,沿着晶片10的规定的第一分割预定线14a形成作为晶片10的分割的起点的由改质层构成的第一加工痕130。在此,在本实施方式中,在形成第一加工痕130时,在沿着第一方向r1的第一分割预定线14a与沿着第二方向r2的第二分割预定线14b交叉的交叉点处,在夹着该交叉点的端部130a、130b之间形成未实施加工的未加工区域s2。这样,在对第一分割预定线14a形成了包含未加工区域s2的第一加工痕130之后,对沿着第一方向r1的剩余的全部第一分割预定线14a也与上述同样地将激光光线lb1的聚光点定位于晶片10的内部而进行照射,形成在第一分割预定线14a与第二分割预定线14b交叉的交叉点处具有未加工区域s2的第一加工痕130,完成第一加工工序。

51.在上述的第一加工工序完成后,使晶片10与卡盘工作台35一起旋转90度,如图5的(b)所示,使沿着第二方向r2的未加工的第二分割预定线14b与x轴方向对齐,使第一分割预定线14a与y轴方向对齐。然后,将激光光线照射单元4的聚光器41定位于规定的第二分割预定线14b的加工开始位置,将激光光线lb1的聚光点定位于与该第二分割预定线14b对应的晶片10的内部而进行照射,并且将晶片10在x轴方向上进行加工进给,如图5的(b)所示,沿着晶片10的规定的第二分割预定线14b在晶片10的内部形成作为分割的起点的由改质层构成的第二加工痕140。

52.在此,在本实施方式中,如图所示,在形成第二加工痕140时,在夹着此前形成的上

述未加工区域s2的端部140a、140b之间不照射激光光线lb1。在这样对第二分割预定线14b除了未加工区域s2以外形成了第二加工痕140之后,对剩余的所有第二分割预定线14b也与上述同样地将激光光线lb1的聚光点定位于晶片10的内部而进行照射,形成第二加工痕140,完成第二加工工序。在本实施方式中,如图5的(b)所示,在第一分割预定线14a与第二分割预定线14b交叉的交叉点处,形成有未形成第一加工痕130和第二加工痕140中的任意加工痕的未加工区域s2。

53.如上所述,在实施第一加工工序和第二加工工序而形成第一加工痕130和第二加工痕140并且在第一分割预定线14a与第二分割预定线14b交叉的交叉点处形成了不照射激光光线lb1的未加工区域s2之后,为了对该未加工区域s2进行加工,实施以下说明的未加工区域加工工序。

54.在实施该未加工区域加工工序时,使卡盘工作台35旋转90度,如图6的(a)所示,使沿着第一方向r1的第一分割预定线14a与x轴方向对齐。然后,使上述的激光光线照射单元4、x轴移动机构61、y轴移动机构62同时进行动作,如图示那样,实施按照不与第一方向r1垂直而在器件12侧形成钝角的方式倾斜地照射激光光线lb1而形成改质层的加工,形成将沿着第一方向r1的第一加工痕130的端部130a、130b与沿着第二方向r2的第二加工痕140的端部140a连结的连结加工痕150a、150b。

55.在如上述那样形成了连结加工痕150a、150b之后,接着,使上述的激光光线照射单元4、x轴移动机构61、y轴移动机构62同时进行动作,如图6的(b)所示,实施按照不与第一方向r1垂直而在器件12侧形成钝角的方式倾斜地照射激光光线lb1而形成改质层的加工,形成将沿着第一方向r1的第一加工痕130与沿着第二方向r2的第二加工痕140的端部140b连结的连结加工痕152a、152b。此时,适当调整各连结加工痕的倾斜角度或形成各连结加工痕时的位置,以便使上述的连结加工痕150a、150b与连结加工痕152a、152b不在第一分割预定线14a上的同一部位连结。通过以上,执行未加工区域加工工序,完成本实施方式的激光加工方法。

56.在实施了上述的本实施方式的激光加工方法之后,将晶片10搬送至省略图示的分割装置,对晶片10进行扩展等而施加外力,由此上述的第一加工痕130、第二加工痕140、连结加工痕150a、150b、152a、152b作为分割的起点发挥功能,能够将晶片10分割成包含各个器件12的芯片,并且能够得到与上述的实施方式同样的作用效果。

57.并且,通过本发明的激光加工方法加工的板状的被加工物不限于上述的通过交叉的多条分割预定线14划分而在正面10a上形成有多个器件12的晶片10。例如,也能够应用于对图7所示的晶片10’实施激光加工而分割成期望的形状例如大致矩形形状的板状部件11a和环状部件11b的激光加工。

58.图7所示的晶片10’例如是硅(si)的板状的晶片,从上述的激光加工装置1的激光光线照射单元4照射对于晶片10’具有吸收性的波长的激光光线lb2,实施以下说明的激光加工方法。

59.图7所示的晶片10’借助保护带t而支承于环状框架f。在晶片10’的外周缘形成有用于确定晶体取向的凹口16’。在实施本实施方式的激光加工方法时,首先,将上述晶片10’吸引于上述激光加工装置1的保持单元3的卡盘工作台35,利用夹具37把持并固定环状框架f。接着,使x轴移动机构61、y轴移动机构62进行动作,将晶片10’定位于拍摄单元5的正下

方,通过该拍摄单元5进行拍摄而实施对准,在晶片10’上检测实施激光加工的位置。

60.在控制器20中预先存储有上述矩形的板状部件11a的形状,将板状部件11a从晶片10’分离而进行产品化。在执行本实施方式的激光加工方法时,根据该存储的与板状单元11a的形状相关的信息,按照沿着第一方向r1的方式设定短边160、160的xy坐标,按照沿着与该第一方向r1垂直的第二方向r2的方式设定长边170、170的xy坐标。然后,使卡盘工作台35旋转而使短边160的方向与x轴方向对齐,并且使长边170的方向与y轴方向对齐。

61.接着,根据通过上述拍摄单元5而检测的位置信息,将激光光线照射单元4的聚光器41定位于沿着第一方向r1的短边160的加工开始位置的正上方,将对于晶片10’具有吸收性的波长的激光光线lb2的聚光点定位于晶片10’的正面10a’,将晶片10在x轴方向上进行加工进给,如图7的(a)所示,沿着晶片10’中的沿着第一方向r1的短边160、160形成作为分割槽的第一加工痕。另外,在按照本实施方式的激光加工条件照射激光光线lb2时,在同一线上反复进行10次左右的激光光线lb2的照射而形成贯通至晶片10’的背面侧的分割槽。如上所述,沿着短边160、160形成由该分割槽构成的第一加工痕,完成第一加工工序。

62.另外,在本实施方式中实施的激光加工例如按照以下的激光加工条件来实施。

63.波长:355nm

64.重复频率:100khz

65.光斑直径:10μm

66.照射间隔:0.5μm

67.平均输出:3w

68.在上述的第一加工工序完成后,使晶片10与卡盘工作台35一起旋转90度,使沿着第二方向r2的长边170、170与x轴方向对齐。然后,将激光光线照射单元4的聚光器41定位于长边170、170的加工开始位置,将基于上述激光加工条件的激光光线lb2的聚光点定位于该晶片10’的正面10a’而进行照射,并且将晶片10在x轴方向上进行加工进给,沿着晶片10’的长边170、170形成由分割槽构成的第二加工痕,完成第二加工工序。

69.在此,在本实施方式中,如根据将图7的(a)的区域a放大示出的图7的(b)能够理解的那样,通过实施第一加工工序和第二加工工序,在沿着短边160、160、长边170、170形成第一加工痕、第二加工痕时,在沿着第一方向r1的短边160与沿着第二方向r2的长边170交叉的交叉点处,形成未实施形成第一加工痕(短边160、160上的分割槽)以及第二加工痕(长边170、170上的分割槽)的加工的未加工区域s3。此外,在图7的(b)中,仅放大示出图7的(a)所示的区域a,但在沿着第一方向r1的短边160、160与沿着第二方向r2的长边170、170交叉的4个交叉点处全部形成同样的未加工区域s3。

70.在形成了上述的未加工区域s3之后,实施对未加工区域s3进行加工的未加工区域加工工序。在未加工区域加工工序中,如图7的(b)所示,在相对于沿着第一方向r1的短边160和沿着第二方向r2的长边170倾斜的方向上,照射基于上述激光加工条件的激光光线lb2,形成由将短边160的端部160a与长边170的端部170a连结的分割槽构成的连结加工痕180。通过对其他3个交叉点的未加工区域s3也实施同样的加工,完成未加工区域加工工序。通过以上,本实施方式的激光加工方法完成,能够将晶片10’分割成板状部件11a和环状部件11b。

71.根据本实施方式的激光加工方法,沿着沿第一方向r1的短边160形成的第一加工

痕(分割槽)和沿着沿与第一方向r1垂直的第二方向r2的长边170形成的第二加工痕(分割槽)通过倾斜地形成的连结加工痕180连结,沿着第一方向r1的短边160和沿着第二方向r2的长边170不在该交叉点垂直,因此,解决了在该交叉点处放射状地产生数十μm左右的裂纹而使分割后的板状单元11a和环状单元11b的品质降低的问题。

72.在上述的实施方式中,示出了照射对于晶片10具有透过性的波长的激光光线lb1而将聚光点定位于晶片10的内部并进行照射从而形成改质层的例子、以及照射对于晶片10具有吸收性的波长的激光光线lb2而将聚光点定位于晶片10的正面并进行照射从而实施烧蚀加工而形成分割槽的例子,但本发明不限于此。例如,也可以将对于晶片10具有透过性的波长的激光光线的聚光点定位于晶片10的内部而进行照射,形成由细孔和围绕该细孔的变质层形成的作为分割的起点的盾构隧道。形成该盾构隧道时的激光加工条件例如可以设定为以下那样的条件(关于其他加工条件的详细情况,参照上述的专利文献2)。

73.波长:1064nm

74.重复频率:100khz

75.光斑直径:2μm

76.照射间隔:5μm

77.平均输出:4w

78.并且,在上述的实施方式中,示出了通过本发明的激光加工方法进行加工的板状的被加工物即晶片10、10’由硅(si)构成的例子,但本发明不限于此,例如也可以是砷化镓(gaas)晶片,另外,板状的被加工物也可以是碳化硅(sic)晶片、钽酸锂(lt)晶片、二氧化硅(sio2)晶片等六方晶晶片。并且,在上述的实施方式中,对被加工物即晶片10的晶体取向d相对于第一分割预定线14a和第二分割预定线14b在俯视下倾斜45度的情况进行了说明,但本发明不限于此,无论晶体取向d是哪个方向,都能够通过本发明的激光加工方法得到上述的作用效果。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。