1.本发明属于预制型地面层及其制备方法技术领域,具体而言,涉及复合多相孔结构的轻质弹性地面层及其制备方法。

背景技术:

2.目前浇注型运动场地广泛应用于各种跑道、休闲步道、球场等,具有平整、抗压、稳定等特性,但是传统的浇注型运动场地在回弹性和冲击吸收平衡方面很难平衡,并且密度大造成运输和施工能耗高。

3.公开号为cn108867244a的中国发明专利公布了由包含发泡热塑性弹性体颗粒的复合材料制备的地坪,将具有优异回弹和缓冲性能的发泡热塑性弹性体颗粒引入塑胶跑道,改善了地坪的冲击吸收性能。

4.公开号为cn207227894u的中国实用新型专利公布了一种儿童防护运动地坪,通过将单组分聚氨酯胶水和etpu珠粒混合摊铺形成缓冲层来制备运动地坪,这种地坪可以吸收运动过程中对足部的冲击,为足部提供减震性能。

5.公开号为cn110294861a的中国发明专利公布了一种etpu预制材料以及使用该预制材料制备跑道的方法,将etpu经成型处理得到的板材作为运动跑道的中间弹性层,用于改善传统浇注型跑道的弹性。

6.但是通过上述公开号为cn108867244a和cn207227894u的专利中记载的方法铺设步道、跑道、地坪时工艺复杂,需要通过多次铺浆工艺,发泡热塑性弹性体颗粒难以达到均匀铺设的工艺要求;并且现场铺设受场地、天气限制较多,极易影响施工过程,而通过公开号为cn110294861a的专利中记载的方法制备预制跑道所需的etpu用量较大,且板材成型工艺复杂。

技术实现要素:

7.有鉴于此,本发明提出的复合多相孔结构的轻质弹性地面层及其制备方法,该结构的地面层能实现弹性和冲击吸收的最佳平衡,且制备方法简单高效。

8.本发明是这样实现的:

9.本发明提供复合多相孔结构的轻质弹性地面层,其中,由连续相和分散相组成,其中,所述连续相为多孔泡沫结构,所述分散相也为多孔泡沫结构。

10.通过复合多相结构的设计,利用连续相和分散相不同材质、不同孔结构、不同弹性的差异复合调节,实现弹性和冲击吸收的最佳平衡;

11.在上述技术方案的基础上,本发明的复合多相孔结构的轻质弹性地面层还可以做如下改进:

12.其中,所述连续相为一种弹性聚合物材料组成,所述分散相为一种或多种弹性聚合物材料组成,所述连续相的组成材质与所述分散相的组成材质均不相同。

13.进一步的,所述分散相的形态为多孔发泡珠粒,所述多孔发泡珠粒的直径范围大

小在2mm-20mm之间,所述分散相的密度范围为:0.03-0.5g/cm3。

14.进一步的,所述连续相的密度范围为:0.05-0.5g/cm3。

15.进一步的,所述连续相的材料包括:聚氨酯类液体橡胶、二烯类液体橡胶、链烯烃类液体橡胶、液体硅橡胶、液体聚硫橡胶、液体氟橡胶;

16.所述分散相的材料包括:热塑性聚氨酯弹性体-tpu、三元乙丙橡胶-epdm、乙烯-乙酸乙烯酯-eva、热塑性聚苯乙烯弹性体-tps、热塑性聚烯烃弹性体-tpo、热塑性硫化橡胶弹性体-tpv、硅橡胶。

17.本发明提供复合多相孔结构的轻质弹性地面层的制备方法,包括:

18.s1、分散相的制备:将一种或多种弹性聚合物颗粒通过物理或化学发泡工艺制成微孔弹性聚合物泡沫珠粒;

19.s2、将所述微孔弹性聚合物泡沫珠粒与未发泡的连续相材料混合均匀,得到混合料;

20.s3、将所述混合料倒入模具中,并闭合模具,对所述闭合模具进行加热,使未发泡的连续相材料发泡并固化;

21.s4、脱模、得到多相孔结构的轻质弹性材料。

22.通过该复合多相孔结构的轻质弹性地面层的制备方法可以在工厂简单高效的制备预制型地面层;并且这种预制型面层可以实现简单快速的现场铺设,提高现场施工效率,降低场地、天气等因素对施工进度及质量的影响。

23.在上述技术方案的基础上,本发明的复合多相孔结构的轻质弹性地面层的制备方法还可以做如下改进:

24.进一步的,所述将所述微孔弹性聚合物泡沫珠粒与未发泡的连续相材料混合均匀,得到混合料步骤中:所述连续相材料为10-90份,所述微孔弹性聚合物泡沫珠粒为90-10份;所述连续相材料的份数和所述微孔弹性聚合物泡沫珠粒的份数总计100份。

25.进一步的,所述的发泡及固化温度为50℃-150℃,时间为20-150分钟。

26.进一步的,所述将一种或多种弹性聚合物颗粒通过物理或化学发泡工艺制成微孔弹性聚合物泡沫珠粒步骤中;物理发泡工艺为:

27.通过施加气压,使惰性气体在气压的作用下溶于弹性聚合物颗粒中,然后减轻气压使溶于弹性聚合物颗粒中的惰性气体释放出来,从而在弹性聚合物颗粒形成气孔而发泡。

28.进一步的,所述将一种或多种弹性聚合物颗粒通过物理或化学发泡工艺制成微孔弹性聚合物泡沫珠粒步骤中;化学发泡工艺为:

29.通过在弹性聚合物颗粒中加入化学发泡剂,然后进行加热,使化学发泡剂分解成气体释放出来,从而在弹性聚合物颗粒形成气孔而发泡。

30.与现有技术相比较,本发明提供的复合多相孔结构的轻质弹性地面层及其制备方法的有益效果是:通过将两种或多种不同的发泡材料复合并制备成具有多相孔结构的轻质弹性运动场地预制型面层,保证了材料整体不仅具有较低的密度,还具有高弹性、冲击吸收性能好、环保安全的优点。另一方面,这种预制型具有连续相多孔材料和分散相多孔材料复合形成的多相多孔结构的轻质弹性运动场地面层易于工业化生产,可在工厂内简单高效制备,现场施工简单方便,避免因场地、天气等原因导致无法施工的问题。可广泛应用于各种

专业跑道、休闲步道、各种专业球场、防护地坪等运动场地。

附图说明

31.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

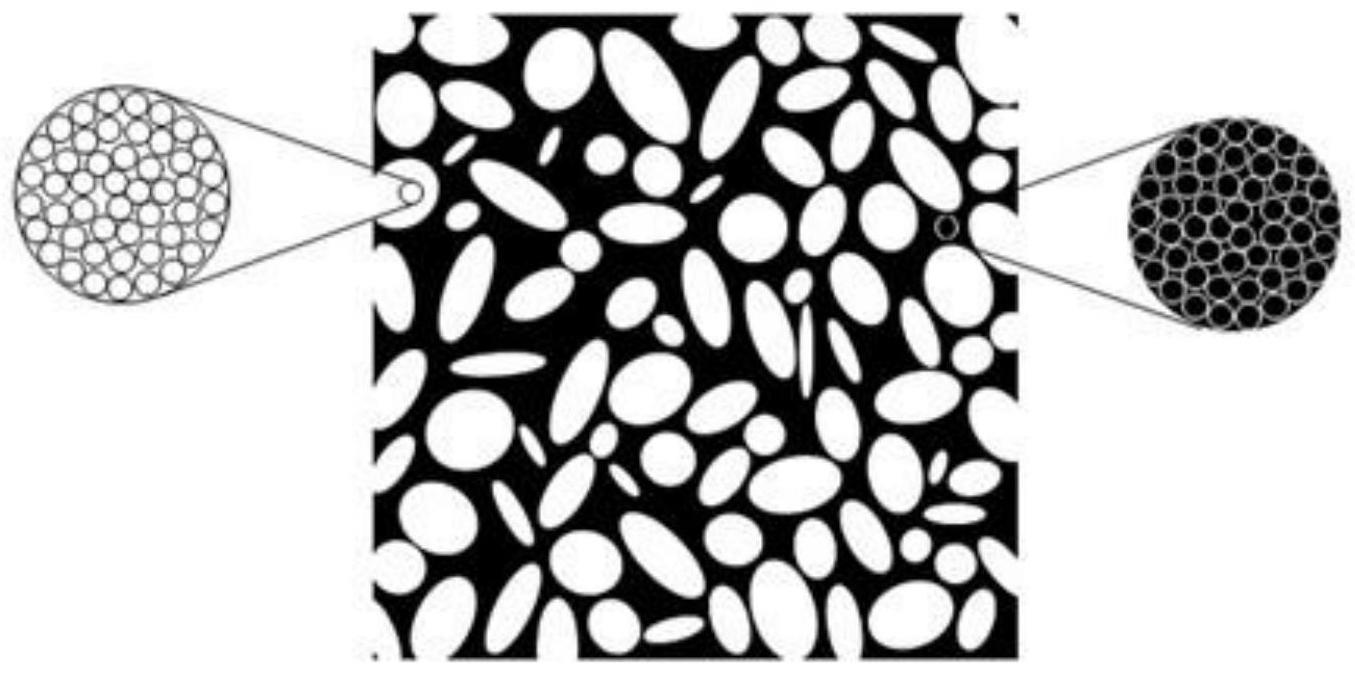

32.图1为复合多相孔结构的轻质弹性地面层结构示意图;

33.图2为复合多相孔结构的轻质弹性地面层的制备方法流程图;

34.图3为复合多相孔结构的轻质弹性地面层实物图其一;

35.图4为复合多相孔结构的轻质弹性地面层实物图其二;

具体实施方式

36.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

37.因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

38.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

39.如图1所示,是本发明提供的复合多相孔结构的轻质弹性地面层的示意图,图中黑色部分为连续相多孔材料,白色部分为分散相泡沫珠粒。该复合多相孔结构的轻质弹性地面层由连续相和分散相组成,其中,连续相为多孔泡沫结构,分散相也为多孔泡沫结构。

40.其中,在上述技术方案中,连续相为一种弹性聚合物材料组成,分散相为一种或多种弹性聚合物材料组成,连续相的组成材质与分散相的组成材质均不相同。

41.进一步的,在上述技术方案中,分散相的形态为多孔发泡珠粒,多孔发泡珠粒的直径范围大小在2mm-20mm之间,分散相的密度范围为:0.03-0.5g/cm3。

42.进一步的,在上述技术方案中,连续相的密度范围为:0.05-0.5g/cm3。

43.进一步的,在上述技术方案中,连续相的材料包括:聚氨酯类液体橡胶、二烯类液体橡胶、链烯烃类液体橡胶、液体硅橡胶、液体聚硫橡胶、液体氟橡胶;

44.分散相的材料包括:热塑性聚氨酯弹性体-tpu、三元乙丙橡胶-epdm、乙烯-乙酸乙烯酯-eva、热塑性聚苯乙烯弹性体-tps、热塑性聚烯烃弹性体-tpo、热塑性硫化橡胶弹性体-tpv、硅橡胶。

45.如图2所示,是本发明提供的复合多相孔结构的轻质弹性地面层的制备方法的流程图,包括:

46.s1、分散相的制备:将一种或多种弹性聚合物颗粒通过物理或化学发泡工艺制成微孔弹性聚合物泡沫珠粒;

47.s2、将微孔弹性聚合物泡沫珠粒与未发泡的连续相材料混合均匀,得到混合料;

48.s3、将混合料倒入模具中,并闭合模具,对闭合模具进行加热,使未发泡的连续相材料发泡并固化;

49.s4、脱模、得到多相孔结构的轻质弹性材料。

50.进一步的,在上述技术方案中,将微孔弹性聚合物泡沫珠粒与未发泡的连续相材料混合均匀,得到混合料步骤中:连续相材料为10-90份,微孔弹性聚合物泡沫珠粒为90-10份;连续相材料的份数和微孔弹性聚合物泡沫珠粒的份数总计100份。

51.进一步的,在上述技术方案中,的发泡及固化温度为50℃-150℃,时间为20-150分钟。

52.进一步的,在上述技术方案中,将一种或多种弹性聚合物颗粒通过物理或化学发泡工艺制成微孔弹性聚合物泡沫珠粒步骤中;物理发泡工艺为:

53.通过施加气压,使惰性气体在气压的作用下溶于弹性聚合物颗粒中,然后减轻气压使溶于弹性聚合物颗粒中的惰性气体释放出来,从而在弹性聚合物颗粒形成气孔而发泡。

54.作为一种优选,惰性气体可全部使用二氧化碳,施加的气压不高于5mpa。采用这种优选方式进行发泡,安全性能更好。

55.进一步的,在上述技术方案中,将一种或多种弹性聚合物颗粒通过物理或化学发泡工艺制成微孔弹性聚合物泡沫珠粒步骤中;化学发泡工艺为:

56.通过在弹性聚合物颗粒中加入化学发泡剂,然后进行加热,使化学发泡剂分解成气体释放出来,从而在弹性聚合物颗粒形成气孔而发泡。

57.如图3-4所示,均为采用本发明提供的复合多相孔结构的轻质弹性地面层的制备方法制成的复合多相孔结构的轻质弹性地面层的实物图。

58.实施实例1

59.通过物理发泡技术将tpu颗粒制成tpu微孔弹性发泡珠粒,然后将50克tpu微孔发泡珠粒与50克聚醚型聚氨酯液体橡胶混合均匀并转移至400mm*400mm*15mm的钢制模具,将模具闭合后放入60℃的烘箱中30min使聚醚型聚氨酯液体橡胶发泡并固化,最后脱模得到兼具tpu微孔发泡珠粒孔结构和连续相聚醚型聚氨酯发泡胶孔结构的多相孔结构的预制型轻质弹性材料。

60.通过该实例制得的预制型轻质弹性材料的性能如下:

61.密度:235kg/m362.回弹性:55%

63.硬度:45shore c

64.实施实例2

65.通过化学发泡技术将eva颗粒制成eva微孔弹性发泡珠粒,然后将60克eva微孔发泡珠粒与40克聚酯型聚氨酯液体橡胶混合均匀并转移至400mm*400mm*15mm的钢制模具,将模具闭合后放入70℃的烘箱中50min使聚酯型聚氨酯液体橡胶发泡并固化,最后脱模得到兼具eva发泡珠粒孔结构和连续相聚酯型聚氨酯发泡胶孔结构的多相孔结构的预制型轻质

弹性材料。

66.通过该实例制得的预制型轻质弹性材料的性能如下:

67.密度:220kg/m368.回弹性:56%

69.硬度:42shore c

70.实施实例3

71.通过物理发泡技术将tpo颗粒制成tpo微孔弹性发泡珠粒,然后将30克tpo微孔发泡珠粒与70克液体硅橡胶混合均匀并转移至400mm*400mm*15mm的钢制模具,将模具闭合后放入60℃的烘箱中60min使液体硅橡胶发泡并固化,最后脱模得到兼具tpo发泡珠粒孔结构和连续相发泡硅橡胶孔结构的多相孔结构的预制型轻质弹性材料。

72.通过该实例制得的预制型轻质弹性材料的性能如下:

73.密度:250kg/m374.回弹性:52%

75.硬度:48shore c

76.实施实例4

77.通过物理发泡技术将tpu颗粒制成tpu微孔弹性发泡珠粒,然后将10克tpu微孔发泡珠粒与90克液体硅橡胶混合均匀并转移至400mm*400mm*15mm的钢制模具,将模具闭合后放入50℃的烘箱中150min使液体硅橡胶发泡并固化,最后脱模得到兼具tpu发泡珠粒孔结构和连续相发泡硅橡胶孔结构的多相孔结构的预制型轻质弹性材料。

78.通过该实例制得的预制型轻质弹性材料的性能如下:

79.密度:280kg/m380.回弹性:45%

81.硬度:58shore c

82.实施实例5

83.通过物理发泡技术将tpo颗粒制成tpo微孔弹性发泡珠粒,然后将90克tpo微孔发泡珠粒与10克聚酯型聚氨酯液体橡胶混合均匀并转移至400mm*400mm*15mm的钢制模具,将模具闭合后放入150℃的烘箱中20min使聚酯型聚氨酯液体橡胶发泡并固化,最后脱模得到兼具tpo发泡珠粒孔结构和连续相聚酯型聚氨酯发泡胶孔结构的多相孔结构的预制型轻质弹性材料。

84.通过该实例制得的预制型轻质弹性材料的性能如下:

85.密度:180kg/m386.回弹性:60%

87.硬度:45shore c

88.实施实例6

89.通过物理发泡技术将eva颗粒制成eva微孔弹性发泡珠粒,然后将40克eva微孔发泡珠粒与60克液体硅橡胶混合均匀并转移至400mm*400mm*15mm的钢制模具,将模具闭合后放入60℃的烘箱中60min使液体硅橡胶发泡并固化,最后脱模得到兼具eva发泡珠粒孔结构和连续相发泡硅橡胶孔结构的多相孔结构的预制型轻质弹性材料。

90.通过该实例制得的预制型轻质弹性材料的性能如下:

116.回弹性:48%

117.硬度:55shore c

118.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。