1.本发明属于可降解高分子材料合成技术领域,具体涉及一种高分子量聚己内酯的制备方法。

背景技术:

2.近年来,随着石油资源的日趋匮乏,寻找可再生、可降解以及环境友好的新型聚合物材料来代替石油基的聚烯烃材料是当前材料科学领域的研究热点。聚己内酯是可生物降解的高分子材料,在包装材料、生物医药及制药工业领域中有着广泛的应用。

3.高分子量聚己内酯的常用合成方法为金属催化剂催化己内酯开环聚合的方法。在工业上常用辛酸亚锡作为催化剂,辛酸亚锡具有一定的细胞毒性,而催化剂在聚合物中的金属残留很难完全去除。此外,现有技术中,大多数聚己内酯合成工艺方法,均存在聚合物分子量不高、反应时间长等缺陷,这使其在医药等领域的应用和推广受到限制。锌元素是一种无毒对人体有益的金属元素,使用新型且友好锌金属催化剂制备高分子量聚酯成为科研人员的研究方向。

技术实现要素:

4.为了克服现有技术的不足,本发明提供一种高分子量聚己内酯的制备方法,采用原位催化ε-己内酯开环聚合制备聚己内酯的方法,催化剂原位生成,催化剂所需原料酮亚胺制备方法简单,二乙基锌为市售化合物,锌元素无毒。

5.本发明的上述目的是通过以下技术方案实现的:一种高分子量聚己内酯的制备方法,步骤包括:

6.将ε-己内酯和酮亚胺配体、二乙基锌混合后进行开环聚合,得到聚己内酯。

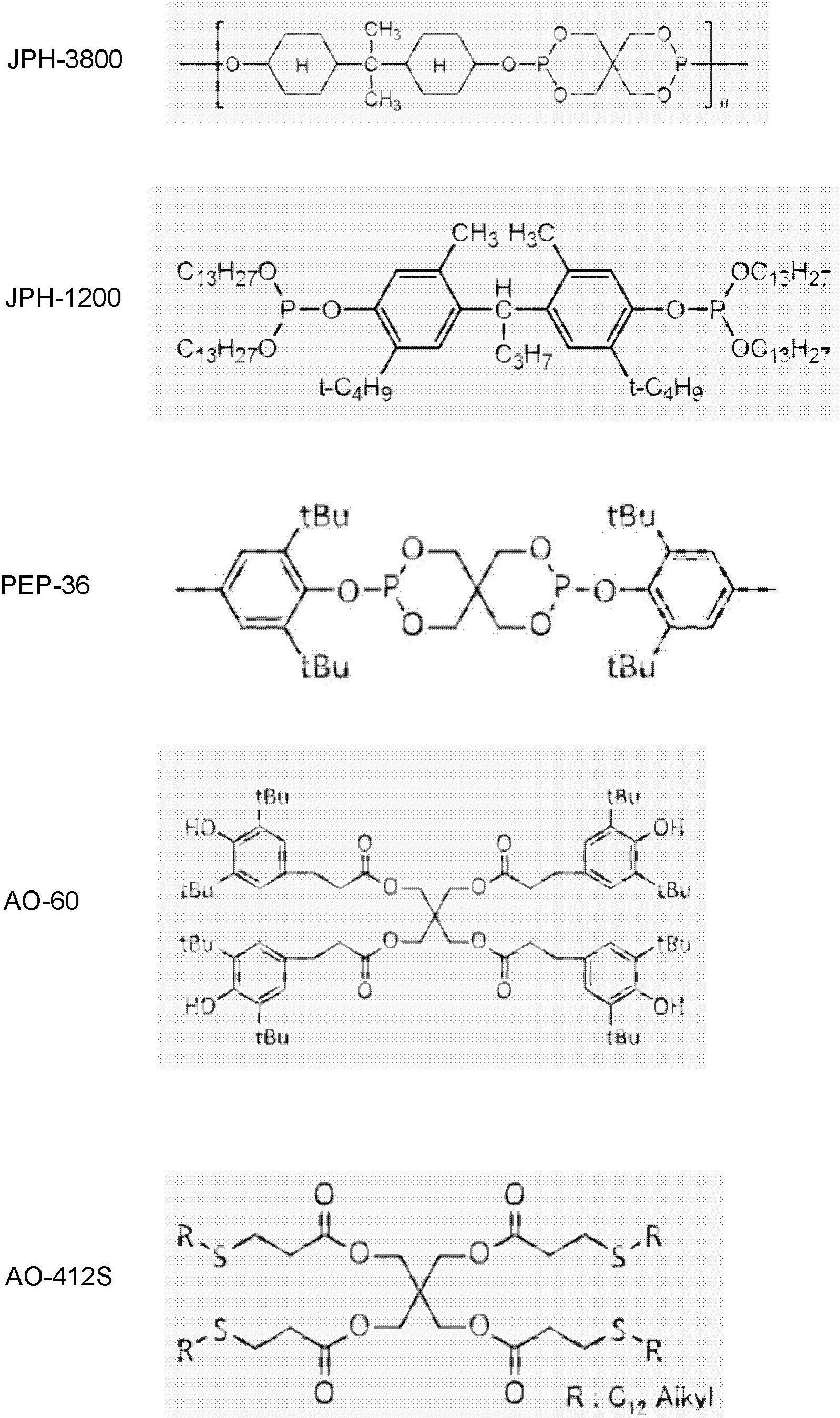

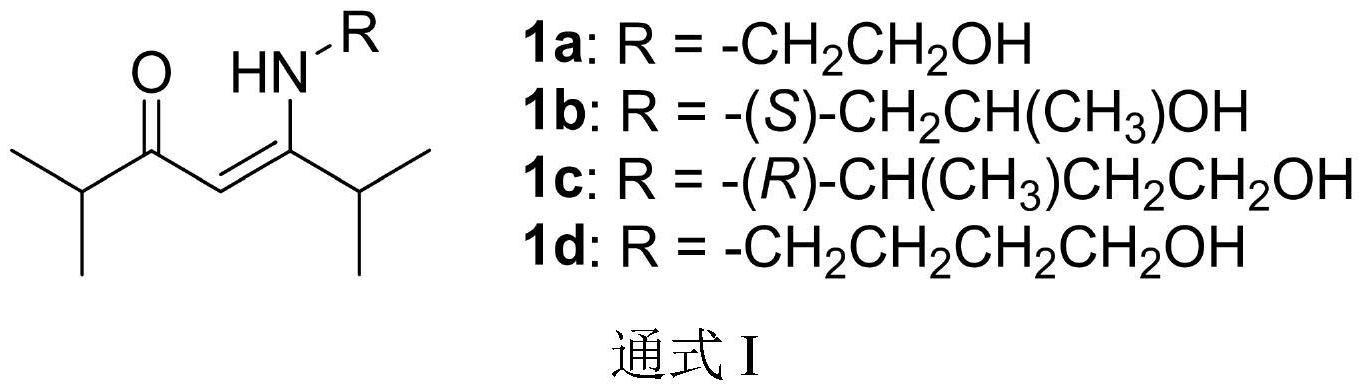

7.所述酮亚胺配体如通式i所示结构。

[0008][0009]

进一步的,所述ε-己内酯:酮亚胺配体:二乙基锌的摩尔比为(5000~30000):1:1。

[0010]

进一步的,所述开环聚合温度为80~200℃,时间为3s~60min。

[0011]

本发明的进一步优选,所述高分子量聚己内酯的制备方法为酮亚胺配体、二乙基锌等摩尔比混合后原位催化ε-己内酯开环聚合制备聚己内酯。

[0012]

本发明与现有技术相比的有益效果是:本发明采用原位催化ε-己内酯开环聚合制备聚己内酯的方法,催化剂原位生成,催化剂所需原料酮亚胺制备方法简单,二乙基锌为市售化合物,锌元素无毒。在无水无氧和惰性气体保护,本体条件下,以ε-己内酯为单体,酮亚胺、二乙基锌反应一段时间后原位催化ε-己内酯开环聚合,聚合过程中不需要引发剂参与。

聚合反应时间短,得到的聚己内酯分子量高,收率高,聚合物分子量分布窄。聚己内酯分子量最高达到24.6万,相应聚合物分子量分布为1.65。

具体实施方式

[0013]

下面结合实施例详细说明本发明,但是,下述实施例仅为本发明较佳的实施方式,本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内,本发明所采用的实验方法均为常规方法,所用实验器材、材料、试剂等均可从商业途径获得。

[0014]

本发明所述酮亚胺配体如通式i所示。本发明中所述酮亚胺配体与二乙基锌为市售产品,或按照现有方法制备得到,对此本发明没有特别的限制。

[0015][0016]

为了进一步理解本发明,下面结合实施例对本发明提供的聚己内酯的制备方法进行详细说明,本发明的保护范围不受以下实施例的限制。以下实施例中所用的原料除了酮亚胺外均为一般市售,酮亚胺参考已知文献(journal of organometallic chemistry 2004,689,224

–

237)制备。

[0017]

实施例1

[0018]

在氩气环境中,取酮亚胺1a(0.001mmol)放于schlenk瓶中,加入无水无氧处理过的甲苯,将反应溶液升温至60℃,加入二乙基锌(0.001mmol),反应在60℃下搅拌30min,得到无色澄清溶液。真空抽干溶剂,得到白色粉末。将10.0mmol减压蒸馏过的ε-己内酯加入上述反应瓶中,将得到的混合物于110℃加热搅拌,注意观察反应体系直至其磁子不再搅拌或粉末全部转化为凝胶固体,即可停止反应。记录反应时间(t=50s)。打开瓶盖,自然降温,加入最少量(10ml)ch2cl2完全溶解,从反应后的混合物中取少量样品真空除去挥发物,通过1h nmr计算单体转化率(conv.=100%)。

[0019]

将反应后的混合物在剧烈搅拌下加入大量(100ml)冷乙醇溶液沉降得到聚合物粗品。分离提纯聚合物时再用少量冷乙醇洗去残留的酮亚胺和二乙基锌及ε-己内酯和低聚物,重复该洗涤操作三遍,60℃下真空抽干聚合物恒重得到薄膜状塑料聚合物样品。

[0020]

本发明得到聚己内酯的收率为98%;本发明以聚苯乙烯为标准物,利用凝胶渗透色谱对本实施例得到的聚己内酯进行分析,测得聚己内酯的数均分子量mn为18.4万,分子量分布为1.66。

[0021]

实施例2

[0022]

反应原料为ε-己内酯、酮亚胺1a和二乙基锌,ε-己内酯:1a:二乙基锌的摩尔比为20000:1:1的条件下原位催化己内酯聚合的方法,所述方法与实施例1相同。与实施例1的区别为:聚合反应时间t=1min,ε-己内酯转化率conv.=99%,聚合物收率为96%,聚合物分子量mn为23.5万,聚合物分子量分布为1.58。

[0023]

实施例3

[0024]

反应原料为ε-己内酯、酮亚胺1b和二乙基锌,ε-己内酯:1b:二乙基锌的摩尔比为5000:1:1的条件下催化己内酯聚合的方法,所述方法与实施例1相同。与实施例1的区别为:催化反应时间t=1.5min,ε-己内酯转化率conv.=100%,聚合物收率为95%,聚合物分子量mn为23.1万,聚合物分子量分布为1.69。

[0025]

实施例4

[0026]

反应原料为ε-己内酯、酮亚胺1b和二乙基锌,ε-己内酯:1b:二乙基锌的摩尔比为10000:1:1的条件下催化己内酯聚合的方法,所述方法与实施例1相同。与实施例1的区别为:催化反应时间t=2.5min,ε-己内酯转化率conv.=91%,聚合物收率为97%,聚合物分子量mn为24.6万,聚合物分子量分布为1.65。

[0027]

实施例5

[0028]

反应原料为ε-己内酯、酮亚胺1c和二乙基锌,ε-己内酯:1c:二乙基锌的摩尔比为30000:1:1的条件下催化己内酯聚合的方法,所述方法与实施例1相同。与实施例1的区别为:催化反应时间t=40s,ε-己内酯转化率conv.=100%,聚合物收率为97%,聚合物分子量mn为20.7万,聚合物分子量分布为1.70。

[0029]

实施例6

[0030]

反应原料为ε-己内酯、酮亚胺1d和二乙基锌,ε-己内酯:1d:二乙基锌摩尔比为20000:1:1的条件下催化己内酯聚合的方法,所述方法与实施例1相同。与实施例1的区别为:催化反应时间t=20s,ε-己内酯转化率conv.=100%,聚合物收率99%,聚合物分子量mn为17.9万,聚合物分子量分布为1.55。

[0031]

实施例7

[0032]

反应原料为ε-己内酯、酮亚胺1d和二乙基锌,ε-己内酯:1d:二乙基锌摩尔比为30000:1:1的条件下催化己内酯均聚的方法,所述方法与实施例1相同。与实施例1的区别为:催化反应时间t=30s,ε-己内酯转化率conv.=100%,聚合物收率96%,聚合物分子量mn为20.3万,聚合物分子量分布为1.64。

[0033]

上述实施例中原位催化ε-己内酯开环聚合的各项检测数据见表1。

[0034]

表1ε-己内酯开环聚合数据表

[0035][0036]

注:

[0037]1单体转化率通过1h-nmr谱测定。

[0038]2分子量是以聚苯乙烯为标准物质,四氢呋喃为洗脱剂,通过凝胶渗透色谱(gpc)测得。

[0039]3转化频率tof计算公式:tof=conversion

×

([monomer]/[initiator])/time。

[0040]4无溶剂,本体催化在110℃条件下进行。

[0041]

由表1可看出,通过本发明公开的己内酯开环聚合制备聚己内酯的合成技术,合成的聚己内酯的分子量在17.9万以上,分子量分布在1.55-1.70之间。聚己内酯分子量最高达到24.6万,相应聚合物分子量分布为1.65。

[0042]

其中由酮亚胺1d和二乙基锌原位催化己内酯开环聚合,在极为低的金属原料用量(单体:酮亚胺1d:二乙基锌=30000:1:1),在极短的时间内(30s),己内酯就能完全转化(高达100%),聚合物收率高(96%),且聚合物分子量高(20.3万g/mol),分子量分布窄转化频率极高(tof=3600000h-1

),具有较大的应用价值。

[0043]

以上所述实施方式仅为本发明的优选实施例,而并非本发明可行实施的全部实施例。对于本领域一般技术人员而言,在不背离本发明原理和精神的前提下对其所作出的任何显而易见的改动,都应当被认为包含在本发明的权利要求保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。