1.本发明属于脱色絮凝剂技术领域,具体涉及一种脱色絮凝剂的制备设备及方法。

背景技术:

2.絮凝剂可分为有机高分子絮凝剂、无机盐类絮凝剂与微生物絮凝剂。目前国内常用的絮凝剂为有机高分子絮凝剂。有机高分子絮凝剂主要有两种形式,合成类的有机高分子絮凝剂与天然改性后的有机高分子絮凝剂。

3.专利号为cn109665605a公开了一种脱色絮凝剂及其制备方法,该脱色絮凝剂主要的成分按重量比为:以羟甲基纤维素钠20-35份、高岭土8-16份、硫酸亚铁3-7份,聚丙烯酰胺2-7份,其余为去离子水制备而成。本发明脱色絮凝剂对多种生活污水、印染废水及电厂污水等,都有高效的脱色、絮凝效果,在制备过程中,需要对絮凝剂进行混合搅拌制备,但是目前的混合搅拌制备过程中,位于底部的絮凝剂原料并不能得有很好的混合,容易出现搅拌混合不彻底,从而导致絮凝剂制备质量降低,为此,我们提出了一种脱色絮凝剂的制备设备及方法。

技术实现要素:

4.本发明的目的在于提供一种脱色絮凝剂的制备设备及方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种脱色絮凝剂的制备设备及方法,包括制备体,所述制备体的顶端侧壁沿竖直方向开设有制备通道,所述制备通道的内侧壁固定有滑板,所述滑板的底端侧壁沿圆周方向转动连接有对称分布的第一轴体,第一轴体的外侧壁沿其长度方向连接有对称分布的搅拌叶,所述搅拌叶与第一轴体之间垂直设置,搅拌叶能够对制备体内部的原料进行搅拌混合,使絮凝剂快速混合制备成型,所述第一轴体的顶端位置紧配合固定有调节齿轮一,所述滑板的顶端侧壁正中间转动连接有第二轴体,所述第二轴体的底端延伸至滑板下方固定有调节齿轮二,所述调节齿轮一与调节齿轮二之间啮合传动连接,所述滑板的上方设置有传动机构。

6.方案中需要说明的是,所述传动机构包括固定在滑板顶端侧壁的固定板,所述固定板的一侧侧壁开设有左右贯穿的导向通道,所述导向通道的内侧壁转动连接有第三轴体,所述第三轴体位于第二轴体正上方,所述第二轴体的顶端固定有锥齿轮一,所述第三轴体的外侧壁紧配合固定有锥齿轮二,所述锥齿轮一与锥齿轮二之间啮合传动连接。

7.进一步值得说明的是,所述第三轴体的另一端穿过导向通道固定有导向齿轮,所述制备体的顶端侧壁固定有固定座,所述固定座的底端侧壁固定有导向板,所述导向板靠近导向齿轮的一侧侧壁沿其长度方向开设有导向齿条,所述固定座的顶端侧壁固定有推杆电机,所述推杆电机的输出轴穿过固定座与导向板顶端侧壁固定。

8.更进一步需要说明的是,所述制备通道的底端侧壁之间滑动连接有下料板,所述下料板的底端侧壁与制备通道内侧壁之间连接有密封软体,所述下料板的底端侧壁固定有

循环板,所述循环板的一侧侧壁开设有左右贯穿的循环通道。

9.作为一种优选的实施方式,所述循环通道的两侧侧壁连接有循环齿条,所述下料板的底端侧壁固定有连接座,所述连接座的一侧侧壁开设有连接通道,所述连接通道的内侧壁转动连接有连接轴,所述连接轴的一端延伸至循环通道内部固定有不完全齿轮,所述不完全齿轮与循环齿条之间啮合传动连接。

10.作为一种优选的实施方式,所述连接轴的另一端延伸至制备罐外部固定有皮带轮一,所述第三轴体的另一端固定有皮带轮二,所述皮带轮一与皮带轮二之间连接有传动皮带。

11.作为一种优选的实施方式,所述制备罐的外侧壁顶部固定有进料管,所述进料管与制备通道内部连通,所述进料管位置位于滑板下方位置,所述下料板的底端侧壁固定有出料管。

12.作为一种优选的实施方式,所述出料管的底端侧壁螺纹连接有封盖,所述制备罐的底端侧壁开设有出料口,所述出料口与制备通道内部连通,所述制备通道的底端侧壁放置有收集箱,且收集箱位于出料管正下方。

13.一种脱色絮凝剂的制备设备的制备方法,包括以下步骤:

14.s1:将絮凝剂原料从进料管倒入,使絮凝剂原料落入下料板与滑板之间的空间,然后启动推杆电机,推杆电机带动导向板进行上下循环移动,导向板带动导向齿条进行上下循环移动,导向齿条与导向齿轮啮合传动带动第三轴体进行自旋转,第三轴体带动锥齿轮二进行旋转,锥齿轮二与锥齿轮一之间啮合传动带动第二轴体进行自旋转处理,第二轴体带动调节齿轮二进行自旋转,调节齿轮二与调节齿条一之间啮合传动带动第一轴体进行自旋转,第一轴体带动搅拌叶进行旋转,使搅拌叶对絮凝剂原料进行搅拌混合制备处理。

15.s2:同时第三轴体带动皮带轮二进行旋转,皮带轮二与皮带轮一之间通过传动皮带进行传动使连接轴进行自旋转,连接轴带动不完全齿轮进行旋转,不完全齿轮与循环齿条啮合传动带动循环板进行上下循环移动。

16.s3:循环板带动下料板进行上下循环移动,下料板对位于底部的絮凝剂原料进行持续上下抖动,使絮凝剂原料更好的充分混合处理制备,当制备完成后,打开封盖,使混合制备后的材料从出料管落入收集箱内部进行收集。

17.与现有技术相比,本发明提供的一种脱色絮凝剂的制备设备及方法,至少包括如下有益效果:

18.(1)本发明通过设置的制备体、制备通道、滑板以及第一轴体、第二轴体、搅拌叶的配合,能够同时对絮凝剂原材料多个位置进行自旋转搅拌混合,同时采用多个位置进行自旋转搅拌能够增加絮凝剂原料的流动性,进一步增加絮凝剂制备效果;

19.(2)本发明通过设置的下料板、循环板、不完全齿轮以及第三轴体、导向板、推杆电机的配合,能够在搅拌叶进行自旋转搅拌混合的同时自动带动连接轴进行旋转,从而使下料板进行上下循环抖动,使位于底部的絮凝剂原料进行充分流动并得到搅拌叶的搅拌混合,提高了制备效率。

附图说明

20.图1为本发明的结构俯视立体图;

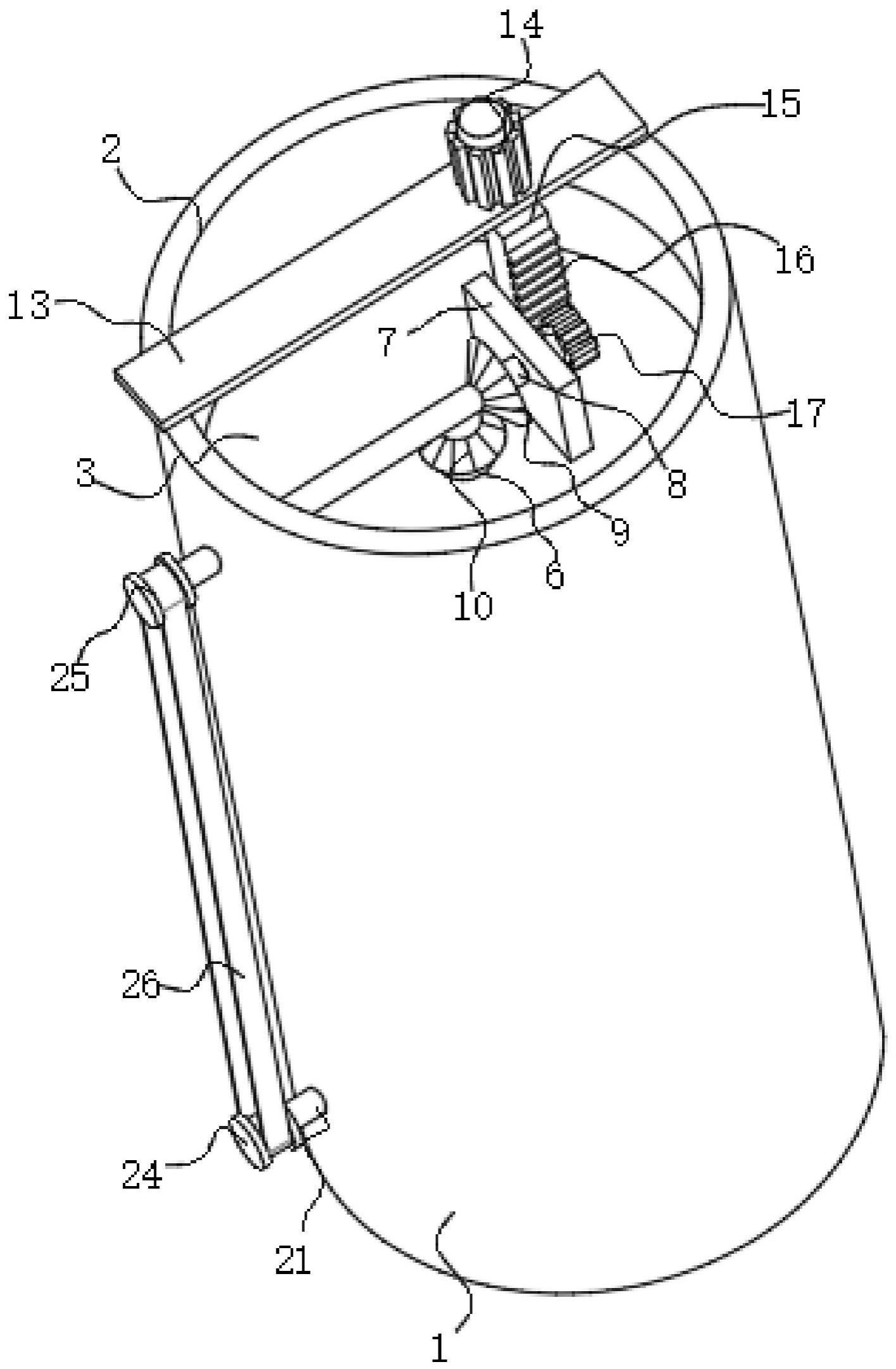

21.图2为本发明的结构侧视立体示意图;

22.图3为本发明的局部主剖立体图;

23.图4为本发明的局部侧剖立体图。

24.图中:1制备体、2制备通道、3滑板、4第一轴体、5搅拌叶、6第二轴体、7固定板、8第三轴体、9锥齿轮一、10锥齿轮二、11调节齿轮一、12调节齿轮二、13固定座、14推杆电机、15导向板、16导向齿条、17导向齿轮、18循环板、19循环通道、20循环齿条、21连接轴、22不完全齿轮、23连接座、24皮带轮一、25皮带轮二、26传动皮带、27出料管、28封盖、29收集箱、30进料管。

具体实施方式

25.下面结合实施例对本发明做进一步的描述。

26.为了使得本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述,显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例,基于所描述的本公开的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

27.除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义,本公开中使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件,“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,还可以包括电性的连接,不管是直接的还是间接的,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

28.请参阅图1-4,本发明提供一种脱色絮凝剂的制备设备,包括制备体1,制备体1的顶端侧壁沿竖直方向开设有制备通道2,制备通道2的内侧壁固定有滑板3,滑板3的底端侧壁沿圆周方向转动连接有对称分布的第一轴体4,第一轴体4的外侧壁沿其长度方向连接有对称分布的搅拌叶5,搅拌叶5与第一轴体4之间垂直设置,搅拌叶5能够对制备体1内部的原料进行搅拌混合,使絮凝剂快速混合制备成型,第一轴体4的顶端位置紧配合固定有调节齿轮一11,滑板3的顶端侧壁正中间转动连接有第二轴体6,第二轴体6的底端延伸至滑板3下方固定有调节齿轮二12,调节齿轮一11与调节齿轮二12之间啮合传动连接,当第二轴体6进行自旋转时能够带动多个第一轴体4进行自旋转,第一轴体4带动搅拌叶5对絮凝剂原料进行快速搅拌混合成型处理,滑板3的上方设置有传动机构。

29.进一步地如图1、图3和图4所示,值得具体说明的是,传动机构包括固定在滑板3顶端侧壁的固定板7,固定板7的一侧侧壁开设有左右贯穿的导向通道,导向通道的内侧壁转动连接有第三轴体8,第三轴体8位于第二轴体6正上方,第二轴体6的顶端固定有锥齿轮一9,第三轴体8的外侧壁紧配合固定有锥齿轮二10,锥齿轮一9与锥齿轮二10之间啮合传动连接,第三轴体8的另一端穿过导向通道固定有导向齿轮17,制备体1的顶端侧壁固定有固定座13,固定座13的底端侧壁固定有导向板15,导向板15靠近导向齿轮17的一侧侧壁沿其长度方向开设有导向齿条16,导向齿轮17进行上下移动过程中与导向齿条16啮合传动带动第三轴体8进行自旋转,从而使第三轴体8通过传动带动第二轴体6以及第一轴体4进行旋转,

第一轴体4带动搅拌叶5进行旋转,使搅拌叶5对絮凝剂原料进行快速搅拌混合成型处理,固定座13的顶端侧壁固定有推杆电机14,推杆电机14的输出轴穿过固定座13与导向板15顶端侧壁固定。

30.进一步地如图2、图3和图4所示,值得具体说明的是,制备通道2的底端侧壁之间滑动连接有下料板,下料板的底端侧壁与制备通道2内侧壁之间连接有密封软体,下料板的底端侧壁固定有循环板18,循环板18的一侧侧壁开设有左右贯穿的循环通道19,循环通道19的两侧侧壁连接有循环齿条20,下料板的底端侧壁固定有连接座23,连接座23的一侧侧壁开设有连接通道,连接通道的内侧壁转动连接有连接轴21,连接轴21的一端延伸至循环通道19内部固定有不完全齿轮22,不完全齿轮22与循环齿条20之间啮合传动连接,当连接轴21进行旋转过程中,不完全齿轮22与循环齿条20之间啮合传动带动循环板18进行上下循环移动,使循环板18带动下料板进行上下循环小幅度移动,对下料板表面的原料进行抖动混合。

31.本方案具备以下工作过程:将絮凝剂原料从进料管30倒入,使絮凝剂原料落入下料板与滑板3之间的空间,然后启动推杆电机14,推杆电机14带动导向板15进行上下循环移动,导向板15带动导向齿条16进行上下循环移动,导向齿条16与导向齿轮17啮合传动带动第三轴体8进行自旋转,第三轴体8带动锥齿轮二10进行旋转,锥齿轮二10与锥齿轮一9之间啮合传动带动第二轴体6进行自旋转处理,第二轴体6带动调节齿轮二12进行自旋转,调节齿轮二12与调节齿条一之间啮合传动带动第一轴体4进行自旋转,第一轴体4带动搅拌叶5进行旋转,使搅拌叶5对絮凝剂原料进行搅拌混合制备处理,同时第三轴体8带动皮带轮二25进行旋转,皮带轮二25与皮带轮一24之间通过传动皮带26进行传动使连接轴21进行自旋转,连接轴21带动不完全齿轮22进行旋转,不完全齿轮22与循环齿条20啮合传动带动循环板18进行上下循环移动,循环板18带动下料板进行上下循环移动,下料板对位于底部的絮凝剂原料进行持续上下抖动,使絮凝剂原料更好的充分混合处理制备,当制备完成后,打开封盖28,使混合制备后的材料从出料管27落入收集箱29内部进行收集。

32.进一步地如图1、图3和图4所示,值得具体说明的是,连接轴21的另一端延伸至制备罐外部固定有皮带轮一24,第三轴体8的另一端固定有皮带轮二25,皮带轮一24与皮带轮二25之间连接有传动皮带26,当第三轴体8进行旋转过程中能够带动连接轴21进行旋转,使连接轴21带动循环板18进行上下循环移动,从而使下料板进行上下循环抖动,增加下料板表面原料进行充分混合处理。

33.进一步地如图1、图2和图4所示,值得具体说明的是,制备罐的外侧壁顶部固定有进料管30,进料管30与制备通道2内部连通,进料管30位置位于滑板3下方位置,下料板的底端侧壁固定有出料管27,出料管27的底端侧壁螺纹连接有封盖28,当封盖28打开时候,能够对下料板与滑板3之间的原料进行自动下料处理,制备罐的底端侧壁开设有出料口,出料口与制备通道2内部连通,制备通道2的底端侧壁放置有收集箱29,且收集箱29位于出料管27正下方,同时出料口能够对收集箱29进行拿取。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。