1.本发明涉及一种真空泵的控制装置以及真空泵的控制方法。

背景技术:

2.在真空泵中,有通过马达来驱动转子旋转以排出气体的真空泵。专利文献1所记载的真空泵中记载了:检测转子轴的轴位移,对检测到的次数进行累计,在累计次数超过规定次数的情况或者累计次数在规定时间内超过规定次数的情况下发出警报。

3.[现有技术文献]

[0004]

[专利文献]

[0005]

专利文献1:日本专利特开2004-150340号公报

技术实现要素:

[0006]

[发明所要解决的问题]

[0007]

根据专利文献1所记载的真空泵,仅基于计测到转子轴的轴位移的累计次数来发出警报,对于其他种类的异常未作考虑。因此,例如在检测到转子轴的轴位移的累计次数超过了规定次数,另一方面,其他种类的异常的发生次数少的情况下,尽管真空泵发生故障的可能性低,但仍会发出警报。即,在以往的泵中,即便在原本不需要产生警报的情况下也有可能产生警报。虽无特别限定,但例如在与警报同时使真空泵停止的结构中,尽管真空泵发生故障的可能性低,但仍会使真空泵停止,从而有可能对利用真空泵进行排气的对象装置的动作造成障碍。而且,在将此种真空泵适用于半导体制造装置的情况下,真空泵的不必要停止会造成制造线停止的重大问题。

[0008]

本发明是为了解决所述以往的问题而完成,其目的在于防止根据仅一种异常的发生次数而误产生重大警报(alarm)的情况。

[0009]

[解决问题的技术手段]

[0010]

本发明的一形态的控制装置是通过马达来驱动转子旋转以排出气体的真空泵的控制装置。控制装置包括控制部。控制部对真空泵中发生的多种异常各自的发生次数进行计数,当多种异常的发生次数分别超过规定阈值时,产生重大警报。

[0011]

[发明的效果]

[0012]

所述的控制装置中,当真空泵中发生的多种真空泵的各异常的发生次数超过规定阈值时,产生重大警报。即,是否产生重大警报,是根据多种异常各自的发生次数来决定。由此,在仅一种异常的发生次数多而其他异常的发生次数少,因而真空泵发生故障的可能性低的情况下,能够防止误产生重大警报。另外,所谓重大警报的产生,未必需要告知给用户(显示或发声等),也可仅存储于存储部中。

附图说明

[0013]

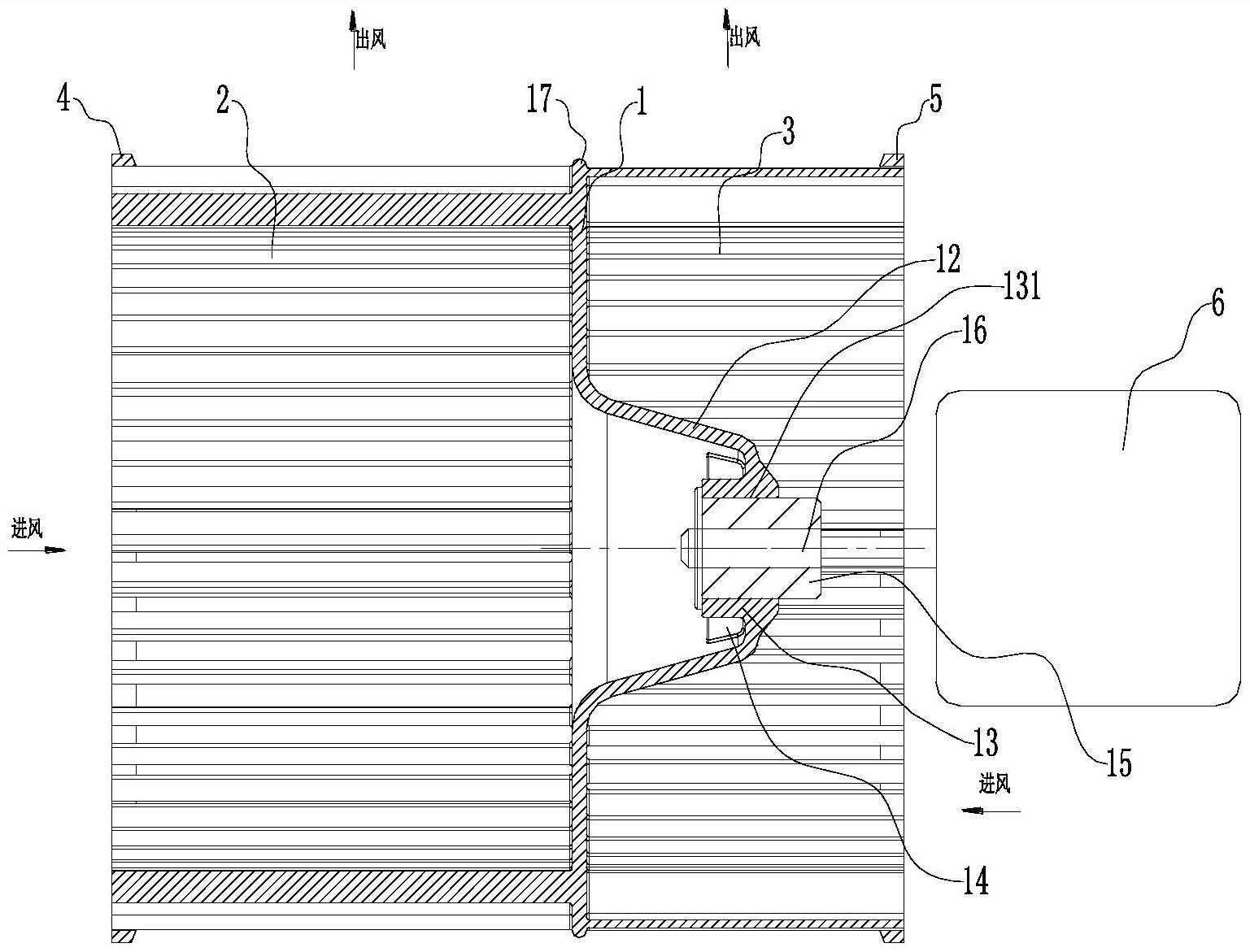

图1是表示真空泵的结构的图。

[0014]

图2是表示控制装置的结构的图。

[0015]

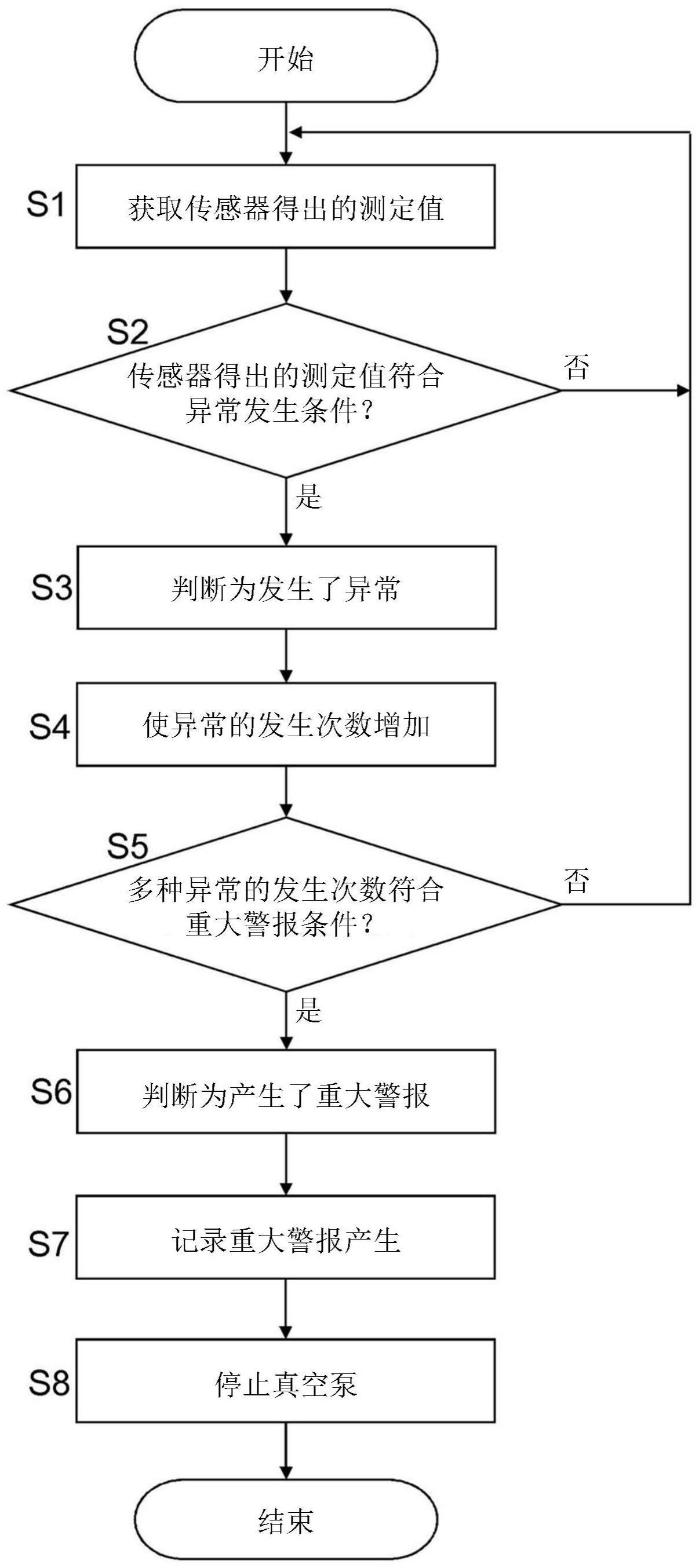

图3是表示真空泵的运行的流程图。

[0016]

图4是表示真空泵1的启动动作的流程图。

[0017]

[符号的说明]

[0018]

1:真空泵

[0019]

2:壳体

[0020]

3:底座

[0021]

4:转子

[0022]

5:定子

[0023]

6:控制装置

[0024]

7:操作装置

[0025]

11:第一端部

[0026]

12:第二端部

[0027]

13:进气口

[0028]

14:底座端部

[0029]

16:排气口

[0030]

21:轴

[0031]

22:转子叶片

[0032]

23:转子圆筒部

[0033]

31:定子叶片

[0034]

32:定子圆筒部

[0035]

33:框体

[0036]

41a~41e:轴承

[0037]

42:马达

[0038]

42a:马达转子

[0039]

42b:马达定子

[0040]

43:转速传感器

[0041]

44a~44c:位移传感器

[0042]

45:马达电流测定装置

[0043]

51:加热器

[0044]

52:温度传感器

[0045]

53:加热器电流测定装置

[0046]

61:存储部

[0047]

62:控制部

[0048]

a1:轴线

[0049]

ah:重大警报产生历史

[0050]

cnt:异常发生计数器

[0051]

con:异常发生条件

[0052]

pw:解除密码

[0053]

rco:重大警报条件

[0054]

s1~s8、s11~s14:步骤

[0055]

sp1:第一内部空间

[0056]

sp2:第二内部空间。

具体实施方式

[0057]

<真空泵的整体结构>

[0058]

使用图1来说明真空泵1。图1是表示真空泵1的结构的图。真空泵1包含壳体2、底座3、转子4、定子5以及控制装置6。

[0059]

壳体2包含第一端部11、第二端部12以及第一内部空间sp1。在第一端部11设有进气口13。第一端部11被安装于排气对象(未图示)。第一内部空间sp1连通于进气口13。第二端部12在转子4的轴线a1的延长方向上位于第一端部11的相反端。第二端部12连接于底座3。底座3包含底座端部14。底座端部14连接于壳体2的第二端部12。

[0060]

转子4连接于轴21。轴21沿轴线a1的延长方向延伸。轴21可旋转地被收纳于底座3。转子4包含多级的转子叶片22与转子圆筒部23。多级的转子叶片22分别连接于轴21。多个转子叶片22在轴线a1的延长方向上彼此隔开间隔而配置。尽管省略图示,但多级的转子叶片22分别以轴21为中心呈辐射状延伸。另外,附图中,仅对多级的转子叶片22中的一个标注了符号,其他转子叶片22的符号予以省略。转子圆筒部23被配置在多级的转子叶片22的下方。转子圆筒部23沿轴线a1的延长方向延伸。

[0061]

定子5包含多级的定子叶片31与定子圆筒部32。多级的定子叶片31连接于壳体2的内表面。多级的定子叶片31在轴线a1的延长方向上彼此隔开间隔而配置。多级的定子叶片31分别配置在多级的转子叶片22之间。尽管省略图示,但多级的定子叶片31分别以轴21为中心呈辐射状延伸。另外,附图中,仅对多级的定子叶片31中的两个标注了符号,其他定子叶片31的符号予以省略。定子圆筒部32以热接触的状态固定于底座3。定子圆筒部32是在转子圆筒部23的径向上,隔开微小的间隙而与转子圆筒部23相对地配置。在定子圆筒部32的内周面,设有螺旋状槽。

[0062]

如图1所示,在转子圆筒部23与定子圆筒部32的排气下游侧的端部的更下游侧,形成有第二内部空间sp2。从安装对象排出的气体被排出至第二内部空间sp2。第二内部空间sp2连通于排气口16。排气口16被设于底座3。在排气口16连接有其他的真空泵(未图示)。

[0063]

控制装置6被收纳在设于底座3下部的框体33的内部,对真空泵1进行控制。而且,控制装置6在由后述的位移传感器44a~位移传感器44c所测定的轴21的浮起位置、由电流值测定装置所测定的供给至马达42的电流值、由转速传感器43所测定的转子4的转速不处于正常值的范围的情况下,产生通知真空泵1中发生了异常的警报或警告。控制装置6是包括中央处理器(central processing unit,cpu)、只读存储器(read only memory,rom)等存储装置、各种接口等的计算机系统。

[0064]

在控制装置6连接有操作装置7。操作装置7是用于输入与真空泵1的控制相关的各种信息的装置。而且,操作装置7也可包括用于显示与真空泵1相关的各种信息的显示器。操作装置7例如是包括输入装置与显示器的操作板。输入装置例如是包括键盘、按钮等的装置和/或能够通过触控屏等的用户操作来输入各种信息的装置。除此以外,操作装置7可为个

人计算机、平板终端、移动终端等的终端。

[0065]

真空泵1包含多个轴承41a~41e、马达42以及转速传感器43。多个轴承41a~41e被安装在底座3的收纳有轴21的位置。多个轴承41a~41e可旋转地支撑转子4。轴承41a、轴承41e例如为滚珠轴承。另一方面,其他的轴承41b~轴承41d为磁性轴承。作为磁性轴承的轴承41b~轴承41d分别包括轴承电磁铁与位移传感器44a~位移传感器44c(图2),通过位移传感器44a~位移传感器44c来检测轴21的浮起位置等。

[0066]

马达42驱动转子4旋转。马达42包含马达转子42a与马达定子42b。马达转子42a被安装于轴21。马达定子42b被安装于底座3。马达定子42b是与马达转子42a相对地配置。在马达42,连接有对被供给至马达42的电流值进行测定的马达电流测定装置45(图2)。转速传感器43对轴21(即,转子4)的转速进行测定。

[0067]

在底座3的外壁,设有用于对底座3的温度进行控制的加热器51以及未图示的冷却水配管。底座3的温度是由温度传感器52进行检测。基于由温度传感器52所检测出的温度,通过加热器51对底座3的加热与流经冷却水配管的冷却水带来的冷却的平衡,来控制底座3的温度。而且,在加热器51,连接有对供给至加热器51的电流进行测定的加热器电流测定装置53(图2)。

[0068]

真空泵1中,多级的转子叶片22与多级的定子叶片31构成涡轮分子泵部。而且,转子圆筒部23与定子圆筒部32构成螺纹槽泵部。真空泵1中,转子4通过马达42而旋转,由此,气体从进气口13流入第一内部空间sp1。第一内部空间sp1的气体通过涡轮分子泵部与螺纹槽泵部被排出至第二内部空间sp2。第二内部空间sp2的气体从排气口16排出。其结果,安装于进气口13的安装对象的内部成为高真空状态。

[0069]

<控制装置的结构>

[0070]

使用图2来说明控制装置6的结构。图2是表示控制装置6的结构的图。控制装置6具有存储部61与控制部62。存储部61是构成控制装置6的存储装置中所设的存储区域的一部分或全部。存储部61存储与真空泵1相关的各种参数、用于控制真空泵1的程序等。具体而言,存储部61存储有异常发生条件con、重大警报条件rco、重大警报产生历史ah以及解除密码pw。异常发生条件con规定用于决定为真空泵1发生了异常的条件。

[0071]

具体而言,异常发生条件con规定了:当由转速传感器43所测定出的转子4的转速成为规定的转速以下时,发生了转子4的转速异常。所述转速异常是与真空泵1的负载相关的异常,表示真空泵1为过载状态。所谓“过载状态”,是指为了使转子4旋转至经决定的转速为止所需的马达42的扭矩比起通常为过大的状态。真空泵1为过载状态例如表示生成物大量堆积在真空泵1的内部的状态。若此状态长期持续,则有可能发生堆积的生成物与真空泵1的转子叶片22接触而损坏转子叶片22的故障。

[0072]

异常发生条件con规定了:当由位移传感器44a~位移传感器44c所测定出的轴21的位置以规定的变动幅度以上发生了变动时、或者当轴21的位置从轴线a1以规定的范围发生了偏离时,轴21(转子4)的位置发生了异常。轴21的位置异常是与真空泵1的振动相关的异常,表示真空泵1产生了振动的状态。当真空泵1产生了振动的情况下,例如真空泵1的转子叶片22有可能与其他零件(例如定子叶片31)等接触。其结果,当真空泵1产生了振动时,转子叶片22(以及定子叶片31)有可能发生损坏。而且,真空泵1产生了振动例如有可能表示生成物大量堆积于真空泵1的转子4的状态。其原因在于,因生成物的堆积导致转子4的平衡

被破坏。

[0073]

异常发生条件con规定了:当由马达电流测定装置45所测定出的马达42的电流值成为规定的值以上时,马达42的电流值发生了异常。所述马达42的电流异常表示马达42正以产生了过大的扭矩的状态而运行。即,马达42的电流异常是与真空泵1的负载相关的异常,表示真空泵1为过载状态。真空泵1为过载状态例如表示生成物大量堆积在真空泵1的内部的状态。

[0074]

异常发生条件con规定了:当由温度传感器52所测定出的底座3的温度为规定温度以下,和/或由加热器电流测定装置53所测定出的加热器51的电流值为规定的值以下时,发生了与真空泵1的温度相关的异常。与真空泵1的温度相关的异常表示了真空泵1的温度调节未能适当进行的状态。若真空泵1的温度调节未能适当进行,则生成物会堆积在真空泵1的内部,所述生成物有可能与转子叶片22接触而导致转子叶片22发生损坏。与温度相关的异常例如多起因于加热器51的断线、温度传感器52的故障等。而且,当真空泵1的温度成为规定的值以上时,通过热控开关(未图示)来停止对加热器51的电力供给。

[0075]

异常发生计数器cnt是表示所述异常的发生次数的信息。具体而言,异常发生计数器cnt表示所述多种异常(与负载相关的异常、与温度相关的异常、与振动相关的异常)各自的发生次数。

[0076]

重大警报条件rco对产生用于使真空泵1的运行模式转变为运行限制模式的警报(称作重大警报)的条件进行规定。运行限制模式是指在产生了重大警报而真空泵1停止后使真空泵1重新启动时,比通常时限制真空泵的运行的运行模式。重大警报条件rco存储所述多种异常各自发生了多少次时产生重大警报。具体而言,重大警报条件rco例如规定了:当与振动相关的异常发生了第一阈值以上,且与负载相关的异常发生了第二阈值以上,且与温度相关的异常发生了第三阈值以上时,产生重大警报。

[0077]

用户可使用操作装置7来任意变更重大警报条件rco中所含的所述第一阈值~第三阈值。而且,用户可使用操作装置7从多种(三种)异常(与负载相关的异常、与温度相关的异常、与振动相关的异常)中任意选择重大警报条件rco中所含的两种以上的异常。由此,可根据使用真空泵1的环境来将重大警报的产生条件设定为最佳。

[0078]

重大警报产生历史ah是表示是否产生了重大警报的信息。重大警报产生历史ah例如可设为下述标记信息,即,在产生了重大警报的情况下为值“1”,在未产生重大警报的情况下为“0”。解除密码pw是用于解除所产生的重大警报的密码。

[0079]

控制部62是包含构成控制装置6的cpu与各种接口的硬件部分,执行真空泵1的控制。控制部62通过执行存储于存储部61中的程序来实现与真空泵1的控制相关的功能。而且,一部分功能也可通过控制部62中所含的硬件来实现。

[0080]

<真空泵的运行>

[0081]

以下,使用图3来说明真空泵1的运行。图3是表示真空泵1的运行的流程图。图3所示的真空泵1的运行是如下情况下的运行:在真空泵1的启动前未产生重大警报,真空泵1的运行模式未变为运行限制模式。此运行是由真空泵1的控制装置6来执行。

[0082]

当真空泵1启动而运行开始时,控制部62在真空泵1的运行过程中分别获取由转速传感器43所测定出的转子4的转速、由位移传感器44a~位移传感器44c所测定出的轴21的位置、由马达电流测定装置45所测定出的马达42的电流值、由温度传感器52所测定出的底

座3的温度、以及由加热器电流测定装置53所测定出的加热器51的电流值(步骤s1)。

[0083]

接下来,控制部62判断在步骤s1中获取的转子4的转速、轴21的位置、马达42的电流值、底座3的温度以及加热器51的电流值是否符合异常发生条件con所示的异常发生的条件。例如,控制部62对这些测定值与异常发生条件con所示的各阈值进行比较(步骤s2)。

[0084]

在所述比较的结果为所述任一个传感器的测定值符合异常发生条件con所示的异常发生的条件,例如,任一个传感器的测定值超过了阈值的情况下(步骤s2中为“是”),控制部62判断为发生了与呈现出跟异常发生条件相符的测定值的项目(转子4的转速、轴21的振动、马达42的电流值、底座3的温度、加热器51的电流值)对应的种类的异常(与真空泵1的振动相关的异常、与转子4的转速相关的异常、与真空泵1的温度相关的异常)(步骤s3)。另外,当判断为发生了异常时,控制部62例如也可发出声音、在操作装置7的显示器上进行发生了异常的意旨的显示等,而通知异常的发生。

[0085]

另一方面,在所述比较的结果为,所述任一个传感器的测定值不符合异常发生条件con所示的异常发生的条件的情况下(步骤s2中为“否”),使真空泵1的运行返回步骤s1。即,控制部62判断为真空泵1未发生异常,而继续真空泵1的运行。

[0086]

当在步骤s3中判断为发生了异常的情况下,控制部62在异常发生计数器cnt中,使在步骤s3中判断为发生的种类的异常的发生次数增加1(步骤s4)。

[0087]

随后,控制部62对异常发生计数器cnt与重大警报条件rco进行比较,判断异常发生计数器cnt所示的多种异常各自的发生次数是否符合重大警报条件rco所示的重大警报的产生条件(步骤s5)。具体而言,例如在异常发生计数器cnt中,当与振动相关的异常的发生次数为第一阈值以上,且与负载相关的异常的发生次数为第二阈值以上,且与温度相关的异常的发生次数为第三阈值以上时,控制部62判断为多种异常各自的发生次数符合重大警报条件rco所示的重大警报的产生条件。

[0088]

在多种异常各自的发生次数符合重大警报的产生条件的情况下(步骤s5中为“是”),控制部62判断为产生了重大警报(步骤s6)。另外,当在步骤s6中判断为产生了重大警报时,控制部62例如也可发出声音、在操作装置7的显示器上进行产生了重大警报的意旨的显示等,而通知重大警报的产生。

[0089]

当判断为产生了重大警报时,控制部62将产生了重大警报的情况记录至存储部61(步骤s7)。具体而言,控制部62在存储于存储部61的重大警报产生历史ah中记录产生了重大警报的意旨。更具体而言,控制部62例如在重大警报产生历史ah中记录值“1”,从而记录重大警报产生标记为“开启(on)”的情况。

[0090]

随后,控制部62使真空泵1停止以作为保护动作(步骤s8)。另外,即便真空泵1停止而真空泵1(控制装置6)的电源被设为断开,记录在重大警报产生历史ah中的信息也不会被重置。即,重大警报产生历史ah被存储于存储部61中的、即便控制装置6的电力供给被中断也能够保持信息的存储区域(例如硬盘驱动器(hard disk drive,hdd)、固态硬盘(solid state drive,ssd)、电可擦可编程只读存储器(electrically erasable programmable read only memory,eeprom)等的非易失存储器的存储区域)。

[0091]

通过执行所述的步骤s1~步骤s8,控制部62能够不仅在一种异常的发生次数,而且在多种异常的发生次数各自超过规定阈值时方才判断为产生了重大警报。其结果,例如在由于仅一种异常的发生次数少于多个其他异常的发生次数而真空泵1发生故障的可能性

低的情况下,能够防止误产生重大警报。

[0092]

而且,通过在多种异常的发生次数各自超过规定阈值时产生重大警报,从而能够对用户敦促真空泵1的修理和/或更换。例如,与真空泵1的振动相关的异常、与转子4的转速相关的异常、与真空泵1的温度相关的异常分别具有与生成物的堆积的关系性,因此在产生重大警报的情况下,能够推测为生成物的堆积过剩,敦促进行去除生成物的检修(overhaul)。

[0093]

<真空泵的启动动作>

[0094]

接下来,使用图4来说明真空泵1的启动动作。图4是表示真空泵1的启动动作的流程图。当真空泵1的电源被接通而真空泵1开始启动时,控制部62判断存储于存储部61中的重大警报产生历史ah是否表示在此次的启动前产生了重大警报(步骤s11)。具体而言,例如控制部62判断重大警报产生历史ah的值是否为“1”,重大警报产生标记是否为“开启(on)”。

[0095]

在重大警报产生历史ah并非表示重大警报的产生的情况下(步骤s11中为“否”),控制部62使真空泵1以通常的运行模式运行(步骤s12)。即,控制部62执行上文说明的步骤s1~步骤s8。

[0096]

另一方面,在重大警报产生历史ah表示了重大警报的产生的情况下(步骤s11中为“是”),控制部62判断真空泵1的运行模式为运行限制模式,使真空泵1以运行限制模式运行。

[0097]

具体而言,控制部62首先从启动开始使真空泵1运行规定时间(步骤s13)。例如,在通过真空泵1来进行抽真空的排气对象为半导体制造工艺中所用的腔室的情况下,控制部62例如从启动开始使真空泵1运行能够执行规定次数的半导体制造工艺的时间。控制部62例如从启动开始使真空泵1运行两小时。

[0098]

在使真空泵1从启动开始运行规定时间后,控制部62使真空泵1停止(步骤s14)。

[0099]

通过如上所述那样在真空泵1的启动时执行所述的步骤s11~步骤s14,从而控制部62能够在真空泵1的启动前产生了重大警报的情况下使其转变为限制真空泵1的运行模式的运行限制模式,防止真空泵1进行通常运行而造成故障。而且,在运行限制模式中,使真空泵1运行规定时间,由此,既能检查真空泵1的运行状态,又能将真空泵1使用规定时间。

[0100]

<重大警报的解除方法>

[0101]

以下,说明在产生重大警报时进行了真空泵1的修理/更换等后解除重大警报的方法。重大警报能够通过用户使用操作装置7来输入专用的密码而解除。

[0102]

具体而言,当使用操作装置7输入了密码时,控制部62对所输入的密码与存储于存储部61中的解除密码pw进行比较。当所述比较的结果为,所输入的密码与解除密码pw一致时,控制部62在重大警报产生历史ah中记录未产生重大警报。具体而言,例如将重大警报产生历史ah的值由“1”变更为“0”,将重大警报产生标记设为“关闭(off)”。

[0103]

通过如上所述那样使用专用的密码来许可重大警报的解除,从而能够防止重大警报被自由解除的情况。其结果,当真空泵1发生故障的可能性高时,能够防止真空泵1不慎运行的情况。

[0104]

以上,对本发明的一实施方式进行了说明,但本发明并不限定于所述实施方式,可在不脱离发明主旨的范围内进行各种变更。

[0105]

关于在运行限制模式中如何限制真空泵1的运行,并不限于只能使真空泵1运行规

定时间,可根据真空泵1的使用环境等来适当设定。

[0106]

所述的实施方式的真空泵1中,涡轮分子泵部也可予以省略。即,真空泵1也可为螺纹槽泵。

[0107]

本领域技术人员当理解,所述的多个例示性的实施方式为以下形态的具体例。

[0108]

(第一形态)控制装置为真空泵的控制装置,所述真空泵通过马达来驱动转子旋转以排出气体。控制装置包括控制部。控制部对真空泵中发生的多种异常各自的发生次数进行计数,在多种异常的发生次数分别超过规定阈值的情况下,产生重大警报。

[0109]

第一形态的控制装置中,当真空泵中发生的多种真空泵的各异常的发生次数超过规定阈值时,产生重大警报。即,是否产生重大警报,是根据多种异常各自的发生次数来决定。由此,在仅一种异常的发生次数多而其他种类的异常的发生次数少,因而真空泵发生故障的可能性低的情况下,能够防止误产生重大警报。另外,所谓重大警报的产生,未必需要告知给用户(显示或发声等),也可仅存储于存储部中。

[0110]

(第二形态)第一形态的控制装置中,控制部在多种异常的发生次数分别超过规定阈值的情况下,使真空泵的运行模式转变为运行限制模式,运行限制模式是在使真空泵停止后重新启动时,比通常时限制真空泵的运行。

[0111]

第二形态的控制装置中,当真空泵中发生的多种异常各自的发生次数超过规定阈值时,真空泵的运行模式转变为运行限制模式。即,是否转变为运行限制模式,是根据多种异常各自的发生次数而决定。由此,在仅一种异常的发生次数多而其他异常的发生次数少,从而真空泵发生故障的可能性低的情况下,能够防止运行模式误转变为运行限制模式。

[0112]

(第三形态)第二形态的控制装置中,也可为,控制部在真空泵的运行模式为运行限制模式的情况下,使真空泵从启动开始运行了规定时间后停止。第二形态的控制装置中,既能检查真空泵的运行状态,又能将真空泵使用规定时间。

[0113]

(第四形态)第二形态或第三形态的控制装置中,控制装置也可还包括存储部。在此情况下,也可为,控制部在产生了重大警报时,将表示产生了重大警报的重大警报产生历史存储至存储部,在重新启动真空泵时,在重大警报产生历史表示了重大警报的产生的情况下,判断真空泵的运行模式为运行限制模式。第四形态的控制装置中,当产生了重大警报时,将此情况存储至存储部中,由此能够掌握在真空泵的重新启动前产生了重大警报的情况,从而能够在重新启动时设为运行限制模式来使真空泵运行。

[0114]

(第五形态)第二形态至第四形态的任一形态的控制装置中,也可为,控制部在输入了专用密码时解除运行限制模式。第五形态的控制装置中,能够防止重大警报被自由解除的情况,从而当真空泵发生故障的可能性高时能够防止真空泵1不慎运行。

[0115]

(第六形态)第一形态至第五形态的任一形态的控制装置中,也可为,规定阈值能够变更。第六形态的控制装置中,能够根据使用真空泵的环境来将重大警报的产生条件(向运行限制模式的转变条件)设定为最佳。

[0116]

(第七形态)第一形态至第六形态的任一形态的控制装置中,也可为,多种异常是从与真空泵的振动相关的异常、与转子的转速相关的异常、与真空泵的温度相关的异常中选择的至少两个异常。第七形态的控制装置中,能够基于会造成真空泵故障的多种异常的发生次数来适当地执行向运行限制模式的转变(重大警报的产生)。例如,与真空泵的振动相关的异常、与转子的转速相关的异常、与真空泵的温度相关的异常分别具有与生成物的

堆积的关系性,因此在产生重大警报的情况下,能够推测生成物的堆积过剩,敦促进行去除生成物的检修。

[0117]

(第八形态)第八形态的控制方法是是真空泵的控制方法,所述真空泵通过马达来驱动转子旋转以排出气体。控制方法包括下述步骤:对真空泵中发生的多种异常各自的发生次数进行计数;以及在多种异常各自的发生次数超过规定阈值的情况下,产生重大警报。

[0118]

第八形态的控制方法中,当真空泵中发生的多种真空泵的各异常的发生次数超过规定阈值时,产生重大警报。即,是否产生重大警报,是根据多种异常各自的发生次数来决定。由此,在仅一种异常的发生次数多而多个其他异常的发生次数少,因而真空泵发生故障的可能性低的情况下,能够防止误产生重大警报。

[0119]

上文中对各种实施方式以及变形例进行了说明,但本发明并不限定于这些内容。而且,各实施方式以及变形例既可分别单独适用,也可组合使用。在本发明的技术思想的范围内想出的其他形态也包含在本发明的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。