1.本技术涉及压缩机领域,具体而言,涉及一种涡旋压缩机及空调。

背景技术:

2.涡旋压缩机属于容积式压缩机,电机驱动曲轴旋转,动涡盘在曲轴的带动下绕静涡盘作公转平动,从而实现密闭容积的周期性变化,达到压缩气体的目的。在这个过程中,曲轴的支撑部件,如轴承、法兰等是压缩机中主要的摩擦接触对。故对于高速变频涡旋压缩机而言,摩擦接触对因摩擦产生的磨损,使得摩擦功耗增加,压缩机性能下降,严重时设备无法正常运行。因此,如何降低压缩机中的磨损亟待解决。

技术实现要素:

3.本技术提供了一种涡旋压缩机及空调,以至少解决降低压缩机中的磨损的技术问题。

4.根据本技术实施例的第一个方面,提供了一种涡旋压缩机,包括:动涡盘,用于与静涡盘啮合,以压缩气体;曲轴,与所述动涡盘连接,用于带动动涡盘转动;曲轴支撑部,用于将所述曲轴约束在预设位置,以使所述曲轴在预设位置转动;所述动涡盘上开设有插入槽,所述曲轴插入在所述插入槽中;所述动涡盘远离所述静涡盘的一端开设有动盘形变槽。

5.可选地,所述动涡盘与所述曲轴之间设有动涡盘轴承;所述动涡盘轴承与所述曲轴的接触面延曲轴轴向的长度l、所述动盘形变槽延曲轴轴向的长度h之间满足:0.1《h/l《0.5;和/或所述动盘形变槽靠近曲轴一侧的槽壁与曲轴外表面之间的径向距离a以及所述动涡盘开设所述动盘形变槽表面的外边缘与曲轴外表面之间的径向距离c之间满足:1mm≤a《c。

6.可选地,所述动盘形变槽为围绕所述曲轴且相对于所述曲轴轴线偏心设置的环形槽。

7.可选地,所述动盘形变槽靠近曲轴一侧的槽壁与涡盘轴承靠近动盘形变槽的槽壁之间的最小径向距离a2满足:1mm≤a2≤6mm;和/或所述动盘形变槽靠近曲轴一侧的槽壁与涡盘轴承靠近动盘形变槽的槽壁之间的最大径向距离a1,以及所述最大径向距离a1所对应的线段与预设水准线之间的角度θ之间满足:a1≥0.5mm,且0.5θmax≤θ≤1.5θmax;其中,θmax为涡旋压缩机压缩气体产生的水平气体力最大时动涡盘转过的角度,预设水准线为动涡盘与静涡盘啮合的点所在的径向线。

8.可选地,所述曲轴支撑部包括主受力段,所述主受力段位于所述曲轴支撑部靠近

所述动涡盘的一端,在所述曲轴转动过程中,所述主受力段相较于其他受力段承载更多的应力;所述主受力段和/或所述曲轴支撑部上与所述主受力段相对的位置开设有第一形变槽。

9.可选地,所述曲轴支撑部包括第一支架和第一衔接件;所述第一衔接件位于所述第一支架与所述曲轴之间,且分别与所述第一支架和所述曲轴连接;所述第一支架用于支撑所述动涡盘,所述第一支架的沿所述曲轴轴向靠近所述动涡盘且与所述第一衔接件相对的一段为所述主受力段,所述第一形变槽开设在所述第一支架靠近所述曲轴的一端。

10.可选地,所述曲轴支撑部还包括第二支架和第二衔接件;所述第一支架和所述第二支架延所述曲轴的轴向间隔设置,所述第二衔接件位于所述第二支架与所述曲轴之间,且分别与所述第二支架和所述曲轴连接。

11.可选地,所述动涡盘位于所述第一支架远离第二支架的一端,或,所述动涡盘位于所述第一支架与第二支架之间。

12.可选地,所述第一支架远离所述动涡盘的一端开设有第二形变槽,和/或,所述第二支架靠近所述动涡盘的一端开设有第三形变槽。

13.可选地,所述第一衔接件为轴承或法兰盘,所述第二衔接件为轴承或法兰盘。

14.根据本技术实施例的第二个方面,提供了一种空调,包括有上述第一方面所述的涡旋压缩机。

15.在本技术实施例中,动涡盘上开设的插入槽使得曲轴能够插入到动涡盘中,使绝大部分应力从动涡盘转移到曲轴上,降低了动涡盘的倾覆力矩,使得动涡盘受到的磨损降低。同时,动涡盘上开设的动盘形变槽能够在动涡盘受力时发生形变,使得零件与零件之间的接触方式成为面接触,而非线接触或点接触,降低了接触应力,从而降低了压缩机中的磨损。

附图说明

16.图1是本技术一种实施例的涡旋压缩机示意图。

17.图2是本技术一种实施例动盘形变槽的截面尺寸图。

18.图3是本技术一种实施例开设环形槽时的涡旋压缩机示意图。

19.图4是本技术一种实施例开设环形槽时的截面尺寸图。

20.图5是涡旋压缩机压缩气体产生的水平气体力曲线图。

21.图6是实施例2中上支架开设形变槽的截面图。

22.图7是实施例3中上支架开设形变槽的截面图。

23.图8是实施例4中下支架开设形变槽的截面图。

24.图9是实施例5中动涡盘开设形变槽的截面图。

25.图10是实施例6中动涡盘开设形变槽的截面图。

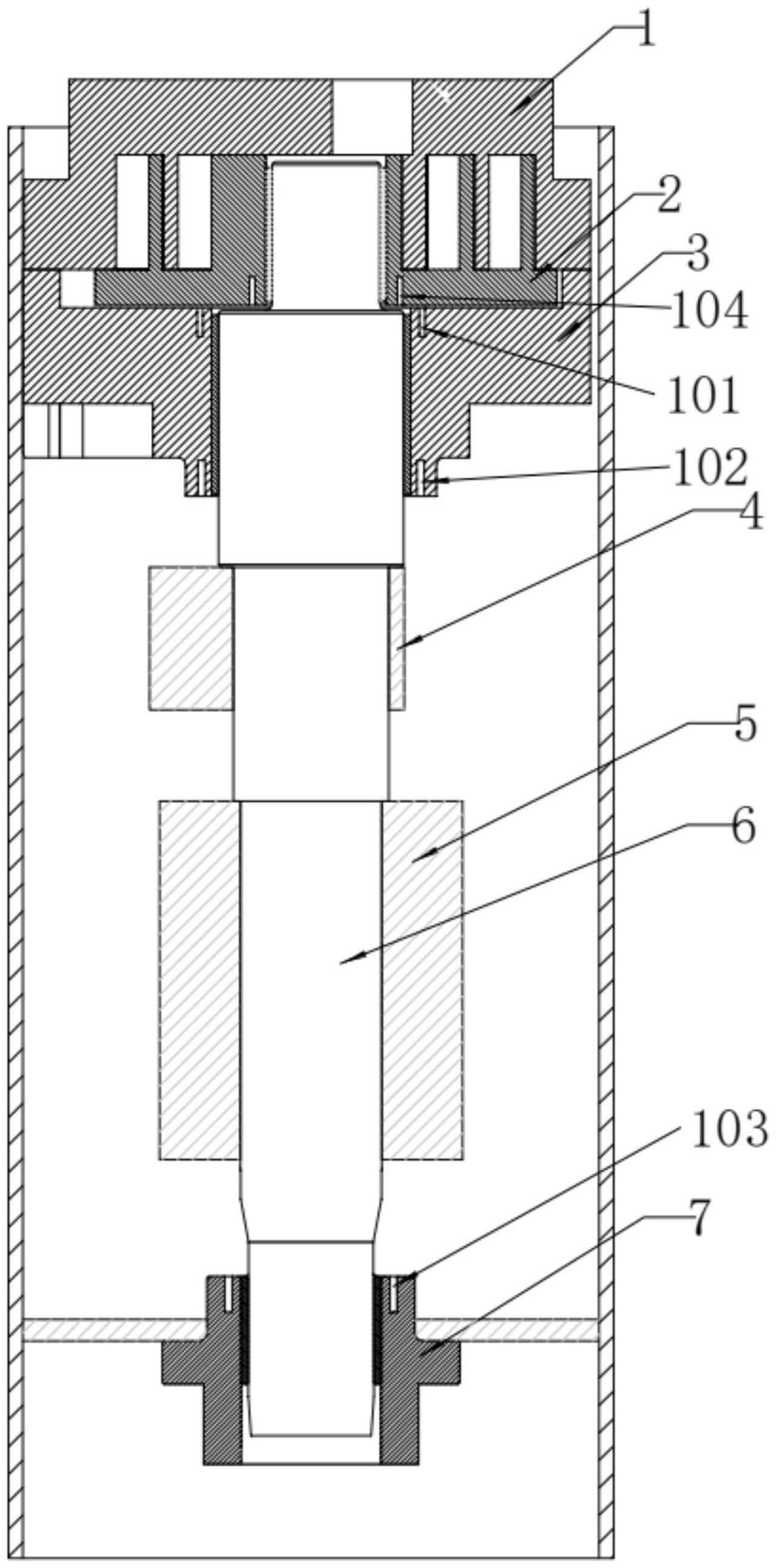

26.1、静涡盘;2、动涡盘;3、第一支架;4、平衡重;5、电机;6、曲轴;7、第二支架;81、动涡盘轴承;82、第一轴承;83、第二轴承;101、第一形变槽;102、第二形变槽;103、第三形变槽;104、动盘形变槽。

具体实施方式

27.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

28.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

29.根据本技术实施例,提供了一种涡旋压缩机实施例,如图1所示,涡旋压缩机包括静涡盘1、动涡盘2、电机5和曲轴6。其中,电机5用于驱动曲轴6旋转,动涡盘2在曲轴6的带动下绕静涡盘1作公转平动,实现密闭容积的周期性变化,达到压缩气体的目的。

30.在一实施例中,涡旋压缩机包括:动涡盘2,用于与静涡盘1啮合,以压缩气体;曲轴6,与所述动涡盘2连接,用于带动动涡盘2转动;曲轴支撑部,用于将所述曲轴6约束在预设位置,以使所述曲轴6在预设位置转动;所述动涡盘2上开设有插入槽,所述曲轴6插入在所述插入槽中;所述动涡盘2远离所述静涡盘1的一端开设有动盘形变槽104。

31.通过上述内容,动涡盘2上开设的插入槽使得曲轴6能够插入到动涡盘2中,使绝大部分应力从动涡盘2转移到曲轴6上,降低了动涡盘2的倾覆力矩,使得动涡盘2受到的磨损降低。同时,动涡盘2上开设的动盘形变槽104能够在动涡盘2受力时发生形变,使得零件与零件之间的接触方式成为面接触,而非线接触或点接触,降低了接触应力,从而降低了压缩机中的磨损。

32.在本技术的另一种实施方式中,所述曲轴支撑部包括主受力段,所述主受力段位于所述曲轴支撑部靠近所述动涡盘2的一端,在所述曲轴6转动过程中,所述主受力段相较于其他受力段承载更多的应力;所述主受力段和/或所述曲轴支撑部上与所述主受力段相对的位置开设有第一形变槽101。

33.在一实施例中,曲轴6在转动的过程中,会向曲轴支撑部中的多个位置传递应力,而曲轴支撑部中的多个受力位置中会有一段承载更多的应力,为了便于说明,将此段曲轴支撑部称为主受力段。需要说明的是,主受力段只是相对其他受力位置而言的主要受力段,因为其承载了更多的应力。具体的,例如曲轴支撑部包括两个支架,两个支架均通过轴承与曲轴6连接,用于将曲轴6约束在预设位置,并且不影响曲轴6的自转。当动涡盘2位于曲轴6的上端时,靠近动涡盘2的支架的上端以及该支架对应的轴承的上端为主受力段;当动涡盘2位于曲轴6的中间段时,靠近动涡盘2的支架上距离动涡盘2更近的一端为主受力段。

34.此外,曲轴支撑部可以包括多个独立的部件,例如在曲轴6的两端均设置有用于支撑曲轴6的支架时,曲轴支撑部可以包括两个支架以及支架与曲轴6之间的轴承。

35.通过上述内容,当曲轴6受力发生形变时,由于第一形变槽101可产生相应的形变,曲轴6与曲轴6外侧的轴承之间的接触方式成为面接触,而非线接触或点接触,降低了接触应力,从而降低了压缩机中的磨损。

36.在本技术的另一种实施方式中,如图1所示,所述曲轴支撑部包括第一支架3和第

一衔接件;所述第一衔接件位于所述第一支架3与所述曲轴6之间,且分别与所述第一支架3和所述曲轴6连接;所述第一支架3用于支撑所述动涡盘2,所述第一支架3的沿所述曲轴6轴向靠近所述动涡盘2且与所述第一衔接件相对的一段为所述主受力段,所述第一形变槽101开设在所述第一支架3靠近所述曲轴6的一端。

37.通过上述内容,在靠近动涡盘2的一端开设第一形变槽101,易于利用第一形变槽101消化曲轴6发生形变产生的应力,最大化提高曲轴6与曲轴6外轴承接触面的面积,降低磨损。

38.在本技术的另一种实施方式中,所述曲轴支撑部还包括第二支架7和第二衔接件;所述第一支架3和所述第二支架7延所述曲轴6的轴向间隔设置在所述曲轴6上;所述第二衔接件位于所述第二支架7与所述曲轴6之间,且分别与所述第二支架7和所述曲轴6连接。

39.在本技术的另一种实施方式中,所述第一支架3远离所述动涡盘2的一端开设有第二形变槽102,和/或,所述第二支架7靠近所述动涡盘2的一端开设有第三形变槽103,和/或,所述动涡盘2远离所述动盘形变槽104的一侧开设有第四形变槽。

40.通过上述步骤,第一支架3和第二支架7均属于曲轴支撑部,在曲轴6发生形变时,第一支架3和第二支架7均会承受因曲轴6形变而传递的应力。在第一支架3、第二支架7以及动涡盘2上开设形变槽,有助于降低曲轴6多个位置对应处的磨损。

41.在本技术的另一种实施方式中,所述第一形变槽的开口方向朝向所述动涡盘2;所述第二形变槽的开口方向与所述第一形变槽的开口方向相反;所述第三形变槽的开口方向朝向所述动涡盘2;所述第四形变槽的开口方向与所述第一形变槽的开口方向相反。

42.通过上述内容,第一形变槽、第二形变槽、第三形变槽均为具有开口的槽,且开口方向均朝向对应开槽主体所受应力较大一端的端面,使得各个形变槽易于随各自的开槽主体发生形变,降低磨损。

43.在本技术的另一种实施方式中,所述第一衔接件为轴承或法兰盘,所述第二衔接件为轴承或法兰盘。

44.通过上述步骤,第一衔接件和第二衔接件均用于衔接曲轴6与支架或用于衔接曲轴6与动涡盘2,采用轴承或法兰盘利于降低成本和柔性机构复杂度,同时有助于提高曲轴6转动稳定性。

45.在本技术的另一种实施方式中,如图2所示,所述动涡盘2与所述曲轴6之间设有动涡盘轴承81。

46.所述动涡盘轴承81与所述曲轴6的接触面延曲轴轴向的长度l、所述动盘形变槽104延曲轴轴向的长度h之间满足:0.1《h/l《0.5;和/或所述动盘形变槽104靠近曲轴6一侧的槽壁与曲轴6外表面之间的径向距离a以及所述动涡盘2开设所述动盘形变槽104表面的外边缘与曲轴6外表面之间的径向距离c之间满足:1mm≤a《c。

47.通过上述内容,通过关系式限制动盘形变槽104的尺寸,有助于保证动涡盘2结构的强度,使动涡盘2的结构强度不会因开设动盘形变槽104而削弱,同时又使动盘形变槽104

能够提供充分的缓冲空间。

48.在本技术的另一种实施方式中,如图3所示,所述动盘形变槽104为围绕所述曲轴6且相对于所述曲轴6轴线偏心设置的环形槽。

49.通过上述内容,根据压缩腔受力特性,将动盘形变槽104设置为偏心槽,有助于进一步增大曲轴6与轴承接触面的面积,降低轴承处的接触应力,使载荷分布更加合理,降低压缩机中的磨损。

50.在本技术的另一种实施方式中,如图4所示,所述动盘形变槽104靠近曲轴6一侧的槽壁与涡盘轴承靠近动盘形变槽104的槽壁之间的最小径向距离a2满足:1mm≤a2≤6mm;和/或所述动盘形变槽104靠近曲轴6一侧的槽壁与涡盘轴承靠近动盘形变槽104的槽壁之间的最大径向距离a1,以及所述最大径向距离a1所对应的线段与预设水准线之间的角度θ之间满足:a1≥0.5mm,且0.5θmax≤θ≤1.5θmax;其中,θmax为涡旋压缩机压缩气体产生的水平气体力最大时动涡盘2转过的角度,预设水准线为动涡盘2与静涡盘1啮合的点所在的径向线。

51.具体的,动涡盘2与静涡盘1啮合的点即动静涡盘1吸气结束的闭合点,该点位于的动涡盘2横截面圆心的径向线为预设水准线。

52.为了便于理解,如图5所示,为涡旋压缩机压缩气体产生的水平气体力曲线,图5中的θmax为200

°

,偏心设置的动盘形变槽104的θ满足150

°

≤θ≤250

°

。

53.在本技术的另一种实施方式中,所述动盘形变槽104延所述曲轴6轴向的截面为矩形、v形或梯形。

54.在本技术的另一种实施方式中,所述动盘形变槽104为完整的环形槽、小于360度的环形槽或椭圆形槽。

55.在本技术的另一种实施方式中,第一形变槽101、第二形变槽102和第三形变槽103均为偏心槽。

56.为了便于理解,对不同情况下的柔性机构结构进行说明。

57.实施例1如图1所示,动涡盘2位于曲轴6的上端,静涡盘1位于动涡盘2远离曲轴6的一侧。第一支架3实际为上支架,第二支架7实际为下支架,曲轴6与动涡盘2之间设置有用于衔接曲轴6与动涡盘2的动涡盘轴承81;曲轴6与上支架之间设置有用于衔接曲轴6与上支架的第一轴承82,即上支架轴承;曲轴6与下支架之间设置有用于衔接曲轴6与下支架的第二轴承83,即下支架轴承。曲轴6上设置有平衡重4和电机5。

58.在动涡盘2的下端面开设有动盘形变槽104;在上支架上端面开设有第一形变槽101;在上支架下端面开设有第二形变槽102;在下支架下端面开设有第三形变槽103。

59.即在本实施例中,共开设有四个形变槽,用于最大化降低压缩机中的磨损,使曲轴6发生形变后,四个形变槽能够为相应的形变部件提供形变空间,保证压缩机的性能。

60.需要说明的是,下述实施例中的上和下均以图1中的方向为标准。

61.实施例2如图6所示,在动涡盘2位于上支架远离下支架的一侧时(即动涡盘2位于曲轴6上

端时),对于上支架,仅在其上端面开设第一形变槽101。

62.实施例3如图7所示,在动涡盘2位于上支架与下支架之间时,对于上支架,仅在其下端面开设第一形变槽101。

63.实施例4如图8所示,无论动涡盘2位于曲轴6何处,对于下支架,均在下支架的上端面开设第三形变槽103。

64.实施例5如图9所示,无论动涡盘2位于曲轴6何处,对于动涡盘2,均在动涡盘2的下端面开设动盘形变槽104。

65.实施例6如图10所示,与实施例5不同的是,对于动涡盘2,动盘形变槽104采用偏心槽。

66.本技术实施例还提供一种空调,包括有上述所述的涡旋压缩机。

67.上述本技术实施例序号仅仅为了描述,不代表实施例的优劣。

68.在本技术的上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

69.以上所述仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。