一种无c柱后侧围d柱接头结构及车辆

技术领域

1.本发明涉及汽车车身骨架技术领域,具体涉及一种无c柱后侧围d柱接头结构及车辆。

背景技术:

2.汽车的a柱、b柱、c柱,是承载式车身乘员舱的重要组成部分,也是汽车上主要的受力部件,可以说是这几对支柱支撑着整个车身,是支撑和稳定车身结构的重要钢梁组成部分。

3.而对于suv(sport utility vehicle,运动型多用途汽车)或者mpv(multi-purpose vehicles,多用途汽车)车型来说,还会存在d柱。然而,通常有c柱的车身结构中,由于c柱的存在,d柱接头在后侧围区域的结构强度及扭转刚度贡献量较低。

4.比如现有技术中的公开的方案中,通常会采用分体式组合焊接方式,将后侧围内板、后侧围上角连接板、d柱内板、d柱下角板、后轮罩外板主体、后轮罩内板、c柱上加强板和后轮罩上支撑板等主要结构件焊接而成,从而对车身刚度和强度起到支撑作用。

5.为了节省成本和降低整体重量,可以考虑去除c柱,靠d柱提供后侧围区域的结构强度及扭转刚度。然而在上述方案中,如果去掉c柱将不能有效的支撑白车身总成满足刚度和强度的要求,从而难以在保证后侧围区域的结构强度和扭转刚度的同时,降低车辆的成本和重量。

技术实现要素:

6.针对现有技术中存在的缺陷,本发明第一方面提供一种无c柱后侧围d柱接头结构,其可以在没有c柱的情形下,还可以同时保证后侧围区域的结构强度和扭转刚度。

7.为达到以上目的,本发明采取的技术方案是:

8.一种无c柱后侧围d柱接头结构,包括顶盖边梁总成、顶盖后横梁总成和d柱总成,还包括:

9.经后轮罩上部形成的加强结构腔体;以及

10.d柱接头件,其位于所述顶盖边梁总成、顶盖后横梁总成和d柱总成的交汇处,并通过四通的方式将所述顶盖边梁总成、顶盖后横梁总成、d柱总成和加强结构腔体连接为一个整体。

11.一些实施例中,所述加强结构腔体包括后支柱里板下段和后轮罩里板加强板。

12.一些实施例中,所述顶盖边梁总成包括顶盖边梁外板和顶盖边梁内板;

13.所述顶盖后横梁总成包括顶盖后横梁外板和顶盖后横梁内板;

14.所述d柱总成包括d柱加强板外板和d柱内板中段;

15.所述d柱接头件包括d柱外加强板和d柱内加强板;

16.所述d柱外加强板与顶盖边梁外板、顶盖后横梁外板、d柱加强板外板和后支柱里板下段相连;

17.所述d柱内加强板与顶盖边梁内板、顶盖后横梁内板、d柱内板中段和后轮罩里板加强板相连。

18.一些实施例中,所述d柱外加强板与顶盖边梁外板、顶盖后横梁外板、d柱加强板外板和后支柱里板下段通过点焊和结构胶连接形成后侧围d柱区域外板骨架结构;

19.所述d柱内加强板与顶盖边梁内板、顶盖后横梁内板、d柱内板中段和后轮罩里板加强板通过点焊和结构胶连接形成d柱区域内板骨架结构;

20.所述后侧围d柱区域外板骨架结构和d柱区域内板骨架结构通过点焊和结构胶连接。

21.一些实施例中,所述d柱接头件沿车辆的x向与所述顶盖边梁总成相连;

22.所述d柱接头件沿车辆的y向与所述顶盖后横梁总成相连;

23.所述d柱接头件沿车辆的z向与所述加强结构腔体相连;

24.所述d柱接头件沿着xoz平面与所述d柱总成倾斜相连。

25.一些实施例中,所述d柱总成与车辆的z向的夹角为60~65

°

。

26.一些实施例中,所述d柱总成与车辆的z向方向的夹角为63

°

。

27.一些实施例中,所述d柱外加强板的厚度为1.5mm-2mm。

28.一些实施例中,所述d柱接头件设有用于与所述顶盖边梁总成、顶盖后横梁总成、d柱总成和加强结构腔体连接的焊接搭接量。

29.本发明第二方面提供一种车辆,其可以在没有c柱的情形下,还可以同时保证后侧围区域的结构强度和扭转刚度。

30.为达到以上目的,本发明采取的技术方案是:

31.一种车辆,包括无c柱后侧围d柱接头结构,所述无c柱后侧围d柱接头结构,包括顶盖边梁总成、顶盖后横梁总成、d柱总成、经后轮罩上部形成的加强结构腔体;以及

32.d柱接头件,其位于所述顶盖边梁总成、顶盖后横梁总成和d柱总成的交汇处,并通过四通的方式将所述顶盖边梁总成、顶盖后横梁总成、d柱总成和加强结构腔体连接为一个整体。

33.一些实施例中,所述加强结构腔体包括后支柱里板下段和后轮罩里板加强板。

34.一些实施例中,所述顶盖边梁总成包括顶盖边梁外板和顶盖边梁内板;

35.所述顶盖后横梁总成包括顶盖后横梁外板和顶盖后横梁内板;

36.所述d柱总成包括d柱加强板外板和d柱内板中段;

37.所述d柱接头件包括d柱外加强板和d柱内加强板;

38.所述d柱外加强板与顶盖边梁外板、顶盖后横梁外板、d柱加强板外板和后支柱里板下段相连;

39.所述d柱内加强板与顶盖边梁内板、顶盖后横梁内板、d柱内板中段和后轮罩里板加强板相连。

40.一些实施例中,所述d柱外加强板与顶盖边梁外板、顶盖后横梁外板、d柱加强板外板和后支柱里板下段通过点焊和结构胶连接形成后侧围d柱区域外板骨架结构;

41.所述d柱内加强板与顶盖边梁内板、顶盖后横梁内板、d柱内板中段和后轮罩里板加强板通过点焊和结构胶连接形成d柱区域内板骨架结构;

42.所述后侧围d柱区域外板骨架结构和d柱区域内板骨架结构通过点焊和结构胶连

接。

43.一些实施例中,所述d柱接头件沿车辆的x向与所述顶盖边梁总成相连;

44.所述d柱接头件沿车辆的y向与所述顶盖后横梁总成相连;

45.所述d柱接头件沿车辆的z向与所述加强结构腔体相连;

46.所述d柱接头件沿着xoz平面与所述d柱总成倾斜相连。

47.一些实施例中,所述d柱总成与车辆的z向的夹角为60~65

°

。

48.一些实施例中,所述d柱总成与车辆的z向方向的夹角为63

°

。

49.一些实施例中,所述d柱外加强板的厚度为1.5mm-2mm。

50.一些实施例中,所述d柱接头件设有用于与所述顶盖边梁总成、顶盖后横梁总成、d柱总成和加强结构腔体连接的焊接搭接量。

51.本发明中的无c柱后侧围d柱接头结构,包括顶盖边梁总成、顶盖后横梁总成和d柱总成,还包括:经后轮罩上部形成的加强结构腔体,以及d柱接头件,d柱接头件位于所述顶盖边梁总成、顶盖后横梁总成和d柱总成的交汇处,并通过四通的方式将所述顶盖边梁总成、顶盖后横梁总成、d柱总成和加强结构腔体连接为一个整体。从而,对无c柱造型的车身结构,采用d柱接头件5作为一个四通结构件,并在后轮罩上部形成一条独立的且与后d柱总成3一起共同组成一个局部的加强结构,介于传统c柱与d柱之间,使“后轮罩梁 d柱接头件 d柱总成”取代传统的后侧围区域“c柱 d柱”的加强结构,重构了整个后侧围区域的载荷传导路径,有效提升了后侧围区域扭转刚度及结构强度。

附图说明

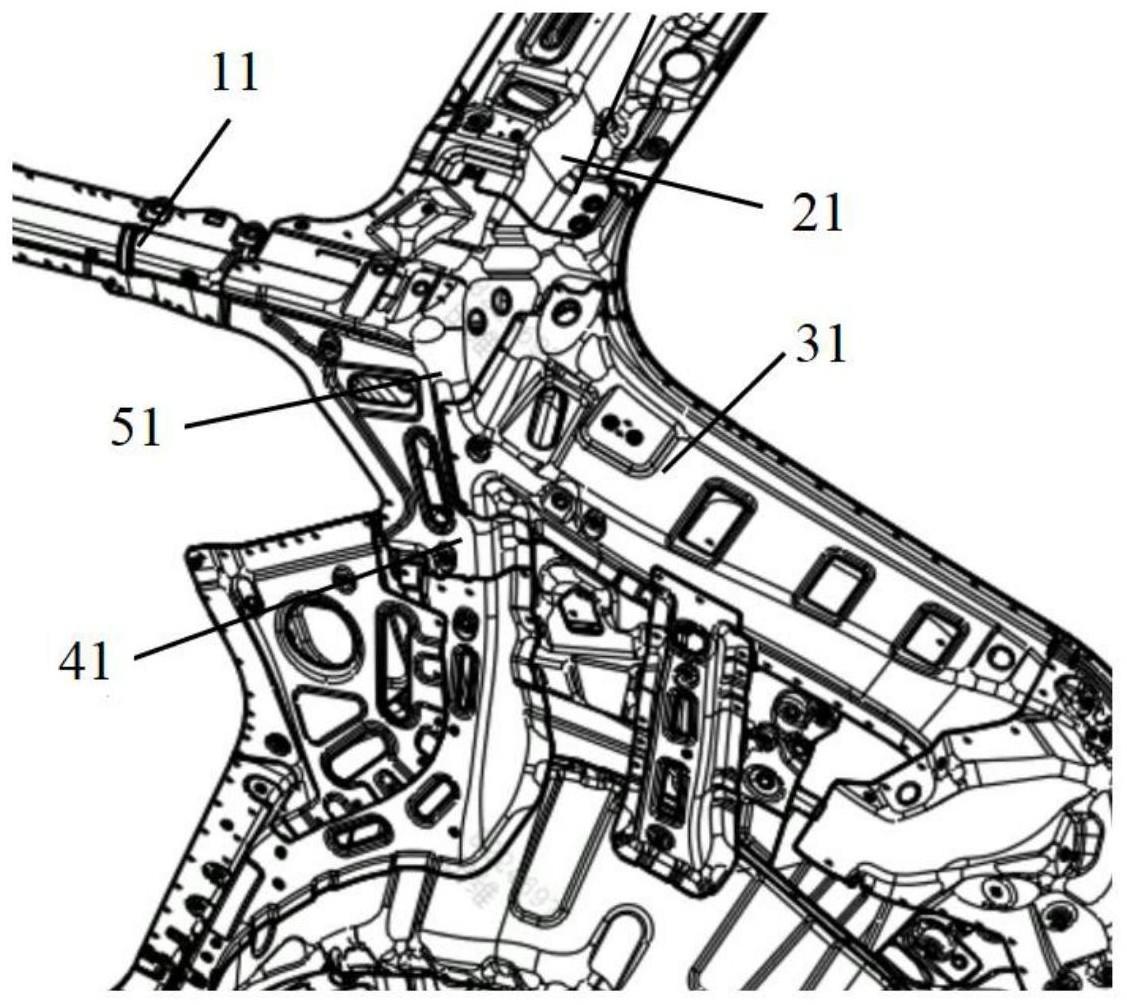

52.图1为本发明实施例中无c柱后侧围d柱接头结构整体结构图;

53.图2为本发明实施例中无c柱后侧围d柱接头结构车外侧俯视时的结构示意图;

54.图3为本发明实施例中无c柱后侧围d柱接头结构车内侧仰视时的结构示意图;

55.图4为本发明实施例中无c柱后侧围d柱接头结构剖视方位示意图;

56.图5为本发明实施例中图4中沿a-a方向的剖视图;

57.图6为本发明实施例中图4中沿b-b方向的剖视图;

58.图7为本发明实施例中图4中沿c-c方向的剖视图;

59.图8为本发明实施例中图4中沿d-d方向的剖视图。

60.图中:1、顶盖边梁总成;11、顶盖边梁外板;12、顶盖边梁内板;2、顶盖后横梁总成;21、顶盖后横梁外板;22、顶盖后横梁内板;3、d柱总成;31、d柱加强板外板;32、d柱内板中段;4、加强结构腔体;41、后支柱里板下段;42、后轮罩里板加强板;5、d柱接头件;51、d柱外加强板;52、d柱内加强板。

具体实施方式

61.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

62.值得说明的是,c柱指的是车的后排座椅左右两侧的车顶与车身连接的柱子,其直

接关系到侧后方碰撞形变与危害。而对于suv或者mpv车型来说,还会存在d柱,d柱通常在后小窗和后挡风玻璃交接处。通常来说c柱和d柱会一起提供后侧围区域的结构强度和扭转刚度,但是c柱起到的贡献比例更大,由于c柱的存在,d柱在后侧围区域的结构强度及扭转刚度贡献量较低。这样一来,如果一旦取消c柱,单独靠d柱很难保证后侧围区域的结构强度和扭转刚度。

63.为解决上述技术问题,参见图1至图3所示,本发明实施例提供一种无c柱后侧围d柱接头结构,包括顶盖边梁总成1、顶盖后横梁总成2、d柱总成3、经后轮罩上部形成的加强结构腔体4和d柱接头件5。

64.其中,d柱接头件5位于所述顶盖边梁总成1、顶盖后横梁总成2和d柱总成3的交汇处,并通过四通的方式将所述顶盖边梁总成1、顶盖后横梁总成2、d柱总成3和加强结构腔体4连接为一个整体。

65.也就是说,对无c柱造型的车身结构,本发明实施例采用d柱接头件5作为一个四通结构件,并在后轮罩上部形成一条独立的且与后d柱总成3一起共同组成一个局部的加强结构,介于传统c柱与d柱之间,使“后轮罩梁 d柱接头件 d柱总成”取代传统的后侧围区域“c柱 d柱”的加强结构,重构了整个后侧围区域的载荷传导路径,有效提升了后侧围区域扭转刚度及结构强度。

66.具体实现时,可以在后轮罩内外板区域增加一道由后支柱里板下段41和后轮罩里板加强板42组成加强结构腔体4,从而对后侧围区域的结构强度及扭转刚度的提升起到较好的支撑。

67.此外,值得说明的是,本发明实施例中d柱接头件5与顶盖边梁总成1、顶盖后横梁总成2、d柱总成3和加强结构腔体4的连接方位分别是:

68.所述d柱接头件5沿车辆的x向与所述顶盖边梁总成1相连;所述d柱接头件5沿车辆的y向与所述顶盖后横梁总成2相连;所述d柱接头件5沿车辆的z向与所述加强结构腔体4相连;所述d柱接头件5沿着xoz平面与所述d柱总成3倾斜相连。值得说明的是,车辆的x向指的是车辆的长度方向,车辆的y向指的是车辆的宽度方向,车辆的z向指的是车辆的高度方向。

69.为了实现d柱接头件5以四通的方式将所述顶盖边梁总成1、顶盖后横梁总成2、d柱总成3和加强结构腔体4连接为一个整体。一些实施例中,所述顶盖边梁总成1包括顶盖边梁外板11和顶盖边梁内板12;所述顶盖后横梁总成2包括顶盖后横梁外板21和顶盖后横梁内板22;所述d柱总成3包括d柱加强板外板31和d柱内板中段32;所述d柱接头件5包括d柱外加强板51和d柱内加强板52。

70.然后,d柱外加强板51同时与顶盖边梁外板11、顶盖后横梁外板21、d柱加强板外板31和后支柱里板下段41相连接,d柱内加强板52同时与顶盖边梁内板12、顶盖后横梁内板22、d柱内板中段32和后轮罩里板加强板42相连接。同时后轮罩里板加强板42与后支柱里板下段41在后轮罩上部区域进行焊接形成腔体结构,使得以d柱接头件5为中心的4个方向的立柱均形成合理的腔体结构。

71.可以理解的是,后轮罩里板加强板42与后支柱里板下段41在后轮罩上部区域焊接形成的腔体,加上更大前倾角度的d柱内外板焊接总成,侧围区域的整体结构强度可等效传统有c柱的后侧围区域的结构强度,从而达到了无c柱后侧围区域的结构设计目标。

72.优先地,一些实施例中,所述d柱外加强板51与顶盖边梁外板11、顶盖后横梁外板

21、d柱加强板外板31和后支柱里板下段41通过点焊和结构胶连接形成后侧围d柱区域外板骨架结构。所述d柱内加强板52与顶盖边梁内板12、顶盖后横梁内板22、d柱内板中段32和后轮罩里板加强板42通过点焊和结构胶连接形成d柱区域内板骨架结构;所述后侧围d柱区域外板骨架结构和d柱区域内板骨架结构通过点焊和结构胶连接。

73.具体的,参见图4所示,图4是d柱接头件5的四通结构与周边件配合关系局部。图5中,d柱外加强板51与d柱内加强板52、顶盖边梁外板11及顶盖边梁内板12通过焊接及结构胶进行连接,以加强顶盖边梁局部刚强度。图6中,d柱外加强板51与顶盖后横梁外板21、顶盖后横梁内板22及d柱内加强板52通过焊接及结构胶进行连接,以加强顶盖后横梁刚强度,提升后门洞扭转刚度。图7中,d柱内加强板52与d柱内板中段32、d柱加强板外板31通过焊接及结构胶连接,从而增强了d柱腔体结构,提升了d柱刚度。图8中,d柱外加强板51与后支柱里板下段41、后轮罩里板加强板42及d柱内加强板52通过焊接及结构胶连接,在后轮罩上部形成一条独立的且与后d柱一起共同组成一个局部的加强结构,对后侧围区域的结构强度及扭转刚度的提升起到了较好的支撑。

74.应当说明的是,除了点焊和结构胶连接之外,还可以采用其他连接方式,将上述零部件连接成一个整体,本发明实施例在此不做限制。

75.此外,一些实施例中,所述d柱总成3与车辆的z向的夹角为60~65

°

。优选地,d柱总成3与车辆的z向的夹角为63

°

。通常来说,现有技术中d柱总成3与车辆的z向的夹角在40~55

°

左右,本发明中对d柱总成的前倾角进行增大,一方面符合造型需要,另一方面,通过对d柱接头进行“四通”结构创新,有效结合造型上的d柱前倾角度加大的特征,利用低成本低重量的方案,加强车身结构,有效的提升了后侧围区域的结构强度和扭转刚度,从而整体提升白车身的性能目标。

76.一些实施例中,为了便于d柱接头件5与顶盖边梁总成1、顶盖后横梁总成2、d柱总成3和加强结构腔体4更好地进行连接。所述d柱接头件5设有用于与所述顶盖边梁总成1、顶盖后横梁总成2、d柱总成3和加强结构腔体4连接的焊接搭接量。即d柱接头件5沿着四通对应的四个方向均设有焊接搭接量。

77.此外,一些实施例中,所述d柱外加强板51的厚度为1.5mm-2mm。值得说明的是,d柱外加强板51的厚度可以根据需要合理设置,本发明实施例在此不做限制。

78.综上所述,本发明中的无c柱后侧围d柱接头结构,包括顶盖边梁总成1、顶盖后横梁总成2和d柱总成3,还包括:经后轮罩上部形成的加强结构腔体4,以及d柱接头件5,d柱接头件5位于所述顶盖边梁总成1、顶盖后横梁总成2和d柱总成3的交汇处,并通过四通的方式将所述顶盖边梁总成1、顶盖后横梁总成2、d柱总成3和加强结构腔体4连接为一个整体。从而,对无c柱造型的车身结构,采用d柱接头件5作为一个四通结构件,并在后轮罩上部形成一条独立的且与后d柱总成3一起共同组成一个局部的加强结构,介于传统c柱与d柱之间,使“后轮罩梁 d柱接头件 d柱总成”取代传统的后侧围区域“c柱 d柱”的加强结构,重构了整个后侧围区域的载荷传导路径,有效提升了后侧围区域扭转刚度及结构强度。

79.与此同时,本发明实施例还提供一种车辆,其包括无c柱后侧围d柱接头结构。

80.其中,一种无c柱后侧围d柱接头结构,包括顶盖边梁总成1、顶盖后横梁总成2和d柱总成3,还包括:

81.经后轮罩上部形成的加强结构腔体4;以及

82.d柱接头件5,其位于所述顶盖边梁总成1、顶盖后横梁总成2和d柱总成3的交汇处,并通过四通的方式将所述顶盖边梁总成1、顶盖后横梁总成2、d柱总成3和加强结构腔体4连接为一个整体。

83.一些实施例中,所述加强结构腔体4包括后支柱里板下段41和后轮罩里板加强板42。

84.一些实施例中,所述顶盖边梁总成1包括顶盖边梁外板11和顶盖边梁内板12;

85.所述顶盖后横梁总成2包括顶盖后横梁外板21和顶盖后横梁内板22;

86.所述d柱总成3包括d柱加强板外板31和d柱内板中段32;

87.所述d柱接头件5包括d柱外加强板51和d柱内加强板52;

88.所述d柱外加强板51与顶盖边梁外板11、顶盖后横梁外板21、d柱加强板外板31和后支柱里板下段41相连;

89.所述d柱内加强板52与顶盖边梁内板12、顶盖后横梁内板22、d柱内板中段32和后轮罩里板加强板42相连。

90.一些实施例中,所述d柱外加强板51与顶盖边梁外板11、顶盖后横梁外板21、d柱加强板外板31和后支柱里板下段41通过点焊和结构胶连接形成后侧围d柱区域外板骨架结构;

91.所述d柱内加强板52与顶盖边梁内板12、顶盖后横梁内板22、d柱内板中段32和后轮罩里板加强板42通过点焊和结构胶连接形成d柱区域内板骨架结构;

92.所述后侧围d柱区域外板骨架结构和d柱区域内板骨架结构通过点焊和结构胶连接。

93.一些实施例中,所述d柱接头件5沿车辆的x向与所述顶盖边梁总成1相连;

94.所述d柱接头件5沿车辆的y向与所述顶盖后横梁总成2相连;

95.所述d柱接头件5沿车辆的z向与所述加强结构腔体4相连;

96.所述d柱接头件5沿着xoz平面与所述d柱总成3倾斜相连。

97.一些实施例中,所述d柱总成3与车辆的z向的夹角为60~65

°

。

98.一些实施例中,所述d柱总成3与车辆的z向方向的夹角为63

°

。

99.一些实施例中,所述d柱外加强板51的厚度为1.5mm-2mm。

100.一些实施例中,所述d柱接头件5设有用于与所述顶盖边梁总成1、顶盖后横梁总成2、d柱总成3和加强结构腔体4连接的焊接搭接量。

101.综上所述,本发明中的车辆包括无c柱后侧围d柱接头结构,无c柱后侧围d柱接头结构包括顶盖边梁总成1、顶盖后横梁总成2和d柱总成3,还包括:经后轮罩上部形成的加强结构腔体4,以及d柱接头件5,d柱接头件5位于所述顶盖边梁总成1、顶盖后横梁总成2和d柱总成3的交汇处,并通过四通的方式将所述顶盖边梁总成1、顶盖后横梁总成2、d柱总成3和加强结构腔体4连接为一个整体。从而,对无c柱造型的车身结构,采用d柱接头件5作为一个四通结构件,并在后轮罩上部形成一条独立的且与后d柱总成3一起共同组成一个局部的加强结构,介于传统c柱与d柱之间,使“后轮罩梁 d柱接头件 d柱总成”取代传统的后侧围区域“c柱 d柱”的加强结构,重构了整个后侧围区域的载荷传导路径,有效提升了后侧围区域扭转刚度及结构强度。

102.在本技术的描述中,需要说明的是,术语“上”、“下”等指示的方位或位置关系为基

于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

103.需要说明的是,在本技术中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

104.以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。