1.本发明涉及车辆配件技术领域,具体涉及一种车身框架结构以及车辆。

背景技术:

2.随着车辆技术的发展,用户对于车辆的行驶性能和驾驶体验要求也越来越高。在车辆中,前悬置安装点的动刚度直接影响行驶性能,为给用户带来越来越好的驾驶体验,前悬置安装点的动刚度的要求也越来越高。

3.现有技术中,为了便于车身的轻量化设计,可以将前悬置安装横梁总成通过连接板连接在机舱纵梁上。具体的,前悬置安装横梁总成连接在连接板的底部,连接板的顶部则可以与机舱纵梁连接,即,所述前悬置安装总成通过两级连接关系与机舱纵梁进行连接,z向力臂较长,承力效果较差,前悬置安装点动刚度较低,极大的降低了用户对于车辆的驾驶体验。

技术实现要素:

4.本发明的目的之一在于提供一种车身框架结构,以解决现有技术中前悬置安装点动刚度较低,极大的降低了用户对于车辆的驾驶体验的问题;目的之二在于提供一种车辆。

5.为了实现上述目的,本发明采用的技术方案如下:

6.一种车身框架结构,所述车身框架结构包括:前悬置安装横梁总成以及机舱纵梁总成;其中,

7.所述前悬置安装横梁总成包括:前悬置安装横梁、前悬置固定支架以及两个前悬置安装横梁加强件,所述前悬置固定支架焊接在所述前悬置安装横梁上,所述前悬置固定支架上设置前悬置安装点,两个前悬置安装横梁加强件分别连接在所述前悬置安装横梁的两端;

8.所述机舱纵梁总成包括两个机舱纵梁和两个前悬置安装横梁连接件,一个所述前悬置安装横梁连接件连接在一个所述机舱纵梁上,所述机舱纵梁和所述前悬置安装横梁连接件皆与所述前悬置安装横梁加强件连接。

9.进一步,所述前悬置安装横梁为管梁结构。

10.进一步,所述前悬置固定支架至少包绕部分所述前悬置安装横梁,并焊接连接于所述前悬置安装横梁;

11.所述前悬置安装横梁在与所述前悬置固定支架对应的位置设置有避让凸台,所述避让凸台与所述前悬置固定支架抵接,以缩短所述前悬置安装点与所述前悬置安装横梁的轴线的距离。

12.进一步,所述避让凸台朝向所述前悬置安装横梁的轴线凹陷。

13.进一步,所述前悬置固定支架的两侧皆设置有加强筋,所述加强筋用于增强所述前悬置固定支架的强度。

14.进一步,所述前悬置安装横梁加强件包括套接部以及设置在所述套接部两侧的翻

边部;其中,

15.所述套接部成“u”型状分布,所述套接部套接在所述前悬置安装横梁的端部且与所述前悬置安装横梁焊接连接,所述翻边部与所述机舱纵梁和所述前悬置安装横梁连接件。

16.进一步,所述车身框架还包括紧固件,所述紧固件依次穿过所述机舱纵梁和所述翻边部,以实现所述机舱纵梁与所述前悬置安装横梁加强件之间的连接,以及,所述紧固件依次穿过所述前悬置安装横梁连接件以及所述翻边部,以实现所述前悬置安装横梁连接件与所述前悬置安装横梁加强件之间的连接。

17.进一步,所述机舱纵梁上设置有第一安装孔,所述前悬置安装横梁连接件上设置有多个第二安装孔,所述前悬置安装横梁加强件上设置有第三安装孔;其中;

18.所述紧固件依次穿过所述第一安装孔和所述第三安装孔,以将所述机舱纵梁与所述前悬置安装横梁加强件之间的连接,以及,所述紧固件依次穿过所述第二安装孔和所述第三安装孔,以实现所述前悬置安装横梁连接件与所述前悬置安装横梁加强件之间的连接。

19.进一步,所述前悬置安装横梁上还设置有前悬置安装横梁主定位孔和前悬置安装横梁次定位孔,所述前悬置安装横梁主定位孔和所述前悬置安装横梁次定位孔沿所述前悬置安装横梁的轴向依次间隔设置。

20.一种车辆,所述车辆包括上述任一项所述的车身框架结构。

21.本发明的有益效果:

22.本技术实施例中,由于所述前悬置安装横梁总成可以包括前悬置安装横梁以及连接在所述前悬置安装横梁两端的前悬置安装横梁加强件,所述机舱纵梁总成中的机舱纵梁和所述前悬置安装横梁连接件皆与所述前悬置安装横梁加强件连接,这样,就可以将所述前悬置安装横梁总成连接在所述机舱纵梁总成上,有利于所述车身框架机构的轻量化设计。而且,由于所述前悬置安装横梁总成可以直接连接在所述机舱纵梁总成上,二者之间没有z向的力臂,有利于提升所述前悬置固定支架上的前悬置安装点的动刚度,提高了整车的操稳性能,有利于提升用户对于车辆的驾驶体验。

附图说明

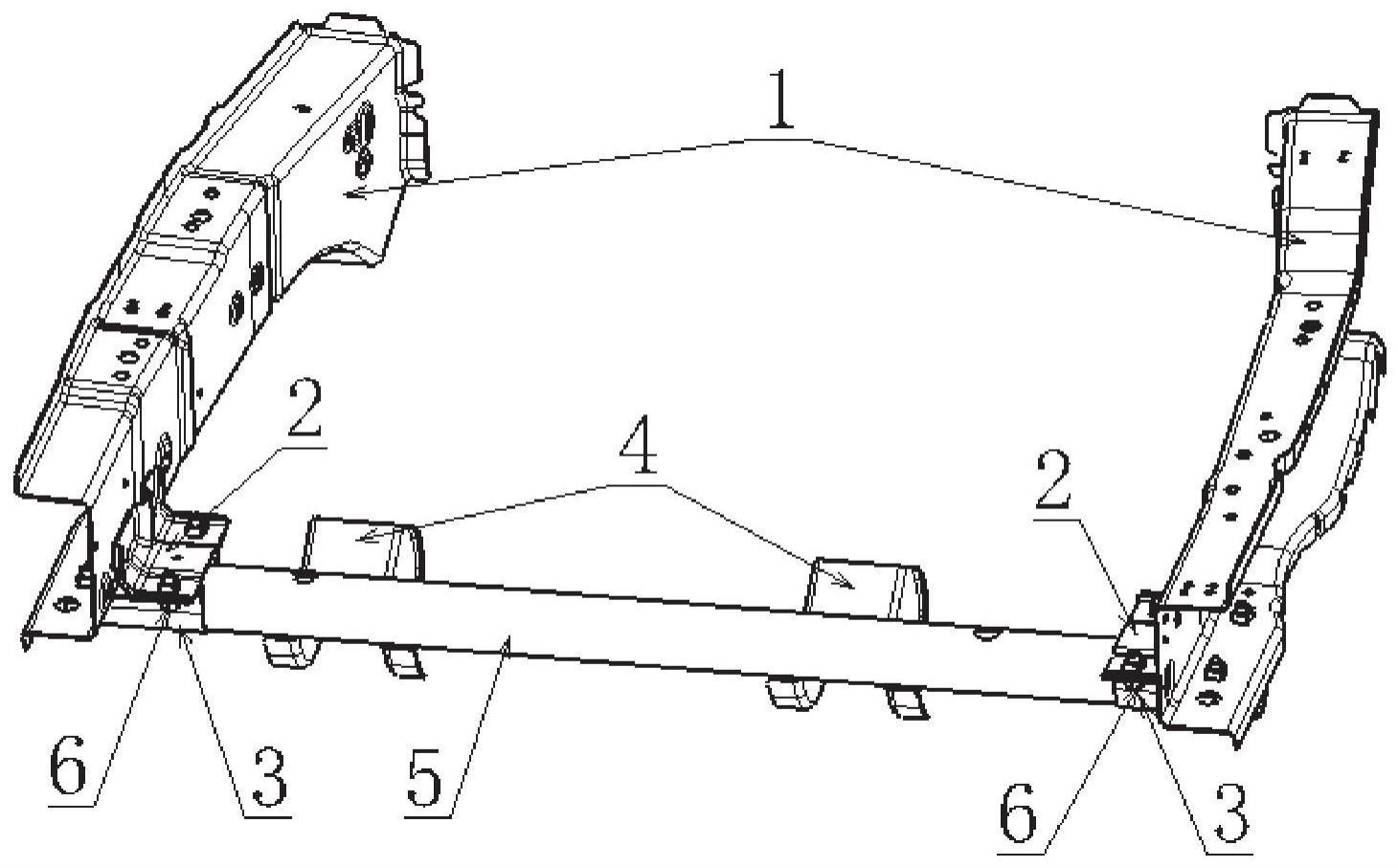

23.图1为本技术实施例所述的一种车身框架结构的结构示意图;

24.图2为本图1所示的车身框架结构的分解结构示意图;

25.图3为本技术实施例所述的一种前悬置安装横梁总成的结构示意图之一;

26.图4为本技术实施例所述的一种前悬置安装横梁总成的结构示意图之二;

27.图5为本技术实施例所述的一种机舱纵梁总成的结构示意图。

28.其中,1-机舱纵梁,11-机舱纵梁次定位孔,12-机舱纵梁主定位孔,2-前悬置安装横梁连接件,21-前悬置安装横梁连接件主定位孔,22-前悬置安装横梁连接件次定位孔,3-前悬置安装横梁加强件,31-前悬置安装横梁加强件主定位孔,32-前悬置安装横梁加强件次定位孔,4-前悬置固定支架,41-前悬置安装点,前悬置固定支架定位孔,42-加强筋,43-前悬置固定支架定位面,5-前悬置安装横梁,51-避让凸台,52-前悬置安装横梁主定位孔,53-前悬置安装横梁次定位孔,6-紧固件。

具体实施方式

29.以下将参照附图和优选实施例来说明本发明的实施方式,本领域技术人员可由本说明书中所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。应当理解,优选实施例仅为了说明本发明,而不是为了限制本发明的保护范围。

30.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

31.本技术实施例提供了一种车身框架结构,所述车身框架机构具体可以用于车辆,所述车辆可以为传统的燃油动力车辆,也可以为电力动力车辆,本技术实施例对于所述车辆的具体类型不做具体限定。

32.如无特殊的说明,本技术中的前后方向为车辆的纵向,即x向;左右方向为车辆的横向,即y向;上下方向为车辆的竖向,即z向,内向为靠近车身的方向,外向为远离车身的方向。

33.参照图1和图2,示出了本技术实施例所述的一种车身框架结构的结构示意图,如图1至图2所示,所述车身框架结构具体可以包括:前悬置安装横梁总成以及机舱纵梁总成;其中,所述前悬置安装横梁总成包括:前悬置安装横梁5、前悬置固定支架4以及两个前悬置安装横梁加强件3,前悬置固定支架4焊接在前悬置安装横梁5上,前悬置固定支架4上设置前悬置安装点41,两个前悬置安装横梁加强件3分别连接在前悬置安装横梁5的两端;所述机舱纵梁总成包括两个机舱纵梁1和两个前悬置安装横梁连接件2,一个前悬置安装横梁连接件2连接在一个机舱纵梁1上,机舱纵梁1和前悬置安装横梁连接件2皆与前悬置安装横梁加强件3连接。

34.本技术实施例中,由于所述前悬置安装横梁总成可以包括前悬置安装横梁5以及连接在前悬置安装横梁5两端的前悬置安装横梁加强件3,所述机舱纵梁总成中的机舱纵梁1和前悬置安装横梁连接件2皆与前悬置安装横梁加强件3连接,这样,就可以将所述前悬置安装横梁总成连接在所述机舱纵梁总成上,有利于所述车身框架机构的轻量化设计。而且,由于所述前悬置安装横梁总成可以直接连接在所述机舱纵梁总成上,二者之间没有z向的力臂,有利于提升前悬置固定支架4上的前悬置安装点41的动刚度,提高了整车的操稳性能,有利于提升用户对于车辆的驾驶体验。

35.在本技术的一些可选实施例中,前悬置安装横梁5可以为管梁结构,即,前悬置安装横梁5可以采用管状的型材支撑。在前悬置安装横梁5为管梁结构的情况下,由于此结构不需要冲压模具减少了冲压模具开发费用,同时管梁结构截面惯性矩较冲压件要大,故抗弯扭的能力要强。

36.参照图3和图4,示出了本技术实施例所述的一种前悬置安装横梁总成的结构示意图,如图4所示,前悬置固定支架4至少包绕部分前悬置安装横梁5,并焊接连接于前悬置安装横梁5,以实现前悬置固定支架4与前悬置安装横梁5之间的可靠连接。如3和图4所示,前悬置安装横梁5在与前悬置固定支架4对应的位置设置有避让凸台51,避让凸台51与前悬置

固定支架4抵接,以缩短前悬置安装点41与前悬置安装横梁5的轴线的距离,使得前悬置安装点41到前悬置安装横梁5轴线的距离做到最小,从而,可以减短从前悬置安装点41到前悬置安装横梁5轴线的力臂,提升前悬置安装点41动刚度,提高整车的操稳性能,有利于提升用户对于车辆的驾驶体验。

37.如图4所示,避让凸台51朝向前悬置安装横梁5的轴线凹陷,这样,在避让凸台51与前悬置固定支架4抵接的情况下,可以缩短前悬置安装点41与前悬置安装横梁5的轴线的距离,使得前悬置安装点41到前悬置安装横梁5轴线的距离做到最小。

38.在申请的一些可选实施例中,前悬置固定支架4的两侧皆设置有加强筋42,加强筋42可以用于增强前悬置固定支架4的强度,从而,可以提高前悬置固定支架4对于前悬置的支撑可靠性,有利于提升所述车辆的行驶安全。

39.如图3所示,前悬置安装横梁加强件3可以包括套接部以及设置在所述套接部两侧的翻边部;其中,所述套接部成“u”型状分布,所述套接部套接在前悬置安装横梁5的端部且与前悬置安装横梁5焊接连接,以提高前悬置安装横梁加强件3与前悬置安装横梁5之间的连接可靠性。所述翻边部直接与机舱纵梁1和前悬置安装横梁连接件2,以避免机舱纵梁1和前悬置安装横梁5之间出现z向力臂,这样,就可以提升前悬置固定支架4上的前悬置安装点41的动刚度,提高整车的操稳性能,有利于提升用户对于车辆的驾驶体验。

40.在本技术的一些可选实施例中,所述车身框架还可以包括紧固件6,紧固件6依次穿过机舱纵梁1和所述翻边部,以实现机舱纵梁1与前悬置安装横梁加强件3之间的连接,以及,紧固件6依次穿过前悬置安装横梁连接件2以及所述翻边部,以实现前悬置安装横梁连接件2与前悬置安装横梁加强件3之间的连接。如图2所示,每个前悬置安装横梁加强件3可以通过4个紧固件6可连接在机舱纵梁1和前悬置安装横梁连接件2上,其中,两个紧固件6连接机舱纵梁1和前悬置安装横梁加强件3,另外两个紧固件6连接前悬置安装横梁连接件2和前悬置安装横梁加强件3。

41.示例的,紧固件6可以包括螺栓、螺钉以及螺柱中的至少一种,本技术实施例对于紧固件6的具体内容可以不做限定。

42.参照图5,示出了本技术实施例所述的一种机舱纵梁总成的结构示意图,如图5所示,机舱纵梁1上设置有第一安装孔12,前悬置安装横梁连接件2上设置有多个第二安装孔21和22,前悬置安装横梁加强件3上设置有第三安装孔31和32;其中;紧固件6依次穿过第一安装孔12和第三安装孔31和32,以将机舱纵梁1与前悬置安装横梁加强件3之间的连接,以及,紧固件6依次穿过第二安装孔21和22和第三安装孔31和32,以实现前悬置安装横梁连接件2与前悬置安装横梁加强件3之间的连接。

43.在申请的一些可选实施例中,前悬置安装横梁5上还设置有前悬置安装横梁主定位孔52和前悬置安装横梁次定位孔53,前悬置安装横梁主定位孔52和前悬置安装横梁次定位孔53沿前悬置安装横梁5的轴向依次间隔设置。在实际应用中,前悬置安装横梁主定位孔52和前悬置安装横梁次定位孔53可以用于所述前悬置安装横梁总成装配时的安装和定位。

44.以下提供一种本技术实施例所述的车身框架结构的装配过程示例:

45.1、机舱纵梁1通过主定位孔12、次定位孔11在夹具上定位;

46.2、前悬置安装横梁连接2通过主定位孔21、次定位孔22在夹具上定位;

47.3、机舱纵梁1与前悬置安装横梁连接2在夹具上定位好后进行焊接,形成机舱纵梁

总成;

48.4、前悬置安装横梁加强件3通过主定位孔31、次定位孔32在夹具上定位;

49.5、前悬置安装横梁5通过前悬置安装横梁主定位孔52、前悬置安装横梁次定位孔53在夹具上定位;

50.6、前悬置固定支架4通过前悬置固定支架定位孔41、定位面43在夹具上定位;

51.7、前悬置安装横梁加强件3、前悬置安装横梁5、前悬置固定支架4在夹具上定位后进行焊接,形成前悬置安装横梁总成;

52.8、前悬置安装横梁总成通过主定位孔52、次定位孔53在装配工装上进行定位

53.9、前悬置安装横梁总成在装配工装上定位好后,通过8颗螺栓6与机舱纵梁总成进行连接。

54.综上,本技术实施例所述的车身框架结构至少可以包括以下优点:

55.本技术实施例中,由于所述前悬置安装横梁总成可以包括前悬置安装横梁以及连接在所述前悬置安装横梁两端的前悬置安装横梁加强件,所述机舱纵梁总成中的机舱纵梁和所述前悬置安装横梁连接件皆与所述前悬置安装横梁加强件连接,这样,就可以将所述前悬置安装横梁总成连接在所述机舱纵梁总成上,有利于所述车身框架机构的轻量化设计。而且,由于所述前悬置安装横梁总成可以直接连接在所述机舱纵梁总成上,二者之间没有z向的力臂,有利于提升所述前悬置固定支架上的前悬置安装点的动刚度,提高了整车的操稳性能,有利于提升用户对于车辆的驾驶体验。

56.本技术实施例还提供了一种车辆,所述车辆具体可以包括上述任一实施例所述的车身框架结构。

57.需要说明的是,本技术实施例中,所述车身框架结构的具体结构与上述任一实施例中的车身框架结构的结构相同,其有益效果也类似,在此不做赘述。

58.以上实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。