1.本发明涉及非水电解质蓄电池制造领域,尤其涉及一种电芯移载控制系统。

背景技术:

2.现有的电芯加工装置中,通常设有用于将卷制完成的电芯移走的电芯移载机构。

3.如cn112811160a现有技术公开了一种电芯移载装置和系统,现有的电芯移载装置,为了适应电芯的厚度变化,需要沿电芯的厚度方向调整夹爪与电芯的相对位置,以便夹爪能够夹紧电芯,电芯换型一次,就需要调整一次夹爪的位置,麻烦又费时;而且,工位与工位之间的叠片平台要求共面,电芯移载装置的夹爪才能在不同的工位上夹紧电芯,对工位间的叠片平台的设计和装配要求严格。

4.另一种典型的如cn113991165a的现有技术公开的一种,在软包锂电池的生产中,需要对软包锂电池中的未折边电芯进行移载。传统的方式是通过人工进行,即人工对输送带传送过来的每个软包电芯进行取料放置在对应的加工位置,加工完成后,再人工逐一取出分拣,最后通过运输带运走。然而,这种方式不但使工人的劳动强度大,而且上、下料的效率极低,不利于生产效率的提高。

5.再来看如cn211495981u的现有技术公开的一种软包电池电芯吸取机构,使用吸盘吸取电芯主体部分,并设计有防掉落的夹爪,但此种方式会在软包电芯主体上留下吸盘印迹,从而造成软包电芯褶皱,导致电池的外观不良。另外,软包电芯褶皱的电池会影响其性能,存在安全隐患,进而降低电池的良品率并提高成本。

6.为了解决本领域普遍存在定位效果差、夹持力度过大、极易造成电芯损坏、工作效率低、夹持力无法精准控制、智能程度较低等等问题,作出了本发明。

技术实现要素:

7.本发明的目的在于,针对目前所存在的不足,提出了一种电芯移载控制系统。

8.为了克服现有技术的不足,本发明采用如下技术方案:

9.一种电芯移载控制系统,所述移载控制系统包括姿势调整模块、定位模块、位置调整模块、电芯夹持模块,

10.所述电芯夹持模块用于对电芯进行夹持;

11.所述姿势调整模块用于对所述电芯夹持模块的姿势进行调整;

12.所述位置调整模块用于对所述姿势调整模块的位置进行调整以对准目标放置工位;

13.所述定位模块用于确定所述目标放置工位上电芯释放位置的定位数据,所述定位模块将定位数据传输至所述位置调整模块和姿势调整模块中,触发电芯夹持模块能在所述目标放置工位上的电芯释放位置上将电芯进行放置;

14.其中,所述电芯夹持模块设置在所述姿势调整模块上,并通过所述姿势调整模块对所述电芯夹持模块的夹持姿势进行调整;

15.所述电芯夹持模块包括夹持单元、压力检测单元、以及分析单元,所述夹持单元用于对所述电芯进行夹持,所述压力检测单元用于检测所述夹持单元对所述电芯的夹持力;所述分析单元根据所述压力检测单元的数据,对所述夹持单元的夹持力进行分析,以形成分析结果;

16.其中,所述压力检测单元设置在所述夹持单元与所述电芯的接触端面上,以对所述夹持单元施加在所述电芯上的夹持力进行检测;

17.所述夹持单元包括夹持座、夹持驱动机构、以及一组夹持头,所述夹持座用于对一组夹持头进行支撑,一组所述夹持头用于对所述电芯进行夹持,所述夹持驱动机构用于对一组所述夹持头驱动连接,以驱动一组所述夹持头对电芯进行夹持;

18.所述压力检测单元包括压电双晶应变片和防护垫,压电双晶应变片用于对所述夹持头与所述电芯之间的应变形变进行检测;所述防护垫用于对压电双晶应变片进行支撑;其中,压电双晶应变片内嵌在所述防护垫上,并沿着所述防护垫的长度方向延伸;

19.所述分析单元获取压电双晶应变片测得的实时电信号对应的应力值measure,并计算电芯夹持指数clamp:

[0020][0021]

式中,e为所述防护垫的弹性模量,d为防护垫的厚度,l为应变片的长度,l0为电芯与防护垫的接触弧长,e0为夹持误差调整基值,γ(f)为压电双晶应变片反馈的应力数据变化值,其值与一组所述夹持头与所述电芯的最大摩擦力有关,满足:

[0022][0023]

式中,f

弹

为所述防护垫的弹力,f为最大静摩擦力,满足:f=f

弹

·

μ,式中,μ为电芯与防护垫的静摩擦系数,l0为电芯与防护垫的接触弧长,α为所述电芯允许的最大形变距离;

[0024]

对于夹持误差调整基值e0满足:

[0025][0026]

式中,α为所述电芯允许的最大形变距离;mm为电芯的重量,μ为电芯与防护垫的静摩擦系数,s为夹持的安全系数,kc为应力补偿系数,式中,max为电芯所能承受的最大应力值,measure为压电双晶应变片测得的实时电信号对应的应力值;

[0027]

所述分析单元将所述夹持指数传输至所述电芯夹持模块中,并通过所述夹持单元调整对电芯的夹持力度。

[0028]

可选的,所述姿势调整模块包括机械手、姿势调整单元,所述机械手用于对所述电芯夹持模块进行支撑;所述姿势调整单元用于对所述机械手的关节动作进行调整;

[0029]

所述姿势调整单元包括控制面板、若干个姿势驱动机构,所述控制面板用于对各个所述姿势驱动机构的参数进行设定;各个姿势驱动机构设置在各个所述机械手关节处,以对所述机械手的各个关节进行驱动。

[0030]

可选的,所述位置调整模块包括滑动单元和支撑单元,所述支撑单元用于对所述姿势调整模、电芯夹持模块、以及夹持的电芯进行支撑;

[0031]

所述滑动单元用于对所述支撑单元的位置进行调整;

[0032]

所述支撑单元包括支撑座、位置感应构件,所述位置感应构件用于对放置工位进行感应,所述支撑座用于对所述姿势调整模、电芯夹持模块、以及夹持的电芯进行支撑;

[0033]

其中,所述位置感应构件设置在所述支撑座上,并朝向所述放置工位的一侧设置;

[0034]

所述位置感应构件包括感应探头、以及数据存储器,所述感应探头用于感应各个放置工位的各个感应标记以确定目标放置工位;所述数据存储器用于存储所述感应探头所感应的数据;

[0035]

其中,所述感应标记用于标记所述放置工位所处的方位且所述感应标记朝向所述滑动单元的一侧设置。

[0036]

可选的,所述定位模块包括定位单元、以及距离检测单元,所述定位单元用于对所述目标放置工位上的电芯释放位置进行定位;

[0037]

所述距离检测单元用于对所述电芯夹持单元与所述目标放置工位的距离进行检测;

[0038]

所述距离检测单元包括检测雷达、存储腔、支撑带,所述存储腔用于对所述支撑带和检测雷达进行存储,检测雷达用于对所述电芯夹持单元当前位置与所述放置工位的距离进行检测,所述支撑带用于对检测雷达进行支撑;

[0039]

其中,检测雷达设置在所述支撑带上形成检测部,所述检测部设置在所述存储腔中。

[0040]

可选的,所述定位单元包括定位探头和固定座,所述固定座用于对所述定位探头进行支撑,所述定位探头用于对所述目标放置工位上的电芯释放位置进行定位;

[0041]

其中,所述定位探头设置在所述固定座上,且所述定位探头朝向所述放置工位的一侧设置。

[0042]

可选的,所述滑动单元包括滑动轨道、识别构件、滑动驱动机构、若干个位置定位件,所述滑动轨道与所述支撑座滑动连接,其中,所述滑动驱动机构设置在所述支撑座上,使得支撑座在所述滑动驱动机构的驱动下沿着所述滑动轨道的轨道方向进行滑动;

[0043]

各个所述位置定位件沿着所述滑动轨道的长度方向等间距的分布;

[0044]

其中,所述识别构件用于对各个位置定位件进行识别,且所述识别构件设置在所述支撑板上,并朝向各个位置定位件的一侧伸出。

[0045]

本发明所取得的有益效果是:

[0046]

1.通过压力检测单元与夹持单元相互配合,使得夹持单元能根据分析单元对夹持力的评估结果动态调整对电芯的夹持力度,以防止夹持电芯时,对电芯造成破损;

[0047]

2.通过位置调整模块与姿势调整模块、电芯夹持模块的配合,使得电芯在移动的过程中,能够根据不同放置工位进行自适应的调整,提升整个系统的智能程度,也兼顾对不同位置的加工需要;

[0048]

3.通过姿势调整单元和夹持单元相配合,使得夹持单元将夹持着的电芯件放置在放置工位上的电芯释放位置上的过程中,需要通过定位模块对放置工位上的电芯释放位置进行辅助定位,以提升电芯放置工位的精度和可靠性;

[0049]

4.通过定位模块与夹持模块的相互配合,使得夹持模块移载的电芯能够进行定位,并根据定位的数据执行对电芯的精准放置,促使整个系统具有定位精度高、智能程度高和夹持力度可控的优点;

[0050]

5.通过定位模块与横向偏移单元、纵向偏移单元之间的配合,使得定位单元在对放置工位的位置进行定位的速率更加快速,也进一步提升了整个系统对电芯移载的速度,促使整个产线的生产效率得到提升。

附图说明

[0051]

从以下结合附图的描述可以进一步理解本发明。图中的部件不一定按比例绘制,而是将重点放在示出实施例的原理上。在不同的视图中,相同的附图标记指定对应的部分。

[0052]

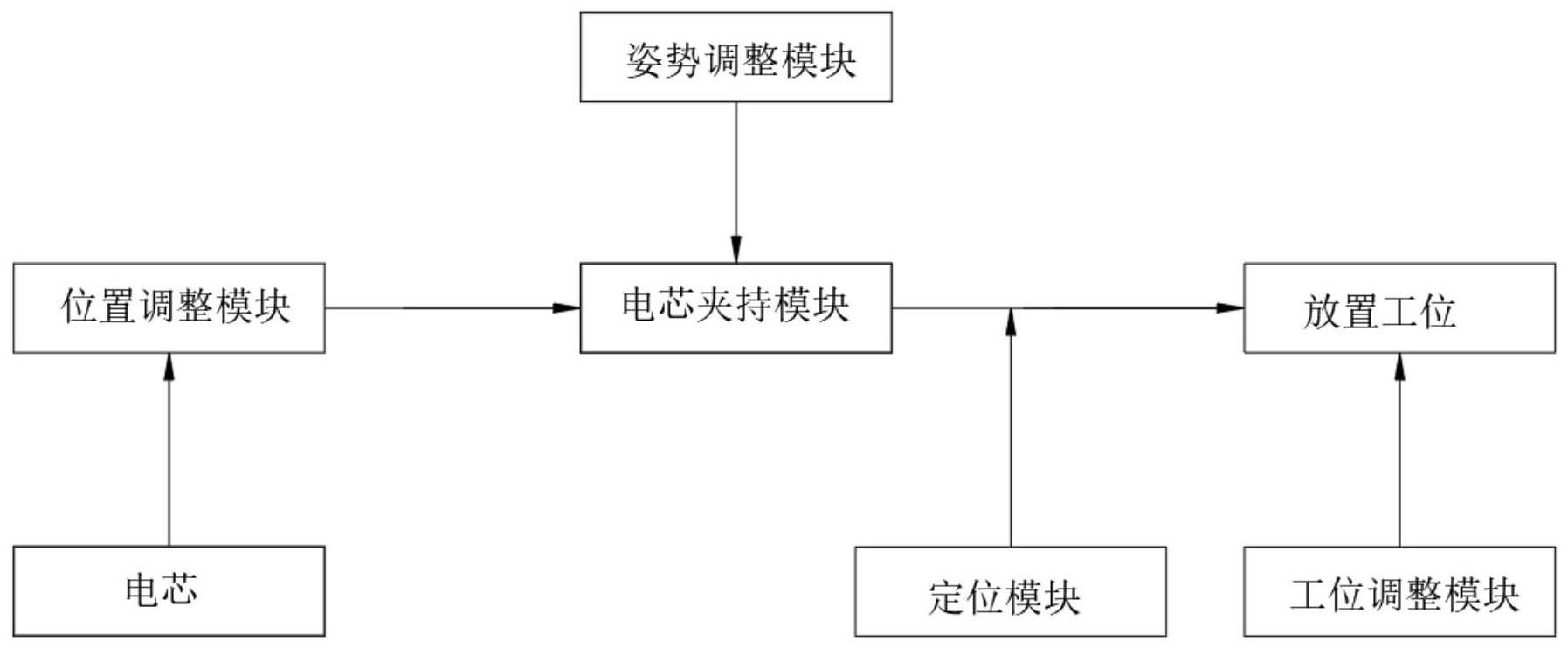

图1为本发明的整体方框示意图。

[0053]

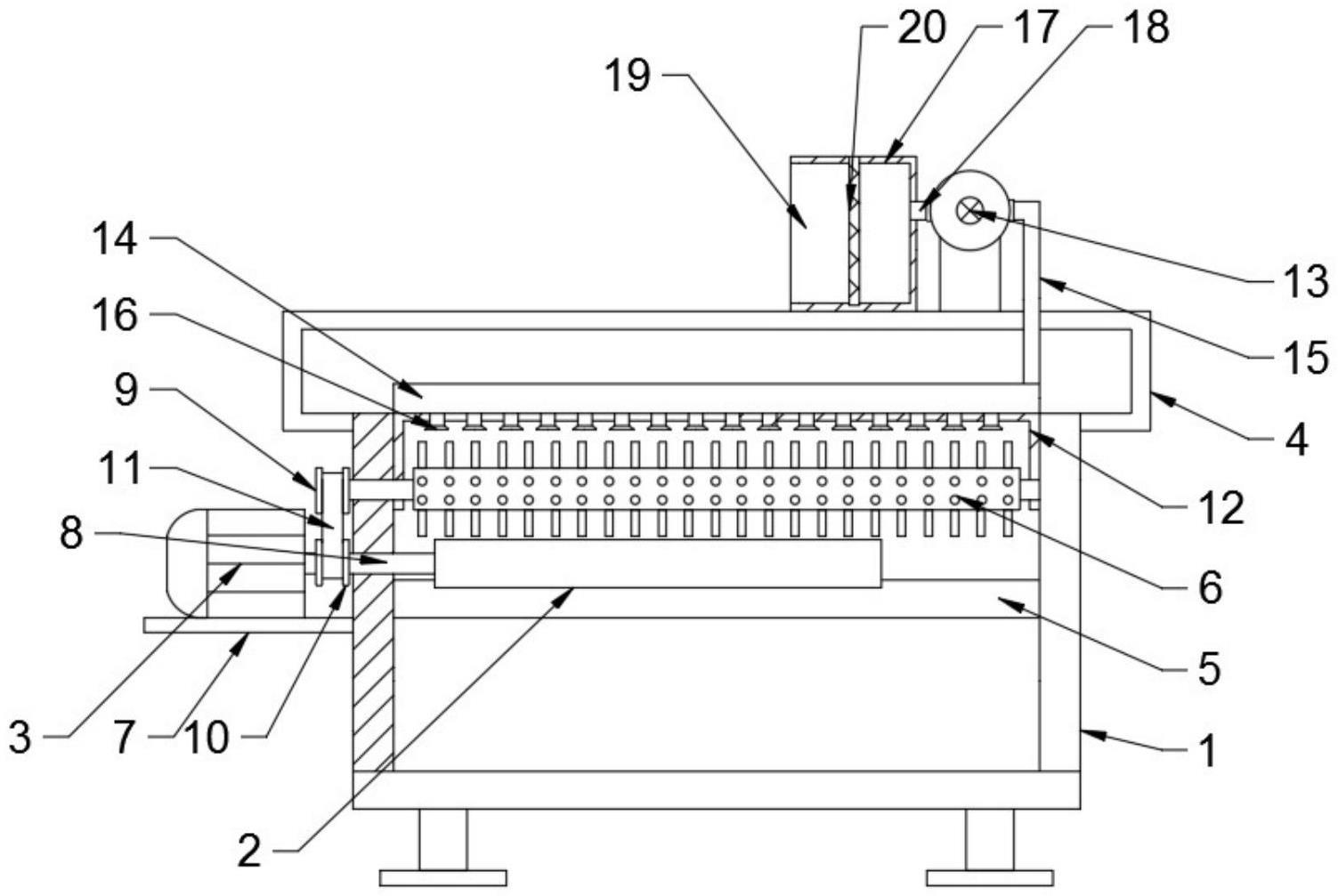

图2为本发明的电芯移载至放置平台上的应用场景示意图。

[0054]

图3为本发明的夹持模块、姿势调整模块、工位调整模块的结构示意图。

[0055]

图4为本发明的机械手和夹持单元的部分结构示意图。

[0056]

图5为图4中a处的放大示意图。

[0057]

图6为本发明的夹持模块、工位调整模块、姿势调整模块的俯视示意图。

[0058]

附图标号说明:1-电芯;2-机械手;3-支撑座;4-滑动轨道;5-物料板;6-横向偏移单元;7-纵向偏移单元;8-夹持座;9-夹持头;10-防护垫;11-压电双晶应变片;12-横向调整轨道;13-纵向调整轨道;14-感应标记;15-感应探头;16-滑动轨道;17-校准感应件。

具体实施方式

[0059]

以下是通过特定的具体实施例来说明本发明的实施方式,本领域技术人员可由本说明书所公开的内容了解本发明的优点与效果。本发明可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可基于不同观点与应用,在不悖离本发明的精神下进行各种修饰与变更。另外,本发明的附图仅为简单示意说明,并非依实际尺寸的描绘,事先声明。以下的实施方式将进一步详细说明本发明的相关技术内容,但所公开的内容并非用以限制本发明的保护范围。

[0060]

实施例一。

[0061]

根据图1、图2、图3、图4、图5所示,本实施例提供一种电芯移载控制系统,所述移载控制系统包括姿势调整模块、定位模块、位置调整模块、电芯夹持模块,

[0062]

所述电芯夹持模块用于对电芯进行夹持;

[0063]

所述姿势调整模块用于对所述电芯夹持模块的姿势进行调整;

[0064]

所述位置调整模块用于对所述姿势调整模块的位置进行调整以对准目标放置工位;

[0065]

所述定位模块用于确定所述目标放置工位上电芯释放位置的定位数据,所述定位模块将定位数据传输至所述位置调整模块和姿势调整模块中,触发电芯夹持模块能在所述目标放置工位上的电芯释放位置上将电芯进行放置;

[0066]

其中,所述电芯夹持模块设置在所述姿势调整模块上,并通过所述姿势调整模块对所述电芯夹持模块的夹持姿势进行调整;

[0067]

所述移载控制系统还包括处理器,所述处理器分别与姿势调整模块、定位模块、位置调整模块、电芯夹持模块控制连接,并基于所述处理器对姿势调整模块、定位模块、位置调整模块、电芯夹持模块进行集中控制;

[0068]

其中,所述电芯夹持模块与所述姿势调整模块相互配合,使得所述电芯夹持模块对所述电芯进行夹持的过程中,能对移载搬运放置的位置进行调整,以保证所述电芯移载或放置时的效率和精度;

[0069]

同时,通过所述定位模块与姿势调整模块相配合,提升所述电芯的放置精度;

[0070]

通过所述位置调整模块与所述姿势调整模块、所述电芯夹持模块的配合,使得所述电芯在移动的过程中,能够在多个放置工位中确定目标放置工位,并根据目标放置工位的位置进行自适应的调整,提升整个系统的智能程度;

[0071]

所述电芯夹持模块设置在所述姿势调整模块上,并通过所述姿势调整模块对所述电芯夹持模块的移载位置、移载的姿势进行调整,以提升所述电芯的移动或放置的精准性;

[0072]

可选的,所述姿势调整模块包括机械手、姿势调整单元,所述机械手用于对所述电芯夹持模块进行支撑;所述姿势调整单元用于对所述机械手的关节动作进行调整;

[0073]

所述姿势调整单元包括控制面板、若干个姿势驱动机构,所述控制面板用于对各个所述姿势驱动机构的参数进行设定;各个姿势驱动机构设置在各个所述机械手关节处,以对所述机械手的各个关节进行驱动;

[0074]

其中,所述姿势调整单元在对所述电芯夹持单元进行夹持的过程中,需要根据放置工位对所述电芯夹持模块的姿势进行调整,以适应不同的场景的放置需要;

[0075]

若将电芯夹持模块应用于电池组装的场景中,则可通过所述电芯夹持模块与所述姿势调整单元的配合,将所述电芯放置在电池组装位置中,以配合工人对所述电芯进行搬运;

[0076]

在本实施例中,所述机械手优选的采用5自由度的机械臂,以方便对所述电芯夹持模块的姿势调整,使所述电芯夹持模块放置所述电芯时,能获得最佳的放置姿势;

[0077]

需要指出的是,本领域的技术人员可以更换其他自由度的所述机械手,以满足不同应用场景的需要;

[0078]

另外,操作者也可以通过控制面板对机械手的放置姿势和角度进行设定;

[0079]

值得注意的是,对于所述机械手放置姿势和放置角度的控制,是本领域的技术人员所熟知的技术手段,本领域的技术人员可以查询相关的技术手册获知该技术,因而在本实施例中不再一一赘述;

[0080]

其中,所述电芯夹持模块包括夹持单元、压力检测单元、以及分析单元,所述夹持单元用于对所述电芯进行夹持,所述压力检测单元用于检测所述夹持单元对所述电芯的夹持力;所述分析单元根据所述压力检测单元的数据,对所述夹持单元的夹持力进行分析,以形成分析结果;

[0081]

其中,所述压力检测单元设置在所述夹持单元与所述电芯的接触端面上,以对所述夹持单元施加在所述电芯上的夹持力进行检测;

[0082]

所述夹持单元包括夹持座、夹持驱动机构、以及一组夹持头,所述夹持座用于对一组夹持头进行支撑,一组所述夹持头用于对所述电芯进行夹持,所述夹持驱动机构用于对一组所述夹持头驱动连接,以驱动一组所述夹持头对电芯进行夹持;

[0083]

所述夹持座与所述机械手的自由端进行连接,以实现对所述电芯进行夹持;

[0084]

所述压力检测单元包括压电双晶应变片和防护垫,压电双晶应变片用于对所述夹持头与所述电芯之间的应变形变进行检测;所述防护垫用于对压电双晶应变片进行支撑;其中,压电双晶应变片内嵌在所述防护垫上,并沿着所述防护垫的长度方向延伸;

[0085]

所述分析单元获取压电双晶应变片测得的实时电信号对应的应力值measure,并计算电芯夹持指数clamp:

[0086][0087]

式中,e为所述防护垫的弹性模量,d为防护垫的厚度,l为应变片的长度,l0为电芯与防护垫的接触弧长,e0为夹持误差调整基值,γ(f)为压电双晶应变片反馈的应力数据变化值,其值与一组所述夹持头与所述电芯的最大摩擦力有关,满足:

[0088][0089]

式中,f

弹

为所述防护垫的弹力,f为最大静摩擦力,满足:f=f

弹

·

μ,式中,μ为电芯与防护垫的静摩擦系数,l0为电芯与防护垫的接触弧长,α为所述电芯允许的最大形变距离;

[0090]

对于夹持误差调整基值e0满足:

[0091][0092]

式中,α为所述电芯允许的最大形变距离;mm为电芯的重量,μ为电芯与防护垫的静摩擦系数,s为夹持的安全系数,kc为应力补偿系数,式中,max为电芯所能承受的最大应力值,measure为压电双晶应变片测得的实时电信号对应的应力值;

[0093]

所述分析单元将所述夹持指数传输至所述电芯夹持模块中,并通过所述夹持单元调整对电芯的夹持力度;

[0094]

通过压力检测单元与所述夹持单元相互配合,使得所述夹持单元能根据所述分析单元对夹持力的评估结果动态调整对所述电芯的夹持力度,以防止夹持电芯时,对所述电芯造成破损;

[0095]

其中,所述夹持单元、所述压力检测单元和所述分析单元形成一个闭环,使得所述夹持单元对所述电池进行夹持的过程中,能够对所述夹持单元对所述电芯夹持的力进行检测、评估,并根据分析结果动态调整所述电芯的夹持力,提升电芯移载过程的安全性和可靠性;

[0096]

所述位置调整模块对所述姿势调整模块、以及设置在所述姿势调整模块上的所述电芯夹持模块的位置进行调整,以适应不同位置的电芯的移载需要;

[0097]

可选的,所述位置调整模块包括滑动单元和支撑单元,所述支撑单元用于对所述姿势调整模、电芯夹持模块、以及夹持的电芯进行支撑;所述滑动单元用于对所述支撑单元的位置进行调整;

[0098]

所述支撑单元包括支撑座、位置感应构件,所述位置感应构件用于对放置工位进

行感应,所述支撑座用于对所述姿势调整模、电芯夹持模块、以及夹持的电芯进行支撑;其中,所述位置感应构件设置在所述支撑座上,并朝向所述放置工位的一侧设置;

[0099]

其中,所述姿势调整单元的所述机械手设置在所述支撑座上,并通过所述机械手对所述电芯夹持单元的夹持角度进行调整;

[0100]

同时,通过滑动单元对所述支撑单元、以及设置在所述支撑单元上的所述姿势调整模块和所述电芯夹持模块的位置进行调整;

[0101]

在本实施例中,所述放置工位用于对所述电芯进行放置,以存储移载的电芯;

[0102]

当所述滑动单元带动所述支撑单元进行滑动时,通过所述位置感应构件对所述放置工位的感应标记进行感应,以进一步实现将夹持单元夹持的所述电芯放置在所述放置工位中;

[0103]

其中,所述位置感应构件包括感应探头、以及数据存储器,所述感应探头用于感应各个放置工位的各个感应标记以确定目标放置工位;所述数据存储器用于存储所述感应探头所感应的数据;

[0104]

其中,所述感应标记用于标记所述放置工位所处的方位且所述感应标记朝向所述滑动单元的一侧设置。

[0105]

所述感应探头对所述感应标记进行感应,并将当前的感应标记对应的位置标号数据传输至所述处理器中,并通过所述处理器的甄别并评判,当前的位置是否为电芯所要放置的位置,如果当前的位置是电芯放置的位置,则触发对姿势调整单元和夹持单元的配合,将所述电芯放置在所述放置工位上;

[0106]

其中,所述滑动单元包括滑动轨道、识别构件、滑动驱动机构、若干个位置定位件,所述滑动轨道与所述支撑座滑动连接,其中,所述滑动驱动机构设置在所述支撑座上,使得支撑座在所述滑动驱动机构的驱动下沿着所述滑动轨道的轨道方向进行滑动;各个所述位置定位件沿着所述滑动轨道的长度方向等间距的分布;

[0107]

其中,所述识别构件用于对各个位置定位件进行识别,且所述识别构件设置在所述支撑板上,并朝向各个位置定位件的一侧伸出;

[0108]

所述识别构件包括识别探头和容纳腔,所述容纳腔设置在所述支撑板上,且所述容纳腔用于对所述识别探头进行放置,其中,所述识别探头用于对各个所述位置定位件进行识别,以获得所述支撑板的当前位置;

[0109]

另外,所述滑动驱动机构驱动所述支撑座沿着所述调整轨道进行滑动的过程中,所述识别探头对所述滑动轨道上的位置标记件进行识别,以向所述处理器反馈所述支撑座当前的位置,若当前位置是需要放置所述电芯的位置,则所述处理器就会控制所述滑动驱动机构停止驱动所述支撑座,使得所述支撑座停留在当前的位置,并通过所述姿势调整单元和所述夹持单元对夹持的电芯进行放置;

[0110]

其中,通过所述姿势调整单元和所述夹持单元相互配合,使得夹持单元将夹持着的电芯件放置在放置工位过程中,需要所述定位模块对放置工位进行定位,以提升所述电芯放置工位的精度和可靠性;

[0111]

另外,所述电芯在所述机械手活动端的所述夹持模块的夹持下,通过靠近所述支撑板一端的所述机械手的一个关节沿着自身轴线转动,以实现将所述机械手从供应电芯的位置到所述放置工位中;如图2所示,所述供应电芯位置设置在图示的左侧,放置工位设置

在图示右侧;

[0112]

可选的,所述定位模块包括定位单元、以及距离检测单元,所述定位单元用于对所述目标放置工位上的电芯释放位置进行定位;

[0113]

所述距离检测单元用于对所述电芯夹持单元与所述目标放置工位的距离进行检测;

[0114]

所述距离检测单元包括检测雷达、存储腔、支撑带,所述存储腔用于对所述支撑带和检测雷达进行存储,检测雷达用于对所述电芯夹持单元当前位置与所述放置工位的距离进行检测,所述支撑带用于对检测雷达进行支撑;

[0115]

其中,检测雷达设置在所述支撑带上形成检测部,所述检测部设置在所述存储腔中;

[0116]

其中,所述距离检测单元设置在所述夹持座上,并对所述夹持座靠近所述放置工位的距离进行检测,以提升所述夹持单元放置所述电芯的精度;

[0117]

可选的,所述定位单元包括定位探头和固定座,所述固定座用于对所述定位探头进行支撑,所述定位探头用于对所述目标放置工位上的电芯释放位置进行定位;所述定位探头设置在所述固定座上,且所述定位探头朝向所述放置工位的一侧设置且所述固定座与所述夹持座连接;

[0118]

所述定位单元设置在所述夹持座上,并用于对所述目标放置工位上的电芯释放位置进行定位,同时,根据所述定位单元的定位结果,触发所述夹持单元对所述电芯的释放,以实现对所述电芯的定点放置;

[0119]

其中,在将电芯放置在所述目标放置工位的电芯释放位置的的过程中,通过所述定位探头对所述目标放置工位的电芯释放位置进行定位,使得机械手带动所述夹持单元移动到所述放置工位的电芯释放位置的上方,并与设置在所述放置工位上的校准感应件进行对准后,所述机械手控制所述夹持单元进行垂直方向的上下移动,使得所述夹持单元逐步靠近所述放置工位的电芯释放位置,并通过距离检测单元对所述夹持单元与所述放置工位的距离进行检测,以防止距离过高引起电芯下坠造成损坏;

[0120]

当所述夹持单元与所述放置工位之间的高度距离小于或者等于安全距离时,所述处理器控制所述夹持驱动机构驱动一组所述夹持头,释放所述电芯,使电芯落在所述放置工位的电芯释放位置上;

[0121]

如图2、图3所示,所述放置工位中的校准感应件设置在所述放置工位的上端面,以方便与所述定位探头进行感应,提升定位和校准的速率;

[0122]

在本实施例中,所述定位探头与所述校准感应件相互配合,以实现对所述夹持单元进行电芯释放的位置进行校准,使得所述夹持单元能够在目标放置工位的上方对准目标放置工位,提升电芯的放置精度;

[0123]

通过所述定位模块与所述夹持模块的相互配合,使得所述夹持模块能对目标放置工位上的电芯释放位置进行定位,以精准释放移载的电芯,促使整个系统具有定位精度高、智能程度高和夹持力度可控的优点;

[0124]

同时,对所述夹持单元的夹持力度进行控制,以保护电芯的表面质量、保证表皮不存在破损的优点。

[0125]

实施例二。

[0126]

本实施例应当理解为至少包含前述任一一个实施例的全部特征,并在其基础上进一步改进,根据图1、图2、图3、图4、图5所示,还在于

[0127]

所述放置工位被构造为可进行调整的结构,其中,所述放置工位包括物料板、横向偏移单元和纵向偏移单元,所述物料板用于对移载的电芯进行放置,所述横向偏移单元用于对所述物料板的横向方向进行调整,所述纵向偏移单元用于对所述横向偏移单元和所述物料板的纵向方向进行调整;

[0128]

值得注意的是,所述横向方向和所述纵向方向相互垂直,且所述横向方向与滑动轨道的滑动方向平行;

[0129]

同时,所述物料板的上端面设置所述校准感应件,以配合所述定位探头能够准确的定位到所述放置工位上的物料板的电芯释放位置;

[0130]

所述纵向偏移单元包括纵向调整轨道、纵向滑动座、纵向驱动机构、第一采集探头、以及若干个第一定位件,

[0131]

所述纵向滑动座用于对所述横向偏移单元和所述物料板进行支撑,以实现将所述物料板和所述横向偏移单元在纵向方向上进行调整;

[0132]

各个所述第一定位件沿着所述纵向调整轨道的长度方向进行设置,所述纵向调整轨道与所述纵向滑动座滑动连接;

[0133]

其中,所述纵向驱动机构设置在所述纵向滑动座上,并驱动所述纵向滑动座沿着所述纵向滑动轨道的方向进行滑动;

[0134]

所述第一采集探头设置在所述纵向滑动座上,并朝向所述第一定位件的一侧伸出,以实现对所述第一定位件进行采集,实现将所述纵向滑动座当前位置向所述处理器反馈,并通过所述处理器控制所述纵向驱动机构对所述纵向滑动座的驱动;

[0135]

所述横向偏移单元包括横向调整轨道、横向滑动座、横向驱动机构、第二采集探头、以及若干个第二定位件,

[0136]

其中,所述横向调整轨道设置在所述纵向滑动座上,且所述横向调整轨道与所述纵向调整轨道方向相互垂直;

[0137]

所述横向滑动座用于所述物料板进行支撑,以实现对所述物料板横向方向的调整;

[0138]

各个所述第二定位件沿着所述横向调整轨道的长度方向进行设置,所述横向轨道与所述横向调整轨道滑动连接;

[0139]

其中,所述横向驱动机构设置在所述横向滑动座上,并驱动所述横向滑动座沿着所述横向滑动轨道的方向进行滑动;

[0140]

所述第二采集探头设置在所述横向滑动座上,并朝向所述第二定位件的一侧伸出,以实现对所述第二定位件进行采集,实现将所述横向滑动座当前位置向所述处理器反馈,并通过所述处理器控制所述横向驱动机构对所述横向滑动座的驱动;

[0141]

另外,所述物料板上放置存储电芯的箱体或者电池壳;

[0142]

如图6所示,在所述支撑台的一侧可设置有多个放置工位,且各个放置工位上均设置有物料板,以用于放置各个电芯;

[0143]

若所述放置工位中放置了电池壳,则通过所述夹持模块与所述姿势调整模块将电芯直接放置在待加工的电池壳中,减少了工人搬运的劳动强度;

[0144]

同时,将电芯直接放置在所述电池壳中,也提升了生产的效率,使得整个电池生产的效率获得了极大的提升;

[0145]

其中,当定位单元需要对所述放置工位进行定位时,将所述夹持单元保持不动,通过所述横向偏移单元和所述纵向偏移单元之间配合,调整所述校准感应件的位置,使得所述定位探头能快速的与所述校准感应件进行对准,提升所述定位探头与校准感应件之间的对准效率;

[0146]

通过所述定位模块与所述横向偏移单元、纵向偏移单元之间的配合,使得所述定位单元在对所述放置工位的位置进行定位的速率更加快速,也进一步提升了整个系统对电芯移载的速度,促使整个产线的生产效率得到提升。

[0147]

以上所公开的内容仅为本发明的优选可行实施例,并非因此局限本发明的保护范围,所以凡是运用本发明说明书及附图内容所做的等效技术变化,均包含于本发明的保护范围内,此外,随着技术发展其中的元素可以更新的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。