1.本技术涉及催化剂载体技术领域,更具体地说,它涉及一种高强度石化催化剂载体及其制备方法。

背景技术:

2.流化催化裂化(fcc)作为石油加工的重要手段,在石化工业领域有着举足轻重的地位。随着原油价格的不断攀升,加工重油成为石化炼厂提高经济效益的必然选择,同时催化裂化的原料性质也不断增重,进而对催化裂化催化剂的性能提出了更高的要求。

3.对于催化剂的性能,主要体现在活性高低和稳定性的好坏。其中,稳定性的好坏取决于催化剂载体的机械强度。在应用过程中,如果催化剂载体容易破碎就会使反应物在通过催化剂床层时的压力损失增加,缩短运行周期,导致经济效益下降。

4.并且,呈流化状态的催化剂颗粒需要在反应和再生装置间不断地进行循环,催化剂颗粒之间以及与流化介质、反应装置、再生装置之间会产生持续的碰撞与摩擦,若催化剂载体强度不足,会造成催化剂磨损,进而产生较多的细粉和微碎块,这些细粉和微碎块随产品油气逸出造成催化剂跑损,导致石化产品污染和催化剂消耗成本增加,而且还引起系统流化质量恶化。

5.对于如何改善催化剂的强度问题,技术人员做了大量的工作,如申请公布号为cn103623858a的中国专利申请文件公开了一种催化裂化催化剂及其制备方法,该方法包括:将粘土、分子筛、拟薄水铝石、铝溶胶和硅溶胶粘结剂混合打浆制成催化剂浆液,然后喷雾干燥,再洗涤干燥后得到催化剂成品。采用拟薄水铝石、铝溶胶和硅溶胶三种粘结剂为复合粘结剂,在一定程度上提升了催化剂的强度。

6.上述文件中,虽然采用三种组分复配的粘结剂,但成型过程中容易出现溶胀问题,整体上载体的机械强度提升程度较为有限。

技术实现要素:

7.为了改善催化剂载体强度低的问题,本技术提供一种高强度石化催化剂载体及其制备方法。

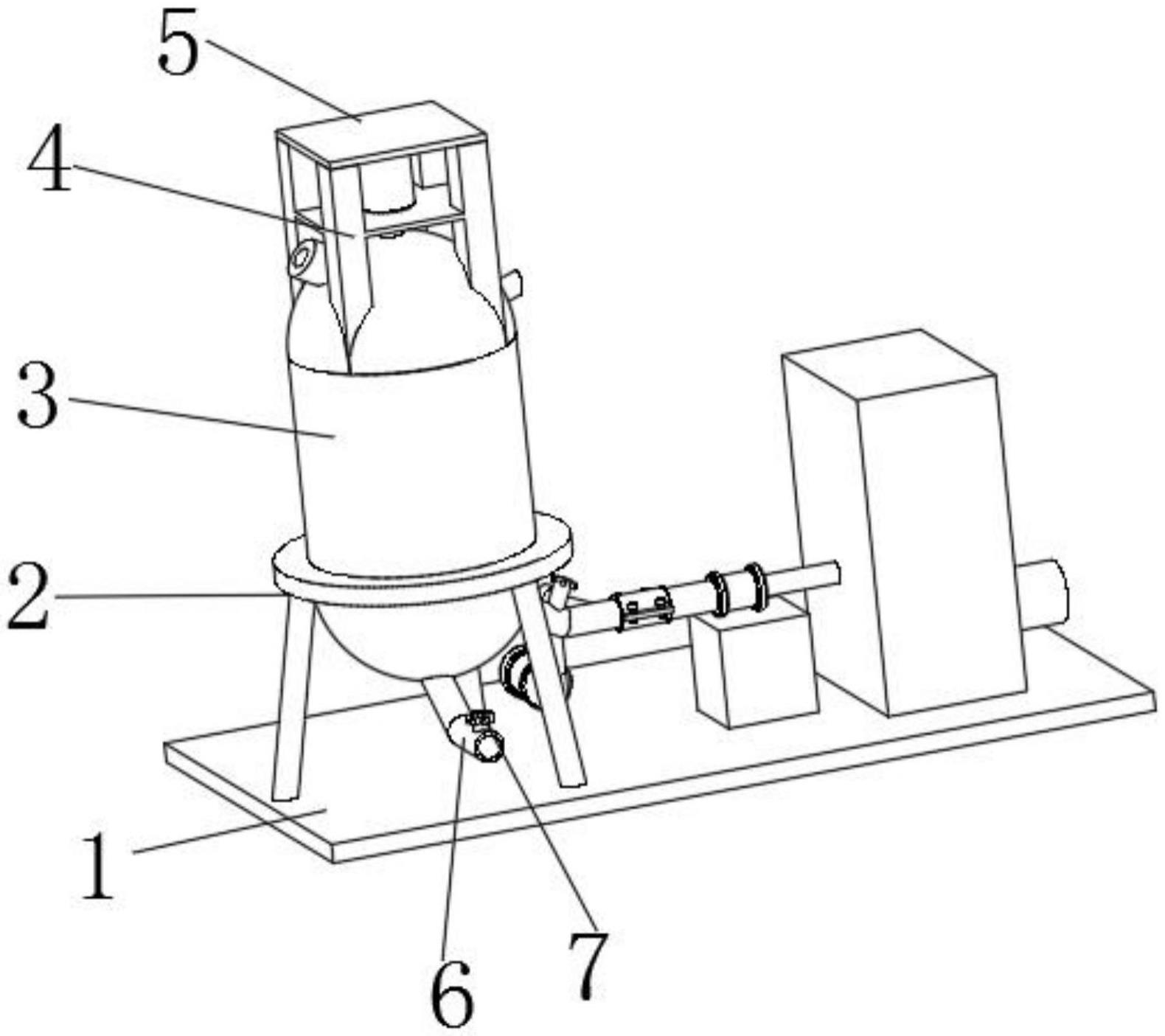

8.第一方面,本技术提供一种高强度石化催化剂载体的制备方法,采用如下的技术方案:一种高强度石化催化剂载体的制备方法,包括如下步骤:s1:取拟薄水铝石、分子筛、去离子水混合均匀制得基料;s2:按重量份数计,取60份席夫碱衍生物、35份过渡金属盐、120份溶剂置于容器内混合均匀,反应后去除溶剂,水洗、干燥后得到中间料;所述席夫碱衍生物采用包括如下步骤的方法制得:1)将水杨醛、乙醇胺溶于二氯甲烷中,加入催化剂进行缩合反应制得前置液;2)取前置液、二苯基膦、二甲基亚砜混合均匀,然后在60℃条件下反应12h,乙醇重

结晶、洗涤即得;s3:取中间料、四丁基氢氧化磷溶液、碳化物颗粒研磨、均质得到浆料;中间料、四丁基氢氧化磷溶液、碳化物颗粒的质量比为28:11:3;s4:按质量比10:2.35取基料、浆料混合均匀,然后酸化、挤出、成型得到坯料;s5:将坯料进行干燥、焙烧即得。

9.通过采用上述技术方案,先将拟薄水铝石、分子筛与去离子水混合均匀制得基料,使拟薄水铝石胶体均匀包裹在分子筛表面构成包覆体,可以保持分子筛孔道结构的活性状态。然后将席夫碱衍生物、过渡金属盐和溶剂混合均匀,席夫碱衍生物与过渡金属盐的金属离子形成配位体,配位体与四丁基氢氧化磷、碳化物混合后,可以形成以碳化物颗粒为锚固中心的类凝胶网络体系。

10.接着,按照一定比例取基料、浆料混合均匀后挤出成型,然后干燥、焙烧制得载体,浆料中的基料中的类凝胶网络体系在包覆体之间形成连接臂,最终构成均相分散体系。在焙烧阶段,均匀分散的包覆体形成焙烧骨架,同时类凝胶网络体系在高温条件下沉积固化在焙烧骨架表面构成沉积层,并且其中的有机组分可以外延生长形成微纳孔道,在起到较好粘结作用的同时也提升了载体的机械强度。

11.另外,类凝胶网络体系中的磷元素可以与焙烧骨架中的铝元素进行交换,使焙烧骨架结构发生改变,形成更加稳定的体相,获得更高的结构强度。并且,碳化物颗粒的引入可以提升沉积层与焙烧骨架之间的结合力,在受到外力作用时,可以起到较好的应力缓冲作用。而且,碳化物颗粒以及席夫碱衍生物配位体可以再一定程度上起到稳定化作用,以及起到改善催化剂活性的作用,使得催化剂具有较高机械强度的同时,还具有较佳的催化活性。

12.特别的,本技术的席夫碱衍生物采用包括如下步骤的方法制得:1)将水杨醛、乙醇胺溶于二氯甲烷中,加入催化剂进行缩合反应制得前置液;2)取前置液、二苯基膦、二甲基亚砜混合均匀,然后在60℃条件下反应12h,乙醇重结晶、洗涤即得。

13.通过采用上述技术方案,先将水杨醛与乙醇胺在催化剂条件下形成席夫碱基础物,然后利用席夫碱基础物的碳氮键与二苯基膦分子中的磷氢键进行加成反应,重结晶后得到的席夫碱衍生物具有合适的空间位阻,能够与过渡金属盐之间形成稳定的配位体,有利于类凝胶网络体系的构建。

14.优选的,所述步骤s1中,拟薄水铝石与分子筛的质量比为1.35:1。

15.通过采用上述技术方案,优化和调整拟薄水铝石与分子筛的质量比,在获得较好粘结性能以及提升载体机械强度的同时,不对载体的微孔结构产生影响,减少因过量拟薄水铝石组分对载体孔道的堵塞以及对大分子物质的传输扩散限制情况,进而平衡催化剂的强度和催化性能。

16.特别的,所述步骤s3中,中间料、四丁基氢氧化磷溶液、碳化物颗粒的质量比为28:11:3。

17.通过采用上述技术方案,引入过多的中间料、四丁基氢氧化磷和碳化物组分时,容易产生过分解现象,导致不良孔结构的产生,反而造成载体机械强度的下降。而引入量过少时,不能形成完善、均匀的沉积层结构,整体强度较差。因此实验和筛选中间料、四丁基氢氧

化磷溶液、碳化物的比例,获得较好的机械强度和耐磨损性能。

18.优选的,所述步骤s1中,分子筛为reusy。

19.通过采用上述技术方案,优化和调整分子筛的种类,可以促进分子筛与类凝胶网络体系中的配位体形成铝配合物,使焙烧骨架中形成空位,有利于磷元素的置换取代,改善催化性能的同时保持较好的结晶度,从而提升载体的机械强度。

20.优选的,所述碳化物颗粒为碳化硼颗粒。

21.通过采用上述技术方案,试验和筛选碳化物颗粒的种类组成,有利于在沉积层内形成次生沉积膜结构,在类凝胶网络体系的协助下,经过焙烧热处理后可以呈现一定的各向异取向性,当催化剂之间以及与反应装置内壁之间发生碰撞时,可以起到非常好的缓冲效果,减少层状剥离、碰撞破碎的几率。

22.优选的,所述碳化物颗粒的平均粒径为200μm。

23.通过采用上述技术方案,优化和调整碳化物颗粒的粒径范围,提升碳化物颗粒在沉积层中的分散均匀度,改善沉积层的结构状态,从而获得更好的机械强度。

24.优选的,所述过渡金属盐为磷酸镍。

25.通过采用上述技术方案,磷酸镍具有较高的配伍性能,可与席夫碱衍生物形成稳定的配位体,有利于形成类凝胶网络体系,减少出现杂相态的情况,改善类凝胶网络体系的稳定性,并且还能在载体内部形成若干路易斯酸活性位点,在一定程度上增加催化效果。

26.优选的,所述步骤s5中,焙烧过程中升温曲线的拟合方程为y=(0.018-p)x

²

(6.8-n)x (20 m);其中纵坐标为温度(℃),横坐标为时间(min);横坐标起点设置为0min,终点为300-330min,纵坐标起点设置为25-35℃,终点为500-600℃,当升温至纵坐标终点温度时,保持终点温度至横坐标时间终点;其中,p,n,m均为待定系数,所述p的范围为0.005-0.009,n的范围为0.56-0.85;所述m的范围为5-15。

27.通过采用上述技术方案,采用相适配的升温曲线进行焙烧过程控制,可以调节类凝胶网络体系的沉积固化和分解过程,有利于形成致密、均匀的沉积层结构,增加焙烧骨架的整体机械强度,在碰撞过程中不易出现开裂、层剥离现象,同时耐磨性能也得到有效提升。另外,在合适的升温控制下,有利于提升磷元素与铝元素的交换量,还有助于席夫碱衍生物配体形成活性位点,在提升载体强度的同时也获得较佳的催化性能。

28.第二方面,本技术提供一种高强度石化催化剂载体,采用上述的制备方法制得,具有较佳的机械强度和催化性能,使用过程中耐摩擦、碰撞磨损,降低催化剂跑损,并且不易对流化质量产生不良影响,整体应用效果很好,适合多种石化催化应用。

29.综上所述,本技术具有以下有益效果:1、本技术采用席夫碱衍生物形成的类凝胶网络体系与拟薄水铝石、分子筛组分进行复配,焙烧处理后形成具有沉积层结构的焙烧骨架,从而大大增强了载体的机械强度。并且不会对载体的孔道结构以及催化活性产生影响,减少催化剂使用过程中因碰撞、层剥等产生的跑损,整体石化催化过程更加稳定、高效。

30.2、本技术中通过优化和调整席夫碱衍生物的制备工艺、各原料之间的组成配比,并采用相适配的升温曲线进行焙烧过程控制,进一步提升了载体的机械强度,降低载体的摩擦碰撞损耗,并且获得较佳的催化性能。

31.3、采用本技术的制备方法制得的高强度石化催化剂载体,具有较高的机械强度,

大幅度降低催化剂使用过程中的跑损。

附图说明

32.图1:本技术实施例1-3以及对比例1-10的高强度石化催化剂载体的侧压强度变化趋势图。

33.图2:本技术实施例1-3以及对比例1-10的高强度石化催化剂载体的磨损指数变化趋势图。

34.图3:本技术实施例1的中间料的tg-dsc测试结果示意图。

具体实施方式

35.以下结合实施例对本技术作进一步详细说明。

36.本技术实施例及对比例的原料除特殊说明以外均为普通市售。

37.实施例实施例1本实施例的高强度石化催化剂载体的制备方法,包括如下步骤:s1:称取1350g拟薄水铝石、1000g分子筛、3000g去离子水放入混捏机内混合均匀制得基料;s2:按重量份数计,每份10g,取60份席夫碱衍生物、35份过渡金属盐、120份无水乙醇置于带有温度计和搅拌的三口烧瓶内混合均匀,反应后去除溶剂,水洗、干燥后得到中间料;s3:称取2800g中间料、1100g四丁基氢氧化磷溶液、300g碳化物颗粒置于研磨机内进行混合研磨,然后均质得到浆料;s4:按质量比10:2.35称取基料、浆料置于搅拌釜内,以350rpm的搅拌速度混合15min,然后加入占基料质量25%的柠檬酸进行酸化处理,预干燥后放入挤出机内挤出成型得到条状坯料,直径1.8mm,平均长度5mm;s5:将条状坯料在100℃条件下进行干燥,然后在500℃焙烧5h即得。

38.其中,拟薄水铝石中氧化铝的含量为60%。分子筛为reusy,晶胞参数24.58,re2o3含量9%。过渡金属盐为磷酸镍。四丁基氢氧化磷的质量分数为35%。碳化物颗粒为碳化硼颗粒,平均粒径为200μm。

39.本实施例的席夫碱衍生物采用包括如下步骤的方法制得:1)将2mol水杨醛、1.5mol乙醇胺溶于二氯甲烷中,加入少量乙醇钠进行缩合反应制得前置液;2)取100g前置液、60g二苯基膦、300g二甲基亚砜混合均匀,然后在60℃条件下反应12h,乙醇重结晶、洗涤即得。

40.本实施例的高强度石化催化剂载体,由上述的制备方法制得。

41.实施例2本实施例的高强度石化催化剂载体的制备方法与实施例1的不同之处在于:步骤s5中,焙烧过程中升温曲线的拟合方程为y=(0.018-p)x

²

(6.8-n)x (20 m);其中纵坐标为温度(℃),横坐标为时间(min);第一阶段的横坐标起点设置为0min,终点为330min,纵坐标

起点设置为25℃,终点为500℃,当升温至500℃时,然后保持500℃的终点温度至终点时间330min,总共焙烧时间为300min;p为0.005,n为0.85;m为15。

42.其余的与实施例1中相同。

43.实施例3本实施例的高强度石化催化剂载体的制备方法与实施例1的不同之处在于:步骤s5中,焙烧过程中升温曲线的拟合方程为y=(0.018-p)x

²

(6.8-n)x (20 m);其中纵坐标为温度(℃),横坐标为时间(min);第一阶段的横坐标起点设置为0min,终点为300min,纵坐标起点设置为25℃,终点为600℃,当升温至600℃时,然后保持600℃的终点温度至终点时间300min,总共焙烧时间为300min;p为0.009,n为0.56;m为5。

44.其余的与实施例1中相同。

45.对比例对比例1本对比例的高强度石化催化剂载体的制备方法,包括如下步骤:s1:称取1200g拟薄水铝石、1000g分子筛、3200g去离子水放入混捏机内混合均匀制得基料;s2:按重量份数计,每份10g,取50份席夫碱衍生物、38份过渡金属盐、100份无水乙醇置于带有温度计和搅拌的三口烧瓶内混合均匀,反应后去除溶剂,水洗、干燥后得到中间料;s3:称取3500g中间料、800g四丁基氢氧化磷溶液、150g碳化物颗粒置于研磨机内进行混合研磨,然后均质得到浆料;s4:按质量比8:3称取基料、浆料置于搅拌釜内,以350rpm的搅拌速度混合15min,然后加入占基料质量5%的柠檬酸进行酸化处理,预干燥后放入挤出机内挤出成型得到条状坯料,直径1.8mm,平均长度5mm;s5:将条状坯料在100℃条件下进行干燥,然后在500℃焙烧5h即得。

46.其中,拟薄水铝石中氧化铝的含量为60%。分子筛为nay。过渡金属盐为无水醋酸铜。四丁基氢氧化磷的质量分数为35%。碳化物颗粒为碳化硅颗粒,平均粒径为300μm。

47.本对比例的席夫碱衍生物采用包括如下步骤的方法制得:1)将1.05mol苯甲醛与1mol2-氨基苯酚加入乙醇溶液混合均匀制得反应液;2)在反应液中加入适量乙酸,然后在乙醇的回流温度下反应5h,过滤、干燥后得到席夫碱;3)将1moldopo与1.5mol席夫碱加入乙醇溶液内混合均匀制得分散液,然后将分散液不断搅拌下,在乙醇的回流温度下反应10h,过滤、干燥后即得。

48.本对比例的高强度石化催化剂载体,由上述的制备方法制得。

49.对比例2本对比例的高强度石化催化剂载体的制备方法,包括如下步骤:s1:称取1550g拟薄水铝石、1000g分子筛、3500g去离子水放入混捏机内混合均匀制得基料;s2:按重量份数计,每份10g,取65份席夫碱衍生物、30份过渡金属盐、120份无水乙醇置于带有温度计和搅拌的三口烧瓶内混合均匀,反应后去除溶剂,水洗、干燥后得到中间

料;s3:称取3000g中间料、1000g四丁基氢氧化磷溶液、350g碳化物颗粒置于研磨机内进行混合研磨,然后均质得到浆料;s4:按质量比12:1.5称取基料、浆料置于搅拌釜内,以350rpm的搅拌速度混合15min,然后加入占基料质量7%的硝酸进行酸化处理,预干燥后放入挤出机内挤出成型得到条状坯料,直径1.8mm,平均长度5mm;s5:将条状坯料在100℃条件下进行干燥,然后在500℃焙烧5h即得。

50.其中,拟薄水铝石中氧化铝的含量为60%。分子筛为rey,硅铝比6.5,稀土含量3.5%,钠含量小于0.1%。过渡金属盐由醋酸镍、氯化钴按质量比2:1组成。四丁基氢氧化磷的质量分数为35%。碳化物颗粒为碳化钼颗粒,平均粒径为150μm。

51.本对比例的席夫碱衍生物采用包括如下步骤的方法制得:1)将1.05mol苯甲醛与1mol2-氨基苯酚加入乙醇溶液混合均匀制得反应液;2)在反应液中加入适量乙酸,然后在乙醇的回流温度下反应5h,过滤、干燥后得到席夫碱;3)将1moldopo与1.5mol席夫碱加入乙醇溶液内混合均匀制得分散液,然后将分散液不断搅拌下,在乙醇的回流温度下反应10h,过滤、干燥后即得。

52.本对比例的高强度石化催化剂载体,由上述的制备方法制得。

53.对比例3本对比例的高强度石化催化剂载体的制备方法,包括如下步骤:s1:称取1350g拟薄水铝石、1000g分子筛、3000g去离子水放入混捏机内混合均匀制得基料;s2:按重量份数计,每份10g,取60份席夫碱衍生物、35份过渡金属盐、120份无水乙醇置于带有温度计和搅拌的三口烧瓶内混合均匀,反应后去除溶剂,水洗、干燥后得到中间料;s3:称取2800g中间料、1100g四丁基氢氧化磷溶液、300g碳化物颗粒置于研磨机内进行混合研磨,然后均质得到浆料;s4:按质量比10:2.35称取基料、浆料置于搅拌釜内,以350rpm的搅拌速度混合15min,然后加入占基料质量25%的柠檬酸进行酸化处理,预干燥后放入挤出机内挤出成型得到条状坯料,直径1.8mm,平均长度5mm;s5:将条状坯料在100℃条件下进行干燥,然后在500℃焙烧5h即得。

54.其中,拟薄水铝石中氧化铝的含量为60%。分子筛为reusy,晶胞参数24.58,re2o3含量9%。过渡金属盐为磷酸镍。四丁基氢氧化磷的质量分数为35%。碳化物颗粒为碳化硼颗粒,平均粒径为200μm。

55.本对比例的席夫碱衍生物采用包括如下步骤的方法制得:1)将1.05mol苯甲醛与1mol2-氨基苯酚加入乙醇溶液混合均匀制得反应液;2)在反应液中加入适量乙酸,然后在乙醇的回流温度下反应5h,过滤、干燥后得到席夫碱;3)将1moldopo与1.5mol席夫碱加入乙醇溶液内混合均匀制得分散液,然后将分散液不断搅拌下,在乙醇的回流温度下反应10h,过滤、干燥后即得。

56.本对比例的高强度石化催化剂载体,由上述的制备方法制得。

57.对比例4本对比例的高强度石化催化剂载体的制备方法,包括如下步骤:s1:称取1200g拟薄水铝石、1000g分子筛、3200g去离子水放入混捏机内混合均匀制得基料;s2:按重量份数计,每份10g,取50份去离子水、38份过渡金属盐、100份无水乙醇置于带有温度计和搅拌的三口烧瓶内混合均匀,反应后去除溶剂,水洗、干燥后得到中间料;s3:称取3500g中间料、800g四丁基氢氧化磷溶液、150g碳化物颗粒置于研磨机内进行混合研磨,然后均质得到浆料;s4:按质量比8:3称取基料、浆料置于搅拌釜内,以350rpm的搅拌速度混合15min,然后加入占基料质量5%的柠檬酸进行酸化处理,预干燥后放入挤出机内挤出成型得到条状坯料,直径1.8mm,平均长度5mm;s5:将条状坯料在100℃条件下进行干燥,然后在500℃焙烧5h即得。

58.其中,拟薄水铝石中氧化铝的含量为60%。分子筛为nay。过渡金属盐为无水醋酸铜。四丁基氢氧化磷的质量分数为35%。碳化物颗粒为碳化硅颗粒,平均粒径为300μm。

59.本对比例的高强度石化催化剂载体,由上述的制备方法制得。

60.对比例5本对比例的高强度石化催化剂载体的制备方法,包括如下步骤:s1:称取1200g拟薄水铝石、1000g分子筛、3200g去离子水放入混捏机内混合均匀制得基料;s2:按重量份数计,每份10g,取50份席夫碱衍生物、138份无水乙醇置于带有温度计和搅拌的三口烧瓶内混合均匀,反应后去除溶剂,水洗、干燥后得到中间料;s3:称取3500g中间料、800g四丁基氢氧化磷溶液、150g碳化物颗粒置于研磨机内进行混合研磨,然后均质得到浆料;s4:按质量比8:3称取基料、浆料置于搅拌釜内,以350rpm的搅拌速度混合15min,然后加入占基料质量5%的柠檬酸进行酸化处理,预干燥后放入挤出机内挤出成型得到条状坯料,直径1.8mm,平均长度5mm;s5:将条状坯料在100℃条件下进行干燥,然后在500℃焙烧5h即得。

61.其中,拟薄水铝石中氧化铝的含量为60%。分子筛为nay。四丁基氢氧化磷的质量分数为35%。碳化物颗粒为碳化硅颗粒,平均粒径为300μm。

62.本对比例的席夫碱衍生物制备方法与对比例1相同。

63.本对比例的高强度石化催化剂载体,由上述的制备方法制得。

64.对比例6本对比例的高强度石化催化剂载体的制备方法,包括如下步骤:s1:称取1200g拟薄水铝石、1000g分子筛、3200g去离子水放入混捏机内混合均匀制得基料;s2:称取3500g水玻璃、800g四丁基氢氧化磷溶液、150g碳化物颗粒置于研磨机内进行混合研磨,然后均质得到浆料;s3:按质量比8:3称取基料、浆料置于搅拌釜内,以350rpm的搅拌速度混合15min,

然后加入占基料质量5%的柠檬酸进行酸化处理,预干燥后放入挤出机内挤出成型得到条状坯料,直径1.8mm,平均长度5mm;s4:将条状坯料在100℃条件下进行干燥,然后在500℃焙烧5h即得。

65.其中,拟薄水铝石中氧化铝的含量为60%。分子筛为nay。过渡金属盐为无水醋酸铜。四丁基氢氧化磷的质量分数为35%。碳化物颗粒为碳化硅颗粒,平均粒径为300μm。

66.本对比例的高强度石化催化剂载体,由上述的制备方法制得。

67.对比例7本对比例的高强度石化催化剂载体的制备方法,包括如下步骤:s1:称取1200g拟薄水铝石、1000g分子筛、3200g去离子水放入混捏机内混合均匀制得基料;s2:称取3500g水玻璃、800g四丁基氢氧化磷溶液置于研磨机内进行混合研磨,然后均质得到浆料;s3:按质量比8:3称取基料、浆料置于搅拌釜内,以350rpm的搅拌速度混合15min,然后加入占基料质量5%的柠檬酸进行酸化处理,预干燥后放入挤出机内挤出成型得到条状坯料,直径1.8mm,平均长度5mm;s4:将条状坯料在100℃条件下进行干燥,然后在500℃焙烧5h即得。

68.其中,拟薄水铝石中氧化铝的含量为60%。分子筛为nay。过渡金属盐为无水醋酸铜。四丁基氢氧化磷的质量分数为35%。

69.本对比例的高强度石化催化剂载体,由上述的制备方法制得。

70.对比例8本对比例的高强度石化催化剂载体的制备方法,包括如下步骤:s1:称取1200g拟薄水铝石、1000g分子筛、3200g去离子水放入混捏机内混合均匀制得基料;s2:称取3500g水玻璃、150g碳化物颗粒置于研磨机内进行混合研磨,然后均质得到浆料;s3:按质量比8:3称取基料、浆料置于搅拌釜内,以350rpm的搅拌速度混合15min,然后加入占基料质量5%的柠檬酸进行酸化处理,预干燥后放入挤出机内挤出成型得到条状坯料,直径1.8mm,平均长度5mm;s4:将条状坯料在100℃条件下进行干燥,然后在500℃焙烧5h即得。

71.其中,拟薄水铝石中氧化铝的含量为60%。分子筛为nay。过渡金属盐为无水醋酸铜。碳化物颗粒为碳化硅颗粒,平均粒径为300μm。

72.本对比例的高强度石化催化剂载体,由上述的制备方法制得。

73.对比例9本对比例的高强度石化催化剂载体的制备方法,包括如下步骤:s1:称取1200g拟薄水铝石、1000g分子筛、3200g去离子水放入混捏机内混合均匀制得基料;s2:按重量份数计,每份10g,取50份席夫碱衍生物、38份过渡金属盐、100份无水乙醇置于带有温度计和搅拌的三口烧瓶内混合均匀,反应后去除溶剂,水洗、干燥后得到中间料;

s3:按质量比8:3称取中间料、浆料置于搅拌釜内,以350rpm的搅拌速度混合15min,然后加入占基料质量5%的柠檬酸进行酸化处理,预干燥后放入挤出机内挤出成型得到条状坯料,直径1.8mm,平均长度5mm;s4:将条状坯料在100℃条件下进行干燥,然后在500℃焙烧5h即得。

74.其中,拟薄水铝石中氧化铝的含量为60%。分子筛为nay。过渡金属盐为无水醋酸铜。四丁基氢氧化磷的质量分数为35%。碳化物颗粒为碳化硅颗粒,平均粒径为300μm。

75.本对比例的席夫碱衍生物的制备方法与对比例1相同。

76.本对比例的高强度石化催化剂载体,由上述的制备方法制得。

77.对比例10本对比例的高强度石化催化剂载体的制备方法,包括如下步骤:s1:称取1200g拟薄水铝石、1000g分子筛、3200g去离子水放入混捏机内混合均匀制得基料;s2:向基料内加入350g质量浓度为18%的盐酸,搅拌均匀后升温到65c老化2小时,再加入 1500g 铝溶胶(氧化铝含量为21%)搅拌均匀,得到载体浆料;s3:将载体浆料放入挤出机内挤出成型得到条状坯料,直径1.8mm,平均长度5mm,然后将条状坯料在100℃条件下进行干燥,然后在500℃焙烧5h即得。

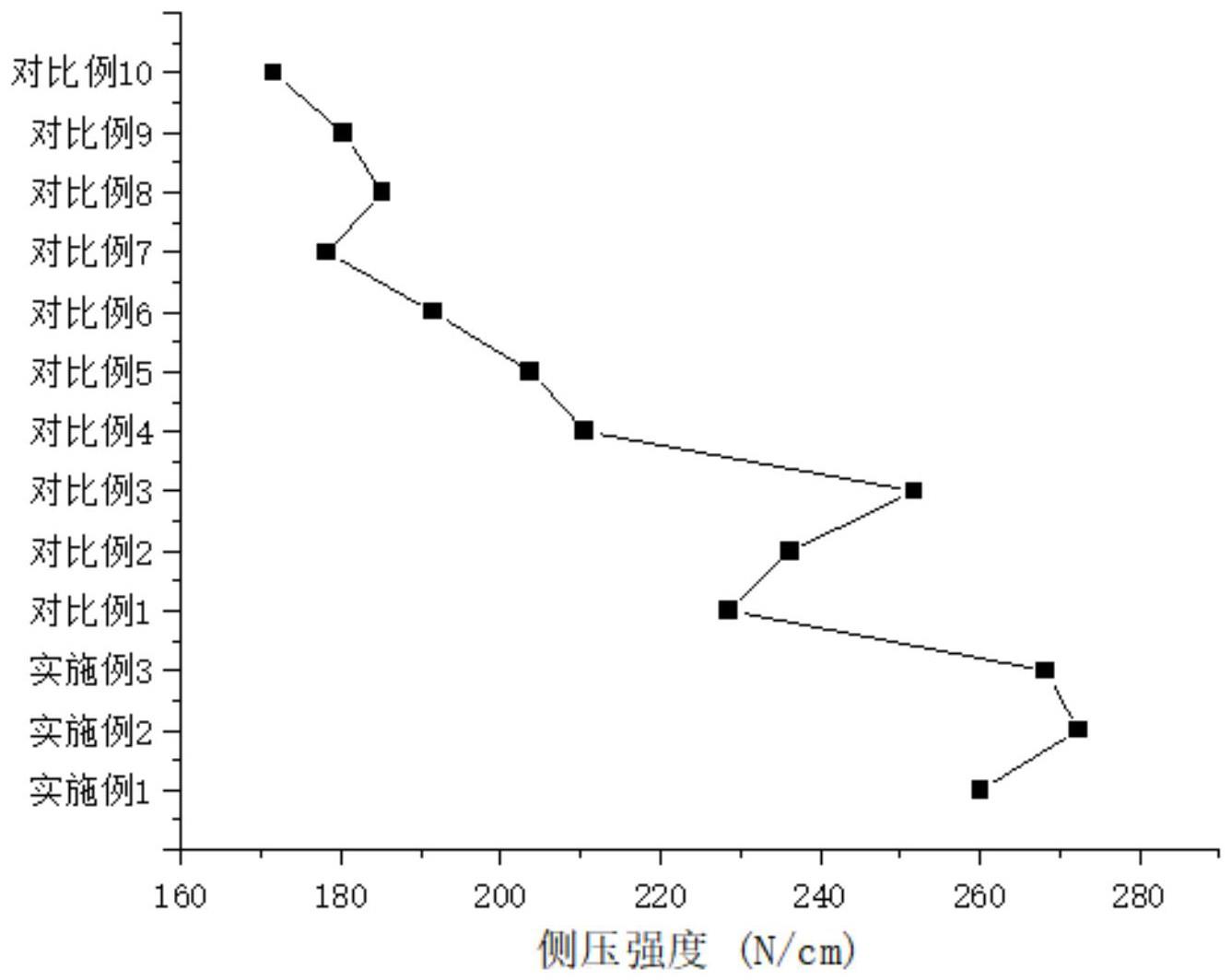

78.性能检测试验1、载体强度的表征取实施例1-3以及对比例1-10的高强度石化催化剂载体,然后采用颗粒强度测定仪按照hg/t2782-2011测算n颗载体样品的侧压强度平均值(n=20),相关测试结果如图1所示。

79.2、载体磨损指数的标准采用zyll-1b催化剂磨损指数测定仪,按《nb/sht0964-2017催化裂化催化剂磨损指数的测定直管法》标准测试实施例1-3以及对比例1-10的磨损指数,相关测试结果如图2所示。

80.3、中间料的表征取实施例1的中间料,进行tg-dsc测试,测试结果如图3所示。

81.结果分析分析实施例1、对比例1-3并结合图1-2可以看出,本技术采用席夫碱衍生物与过渡金属盐形成配位体,然后与四丁基氢氧化磷以及碳化物颗粒进行混合制得浆液,然后再按照一定的比例与基料复配使用,利用包覆体与类凝胶网络体系的协同作用,可以形成以焙烧骨架为主体,沉积层为辅的载体结构,具有较高的机械强度,从而获得很好的耐磨损性能,磨损指数降至1.5%以下,使用过程中不易发生开裂、层剥现象。

82.分析对比例1、对比例3-10并结合图1-2可以看出,对比例4中未添加席夫碱衍生物,不能与过渡金属盐形成配位体,不能形成完善的类凝胶网络体系,从而起不到增强载体强度的作用。对比例5和对比例6分别是未加入过渡金属盐和中间料,同样不能形成沉积层结构,测压强度较低。对比例7和对比例8中分别未加入中间料、碳化物以及四丁基氢氧化磷溶液,并采用水玻璃作为粘结组分,整体增强效果较差,载体的磨损指数仍处于2.5%以上。对比例9直接将中间料与基料复配使用,反而会形成不均匀的沉积层,导致应力缺陷的产

生,反而容易发生应力开裂。而对比例10中采用常规的载体制备方法,整体机械强度和耐磨性能一般。

83.分析实施例1、对比例1-3并结合图1-3可以看出,进一步优化和调整席夫碱衍生物的制备工艺,从而改善配位体的分子属性,有利于提升载体的结构强度。并且从图3可以看出,实施例1的席夫碱衍生物制得的中间料具有与焙烧过程相适配的热分解性能,可以形成强度以及结合力更好的沉积层结构,有利于增加载体的抗压性能,从而降低载体的磨损指数,可以看出实施例的磨损指数降低至1.25以下。

84.分析实施例2-3并结合图1-2可以看出,采用相适配的焙烧升温曲线可以更好的调控焙烧骨架以及沉积层的形成,使固体组分颗粒间的结合力增强,获得更加致密、均匀的载体焙烧结构,进一步提升载体的强度,可以看出,实施例3的侧压强度提升至270n/cm以上,磨损指数下降至1.1%左右。

85.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。