1.本技术涉及发酵技术领域,尤其涉及一种海藻酸发酵液及其制备方法和应用。

背景技术:

2.我国海藻资源丰富,同时也存在水体富营养化引起的海藻资源泛滥成灾、治理难、费用高的问题,而海藻的资源化利用能有效解决海藻污染的问题。目前海带制备的海藻肥在增产、抗逆和减少土壤污染方面都展现出了巨大的优势,是一种天然、绿色、高效的新型农用肥料。研究表明,海带中含有大量的矿物质元素和维生素,特别含有高生物活性的海藻多糖、高度不饱和脂肪酸和多种天然植物生长调节剂,能刺激植物体内非特异性活性因子的产生,调节内源激素的平衡。但现有的海藻酸水溶肥中海藻酸含量仅为3%-6%,即海藻酸水溶肥中的海藻酸含量仍有待提高,并且现有的海藻酸水溶肥常存在稳定性差无法长期保存的问题。并且目前关于海藻肥产品对于提高茄果类蔬菜和果树产量及品质的研究较多,但其对植物抗病能力的影响报道较少。如专利cn111387211a一种防治土传病害的复合微生物菌剂及其制备方法和应用中公开了一种含有海藻酸的复合微生物菌剂,能够有效防治根结线虫病、大白菜软腐病、辣椒根腐病、番茄立枯病和辣椒疫病。但目前未有采用海藻酸相关产品防治番茄绵腐病的先例。

3.番茄绵腐病是由瓜果腐霉引起的、发生在番茄的病害。发病果实出现水浸状黄褐色或褐色大斑,并迅速软化、发酵,使整个果实腐烂,密生白色霉层,病果多脱落,很快烂光。番茄绵腐病作为番茄的主要病害之一,与番茄立枯病、番茄沤根合称为番茄苗期三大病害,对番茄种植危害严重,容易造成巨大的经济损失。由于农业防治费时费力,而农村大多数是年长的人从事蔬菜种植,为了省时省力,多采用药剂防治,但药剂防治方法不当,易产生抗药性。

技术实现要素:

4.本发明的目的是提供一种稳定性好、能够提高番茄产量并且提高番茄抗绵腐病能力的海藻酸发酵液及其制备方法和应用。

5.一方面,本技术提供了一种海藻酸发酵液的制备方法,所述方法包括如下步骤:步骤一、将海带洗净粉碎,加水搅拌获得海带泥,电渗析除盐,冷冻干燥获得海带粉;步骤二、将所述海带粉与水混合均匀,以质量百分比计,加入占海带粉质量1%-10%的复合酶制剂进行酶解,获得酶解液;所述复合酶制剂由质量比为1:(2-4):(4-6):(1-2)的无花果蛋白酶、半纤维素酶、果胶酶、中性蛋白酶组成;步骤三、向所述酶解液中加入戊糖片球菌(pediococcus pentosaceus)cicc 22239,接种量为1%-5%,进行发酵,获得海藻酸发酵液;所述戊糖片球菌(pediococcus pentosaceus)cicc 22239的od

600

值为3-4。

6.优选的,复合酶制剂的加入量为海带粉质量的5%。

7.优选的,所述复合酶制剂由质量比为1:3:5:1的无花果蛋白酶、半纤维素酶、果胶酶、中性蛋白酶组成。

8.在一种优选的实施方式中,所述复合酶制剂是酶活为3千-3万u/g的液体酶制剂。

9.优选的,所述接种量为2%。

10.接种量是指移入种子液的体积占接种后培养液体积的百分比。

11.优选的,所述od

600

为4。

12.od

600

指的是种子液在600 nm波长处的吸光值。

13.在一种优选的实施方式中,所述戊糖片球菌为戊糖片球菌cicc 22239种子液,所述种子液的制备方法包括如下步骤:将戊糖片球菌cicc 22239接种于mrs培养基中,温度为30℃、转速为200 rpm、ph为6.8,培养至od

600

为4。

14.戊糖片球菌(pediococcus pentosaceus)cicc 22239,购自中国工业微生物菌种保藏管理中心。

15.进一步的,所述电渗析除盐的条件为电压为30-35 v,流速为10-20 l

·

h-1

,除盐时间为1-2 h。

16.优选的,所述电渗析除盐的条件为电压为31 v,流速为15 l

·

h-1

,除盐时间为1.5 h。

17.进一步的,所述海带粉与水以质量比1:(3-5)的比例进行混合。

18.优选的,所述海带粉与水以质量比1:4的比例进行混合。

19.在一种优选的实施方式中,海带粉与水的料液比为1 g:4 ml。

20.进一步的,所述酶解的条件为酶解温度为25℃-40℃,酶解时间为0.4-0.6 h,酶解ph值为5-6.5。

21.优选的,所述酶解的条件为酶解温度为37℃,酶解时间为0.5 h,酶解ph值为6。

22.进一步的,所述发酵的条件为:于25℃-35℃低温发酵,发酵ph值为6-7,转速为100-300 rpm,发酵时间为2-4 h。

23.优选的,所述发酵的条件为:发酵温度为30℃、发酵转速为200 rpm、发酵ph值为6.8、发酵时间为3 h。

24.由于海藻酸本身容易被高温破坏,因此本技术中选择采用复合酶及特定发酵菌种进行低温酶解和低温发酵,能够最大程度的保留发酵液中的海藻酸成分。

25.优选的,所述步骤三中还包括灭活过滤的步骤,灭活的温度为70℃-80℃,灭活时间为1-5 min;更优选的,75℃,5 min。

26.在该灭活条件下能够兼顾有效灭活绝大部分酶和菌的活性,也能够保证不破坏海藻酸发酵液中有效物质。

27.在一种优选的实施方式中海藻酸发酵液的制备方法具体包括如下步骤:步骤一、将海带洗净去除杂质后粉碎,加入等体积的水搅拌均匀获得海带泥,对海带泥进行电渗析除盐,电压30-35 v,流速10-20 l

·

h-1

,除盐1-2 h,将除盐后的海带泥进行冷冻干燥处理获得海带粉;步骤二、将所述海带粉与水以料液比为1 g:(3-5) ml混合均匀,加入占海带粉质量1%-10%的复合酶制剂进行酶解,25℃-40℃,ph=5-6.5,酶解0.4-0.6 h,获得酶解液;所

述复合酶制剂由质量比为1:(2-4):(4-6):(1-2)的无花果蛋白酶、半纤维素酶、果胶酶、中性蛋白酶组成;步骤三、将所述酶解液中加入戊糖片球菌,接种量为1%-5%,进行低温发酵,具体发酵条件为25℃-35℃、100-300 rpm、ph=6-7、发酵2-4 h,发酵结束后70℃-80℃灭活1-5 min、过滤,获得海藻酸发酵液。

28.戊糖片球菌为戊糖片球菌(pediococcus pentosaceus)cicc 22239,购自中国工业微生物菌种保藏管理中心。

29.种子液的培养方法:将戊糖片球菌cicc 22239接种于mrs培养基中,温度为25℃-40℃、转速为100-300 rpm、ph值为6-7,大约培养12-36 h,培养至od

600

为3-4。

30.另一方面,本技术还提供了一种上述方法制备的海藻酸发酵液。

31.另一方面,本技术还提供了如上述方法制备的海藻酸发酵液或如上述海藻酸发酵液在制备肥料中的应用。

32.另一方面,本技术还提供了如上述方法制备的海藻酸发酵液或如上述海藻酸发酵液在促进番茄生长、增加番茄产量和/或增强番茄抵抗疾病的能力中的应用。

33.进一步的,所述疾病为绵腐病。

34.如上,本技术中提供了一种用于增强番茄绵腐病抵抗能力的海藻酸发酵液的制备方法及海藻酸发酵液。

35.另一方面,本技术还提供了一种包含如上述方法制备的海藻酸发酵液或如上述海藻酸发酵液的肥料产品。

36.本发明具有如下有益效果:1、本技术中发现了一种高效生产海藻酸的复合酶组合物,复合酶制剂由质量比为1:3:5:1的无花果蛋白酶、半纤维素酶、果胶酶、中性蛋白酶组成,经该复合酶制剂进行处理能够有效提升发酵液中的海藻酸含量,其中海藻酸含量最大可达30.88%,腐殖酸含量最大可达42.08%;2、本技术中首次发现采用戊糖片球菌cicc 22239联合特定复合酶制剂共同发酵处理海带能够获得高海藻酸含量的海藻酸发酵液,并且发酵所得的海藻酸发酵液中还富含腐殖酸,为海藻酸发酵液提供了一种新的生产工程菌;3、本技术中采用电渗析的方法能够有效除去海带中的无机盐,实现高效除盐,成功避免了无机盐对后续的酶解和发酵处理的影响,即电渗析除盐配合本技术中的酶解联合发酵方法能够最大程度提高海藻酸发酵液中的有效成分含量,并且本技术中发现该种方法制备的海藻酸发酵液相比现有的海藻酸发酵液产品具有更优异的室温和高温稳定性,能够在不加入其他防腐成分的情况下有效提高产品的保质期;4、本技术所述方法制备的海藻酸发酵液作为肥料喷施于番茄,能够有效提高番茄的产量,并且针对番茄绵腐病的防治也能够起到优异的作用。

具体实施方式

37.为了更清楚的阐释本技术的整体构思,下面以实施例的方式进行详细说明。在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员来说显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的

例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

38.如未特殊说明,在以下实施方式中,所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

39.其中,mrs培养基购自北京索莱宝科技有限公司;无花果蛋白酶(cas号:9001-33-6)、半纤维素酶(cas号:9025-56-3)、果胶酶(cas号:9032-75-1)、中性蛋白酶(cas号:9014-01-1)购自sigma-aldrich;戊糖片球菌为戊糖片球菌(pediococcus pentosaceus)cicc 22239,购自中国工业微生物菌种保藏管理中心;实验所用番茄采用番茄中蔬5号;电渗析装置采用实验型电渗析系统bona-ed-18,购自山东博纳集团。

40.种子液的培养方法:将戊糖片球菌接种于mrs培养基中,温度为30℃、转速为200 rpm、ph为6.8,大约培养24 h,培养至od

600

为4(od

600

为4时,该菌株的活力能够达到最高)。

41.mrs培养基:酪蛋白胨10.0 g、牛肉膏10.0 g、酵母粉5.0 g、葡萄糖5.0 g、乙酸钠5.0 g、柠檬酸二铵2.0 g、tween-80 1.0 g、k2hpo42.0 g、mgso4·

7h2o 0.2 g、mnso4.h2o 0.05 g、caco320.0 g、琼脂15.0 g、蒸馏水1.0 l。

42.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。

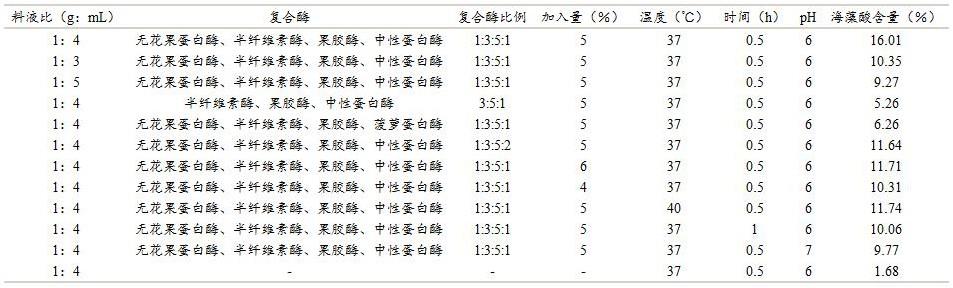

43.实施例1复合酶的筛选实验本实施例中对酶解海带制备海藻酸发酵液的复合酶种类进行了筛选,具体筛选过程包括:将海带洗净去除杂质后分割成海带块(每块约1 cm2),粉碎、冷冻干燥获得海带粉;将海带粉与水混合均匀,加入不同质量和不同种类的复合酶制剂进行酶解,获得酶解液,即海藻酸发酵液。采用ny∕t 3174-2017规范测定发酵液中海藻酸含量,每组重复三次以上,所有数据取平均值,具体结果如表1所示。

44.表1注:上述复合酶比例为复合酶质量比。

45.由表1结果可见,本技术中发现了一种高效生产海藻酸的复合酶组合物,经该复合酶制剂进行处理能够有效提升发酵液中的海藻酸含量。本技术还对市面可购买到的一款海藻酸水溶肥中的海藻酸含量进行了检测,发现其含量仅为6.34%,而本实施例中通过特定复合酶发酵生产的海藻酸发酵液中海藻酸含量最高可以达到16.01%。

46.并且,本实施例中证明了海带粉与水的料液比、复合酶制剂种类及其组合比例、复合酶加入量、酶解温度、酶解时间和酶解ph等参数均对最终的海藻酸发酵液中的海藻酸含量有一定的影响。本实施例中优选在海带粉与水的料液比为1 g:4 ml,复合酶制剂由质量比为1:3:5:1的无花果蛋白酶、半纤维素酶、果胶酶、中性蛋白酶组成,复合酶加入量为占海带粉质量5%时进行酶解,酶解温度为37℃,酶解时间为0.5 h,酶解ph为6的条件下,得到的海藻酸发酵液中海藻酸含量最高。

47.实施例2发酵菌种的筛选实验为了进一步提高海藻酸发酵液中的海藻酸含量和其他有益成分,本技术中尝试采用不同的菌种对实施例1中的发酵液进行二次发酵。具体操作为,将实施例1酶解液中加入不同菌种进行低温发酵(25℃-35℃、转速为100-300 rpm、ph=6-7),获得海藻酸发酵液,采用实施例1中相同方法测定发酵液中海藻酸含量,具体菌种、发酵条件及测定结果如表2所示。

48.表2由表2结果可见,本技术中首次发现采用戊糖片球菌cicc 22239或酿酒酵母cicc31624联合特定复合酶制剂共同发酵处理海带能够获得高海藻酸含量的海藻酸发酵液。海藻酸发酵液中的具体海藻酸含量受菌种接种量和发酵时间的影响,在接种量为2%,发酵时间为3 h时能够达到最佳。

49.另外,在具体操作过程中,本技术还发现采用戊糖片球菌cicc 22239发酵后获得的海藻酸发酵液有明显的颜色变化,推测是其中腐殖酸含量增加,因此采用db21t 1322-2004标准对海藻酸发酵液中的腐殖酸含量进行了进一步的测定,每组重复三次以上,所有数据取平均值,测定结果如表3所示。

50.表3由表3结果可见,采用戊糖片球菌cicc 22239联合特定复合酶制剂共同发酵处理海带能够提高海藻酸发酵液中的腐殖酸含量。其中腐殖酸含量可达36.20%,大于市面常规海藻酸水溶肥中的腐殖酸含量(21.18%)。

51.实施例3海带除盐实验在实际操作过程中发现在酶解之前不同组样品之间存在较大的ph差异,应是洗净除杂过程不能完全去除海带中的无机盐造成的。考虑到部分无机盐可能会影响后续的酶解和发酵处理,因此在本实施例中,在酶解之前增加海带除盐的步骤。

52.具体除盐步骤包括:将洗净去除杂质后的海带块海带块粉碎,与水等体积混合成为海带泥,将海带泥倒入电渗析设备中的药液槽中,同时将电极板液槽注入自来水,浓盐液槽内注入去离子水,探究不同电压、流速对除盐效果的影响,直至电导率稳定后停止除盐

(记录此时处理时间),测定脱盐率,每组重复三次以上,所有数据取平均值。脱盐率的计算方法如下式,具体结果如表4所示。

53.脱盐率=(处理前电导率-处理后电导率)

÷

处理前电导率表4由表4结果可见,采用电渗析的方法能够有效除去海带中的无机盐,实现高效除盐,成功避免了无机盐对后续的酶解和发酵处理的影响。

54.实施例4试验例1本试验例中提供了一种海藻酸发酵液的制备方法,具体包括如下步骤:步骤一、将海带洗净去除杂质后粉碎,加入等体积的水搅拌均匀获得海带泥,对海带泥进行电渗析除盐,电压31 v,流速15 l

·

h-1

,除盐1.5 h,将除盐后的海带泥进行冷冻干燥处理获得海带粉;步骤二、将所述海带粉与水以料液比为1 g:4 ml混合均匀,加入占海带粉质量5%的复合酶制剂进行酶解,37℃,酶解0.5 h,ph=6,获得酶解液;所述复合酶制剂由质量比为1:3:5:1的无花果蛋白酶、半纤维素酶、果胶酶、中性蛋白酶组成;步骤三、将所述酶解液中加入戊糖片球菌,接种量为2%,进行低温发酵,具体发酵条件为30℃、转速为200 rpm、ph=6.8、发酵3 h,发酵结束后75℃灭活5 min、过滤,获得海藻酸发酵液。

55.戊糖片球菌为戊糖片球菌(pediococcus pentosaceus)cicc 22239,购自中国工业微生物菌种保藏管理中心种子液的培养方法:将戊糖片球菌接种于mrs培养基中,温度为30℃、转速为200 rpm、ph为6.8,大约培养24 h,培养至od

600

为4。

56.采用实施例1同样方法检测本试验例所得海藻酸含量为30.88%,腐殖酸含量为42.08%。

57.试验例2本试验例与试验例1的区别仅在于不进行冷冻干燥处理,直接在海带泥中加入复合酶制剂。

58.试验例3本试验例与试验例1的区别仅在于低温发酵条件为40℃、转速为200 rpm、ph=6.8。

59.试验例4本试验例与试验例1的区别仅在于低温发酵条件为30℃、转速为200 rpm、ph=8。

60.试验例5本试验例与试验例1的区别仅在于灭活温度为85℃。

61.试验例6本试验例与试验例1的区别仅在于灭活时间为10 min。

62.试验例7本试验例与试验例1的区别仅在于不进行灭活。

63.试验例8本试验例与试验例1的区别仅在于不进行除盐。

64.对比例市售的海藻酸水溶肥产品。

65.稳定性试验本实施例中采用上述试验例1-8海藻酸发酵液及对比例进行稳定性试验,具体为分别将海藻酸发酵液置于室温环境(25℃)和高温环境(50℃)中6个月,观测海藻酸发酵液的状态,观测结果如表5所示。

66.表5由表5所示,试验例1、试验例3和试验例4无论是在室温环境下还是在高温环境下均能够保持长期的体系稳定性。

67.其中,由试验例8与试验例1进行比较,二者的区别仅在于试验例8不进行除盐操作,而试验例8所得海藻酸发酵液则在室温放置6个月后出现了絮状物沉淀,由此可见,海带中的无机盐过多不仅会影响酶解和发酵的效果,也会影响最终产物的稳定性,导致产物无法长期存放,存在保质期过短的问题。

68.并且,由试验例2与试验例1进行比较可见,一方面,在本技术技术方案中,电渗析除盐配合冷冻干燥处理能够最大程度去除海带中的无机盐及杂质成分,这是由于电渗析除盐仅能除去水中带电荷的离子,而针对不带电荷的离子或水中的硅、硼等杂质其去除效果并不好,因此需采用冷冻干燥处理除去其他杂质,有利于后续的酶解及发酵处理和提高产品在高温环境下的稳定性,另一方面,冷冻干燥去除海带泥中的水分,也有利于后续酶解步骤精确控制料液比和其他酶解条件,提高产品中有效物质含量,保证产品质量。

69.另外,试验例5-7与试验例1相比可见,灭活温度、灭活时间及是否进行灭活均影响最终海藻酸发酵液的稳定性,这是因为海藻酸在高温环境下容易分解,形成不稳定的成分,而为了避免该点,本技术采用的复合酶制剂为低温酶解制剂,发酵菌也为低温发酵菌株,且二者均能够在较低的温度下失活。既能够在使用过程中最大程度避免对海藻酸产物的破

坏,以获得高海藻酸含量的发酵物,也能够在发酵完成后以较低的温度对酶和菌进行灭活,防止其继续发酵或酶解以影响产品性能(如试验例7)。因此试验例5证明了灭活温度达到85℃时,会破坏产物中的海藻酸成分,造成体系不稳定。试验例6证明了灭活时间过长时,也会对体系稳定性造成影响。如试验例1所示,75℃灭活5 min能够实现低温快速灭活特定复合酶和发酵菌株,且避免对产物成分及产物性能的不良影响。

70.田间试验本实施例中采用上述试验例1-8海藻酸发酵液及对比例进行田间试验。对番茄幼苗的生长情况进行检测,具体为采用上述试验例1-8海藻酸发酵液及对比例分别等量喷施于不同组的番茄幼苗,以喷施水作为空白对照,每组番茄幼苗至少50棵,且选择生长周期一致的健康番茄幼苗进行实验,最终在成熟期(授粉后50天)同一日检测番茄的单果质量,所有数据取平均值。同时,采用相同方法分组,分别在绵腐病高发的(含有绵腐病菌株)的土壤和立枯病高发的土壤中种植番茄幼苗,对番茄幼苗进行上述处理,直至成熟期(授粉后50天),记录番茄植株发病率,发病率的计算方法如下式。番茄生长情况和抗病情况的检测结果如表6所示。

71.发病率(%)=得病植株数/植株总数

×

100%表6由表6数据可见,采用上述试验例1方法制备的海藻酸发酵液作为肥料喷施于番茄,有助于番茄的产量提高,尤其是针对番茄绵腐病的防治有优异的作用。

72.以上所述仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。