1.本发明属于医药或食品技术领域,具体涉及一种可压蔗糖颗粒及其制备方法。

背景技术:

2.蔗糖是丰富的可再生资源,而可压性蔗糖是利用蔗糖进行深加工的新产品,是对蔗糖进行物理化学改性,使其不再具有晶形,成为无定形的粉末,克服蔗糖在片剂(口含片、咀嚼片)的赋型剂时流动性差和硬度大易造成片剂裂片及片重不匀等一些弱点,同时又完全了保留蔗糖固有的甜度与色香味,符合现代食品添加剂和药品赋型剂的要求。

3.为了使蔗糖易于直接压缩,适应药用片剂、食品片剂和保健品片剂中甜味剂的发展需求,国外进行了蔗糖晶型改性的研究,并将其广泛用于制药与食品行业的片剂生产,有着巨大的市场份额。国内对可压糖的研究较少,并且国内生产可压性蔗糖的企业很少,国内可压糖的需求依赖于进口,价格高。虽然国内已有厂家进行可压性蔗糖颗粒的相关研究,但目前已公开的方法存在种种不足。

4.例如,申请号为200610019625.8的中国专利公开了一种颗粒状可压缩糖的生产方法,该方法将含有抗结晶剂的过热、过饱和蔗糖液与粉状可压缩糖晶种搅拌混合,经真空干燥后粉碎筛分,得到颗粒。但是该方法需要将蔗糖过热、过饱和溶解,存在能耗大,操作危险性高,且收率较低等缺点。

5.申请号为201410079359.2的中国专利公开了一种颗粒状可压缩糖的制备方法,该方法是将抗结晶剂的过热、过饱和蔗糖液与蔗糖晶种搅拌混合,经真空干燥后,采用高速混合制粒机制粒,再鼓风干燥筛分,得颗粒状可压缩糖产品。但是该方法存在工艺复杂、收率低等缺点。

6.申请号为02812725.0的中国专利公开了一种干燥蔗糖溶液的方法、得到的产品,该方法涉及一种制备可压缩糖溶液的方法,包括使加入至少一种抗结晶剂,初始蔗糖溶液雾化的干燥步骤,其中初始蔗糖溶液的蔗糖含量低于饱和量,并且其干物质量优选约为组合物总重量的约60%。该方法存在蔗糖溶液浓度低,雾化干燥时间长,耗能大,设备投资大等缺点。

7.申请号为201610271311.0的中国专利公开了一种可压性蔗糖的制备方法。该方法是将蔗糖、滑石粉等预先粉碎成80-100目粉末,然后进入上部温度为150-200℃,下部温度为65℃-85℃的流化床进行流化混合,最后喷雾干燥成粒。该方法采用喷雾干燥且蔗糖需预先粉碎,流化床上部温度达 150-200℃,能耗高,易造成局部过热糖粉焦化,产品颜色褐变,影响产品的品质。

8.申请号为201510393458.2的中国专利公开了一种创新药用辅料可压性蔗糖及其制备方法,由79.8%~94.2%蔗糖,2.5%~14.5%糊精,1.5%~ 14.0%淀粉,1.5%~2.5%二氧化硅为原料制成,该方法将蔗糖及辅料溶于热水中,经降温结晶、过滤、洗涤、烘干得到产品。该方法需降温至5-9℃进行结晶,能耗高,另滤饼需10倍投料量的水进行洗涤,该洗涤水含糖,极易感染细菌,无法回收利用,能耗高,造成极大浪费。大量的污水需要经过

处理后排放,造成环境污染。

9.研发可压糖具有很好的市场前景,若能成功量产可望替代进口产品,填补国内市场空白。因此,有必要发展一种更高效、质量可控的可压性蔗糖颗粒及其相关的制备工艺。

技术实现要素:

10.本发明的一个目的是提供质量可控的可压性蔗糖颗粒及其制备方法,发明人改变前人采用重结晶工艺制备可压蔗糖的方法,采用合适的辅料成分配合离心造粒工艺改变蔗糖的结晶形态,从而得到吸湿性小的可压糖颗粒,其工艺流程简单,颗粒流动性好,收率高。经过检测,可压性蔗糖颗粒在含量、振实密度、流动性、水分等指标符合预期,批次间的质量指标差异小,表明离心制粒重现性好。并且采用新的工艺后制造流程短,可节省重结晶的设备,减少三废处理及排放,有效地降低生产成本。

11.本发明的第一方面是提供了一种质量可控的可压性蔗糖颗粒。

12.本发明提供的可压性蔗糖颗粒,所述的可压性蔗糖颗粒包含蔗糖、助流剂和粘合剂,其中所述颗粒中按质量百分比蔗糖含量为84.9%-99%,稀释剂含量为0.9%-15%,粘合剂含量为0.1%-4%。

13.本发明另一个优选的实施方案中,本发明提供的可压性蔗糖颗粒,所述的可压性蔗糖颗粒包含蔗糖、助流剂和粘合剂,其中所述颗粒中按质量百分比蔗糖含量为89.9%-99%,稀释剂含量为0.9%-10%,粘合剂含量为 0.1%-2%。

14.本发明另一个优选的实施方案中,本发明提供的可压性蔗糖颗粒,所述的可压性蔗糖颗粒包含蔗糖、助流剂和粘合剂,其中所述颗粒中按质量百分比蔗糖含量为91.9%-97%,稀释剂含量为2.9%-8%,粘合剂含量为 0.1%-1%。

15.本发明另一个优选的实施方案中,本发明提供的可压性蔗糖颗粒中,其中所述的助流剂选自以下物质的任一种或其任意组合:麦芽糊精,环状糊精,淀粉,乳糖,甘露醇,微晶纤维素,二氧化硅,硫酸钙,磷酸氢钙或氧化镁。在另一个优选的实施方案中,其中所述的助流剂选自麦芽糊精,环状糊精,淀粉或其任意组合。在另一个优选的实施方案中,其中所述的助流剂为麦芽糊精。

16.本发明另一个优选的实施方案中,本发明提供的可压性蔗糖颗粒中,其中所述的粘合剂选自以下物质的任一种:聚维酮类、羟丙基纤维素类、羧甲基纤维素钠类、阿拉伯胶类、甲壳素类、丙烯酸树脂类、酒精溶液、水或其任意组合。在另一个优选的实施方案中,其中所述的粘合剂选自聚乙烯吡咯烷酮、阿拉伯胶、羧甲基纤维素钠、乙基纤维素、明胶、水或其任意组合。在另一个优选的实施方案中,其中所述的粘合剂选自聚乙烯吡咯烷酮、水或其组合。

17.在另一个优选的实施方案中,本发明提供了一种可压性蔗糖颗粒,所述的可压性蔗糖颗粒包含蔗糖、助流剂和粘合剂,其中所述颗粒中按质量百分比蔗糖含量为84.9%-99%,稀释剂含量为0.9%-15%,粘合剂含量为 0.1%-4%;其中所述的助流剂选自以下物质的任一种或其任意组合:麦芽糊精,环状糊精,淀粉,乳糖,甘露醇,微晶纤维素,二氧化硅,硫酸钙,磷酸氢钙或氧化镁;所述的粘合剂选自以下物质的任一种:聚维酮类、羟丙基纤维素类、羧甲基纤维素钠类、阿拉伯胶类、甲壳素类、丙烯酸树脂类、酒精溶液、水或其任意组合。

18.在另一个优选的实施方案中,本发明提供了一种可压性蔗糖颗粒,所述的可压性蔗糖颗粒包含蔗糖、助流剂和粘合剂,其中所述颗粒中按质量百分比蔗糖含量为84.9%-99%,稀释剂含量为0.9%-15%,粘合剂含量为 0.1%-4%;其中所述的助流剂选自麦芽糊精,环状糊精,淀粉或其任意组合;所述的粘合剂选自聚乙烯吡咯烷酮、阿拉伯胶、羧甲基纤维素钠、乙基纤维素、明胶、水或其任意组合。

19.本发明另一个优选的实施方案中,本发明提供的可压性蔗糖颗粒,所述的可压性蔗糖颗粒包含蔗糖、助流剂和粘合剂,其中所述颗粒中按质量百分比蔗糖含量为89.9%-99%,稀释剂含量为0.9%-10%,粘合剂含量为 0.1%-2%;其中所述的助流剂选自选自麦芽糊精、环状糊精、淀粉或其任意组合;所述的粘合剂选自聚乙烯吡咯烷酮、水或其组合。

20.本发明另一个优选的实施方案中,本发明提供的可压性蔗糖颗粒,所述的可压性蔗糖颗粒包含蔗糖、助流剂和粘合剂,其中所述颗粒中按质量百分比蔗糖含量为91.9%-97%,稀释剂含量为2.9%-8%,粘合剂含量为 0.1%-1%;其中所述的助流剂为麦芽糊精,所述的粘合剂选自聚乙烯吡咯烷酮、水或其组合。

21.本发明的另一目的在于提供一种可压性蔗糖颗粒的制备方法,所述方法包括如下的步骤:

22.(1)将蔗糖和助流剂混合均匀;

23.(2)将蔗糖与助流剂混合物加入造粒机内,加入粘合剂按离心制粒方法制粒;

24.(3)将制粒后的颗粒在流化床内干燥,按照需要的粒径进行分筛,获得可压蔗糖颗粒,所述颗粒中按质量百分比蔗糖含量为84.9%-99%,稀释剂含量为0.9%-15%,粘合剂含量为0.1%-4%。

25.本发明另一优选的实施方案中,所述方法步骤(1)中,其中所述的助流剂选自以下物质的任一种或其任意组合:麦芽糊精,环状糊精,淀粉,乳糖,甘露醇,微晶纤维素,二氧化硅,硫酸钙,磷酸氢钙或氧化镁。在另一个优选的实施方案中,其中所述的助流剂选自麦芽糊精,环状糊精,淀粉或其任意组合。在另一个优选的实施方案中,其中所述的助流剂为麦芽糊精。

26.本发明另一优选的实施方案中,所述方法步骤(2)中,其中所述的粘合剂选自以下物质的任一种:聚维酮类、羟丙基纤维素类、羧甲基纤维素钠类、阿拉伯胶类、甲壳素类、丙烯酸树脂类、酒精溶液或上述物质的水溶液,或水。在另一个优选的实施方案中,其中所述的粘合剂选自聚乙烯吡咯烷酮、阿拉伯胶、羧甲基纤维素钠、乙基纤维素、明胶或其任意组合,或上述物质的水溶液,或水。在另一个优选的实施方案中,其中所述的粘合剂选自聚乙烯吡咯烷酮、水或聚乙烯吡咯烷酮水溶液。在另一个优选的实施方案中,上述的粘合剂水溶液的质量百分比溶度为0.1%-10%(m/v),优选为0.5%-5%(m/v),更优选为1%-3%(m/v)。

27.本发明另一优选的实施方案中,所述方法步骤(2)中,按离心制粒滚圆方法制粒时,蠕动泵转速控制在40-150r/min,更优选蠕动泵的转速控制在80-120r/min内。

28.本发明另一优选的实施方案中,所述方法步骤(3)中,颗粒在流化床内干燥时,烘干温度控制在90℃

±

5℃,时间20

±

5分钟,水份控制在 0.1%-4.0%(m/m)。整个生产过程受热时间较短,保证产品质量。在另一个优选的实施方案中,颗粒在流化床内干燥时,烘干温度控制在90℃

±

5℃,时间20

±

5分钟,水份控制0.1%-2.0%。在另一个优选的实施方案

中,颗粒在流化床内干燥时,烘干温度控制在90℃

±

5℃,时间20

±

5分钟,水份控制0.1%-1.0%。

29.本发明另一优选的实施方案中,所述方法步骤(3)中,最终制备得到的可压糖颗粒粒径为0.05mm

‑‑

0.6mm,堆积密度0.82

‑‑

0.90g/ml,水份≤4%。可压糖颗粒流动性《10秒,能自由流动。颗粒的粒径大小进一步优选为可为 200μm-600μm,例如0.2mm,0.3mm,0.4mm,0.5mm,0.6mm等。

30.本发明另一优选的实施方案中,提供一种可压性蔗糖颗粒的制备方法,所述方法包括如下的步骤:

31.(1)将蔗糖和助流剂混合均匀,其中所述的助流剂选自以下物质的任一种或其任意组合:麦芽糊精,环状糊精,淀粉,乳糖,甘露醇,微晶纤维素,二氧化硅,硫酸钙,磷酸氢钙或氧化镁;

32.(2)将蔗糖与助流剂混合物加入造粒机内,加入粘合剂按离心制粒方法制粒;其中所述的粘合剂选自以下物质的任一种:聚维酮类、羟丙基纤维素类、羧甲基纤维素钠类、阿拉伯胶类、甲壳素类、丙烯酸树脂类、酒精溶液或上述物质的质量百分比溶度为0.1%-10%(m/v)水溶液,或水;

33.(3)将制粒后的颗粒在流化床内干燥,烘干温度控制在90℃

±

5℃,时间20

±

5分钟,水份控制0.1%-4.0%;按照需要的粒径进行分筛,最终制备得到的可压糖颗粒粒径为0.05mm

‑‑

0.6mm,堆积密度0.82

‑‑

0.90g/ml,所述颗粒中按质量百分比蔗糖含量为84.9%-99%,稀释剂含量为0.9%-15%,粘合剂含量为0.1%-4%。

34.本发明另一优选的实施方案中,提供一种可压性蔗糖颗粒的制备方法,所述方法包括如下的步骤:

35.(1)将蔗糖和助流剂混合均匀,其中所述的助流剂选自麦芽糊精,环状糊精,淀粉或其任意组合;

36.(2)将蔗糖与助流剂混合物加入造粒机内,加入粘合剂按离心制粒方法制粒;其中所述的粘合剂选自聚乙烯吡咯烷酮、阿拉伯胶、羧甲基纤维素钠、乙基纤维素、明胶或其任意组合,或上述物质的质量百分比溶度为0.5%-5%(m/v)水溶液,或水;

37.(3)将制粒后的颗粒在流化床内干燥,烘干温度控制在90℃

±

5℃,时间20

±

5分钟,水份控制0.1%-2.0%;按照需要的粒径进行分筛,最终制备得到的可压糖颗粒粒径为0.05mm

‑‑

0.6mm,堆积密度0.82

‑‑

0.90g/ml,其中所述颗粒中按质量百分比蔗糖含量为89.9%-99%,稀释剂含量为 0.9%-10%,粘合剂含量为0.1%-2%。

38.本发明另一优选的实施方案中,提供一种可压性蔗糖颗粒的制备方法,所述方法包括如下的步骤:

39.(1)将蔗糖和助流剂混合均匀,其中所述的助流剂选自麦芽糊精,环状糊精,淀粉或其任意组合;

40.(2)将蔗糖与助流剂混合物加入造粒机内,加入粘合剂按离心制粒方法制粒;其中所述的粘合剂选自聚乙烯吡咯烷酮、阿拉伯胶、羧甲基纤维素钠、乙基纤维素、明胶或其任意组合,或上述物质的质量百分比溶度为 1%-3%(m/v)水溶液,或水;

41.(3)将制粒后的颗粒在流化床内干燥,烘干温度控制在90℃

±

5℃,时间20

±

5分钟,水份控制0.1%-1.0%;按照需要的粒径进行分筛,最终制备得到的可压糖颗粒粒径为

0.05mm

‑‑

0.6mm,堆积密度0.82

‑‑

0.90g/ml,其中所述颗粒中按质量百分比蔗糖含量为91.9%-97%,稀释剂含量为 2.9%-8%,粘合剂含量为0.1%-1%。

42.本发明将蔗糖和助流剂充分混合后,在制粒机加粘合剂制粒,制成颗粒后过筛,将湿粒置于流化床干燥,在干燥过程中改变蔗糖的结晶形态(休止角25

‑‑

38

°

),进一步分筛制成的直压糖颗粒,蔗糖含量为84.9%

‑‑

99%,粒径为0.05mm

‑‑

0.6mm,堆积密度0.82

‑‑

0.90g/ml,水份≤4%。可压糖颗粒流动性《10秒,能自由流动。经多次检测,各批次的蔗糖含量、振实密度、流动性、水分等指标等均在上述范围内,批次间的质量指标差异小,表明离心制粒重现性好,质量稳定可控,可节省重结晶的设备,减少三废处理及排放,有效地降低生产成本。

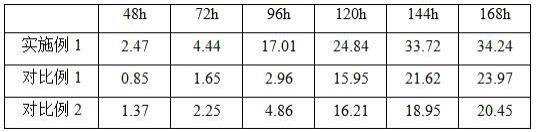

43.采用本发明制备的可压性蔗糖颗粒和进口直压糖进行压片,在同等压强下自研直压糖压片的硬度明显高于进口直压糖,且崩解时间要明显快于进口直压糖,且在在片剂脆碎度检测中进口直压糖的片剂出现碎片的比例明显高于自研直压糖。粒径分布数据表明,自制与进口的直压糖粒径比较,小于0.25mm的颗粒两者大致相当,但大于0.5mm粒径分布自制产品明显高于进口的直压糖,而这种粒径更有利于冲模颗粒的流动。而且三批自研直压糖颗粒批次间的颗粒差异小,说明离心制粒工艺生产的直压糖工艺重现性好,质量稳定可控,相比进口直压糖具有质量好、成本低的优势。

附图说明

44.图1:自研直压糖与进口直压糖不同压强下的片剂硬度。

45.图2:自研直压糖与进口直压糖不同压强下的片剂崩解时间。

46.图3:自研直压糖与进口直压糖粒径分布对比。

具体实施方式

47.通过下列实施例进一步说明本发明的技术方案,所述实施例不应解释为进一步限制。在此将整篇申请中引用的所有附图和所有参考文献、专利和已公开专利申请的内容明确收入本文作为参考。如本文所用,术语“可压糖”、“可压性蔗糖”和“直压糖”可互换使用。

48.实施例1

49.配方:

50.物料名称比例(%)重量(g)蔗糖96100麦芽糊精44.2纯化水 6

51.制备方法:

52.1、粉碎:取100g蔗糖,高速粉碎机,80目筛粉碎。

53.2、混合:取麦芽糊精4.2g与粉碎后蔗糖,混合机等量混合均匀,时间13 分钟,出料103.g(以下简称混合粉)。

54.等量混合方式:

55.(1):蔗糖粉4.2g 麦芽糊精4.2g,混合2分钟;

56.(2):将(1)得到的混合粉8.4g加蔗糖粉8.4g,混合3分钟;

57.(3):将(2)得到的混合粉16.8g加蔗糖粉16.8g,混合3分钟;

58.(4):将(3)得到的混合粉33.6g加蔗糖粉70.6g,混合5分钟。

59.3、制粒:包衣制粒机,开鼓风,加20g混合粉,喷水6g,加粉83.0g,出料107.g。

60.4、干燥:将湿粒置于沸腾干燥机,加热温度为90℃

±

5℃,干燥时间20分钟后,出料101g。

61.5、过筛:振动分筛机,上筛网425μm、下筛网:106μm,成品;92g;检测含量、粒径、水分。

[0062][0063]

6、检测合格后包装。

[0064]

实施例2

[0065]

配方:

[0066]

物料名称比例(%)重量(g)蔗糖96200变性淀粉48.4聚乙烯吡咯烷酮1%水溶液 12

[0067]

制备方法:

[0068]

1.粉碎:取200g蔗糖,高速粉碎机,80目筛粉碎。

[0069]

2、混合:取变性淀粉8.4g与粉碎后蔗糖,混合机等量混合均匀,时间13分钟,出料206.g(以下简称混合粉)。

[0070]

等量混合方式:

[0071]

(1):蔗糖粉8.4g 变性淀粉8.4g,混合2分钟;

[0072]

(2):将(1)得到的混合粉16.8g加蔗糖粉16.8g,混合3分钟;

[0073]

(3):将(2)得到的混合粉33.6g加蔗糖粉33.6g,混合3分钟;

[0074]

(4):将(3)得到的混合粉67.2g加蔗糖粉138.g,混合5分钟。

[0075]

3、制粒:包衣制粒机,开鼓风,加40g混合粉,喷聚乙烯吡咯烷酮1%水溶液12g,加粉166.g,出料215.g。

[0076]

4、干燥:将湿粒置于沸腾干燥机,加热温度为90℃

±

5℃,干燥时间20 分钟,出料201g。

[0077]

5、过筛:振动分筛机,上筛网500μm、下筛网:70μm,成品;180g;检测含量、粒径、水分。

[0078][0079]

检测合格后包装。

[0080]

实施例3

[0081]

配方:

[0082]

物料名称比例(%)重量(g)蔗糖96192微晶纤维素48水溶液 18

[0083]

制备方法:

[0084]

1.粉碎:取200g蔗糖,高速粉碎机,80目筛粉碎。

[0085]

2、混合:取微晶纤维素8.4g与粉碎后蔗糖,混合机等量混合均匀,时间 13分钟,出料206.g(以下简称混合粉)。

[0086]

等量混合方式:

[0087]

(1):蔗糖粉8g加微晶纤维素8g,混合2分钟;

[0088]

(2):将(1)得到的混合粉16g加蔗糖粉16g,混合3分钟;

[0089]

(3):将(2)得到的混合粉32g加蔗糖粉32g,混合3分钟;

[0090]

(4):将(3)得到的混合粉64g加蔗糖粉136.g,混合5分钟。

[0091]

3、制粒:包衣制粒机,开鼓风,加40g混合粉,喷水溶液18g,加粉166.0g,出料214.g。

[0092]

4、干燥:将湿粒置于沸腾干燥机,加热,温度为90℃

±

5℃,干燥时间20 分钟后,出料201g。

[0093]

5、过筛:振动分筛机,上筛网500μm、下筛网:70μm,成品;183g;检测含量、粒径、水分。

[0094][0095]

6、检测合格后包装。

[0096]

实施例4

[0097]

配方:

[0098]

物料名称比例(%)重量(g)

蔗糖96192麦芽糊精24阿拉伯胶24水 12

[0099]

1,粉碎:取192g蔗糖,高速粉碎机,80目筛粉碎。

[0100]

2、混合:取麦芽糊精4g.阿拉伯胶4g与粉碎后蔗糖,混合机等量混合均匀,时间13分钟,出料199g(以下简称混合粉)。

[0101]

等量混合方式:

[0102]

(1):麦芽糊精4g 阿拉伯胶4g,混合2分钟;

[0103]

(2):将(1)得到的混合粉8g加蔗糖粉8g,混合3分钟;

[0104]

(3):将(2)得到的混合粉16g加蔗糖粉16g,混合3分钟;

[0105]

(4):将(3)得到的混合粉32g加蔗糖粉167g,混合5分钟。

[0106]

3、制粒:包衣制粒机,开鼓风,加30g混合粉,喷浆12g,加粉169g,出料210g。

[0107]

4、干燥:将湿粒置于沸腾干燥机,加热温度为90℃

±

5℃,干燥时间20分钟,出料196g。

[0108]

5、过筛:振动分筛机,上筛网600μm、下筛网:70μm,成品;186g;检测含量、粒径、水分。

[0109][0110]

实施例5

[0111]

配方:

[0112]

物料名称比例(%)重量(g)蔗糖96192麦芽糊精24乳糖24水 12

[0113]

1,粉碎:取192g蔗糖,高速粉碎机,80目筛粉碎。

[0114]

2、混合:取麦芽糊精4g.乳糖4g与粉碎后蔗糖,混合机等量混合均匀,时间13分钟,出料199.g(以下简称混合粉)。

[0115]

等量混合方式:

[0116]

(1):麦芽糊精4g加乳糖4g,混合2分钟;

[0117]

(2):将(1)得到的混合粉8g加蔗糖粉8g,混合3分钟;

[0118]

(3):将(2)得到的混合粉16g加蔗糖粉16g,混合3分钟;

[0119]

(4):将(3)得到的混合粉32g加蔗糖粉167g,混合5分钟。

[0120]

3、制粒:包衣制粒机,开鼓风,加30g混合粉,喷浆12g,加粉169g,出料210g。

[0121]

4、干燥:将湿粒置于沸腾干燥机,加热温度为95℃

±

5℃,干燥时间20分钟后,出料196g。

[0122]

5、过筛:振动分筛机,上筛网500μm、下筛网:60μm,成品;187g;检测含量、粒径、水分。

[0123][0124]

实施例6

[0125]

配方:

[0126]

物料名称比例(%)重量(g)蔗糖90180甘露醇510乳糖510水 15

[0127] 1,粉碎:取180g蔗糖,高速粉碎机,80目筛粉碎。

[0128]

2、混合:取甘露醇10g.乳糖10g与粉碎后蔗糖,混合机等量混合均匀,时间13分钟,出料199.g(以下简称混合粉)。

[0129]

等量混合方式:

[0130]

(1):甘露醇10g加乳糖10g,混合2分钟;

[0131]

(2):将(1)得到的混合粉20g加蔗糖粉20g,混合3分钟;

[0132]

(3):将(2)得到的混合粉40g加蔗糖粉40g,混合3分钟;

[0133]

(4):将(3)得到的混合粉80g加蔗糖粉120g,混合5分钟。

[0134]

3、制粒:包衣制粒机,开鼓风,加30g混合粉,喷浆15g,加粉169g,出料210g。

[0135]

4、干燥:将湿粒置于沸腾干燥机,加热温度为90℃

±

5℃,干燥时间20分钟后,出料196g。

[0136]

5、过筛:振动分筛机,上筛网500μm、下筛网:50μm,成品;188g;检测含量、粒径、水分。

[0137][0138]

实施例7

[0139]

配方:

[0140]

物料名称比例(%)重量(g)蔗糖90180麦芽糊精510淀粉510水 12

[0141]

1,粉碎:取180g蔗糖,高速粉碎机,80目筛粉碎。

[0142]

2、混合:取麦芽糊精10g.淀粉10g与粉碎后蔗糖,混合机等量混合均匀,时间13分钟,出料199.g(以下简称混合粉)。

[0143]

等量混合方式:

[0144]

(1):麦芽糊精10g加淀粉10g,混合2分钟;

[0145]

(2):将(1)得到的混合粉20g加蔗糖粉20g,混合3分钟;

[0146]

(3):将(2)得到的混合粉40g加蔗糖粉40g,混合3分钟;

[0147]

(4):将(3)得到的混合粉80g加蔗糖粉120g,混合5分钟。

[0148]

3、制粒:包衣制粒机,开鼓风,加30g混合粉,喷浆12g,加粉169g,出料210g。

[0149]

4、干燥:将湿粒置于沸腾干燥机内,加热,温度为95℃

±

5℃,干燥时间 20分钟后,出料196g。

[0150]

5、过筛:使用振动分筛机,上筛网500μm、下筛网:70μm,成品;187g;检测含量、粒径、水分。

[0151][0152]

实施例8

[0153]

配方:

[0154]

物料名称比例(%)重量(g)蔗糖90180甘露醇510微晶纤维素510水 15

[0155]

1,粉碎:取180g蔗糖,高速粉碎机,80目筛粉碎。

[0156]

2、混合:取甘露醇10g.微晶纤维素10g与粉碎后蔗糖,混合机等量混合均匀,时间13分钟,出料199.g(以下简称混合粉)。

[0157]

等量混合方式:

[0158]

(1):甘露醇10g 微晶纤维素10g,混合2分钟;

[0159]

(2):将(1)得到的混合粉20g加蔗糖粉20g,混合3分钟;

[0160]

(3):将(2)得到的混合粉40g加蔗糖粉40g,混合3分钟;

[0161]

(4):将(3)得到的混合粉80g加蔗糖粉120g,混合5分钟。

[0162]

3、制粒:包衣制粒机,开鼓风,加30g混合粉,喷浆115g,加粉169g,出料215g。

[0163]

4、干燥:将湿粒置于沸腾干燥机,加热温度为95℃

±

5℃,干燥时间20分钟后,出料196g。

[0164]

5、过筛:振动分筛机,上筛网425μm、下筛网:50μm,成品;188g;检测含量、粒径、水分。

[0165][0166]

实施例9

[0167]

配方:

[0168]

物料名称比例(%)重量(g)蔗糖90180麦芽糊精510乳糖510水 12

[0169]

1,粉碎:取180g蔗糖,高速粉碎机,80目筛粉碎。

[0170]

2、混合:取麦芽糊精10g.乳糖10g与粉碎后蔗糖,混合机等量混合均匀,时间13分钟,出料199.g(以下简称混合粉)。

[0171]

等量混合方式:

[0172]

(1):麦芽糊精10g加乳糖10g,混合2分钟;

[0173]

(2):将(1)得到的混合粉20g加蔗糖粉20g,混合3分钟;

[0174]

(3):将(2)得到的混合粉40g加蔗糖粉40g,混合3分钟;

[0175]

(4):将(3)得到的混合粉80g加蔗糖粉120g,混合5分钟。

[0176]

3、制粒:包衣制粒机,开鼓风,加30g混合粉,喷浆12g,加粉169g,出料210g。

[0177]

4、干燥:将湿粒置于沸腾干燥机,加热,温度为95℃

±

5℃,干燥时间20 分钟后,出料196g。

[0178]

5、过筛:振动分筛机,上筛网600μm、下筛网:106μm,成品;191.8g;检测含量、粒径、水分。

[0179]

[0180]

实施例10

[0181]

配方:

[0182]

物料名称比例(%)重量(g)蔗糖96192麦芽糊精24甘露醇24阿拉伯胶1%水溶液 15

[0183]

1、粉碎:取192g蔗糖,高速粉碎机,80目筛粉碎。

[0184]

2、混合:取麦芽糊精4g.甘露醇4g与粉碎后蔗糖,混合机等量混合均匀,时间13分钟,出料199.g(以下简称混合粉)。

[0185]

等量混合方式:

[0186]

(1):麦芽糊精4g 甘露醇4g,混合2分钟;

[0187]

(2):将(1)得到的混合粉8g加蔗糖粉8g,混合3分钟;

[0188]

(3):将(2)得到的混合粉16g加蔗糖粉16g,混合3分钟;

[0189]

(4):将(3)得到的混合粉32g加蔗糖粉167g,混合5分钟。

[0190]

3、制粒:包衣制粒机,开鼓风,加30g混合粉,喷阿拉伯胶1%水溶液15g,加粉169g,出料210g。

[0191]

4、干燥:将湿粒置于沸腾干燥机,加热温度为95℃

±

5℃,干燥时间20分钟后,出料196g。

[0192]

5、过筛:使用振动分筛机,上筛网425μm、下筛网:106μm,成品;185g;检测含量、粒径、水分。

[0193][0194]

实施例11

[0195]

配方:

[0196]

物料名称比例(%)重量(g)蔗糖96192麦芽糊精24羧甲基纤维素钠24水 12

[0197]

1,粉碎:称取192g蔗糖,高速粉碎机,80目筛粉碎。

[0198]

2、混合:称取麦芽糊精4g.羧甲基纤维素钠4g与粉碎后蔗糖,混合机等量混合均匀,时间13分钟,出料199.g(以下简称混合粉)。

[0199]

等量混合方式:

[0200]

(1):麦芽糊精4g加羧甲基纤维素钠4g,混合2分钟;

[0201]

(2):将(1)得到的混合粉8g加蔗糖粉8g,混合3分钟;

[0202]

(3):将(2)得到的混合粉16g加蔗糖粉16g,混合3分钟;

[0203]

(4):将(3)得到的混合粉32g加蔗糖粉167g,混合5分钟。

[0204]

3、制粒:包衣制粒机,开鼓风,加30g混合粉,喷浆12g,加粉169g,出料210g。

[0205]

4、干燥:将湿粒置于沸腾干燥机,加热,温度为95℃

±

5℃,干燥时间20 分钟后,出料196g。

[0206]

5、过筛:振动分筛机,上筛网500μm、下筛网:60μm,成品;180g;检测含量、粒径、水分。

[0207][0208]

实施例12

[0209]

配方:

[0210]

物料名称比例(%)重量(g)蔗糖96192硫酸钙24碳酸氢钙24水 12

[0211]

1,粉碎:称取192g蔗糖,高速粉碎机,80目筛粉碎。

[0212]

2、混合:称取硫酸钙4g.碳酸氢钙4g与粉碎后蔗糖,混合机等量混合均匀,时间13分钟,出料199.g(以下简称混合粉)。

[0213]

等量混合方式:

[0214]

(1):硫酸钙4g加碳酸氢钙4g,混合2分钟;

[0215]

(2):将(1)得到的混合粉8g加蔗糖粉8g,混合3分钟;

[0216]

(3):将(2)得到的混合粉16g加蔗糖粉16g,混合3分钟;

[0217]

(4):将(3)得到的混合粉32g加蔗糖粉167g,混合5分钟。

[0218]

3、制粒:包衣制粒机,开鼓风,加30g混合粉,喷浆12g,加粉169g,出料210g。

[0219]

4、干燥:将湿粒置于沸腾干燥机,加热,温度为95℃

±

5℃,干燥时间20 分钟后,出料196g。

[0220]

5、过筛:振动分筛机,上筛网425μm、下筛网:60μm,成品;182g;检测含量、粒径、水分。

[0221][0222]

实施例13

[0223]

配方:

[0224]

物料名称比例(%)重量(g)蔗糖92184硫酸钙24碳酸氢钙24二氧化硅24氧化镁24乙基纤维素2%乙醇溶液 18

[0225]

1,粉碎:称取184g蔗糖,高速粉碎机,80目筛粉碎。

[0226]

2、混合:称取硫酸钙4g.碳酸氢钙4g,氧化镁4g,二氧化硅4g与粉碎后蔗糖,混合机等量混合均匀,时间13分钟,出料199.g(以下简称混合粉)。

[0227]

等量混合方式:

[0228]

(1):硫酸钙4g加碳酸氢钙4g,氧化镁4g,二氧化硅4g混合2分钟;

[0229]

(2):将(1)得到的混合粉16g加蔗糖粉16g,混合3分钟;

[0230]

(3):将(2)得到的混合粉32g加蔗糖粉32g,混合3分钟;

[0231]

(4):将(3)得到的混合粉64g加蔗糖粉135g,混合5分钟。

[0232]

3、制粒:包衣制粒机,开鼓风,加30g混合粉,喷乙基纤维素2%乙醇溶液12g,加粉169g,出料210g。

[0233]

4、干燥:将湿粒置于沸腾干燥机,加热温度为95℃

±

5℃,干燥时间20分钟,出料196g。

[0234]

5、过筛:振动分筛机,上筛网500μm、下筛网:60μm,成品;186g;检测含量、粒径、水分。

[0235][0236]

实施例14

[0237]

直压糖颗粒压片试验;取自研(实施例1)与进口直压糖颗粒,分别经新马压片机s60,用椭圆冲7.2*12.8,片重400mg。设定不同的压力进行压片,自研与进口直压糖颗粒经过不同的压力进行压片,均未出现碎片,裂片,粘冲等不良现象。按照中国药典2020版四部

附录0101对片重差异进行检测。按照中国药典四部附录0921《崩解时限检查法》进行检测崩解时间。按照中国药典四部附录0923《片剂脆碎度检测法》对片剂脆碎度进行检测。检测片重差异,崩解度,脆碎度均能符合片剂要求。

[0238]

检测结果(表1)显示:在同等压强下,自研直压糖压片的硬度明显高于进口直压糖,且崩解时间明显快于进口直压糖。在片剂脆碎度检测中进口直压糖的片剂出现碎片(脆碎度为2.92%),因此脆碎度明显高了;自研直压糖的片剂不但耐压性好,崩解时间快,更重要的是脆碎度检测中没有发生碎片(脆碎度为0.69%)。因此自研直压糖具有质量好,成本低的优势。

[0239]

表1进口直压糖和自研(实施例1)直压糖对比

[0240][0241]

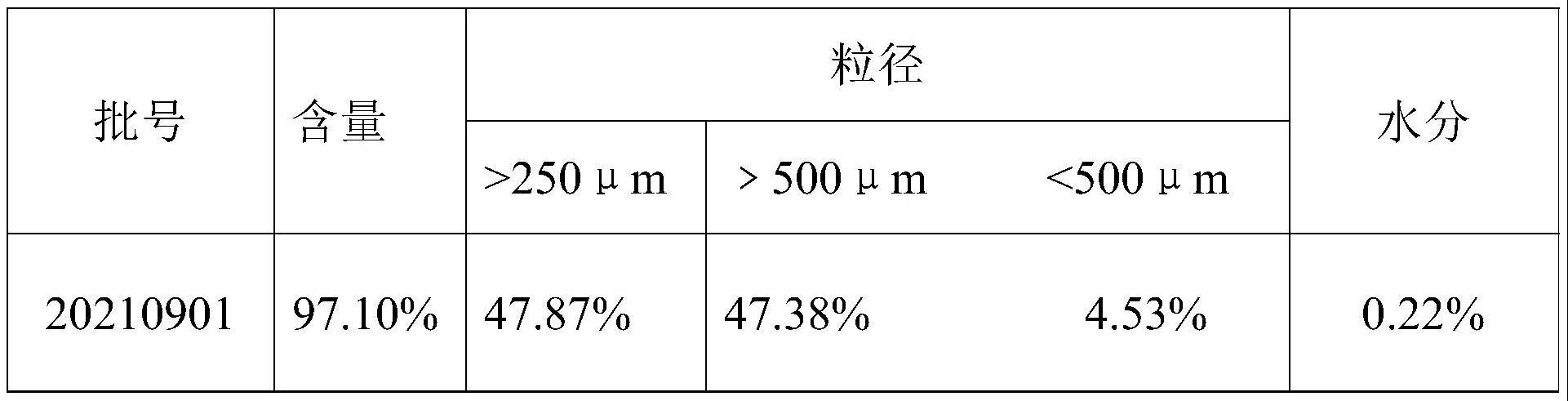

表2粒径分布数据表明;自制与进口的直压糖粒径比较,小于0.25mm 的颗粒两者大致相当,但大于0.5mm粒径分布自制产品明显高于进口的直压糖,而这种粒径更有利于冲模颗粒的流动。而且三批自研直压糖颗粒批次间的颗粒差异小,说明离心制粒工艺生产的直压糖具有重现性好,质量稳定可控。

[0242]

表2自研与进口直压糖粒径分布数据

[0243]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。