1.本发明涉及模具技术领域,特别涉及一种叠层弹性体制作模具。

背景技术:

2.如现有技术中公开号为:cn 115924071 a的文件中公开的一种叠层弹性体,其应用于弹性轴承中。通过叠层弹性体的承受压缩和径向载荷的能力承受桨叶的离心力和挥舞振摆载荷,通过叠层弹性体中的橡胶剪切变形实现相对扭转和弯矩变形。每两层薄橡胶层中间由金属片隔开并硫化在一起。

3.叠层弹性体在注塑的过程中压力过大会让金属件变形,造成不良。金属件和橡胶的内外径角度调整其承受径向载荷的能力。

4.由于球面叠层弹性体的橡胶呈球面状薄层分布橡胶层厚度一般在0.9mm~1.5mm之间,考虑到橡胶与金属粘接强度与橡胶层需保证厚度因此只能选择注射成型。现有技术中的叠层弹性体由于间隙很小,橡胶在注胶过程中阻力很大,在成型过程中为了避免球面隔片发生叠片变形等问题往往注胶压力不宜过大这样就必然导致注胶速度缓慢与保压压力过小。上述注胶方法的缺点是:(1)注胶过程中胶液要沿圆弧间隙上行注胶阻力较大胶液流动性差;(2)在注胶过程中球面隔片易发生变形、叠片等问题;(3)注胶速度缓慢与保压压力过小易引起橡胶焦烧橡胶硫化不均橡胶致密度不足、橡胶与金属隔片粘接失效等种种问题。上述问题都会影响叠层弹性体的性能与疲劳寿命。

技术实现要素:

5.针对现有技术中存在的不足,本发明提供了一种叠层弹性体制作模具及制作工艺,解决现有制成的叠层弹性体的性能不够、寿命不足的问题。

6.本发明的目的是这样实现的:一种叠层弹性体制作模具,包括上凸模和下凹模,上凸模与下凹模之间形成用以容纳叠层弹性体的容纳腔;下凹模中央向上延伸形成装配时与上凸模底面贴合的锥台,锥台的外周加工有多道用以支撑碗状金属隔片的下卡槽;上凸模与下凹模之间还配合设有多组上凹槽和下凹槽,上凹槽和下凹槽内设有与卡槽配合固定碗状金属隔片的活动夹头;锥台的顶面至锥台的外周设有多个注胶槽,上凸模内设有连通注胶槽的注胶通道。

7.作为本发明的一种叠层弹性体制作模具的优选技术方案,所述活动夹头包括多个层叠在一起的夹片,夹片的前端加工有内台阶,使得层叠的夹片之间形成与下卡槽配合的上卡槽。

8.作为本发明的一种叠层弹性体制作模具的优选技术方案,所述夹片的前端加工成整体呈球面状的折弯结构,内台阶设置在夹片前端下方。

9.作为本发明的一种叠层弹性体制作模具的优选技术方案,所述下凹槽上开设有螺

纹孔,活动夹头上开设有台阶孔,台阶孔内间隙配合有锁紧螺钉,锁紧螺钉将活动夹头固定在下凹槽内。

10.作为本发明的一种叠层弹性体制作模具的优选技术方案,所述活动夹头的后端为斜面结构,上凹槽内也设有与活动夹头配合的斜面结构。

11.作为本发明的一种叠层弹性体制作模具的优选技术方案,所述注胶槽设置有多个、均匀分布在锥台上,每个注胶槽由锥台的顶部分两流道延伸至锥台的外周,上凸模内表面加工有多个与注胶槽配合的溢胶槽。

12.作为本发明的一种叠层弹性体制作模具的优选技术方案,所述溢胶槽在竖直方向上居中设置在两流道之间。

13.作为本发明的一种叠层弹性体制作模具的优选技术方案,所述上凸模的顶部设有吊耳。

14.一种叠层弹性体制作工艺,采用上述制作模具,包括以下步骤:步骤1)将多个碗状金属隔片按照设计要求加工完成,并对其进行表面处理,以增加与橡胶的粘接强度;步骤2)清理模具,将多个碗状金属隔片按照由下往上的顺序依次套装在锥台上,使得碗状金属隔片的下端卡套在下凹模的下卡槽上;步骤3)在下凹槽上向内推动活动夹头,使得碗状金属隔片的上端卡套在活动夹头的上卡槽,拧紧锁紧螺钉将活动夹头固定在下凹槽上,完成对碗状金属隔片的初步固定;步骤4)装入上凸模,并将上凸模与下凹模加以固定,在上凸模与下凹模合模压紧的过程中,上凸模与活动夹头的斜面配合关系使得活动夹头进一步向内夹紧固定碗状金属隔片;步骤6)注胶,通过注胶通道往容纳腔内注胶,固态胶体由注胶通道进入碗状金属隔片之间,由下往上运动,同时,将碗状金属隔片之间的空气从溢胶槽排出,待胶液注满后,结束注胶,多次排气后保温保压硫化,使胶料充分硫化,与金属碗片粘接在一起;步骤7)脱模,待胶体冷却后脱模,并将叠层弹性体进行后期处理,得到最终产品。

15.作为本发明的一种叠层弹性体制作工艺的优选技术方案,步骤5)注胶采用注胶机,将注胶机的管道连接上凸模的注胶通道,往容纳腔内注胶,胶液由注胶通道进入碗状金属隔片之间,由下往上运动,同时,将碗状金属隔片之间的空气从溢胶槽排出,待胶液注满后,关闭注胶机。

16.与现有技术相比,本发明的优点为:本发明解决现有技术中的注胶模具及方法存在的问题,提高了叠层弹性体的性能,延长叠层弹性体的使用寿命。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

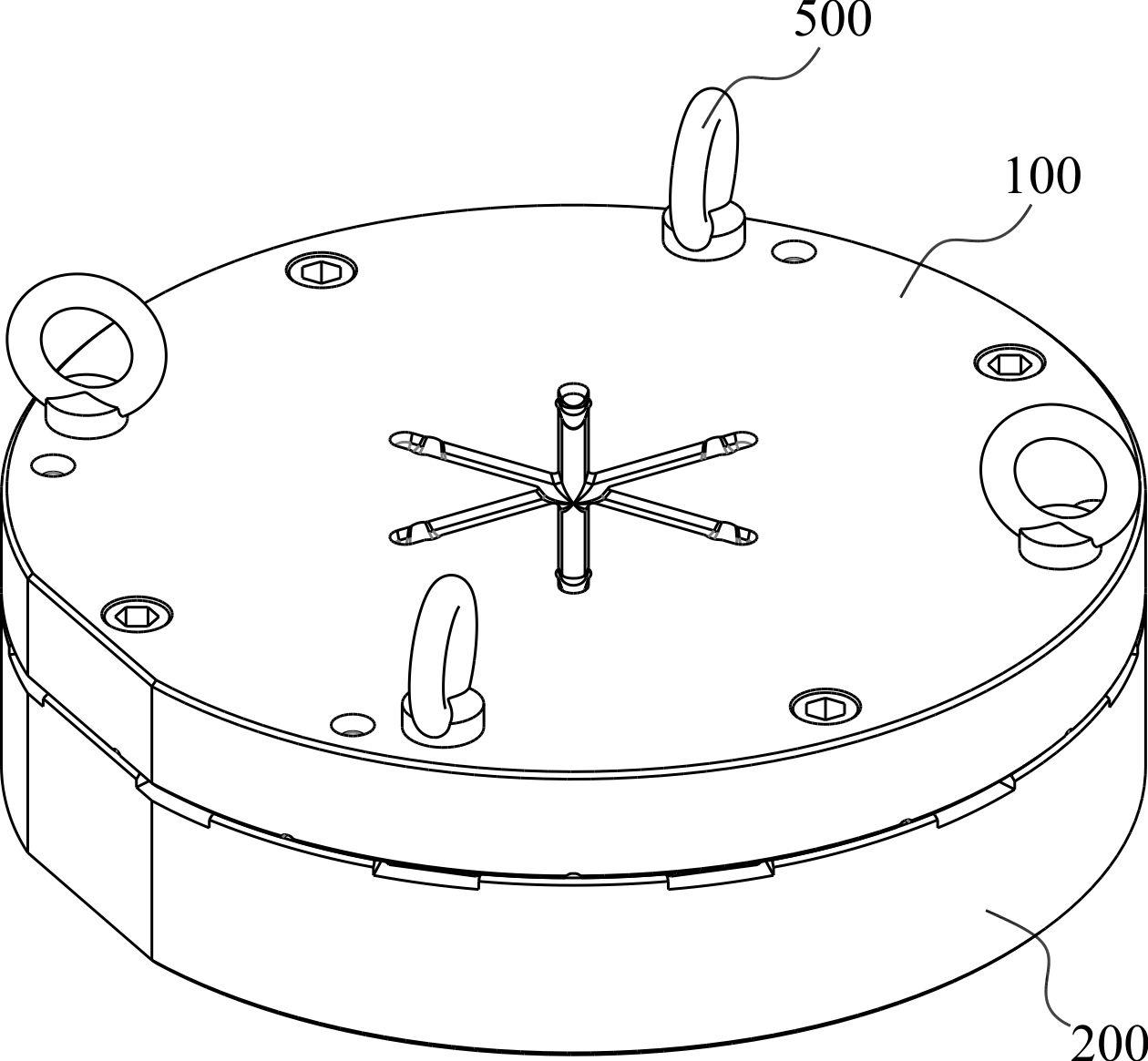

18.图1为本发明中模具结构示意图。

19.图2为本发明中上凸模一角度结构示意图。

20.图3为本发明中上凸模另一角度结构示意图。

21.图4为本发明中下凹模结构示意图。

22.图5为本发明中活动夹头结构示意图。

23.图6为本发明中一角度模具截面图。

24.图7为本发明中另一角度模具截面图。

25.图8为本发明制成的叠层弹性体结构。

26.其中,100上凸模,101上凹槽,102注胶通道,103溢胶槽,200下凹模,201锥台,2011下卡槽,2012注胶槽,202下凹槽,2021螺纹孔,300叠层弹性体,301碗状金属隔片,400活动夹头,401夹片,4011上卡槽,402台阶孔,500吊耳,600锁紧螺钉。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1如图1-8所示的一种叠层弹性体制作模具,包括上凸模100和下凹模200,上凸模100与下凹模200之间形成用以容纳叠层弹性体300的容纳腔;下凹模200中央向上延伸形成装配时与上凸模100底面贴合的锥台201,锥台201的外周加工有多道用以支撑碗状金属隔片301的下卡槽2011;上凸模100与下凹模200之间还配合设有多组上凹槽101和下凹槽202,上凹槽101和下凹槽202内设有与卡槽配合固定碗状金属隔片301的活动夹头400;锥台201的顶面至锥台201的外周设有多个注胶槽2012,上凸模100内设有连通注胶槽2012的注胶通道102。

29.具体的,上凸模100和下凹模200采用传统模具结构形式,下凹模200固定进行碗状金属隔片301的放置,合模后进行注胶,下凹模200内锥台201至顶面之间加工成球面结构,以配合底层碗状金属隔片301的安装,上凸模100内也设有也设有与上层碗状金属隔片301配合的球面结构,下卡槽2011的设计按照设计要求进行加工,以配合设计间距的碗状金属隔片301;注胶槽2012由锥台201的顶面延伸至下卡槽2011;本实施例中的活动夹头400、上凹槽101、下凹槽202对应设计有12个,但数量并不局限于此,可根据实际需要进行调整。

30.需要说明的是,上凹槽101和下凹槽202的设计是为了方便安装活动夹头400,并方便活动夹头400通过径向移动实现夹紧动作;注胶槽2012的设计方便了胶液由上模的注胶通道102进入,并从下卡槽2011处进入碗状金属隔片301之间,从而实现由下至上充入;由于注胶的过程中会产生较大的压力,容易导致碗状金属隔片301在注胶过程中受压力影响上移偏转,从而影响最终产品的成型效果,还会影响碗状金属隔片301之间的间隙设计要求,活动夹头400与下卡槽2011的配合实现了碗状金属隔片301的可靠固定,解决了此类问题;从而保证了最终产品的性能和疲劳寿命;另外注胶的方式由下至上充入可很好的将间隙内的空气排出,从而避免注胶过程中产生气泡,影响叠层弹性体的性能。

31.进一步,活动夹头400包括多个层叠在一起的夹片401,夹片401的前端加工有内台

阶,使得层叠的夹片401之间形成与下卡槽2011配合的上卡槽4011。

32.具体的,夹片401的外周形状平整对齐,保证其整体性,方便其移动以及与上凸模100的配合,上卡槽4011与下卡槽2011均为碗状金属隔片301上下两端的随形结构。

33.需要说明的是,采用层叠式结构可根据实际需要选择碗状金属隔片301的数量,即叠层弹性体300的规格,如此可方便的进行调节,在加工不同规格的叠层弹性体300是不再需要更换不同规格的活动夹头400,内台阶的设计方便卡紧碗状金属隔片301的上端。

34.更进一步,夹片401的的前端加工成整体呈球面状的折弯结构,内台阶设置在夹片401前端下方。

35.具体的,折弯的角度可根据设计需要进行调整,折弯结构为折边,多个夹片401共同形成球面状以实现碗状金属隔片301的随形,如此设计的内台阶在与碗状金属隔片301上端配合过程为:沿径向推动活动夹头400,碗状金属隔片301的上端先接触下一层夹片401的顶面,在折弯结构的作用下滑入上卡槽4011,并最终抵触在内台阶上,由于夹片401的折弯结构,在碗状金属隔片301的上端插入时更加顺畅。

36.进一步,下凹槽202上开设有螺纹孔2021,活动夹头400上开设有台阶孔402,台阶孔402内间隙配合有锁紧螺钉600,锁紧螺钉600将活动夹头400固定在下凹槽202内。

37.需要说明的是,待活动夹头400推至合适位置后,装入锁紧螺钉600,完成初步固定,间隙配合的设计是为了方便后期装入上凸模100后活动夹头400有少量位移以保证压紧效果。

38.进一步,活动夹头400的后端为斜面结构,上凹槽101内也设有与活动夹头400配合的斜面结构。

39.需要说明的是,此处斜面可从附图7中看出,两斜面结构的设计是为了当上凸模100与下凹模200压紧时,上凸模100的周向运动可推动活动夹头400向内,进一步保证碗状金属隔片301的压紧效果。

40.进一步,注胶槽2012设置有多个、均匀分布在锥台201上,每个注胶槽2012由锥台201的顶部分两流道延伸至锥台201的外周,上凸模100内表面加工有多个与注胶槽2012配合的溢胶槽103。

41.具体的,注胶槽2012设置有六个,并不局限于此,可根据实际需要进行调整,且最终12个流道均匀分布在锥台201的外周,位于锥台201顶部的注胶槽2012为弧形结构,两流道连接弧形结构两端,两流道为直流道;弧形结构的顶点与注胶通道102对接,顶点处加工有圆形缓冲台。

42.需要说明的是,锥台201顶面的弧形结构可保证胶液流动更加顺畅,与注胶通道102的对接点设计在顶点可保证两侧的胶液更加均匀,最终保证注胶效果,圆形缓冲台的设计进一步保证了注胶效果。

43.更进一步,溢胶槽103在竖直方向上居中设置在两流道之间。

44.具体的,溢胶槽103设计在上凹槽101之间,且注胶槽2012与两流道之间的间距相等。

45.需要说明的是,溢胶槽103如此设计的目的是:当胶液填满后会从溢胶槽103溢出,由于胶液的流动是受压力影响的,如果溢胶槽103不居中设置,容易导致溢胶槽103两侧的胶液压力不均衡,会出现一侧多一侧少的情况,从而影响注胶效果。

46.进一步,上凸模100的顶部设有吊耳500。

47.需要说明的是,吊耳500的设计方便了上凸模100的吊装。

48.实施例2一种叠层弹性体制作工艺,采用实施例1制作模具,包括以下步骤:步骤1)将多个碗状金属隔片301按照设计要求加工完成;步骤2)清理模具,将多个碗状金属隔片301按照由下往上的顺序依次套装在锥台201上,使得碗状金属隔片301的下端卡套在下凹模200的下卡槽2011上;步骤3)在下凹槽202上向内推动活动夹头400,使得碗状金属隔片301的上端卡套在活动夹头400的上卡槽4011,拧紧锁紧螺钉600将活动夹头400固定在下凹槽202上,完成对碗状金属隔片301的初步固定,并保证碗状金属隔片301的设计间距;步骤4)装入上凸模100,并将上凸模100与下凹模200加以固定,在上凸模100与下凹模200合模压紧的过程中,上凸模100与活动夹头400的斜面配合关系使得活动夹头400进一步向内夹紧固定碗状金属隔片301;步骤5)注胶,通过注胶通道102往容纳腔内注胶,胶液由注胶通道102进入碗状金属隔片301之间,由下往上运动,同时,将碗状金属隔片301之间的空气从溢胶槽103排出,待胶液注满后,结束注胶;步骤6)脱模,待胶液冷却后脱模,并将叠层弹性体进行后期处理,得到最终产品。

49.具体的,可将胶液预储存在上凸模100内,注胶时,将胶液压入。

50.进一步,步骤5)注胶采用注胶机,将注胶机的管道连接上凸模100的注胶通道102,往容纳腔内注胶,胶液由注胶通道102进入碗状金属隔片301之间,由下往上运动,同时,将碗状金属隔片301之间的空气从溢胶槽103排出,待胶液注满后,关闭注胶机。

51.需要说明的是,将胶液预储存的方式存在胶液温度不可控的问题,通过注胶机可解决此问题。

52.模具的主要用途就是将叠层弹性体的碗状金属隔片301准确定位,并以适当的方式在碗状金属隔片301形成的空腔中充满橡胶。因此进行叠层弹性体硫化模具设计必须解决的问题就是如何实现叠层弹性体的所有金属件准确定位和如何在大小接头和金属隔片形成的空腔中充满橡胶。

53.碗状金属隔片301的定位的难点就是其多层隔片的定位。由于在注胶过程中, 隔片会产生向上或向下的移动,从而使每一层胶层的厚度偏离设计要求。因此要求每一层隔片必须定位准确,隔片的移动必须限定在一定范围内,金属隔片的定位可以通过锥台201和周围的多层下卡槽2011来实现。

54.常规的同距叠层弹性体底板盖板各加工卡槽,上下卡住金属隔片,使金属隔片不会因为在模具中串动,但是会导致胶层和金属隔片的间隔不均匀导致胶层受力不均,胶层撕裂等现象。球形叠层弹性体开模动作中能使不能定位的不能按照开合模方向定位,球形叠层弹性体就使用带活动夹头400结构,利用活动夹头400可以解决碗片式的模具卡槽定位问题。

55.本发明制得的叠层弹性体主要应用于弹性轴承中,具体应用于倾转旋翼机的桨毂系统中。

56.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对

于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。