1.本发明涉及分离膜材料技术领域,尤其涉及一种兼顾水通量和脱硼率的海水淡化反渗透膜及其制备方法。

背景技术:

2.海水淡化是解决饮用水短缺的有效途径,反渗透是目前最常用的海水淡化技术,然而在实际应用过程中,常规的海水淡化反渗透膜脱硼率一般低于60%,出水中硼浓度难以满足我国现行《生活饮用水卫生标准》(gb5749-2022)的要求(<1.0 mg/l),并且常规海水淡化反渗透膜水通量不高,一般在0.5 l

·

m-2

·

h-1

·

bar-1

左右。迄今为止,为了改善海水淡化反渗透膜的脱硼性能和水通量,研究人员已经做了许多尝试来调控反渗透膜表面的物理化学性质和结构,如表面电荷、亲疏水性、粗超度、孔道结构等。碳基材料因其丰富的官能团、特殊的层间结构和孔道结构,能够调节膜表面亲水性、粗糙度、层间结构等,在反渗透膜改性提高脱硼率及渗透性能等方面具有巨大的潜力。但碳基材料种类繁多,性能各异,如何筛选合适的碳基材料,实现高脱硼高通量反渗透膜的可控制备,仍有待进一步探究。

技术实现要素:

3.本发明的目的在于提供一种兼顾水通量和脱硼率的海水淡化反渗透膜的制备方法。本发明提供的方法,在反渗透基膜上采用界面聚合法,将分散性良好的氮化碳溶液引入聚酰胺层中,提高海水淡化反渗透膜的水通量和脱硼性能,制备得到兼顾水通量和脱硼率的海水淡化反渗透膜。

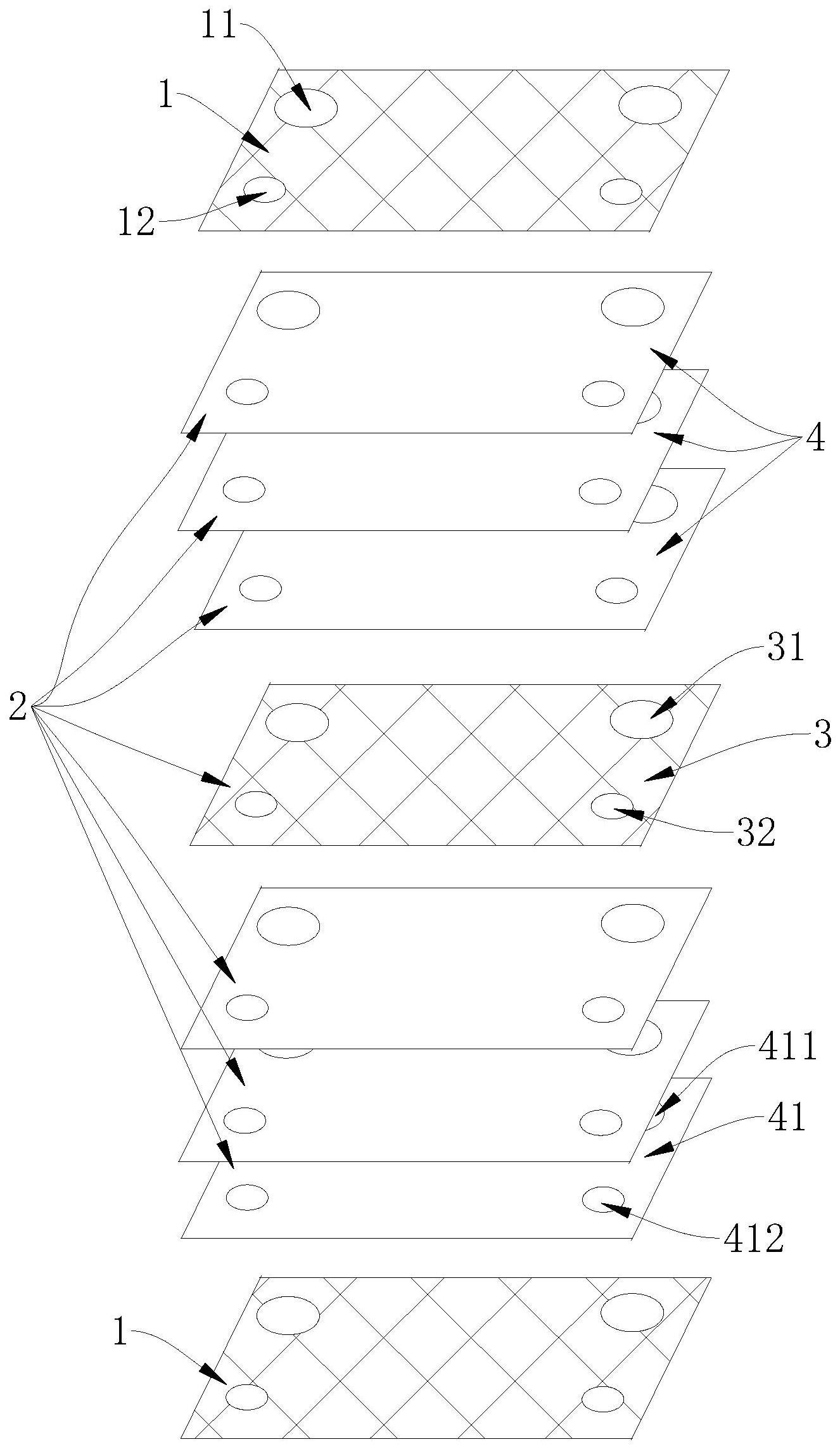

4.为了实现上述发明目的,本发明提供以下技术方案:本发明提供了一种兼顾水通量和脱硼率的海水淡化反渗透膜的制备方法,包括以下步骤:(1)将氮化碳溶胶和去离子水混合后,进行第一搅拌,得到氮化碳溶液;(2)将所述步骤(1)得到的氮化碳溶液与间苯二胺水溶液和氢氧化钠混合后,进行第二搅拌,得到水相溶液;(3)将均苯三甲酰氯和有机溶剂混合后,进行第三搅拌,得到有机相溶液;所述步骤(2)和步骤(3)没有先后顺序之分;(4)将反渗透基膜浸没到所述步骤(2)得到的水相溶液中,然后取出浸没后的反渗透基膜用胶辊辊干表面溶液,再浸没到所述步骤(3)得到的有机相溶液中进行界面聚合反应,得到界面聚合后的反渗透基膜;将所述界面聚合后的反渗透基膜浸没到正己烷溶剂中进行静置,然后依次进行热处理和冷却,得到兼顾水通量和脱硼率的海水淡化反渗透膜。

5.优选地,所述步骤(1)中第一搅拌的时间为50~130min,第一搅拌的温度为10~30℃,第一搅拌的转速为800~1500 rpm。

6.优选地,所述步骤(1)中氮化碳溶液的浓度为1000~10000 mg/l。

7.优选地,所述步骤(2)中水相溶液中间苯二胺的浓度为0.1wt%~4.0 wt%。

8.优选地,所述步骤(2)中水相溶液中氮化碳的浓度为25~500 mg/l;所述水相溶液中氢氧化钠的浓度为0.1 wt%~1.0 wt%。

9.优选地,所述步骤(3)中有机相溶液中均苯三甲酰氯的浓度为0.1 wt%~0.5 wt%。

10.优选地,所述步骤(4)中反渗透基膜为聚砜超滤膜或聚醚砜超滤膜;所述反渗透基膜的截留分子量为30 kda~150 kda。

11.优选地,所述步骤(4)中将所述反渗透基膜首先浸没到水相溶液中1~4min,然后取出浸没后的反渗透基膜用胶辊辊干表面溶液,再浸没到有机相溶液中进行界面聚合反应0.5~2min。

12.优选地,所述步骤(4)中热处理的温度为90~110℃,所述热处理的时间为2~5min。

13.本发明还提供了上述技术方案所述制备方法制备得到的兼顾水通量和脱硼率的海水淡化反渗透膜。

14.本发明提供了一种兼顾水通量和脱硼率的海水淡化反渗透膜的制备方法,利用制备的所述氮化碳溶液,以及间苯二胺水溶液和氢氧化钠配制水相溶液,利用均苯三甲酰氯和有机溶剂配制得到有机相溶液,再利用反渗透基膜作为支持体,将反渗透基膜浸没所述水相溶液中,使含有氮化碳、间苯二胺单体和氢氧化钠的水相溶液与反渗透基膜充分接触,并吸附在反渗透基膜表面,然后取出浸没后的反渗透基膜用胶辊辊干表面溶液,以去除膜表面残留的水相溶液使后续界面聚合反应更加均匀,再浸没到所述有机相溶液中,使反渗透基膜表面吸附的氮化碳和间苯二胺单体与有机相溶液中的均苯三甲酰氯单体充分接触并在两相界面处发生聚合反应,在基膜上形成聚酰胺层,再进行热处理,以使得形成的聚酰胺层进一步交联,提高其致密性和稳定性,经冷却得到兼顾水通量和脱硼率的海水淡化反渗透膜。本发明通过将氮化碳溶液引入聚酰胺层中,利用氮化碳带有的丰富、反应活性较高的氨基基团,参与界面聚合反应改善膜结构,协同利用氮化碳具有的特殊的孔道结构和层间结构,实现调节膜表面亲水性、粗糙度、层间结构等,提高反渗透膜的水通量和脱硼性能,制备得到兼顾水通量和脱硼率的海水淡化反渗透膜,并且,氮化碳溶液具有优异的分散性能,末端带有的丰富亲水性氨基在界面聚合过程中能够与有机相单体均苯三甲酰氯发生反应,使其在聚酰胺层中的分布更加均匀,完全不会出现团聚现象;水相溶液中存在的分散均匀的间苯二胺和氮化碳溶液,以及氢氧化钠,加速了酰化反应速度的同时,也使氮化碳能够更均匀的参加反应,从而使得本发明制备的海水淡化反渗透膜具有更高的水通量和脱硼率;将所述界面聚合后的反渗透基膜浸没到正己烷溶剂中进行静置,能够将膜表面残留的未反应的均苯三甲酰氯单体漂洗掉,有利于提升膜的均一性,以提高制备的膜的综合性能。实施例的结果显示,本发明实施例1~7制备的兼顾水通量和脱硼率的海水淡化反渗透膜综合性能较优的纯水通量可达2.03 lm-2

h-1

bar-1

,模拟海水通量可达0.80 lm-2

h-1

bar-1

,模拟海水的脱盐率可达98.14%,模拟海水的脱硼率可达82.46%,普遍高于对比例1~7的制备的未用氮化碳改性的海水淡化反渗透膜。

具体实施方式

15.本发明提供了一种兼顾水通量和脱硼率的海水淡化反渗透膜的制备方法,包括以下步骤:

(1)将氮化碳溶胶和去离子水混合后,进行第一搅拌,得到氮化碳溶液;(2)将所述步骤(1)得到的氮化碳溶液与间苯二胺水溶液和氢氧化钠混合后,进行第二搅拌,得到水相溶液;(3)将均苯三甲酰氯和有机溶剂混合后,进行第三搅拌,得到有机相溶液;所述步骤(2)和步骤(3)没有先后顺序之分;(4)将反渗透基膜浸没到所述步骤(2)得到的水相溶液中,然后取出浸没后的反渗透基膜用胶辊辊干表面溶液,再浸没到所述步骤(3)得到的有机相溶液中,进行界面聚合反应,得到界面聚合后的反渗透基膜;将所述界面聚合后的反渗透基膜浸没到正己烷溶剂中进行静置,然后依次进行热处理和冷却,得到兼顾水通量和脱硼率的海水淡化反渗透膜。

16.在本发明中,若无特殊说明,所采用的原料均为本领域常规市售产品。

17.本发明将氮化碳溶胶和去离子水混合后,进行第一搅拌,得到氮化碳溶液。

18.在本发明中,所述氮化碳溶胶优选由氮化碳进行碱处理得到。在本发明中,所述碱处理优选包括:将粉末状的氮化碳和浓度为3 mol/l的氢氧化钠溶液混合,得到配制成氮化碳的浓度为25 mg/ml的混合液,将所述混合液转移至锥形瓶中,在60℃下进行加热搅拌12 h,且每加热3 h需超声1 h,之后将上述加热搅拌得到的混合物放入3500da的透析袋中,多次换水,透析数天至中性,经标定含量得到特定浓度的氮化碳溶胶。

19.在本发明中,所述粉末状的氮化碳优选为本领域常规市售产品或按照本领域公知的方法实验室制备得到。

20.在本发明中,所述第一搅拌的时间优选为50~130min;所述第一搅拌的温度优选为10~30℃;所述第一搅拌的转速优选为800~1500 rpm。本发明通过第一搅拌,得到分散性优异的氮化碳溶液。

21.在本发明中,所述氮化碳溶液优选于4℃冰箱中保存;所述保存的有效期优选2~3个月。

22.在本发明中,所述氮化碳溶液的浓度优选为1000~10000 mg/l。

23.得到氮化碳溶液后,本发明将所述氮化碳溶液与间苯二胺水溶液和氢氧化钠混合后,进行第二搅拌,得到水相溶液。

24.在本发明中,所述氮化碳溶液与间苯二胺水溶液和氢氧化钠混合的方式优选为将间苯二胺和部分去离子水混合后,得到间苯二胺水溶液,然后加入氮化碳溶液和氢氧化钠,再加入剩余去离子水。

25.在本发明中,所述第二搅拌的时间优选为15~30min;所述第二搅拌的转速优选为900~1100 rpm,更优选为1000 rpm。本发明通过第二搅拌,得到分散性优异的水相溶液。

26.在本发明中,所述水相溶液中间苯二胺的浓度优选为0.1wt%~4.0 wt%。

27.在本发明中,所述水相溶液中氮化碳的浓度优选为25~500 mg/l;所述水相溶液中氢氧化钠的浓度优选为0.1 wt%~1.0 wt%。本发明控制水相溶液中间苯二胺、氮化碳和氢氧化钠的浓度在上述相应范围,以加快界面聚合反应(即酰化反应)速度,形成致密无缺陷聚酰胺层,并提高膜表面亲水性能。

28.本发明将均苯三甲酰氯和有机溶剂混合后,进行第三搅拌,得到有机相溶液。

29.在本发明中,所述有机溶剂优选为正己烷。

30.在本发明中,所述有机相溶液中均苯三甲酰氯的浓度优选为0.1 wt%~0.5 wt%。本发明控制有机相溶液中均苯三甲酰氯的浓度在上述范围,以提供足够且适量的酰氯单体与水相溶液中的间苯二胺、氮化碳和氢氧化钠发生反应。

31.在本发明中,所述第三搅拌的时间优选为15~30min;所述第三搅拌的转速优选为900~1100 rpm,更优选为1000 rpm。本发明通过第三搅拌,得到混合均匀的有机相溶液。

32.在本发明中,所述水相溶液和有机相溶液的制备没有先后顺序之分;得到水相溶液和有机相溶液后,本发明将反渗透基膜浸没到所述水相溶液中,然后取出浸没后的反渗透基膜用胶辊辊干表面溶液,再浸没到所述有机相溶液中进行界面聚合反应,得到界面聚合后的反渗透基膜。

33.在本发明中,所述反渗透基膜优选为聚砜超滤膜或聚醚砜超滤膜;所述反渗透基膜的截留分子量优选为30 kda~150 kda。本发明控制反渗透基膜的截留分子量在上述范围,以使反渗透基膜具有足够的孔隙率和合适的孔径大小,并具有优异的机械强度和抗压性能,以满足反渗透膜较高的测试压力。

34.在本发明中,所述反渗透基膜在使用前优选进行预处理:所述预处理的步骤优选包括:将反渗透基膜依次进行剪裁和去离子水浸泡,其去离子水浸泡期间每隔12 h更换去离子水。在本发明中,所述去离子水浸泡的时间优选为46~50 h,更优选为48 h。

35.本发明优选将所述反渗透基膜首先浸没到水相溶液中1~4min,然后取出浸没后的反渗透基膜用胶辊辊干表面溶液,再浸没到有机相溶液中进行界面聚合反应0.5~2min,更优选为将所述反渗透基膜首先浸没到水相溶液中1~2min,然后取出浸没后的反渗透基膜用胶辊辊干表面溶液,再浸没到有机相溶液中进行界面聚合反应1~1.5min。

36.得到界面聚合后的反渗透基膜后,本发明将所述界面聚合后的反渗透基膜浸没到正己烷溶剂中进行静置,然后依次进行热处理和冷却,得到兼顾水通量和脱硼率的海水淡化反渗透膜。

37.在本发明中,所述静置的时间优选为9~12s,更优选为10s;所述静置的温度优选为室温。本发明通过静置,能够将膜表面残留的未反应的均苯三甲酰氯单体漂洗掉,有利于提升膜的均一性,以提高制备的膜的综合性能。

38.在本发明中,所述热处理的温度优选为90~110℃;所述热处理的时间优选为2~5min。本发明通过热处理,使形成的聚酰胺层进一步交联,提高其致密性和稳定性。

39.本发明对冷却的方式没有特殊的限制,采用本领域常规的技术方案冷却至室温即可。

40.在本发明中,所述兼顾水通量和脱硼率的海水淡化反渗透膜优选密封在去离子水中保存。

41.本发明提供的兼顾水通量和脱硼率的海水淡化反渗透膜的制备方法操作简单,反应条件温和,适宜规模化生产。

42.本发明还提供了上述技术方案所述制备方法制备得到的兼顾水通量和脱硼率的海水淡化反渗透膜。

43.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属

于本发明保护的范围。

44.实施例1兼顾水通量和脱硼率的海水淡化反渗透膜的制备方法,步骤如下(以下未注明温度的步骤均在室温下进行):(1)将氮化碳进行碱处理,得到浓度为6500 mg/l的氮化碳溶胶;取23.077 ml上述氮化碳溶胶于烧杯中,加入去离子水至100 g,放在磁力搅拌器上,在1000 rpm转速下进行第一搅拌60 min,得到分散均匀的浓度为1500 mg/l的氮化碳溶液;(2)取3.5 g的间苯二胺于烧杯中,加入50 g去离子水,然后加入1.667 ml所述步骤(1)得到的氮化碳溶液和0.3 g氢氧化钠,再加入去离子水至100 g,放置于磁力搅拌器上,在1000 rpm转速下进行第二搅拌15~30 min,得到含有间苯二胺的浓度为3.5 wt%、氮化碳的浓度为25 mg/l、氢氧化钠的浓度为0.3 wt%的水相溶液;(3)取0.1 g的均苯三甲酰氯溶于100 g的正己烷溶剂中,在1000 rpm转速下进行第二搅拌15~30 min,使其完全溶解,得到均苯三甲酰氯的浓度为0.1 wt%的有机相溶液;所述步骤(2)和步骤(3)没有先后顺序之分;(4)将截留分子量为100 kda的聚醚砜(pes)超滤膜作为反渗透基膜,剪裁成尺寸为7 cm

×

7 cm的正方形,再进行去离子水浸泡48 h,且去离子水浸泡期间,每隔12 h更换去离子水,得到预处理的反渗透基膜;用镊子夹取预处理后的反渗透基膜,用纸巾吸干表面水分后,浸没所述步骤(2)得到的水相溶液中2 min,取出所述浸没后的反渗透基膜用胶辊辊干膜表面溶液,后放入所述(3)得到的有机相溶液中1 min,进行界面聚合反应,后取出所述界面聚合反应后的反渗透基膜,然后放入100 g的正己烷溶剂中静置10 s后取出;待膜表面正己烷挥发后放入烘箱中,在100℃温度下进行热处理3 min后取出,冷却后密封在去离子水中,得到兼顾水通量和脱硼率的海水淡化反渗透膜。

45.将实施例1制备的兼顾水通量和脱硼率的海水淡化反渗透膜至少在去离子水中放置24 h后,在5.5 mpa压力下,分别用去离子水、人工配制的模拟海水测试实施例1制备的兼顾水通量和脱硼率的海水淡化反渗透膜的性能,其中,所述人工配制的模拟海水的配制步骤为:分别称取265.18 g nacl、7.25 g kcl、11.41 g cacl2、33.05 g mgso4·

7h2o、24.47 g mgcl2·

6h2o、2.02 g nahco3、0.83 g nabr、0.286 g h3bo3溶于去离子水中,定容至10 l,所述模拟海水的电导率42380 μs/cm,硼浓度为5 mg/l。经高压平板膜测试仪器,测试得到实施例1制备的兼顾水通量和脱硼率的海水淡化反渗透膜的纯水通量为1.91 lm-2

h-1

bar-1

,模拟海水通量为0.72 lm-2

h-1

bar-1

,采用电导率测试仪测试并计算模拟海水的脱盐率为97.82%,采用甲亚胺-h酸法测试并计算模拟海水的脱硼率为71.87%。

46.实施例2按照实施例1的方法制备兼顾水通量和脱硼率的海水淡化反渗透膜,与实施例1的不同是所述步骤(2)中加入3.333 ml的氮化碳溶液,所述水相溶液中氮化碳的浓度为50 mg/l。

47.采用与实施例1相同的方法进行性能检测,得到实施例2制备的兼顾水通量和脱硼率的海水淡化反渗透膜的纯水通量、模拟海水通量、模拟海水的脱盐率和模拟海水的脱硼

率,具体结果见表1。

48.实施例3按照实施例1的方法制备兼顾水通量和脱硼率的海水淡化反渗透膜,与实施例1的不同是所述步骤(2)中加入6.666 ml的氮化碳溶液,所述水相溶液中氮化碳的浓度为100 mg/l。

49.采用与实施例1相同的方法进行性能检测,得到实施例3制备的兼顾水通量和脱硼率的海水淡化反渗透膜的纯水通量、模拟海水通量、模拟海水的脱盐率和模拟海水的脱硼率,具体结果见表1,并且检测得到出水中硼浓度为0.877 mg/l,满足我国现行《生活饮用水卫生标准》(gb5749-2022)的要求(<1.0 mg/l)。

50.实施例4按照实施例1的方法制备兼顾水通量和脱硼率的海水淡化反渗透膜,与实施例1的不同是所述步骤(2)中加入10.000 ml的氮化碳溶液,所述水相溶液中氮化碳的浓度为150 mg/l。

51.采用与实施例1相同的方法进行性能检测,得到实施例4制备的兼顾水通量和脱硼率的海水淡化反渗透膜的纯水通量、模拟海水通量、模拟海水的脱盐率和模拟海水的脱硼率,具体结果见表1。

52.实施例5按照实施例1的方法制备兼顾水通量和脱硼率的海水淡化反渗透膜,与实施例1的不同是所述步骤(2)中加入13.333 ml的氮化碳溶液,所述水相溶液中氮化碳的浓度为200 mg/l。

53.采用与实施例1相同的方法进行性能检测,得到实施例5制备的兼顾水通量和脱硼率的海水淡化反渗透膜的纯水通量、模拟海水通量、模拟海水的脱盐率和模拟海水的脱硼率,具体结果见表1。

54.实施例6按照实施例1的方法制备兼顾水通量和脱硼率的海水淡化反渗透膜,与实施例1的不同是所述步骤(2)中加入16.666 ml的氮化碳溶液,所述水相溶液中氮化碳的浓度为250 mg/l。

55.采用与实施例1相同的方法进行性能检测,得到实施例6制备的兼顾水通量和脱硼率的海水淡化反渗透膜的纯水通量、模拟海水通量、模拟海水的脱盐率和模拟海水的脱硼率,具体结果见表1。

56.实施例7按照实施例1的方法制备兼顾水通量和脱硼率的海水淡化反渗透膜,与实施例1的不同是所述步骤(2)中加入20.000ml的氮化碳溶液,所述水相溶液中氮化碳的浓度为300 mg/l。

57.采用与实施例1相同的方法进行性能检测,得到实施例7制备的兼顾水通量和脱硼率的海水淡化反渗透膜的纯水通量、模拟海水通量、模拟海水的脱盐率和模拟海水的脱硼率,具体结果见表1。

58.对比例1未用氮化碳改性的海水淡化反渗透膜的制备方法,步骤如下(以下未注明温度的

步骤均在室温下进行):(1)取3.5 g的间苯二胺于烧杯中,加入50 g去离子水,然后加入0.1 g氢氧化钠,再加入去离子水至100 g,放置于磁力搅拌器上,在1000 rpm转速下搅拌15~30 min,得到含有间苯二胺的浓度3.5 wt%、氢氧化钠的浓度0.1 wt%的水相溶液;(2)取0.1 g的均苯三甲酰氯溶于100 g的正己烷溶剂中,在1000 rpm转速下搅拌15~30 min,使其完全溶解,得到均苯三甲酰氯的浓度为0.1 wt%的有机相溶液;(3)反渗透基膜预处理:将截留分子量为100 kda的聚醚砜(pes)超滤膜作为反渗透基膜,剪裁成尺寸为7 cm

×

7 cm的正方形,进行去离子水浸泡48 h,并且去离子水浸泡期间,每隔12 h更换去离子水,得到预处理后的反渗透基膜;用镊子夹取预处理后的反渗透基膜,用纸巾吸干表面水分后,浸没到所述步骤(1)得到水相溶液中2 min,取出所述浸没后的反渗透基膜用胶辊辊干膜表面溶液后,浸没到所述步骤(2)得到有机相溶液中1min,进行界面聚合反应,取出界面聚合反应后的反渗透基膜,然后放入100 g的正己烷溶剂中静置10 s后取出,待膜表面正己烷挥发后放入烘箱中,在100℃温度下热处理3 min后取出;冷却后密封在去离子水中,得到未用氮化碳改性的海水淡化反渗透膜。

59.将对比例1制备的未用氮化碳改性的海水淡化反渗透膜在去离子水至少放置24 h后,按照与实施例1相同的方法,将对比例1制备的未用氮化碳改性的海水淡化反渗透膜进行性能测试,具体结果见表1。

60.对比例2按照对比例1的方法,制备未用氮化碳改性的海水淡化反渗透膜,与对比例1不同的是所述步骤(1)中加入0.2 g氢氧化钠,所述水相溶液中氢氧化钠的浓度为0.2 wt%。

61.按照与对比例1相同的方法,将对比例2制备的未用氮化碳改性的海水淡化反渗透膜进行性能测试,具体结果见表1。

62.对比例3按照对比例1的方法,制备未用氮化碳改性的海水淡化反渗透膜,与对比例1不同的是所述步骤(1)中加入0.3 g氢氧化钠,所述水相溶液中氢氧化钠的浓度为0.3 wt%。

63.按照与对比例1相同的方法,将对比例3制备的未用氮化碳改性的海水淡化反渗透膜进行性能测试,具体结果见表1。

64.对比例4按照对比例1的方法,制备未用氮化碳改性的海水淡化反渗透膜,与对比例1不同的是所述步骤(1)中加入0.4 g氢氧化钠,所述水相溶液中氢氧化钠的浓度为0.4 wt%。

65.按照与对比例1相同的方法,将对比例4制备的未用氮化碳改性的海水淡化反渗透膜进行性能测试,具体结果见表1。

66.对比例5按照对比例1的方法,制备未用氮化碳改性的海水淡化反渗透膜,与对比例1不同的是所述步骤(1)中加入0.5 g氢氧化钠,所述水相溶液中氢氧化钠的浓度为0.5 wt%。

67.按照与对比例1相同的方法,将对比例5制备的未用氮化碳改性的海水淡化反渗透膜进行性能测试,具体结果见表1。

68.对比例6

按照对比例1的方法,制备未用氮化碳改性的海水淡化反渗透膜,与对比例1不同的是所述步骤(1)中加入0.6 g氢氧化钠,所述水相溶液中氢氧化钠的浓度为0.6 wt%。

69.按照与对比例1相同的方法,将对比例6制备的未用氮化碳改性的海水淡化反渗透膜进行性能测试,具体结果见表1。

70.对比例7按照对比例1的方法,制备未用氮化碳改性的海水淡化反渗透膜,与对比例1不同的是所述步骤(1)中加入0.7 g氢氧化钠,所述水相溶液中氢氧化钠的浓度为0.7 wt%。

71.按照与对比例1相同的方法,将对比例7制备的未用氮化碳改性的海水淡化反渗透膜进行性能测试,具体结果见表1。

72.表1实施例1~7制备的兼顾水通量和脱硼率的海水淡化反渗透膜和对比例1~7的制备的未用氮化碳改性的海水淡化反渗透膜的性能统计

73.综上可知,本发明实施例1~7制备的兼顾水通量和脱硼率的海水淡化反渗透膜综合性能较优的纯水通量可达2.03 lm-2

h-1

bar-1

,模拟海水通量可达0.80 lm-2

h-1

bar-1

,模拟海水的脱盐率可达98.14%,模拟海水的脱硼率可达82.46%,普遍高于对比例1~7的制备的未用氮化碳改性的海水淡化反渗透膜。

74.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。