1.本发明涉及安装于汽车等的燃料箱并且具备满箱限制阀和燃料流出防止阀的燃料箱用阀装置。

背景技术:

2.例如,在汽车的燃料箱安装有以燃料箱内的液面不会上升至超过预先设定的满箱液面的方式防止向燃料箱内的过供油的满箱限制阀、在汽车转弯或倾斜时防止燃料箱内的燃料向燃料箱外泄漏的燃料流出防止阀等。

3.作为如上所述的具备两个阀的阀装置,在下述专利文献1中记载了一种燃料箱用阀,该燃料箱用阀具有:上部空间,与罐(canister)连通;下部室,配置于燃料箱内;连通部,将上部空间和下部室连通;以及浮动体,对连通部进行封闭。下部室由上部壳体和下部壳体构成,其中,上部壳体具有截面大致圆形的周壁,下部壳体装接于上部壳体的下方开口,具有适合于上部壳体的周壁的、截面大致圆形的周壁。此外,在上部壳体内和下部壳体内分别配置有分隔板,下部室被划分为第一室和第二室。并且,下部壳体在对其分隔板进行对位以使其分隔板与上部壳体的分隔板匹配后,下部壳体组装于上部壳体的下方开口。需要说明的是,在第一室内配置有第一浮子,在第二室内配置有第二浮子。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2005-299577号公报

技术实现要素:

7.发明所要解决的问题

8.在上述专利文献1的燃料箱用阀中,原本需要使上部壳体的分隔板与下部壳体的分隔板匹配。但是,由于上部壳体和下部壳体的周壁的截面呈大致圆形,因此有时即使未使两壳体的分隔板彼此匹配,也会将下部壳体以错误的朝向组装于上部壳体的下方开口(错误组装)。

9.因此,本发明的目的在于,提供一种能可靠地防止下部盖错误组装于壳体主体的下方的燃料箱用阀装置。

10.用于解决问题的方案

11.为了达到上述目的,本发明的燃料箱用阀装置的特征在于,具有:

12.壳体,隔着分隔壁在下方设有与燃料箱内连通的第一阀室和第二阀室,在上方设有与燃料箱外连通的通气室,在所述分隔壁设有将所述第一阀室和所述通气室连通的第一开口部以及将所述第二阀室和所述通气室连通的第二开口部;第一浮子阀,可升降地容纳于所述第一阀室内,当燃料箱内的液面达到设定的满箱液面附近时,对所述第一开口部进行封闭;以及第二浮子阀,可升降地容纳于所述第二阀室内,当燃料箱内的液面上升至规定高度以上时,对所述第二开口部进行封闭,所述壳体具有:壳体主体;以及下部盖,装接于该

壳体主体的下方,所述壳体主体具有下方开口的壳体主体周壁,所述壳体主体周壁具有:第一阀室形成壁,形成所述第一阀室的外周;以及第二阀室形成壁,在从阀轴方向观察时以与该第一阀室形成壁不同的轮廓形状形成所述第二阀室的外周,所述下部盖具有呈适合于所述壳体主体周壁的形状的盖周壁。

13.发明效果

14.根据本发明,壳体主体周壁具有:第一阀室形成壁;以及第二阀室形成壁,在从阀轴方向观察时以与该第一阀室形成壁不同的轮廓形状形成第二阀室的外周,下部盖具有呈适合于壳体主体周壁的形状的盖周壁,因此,在将下部盖装接于壳体主体的下方时,由于在将盖周壁的对应的部分分别与壳体主体周壁的第一阀室形成壁和所述第二阀室形成壁匹配的状态下进行装接,因此能可靠地防止下部盖错误组装于壳体主体的下方。

附图说明

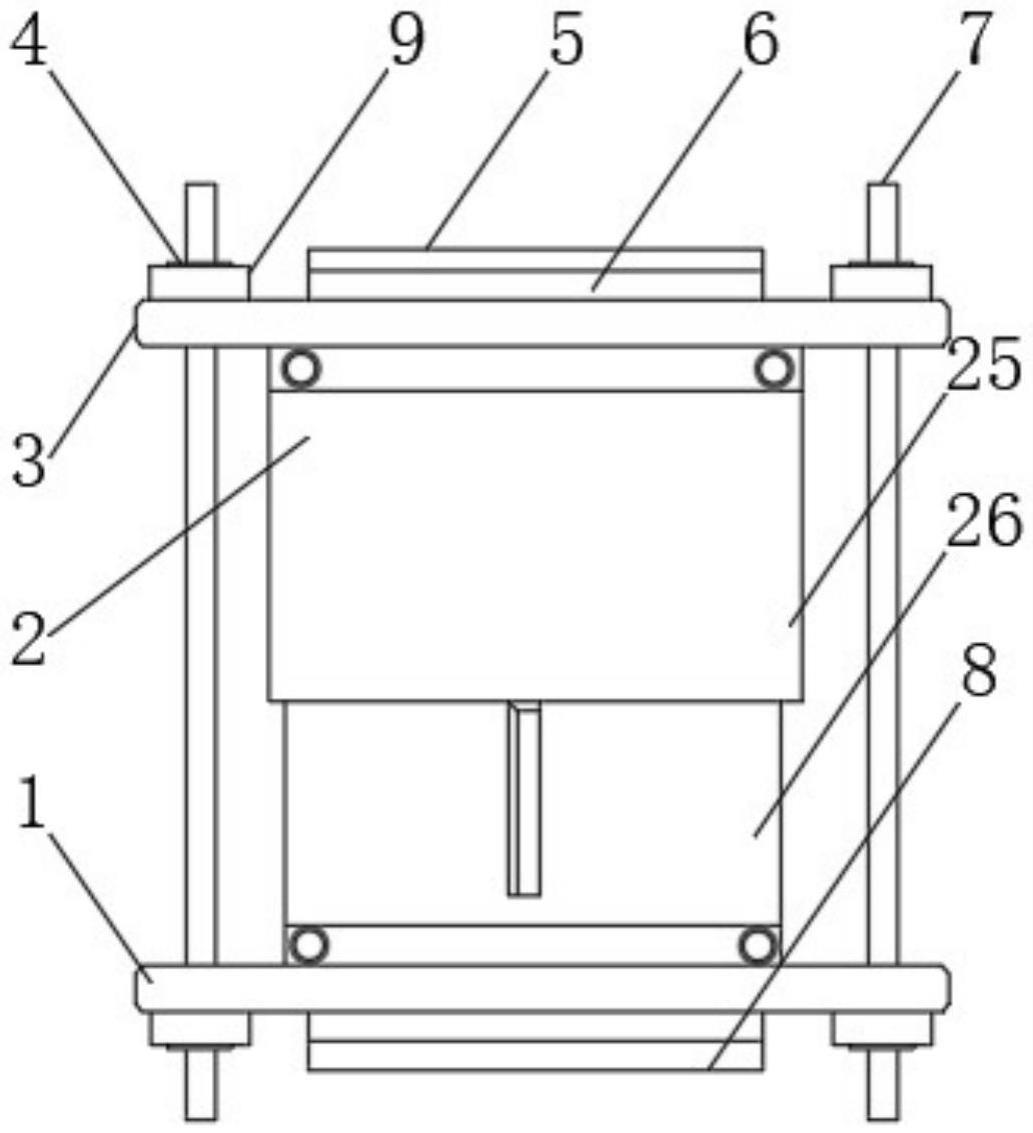

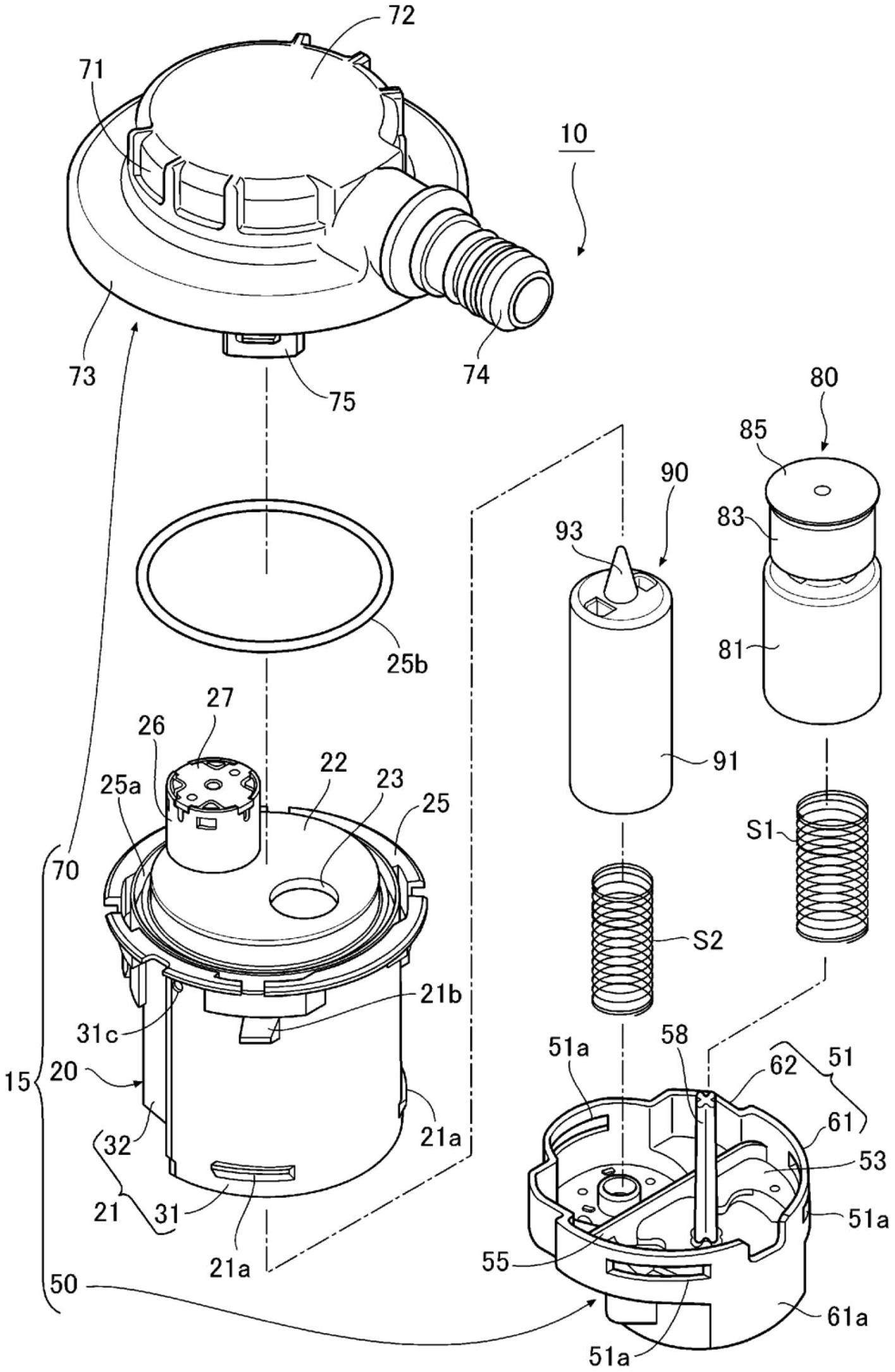

15.图1是表示本发明的燃料箱用阀装置的一个实施方式的分解立体图。

16.图2是该燃料箱用阀装置的立体图。

17.图3是图2的a-a向视线处的剖视图。

18.图4是图2的b-b向视线处的剖视图。

19.图5是从与图1不同的方向观察构成该燃料箱用阀装置中的壳体的壳体主体时的立体图。

20.图6是该燃料箱用阀装置的壳体主体的仰视图。

21.图7是构成该燃料箱用阀装置中的壳体的下部盖的放大立体图。

22.图8是该燃料箱用阀装置的下部盖的俯视图。

23.图9是在该燃料箱用阀装置中第一浮子阀和第二浮子阀上升的状态的剖视图。

24.图10是表示本发明的燃料箱用阀装置的其他实施方式的立体图。

25.图11是从与图10不同的方向观察构成该燃料箱用阀装置中的壳体的壳体主体的情况的立体图。

26.图12是从与图10不同的方向观察构成该燃料箱用阀装置中的壳体的下部盖的情况的立体图。

27.图13是该燃料箱用阀装置的下部盖的俯视图。

28.图14是图10的d-d向视线处的剖视图。

29.图15示出在壳体主体的下方组装下部盖时的工序,图15的(a)是表示将壳体主体的第一阀室形成壁的下端部插入下部盖的槽之前的状态的局部放大说明图,图15的(b)是表示将壳体主体的第一阀室形成壁的下端部插入下部盖的槽之后的状态的局部放大说明图。

30.图16是图10的e-e向视线处的剖视图。

具体实施方式

31.(燃料箱用阀装置的一个实施方式)

32.以下,参照图1~图9,对本发明的燃料箱用阀装置的一个实施方式进行说明。

33.如图1和图2所示,本实施方式中的燃料箱阀装置10(以下,仅称为“阀装置10”)主

要由如下构件构成:壳体15,隔着分隔壁22在下方设有与燃料箱内连通的第一阀室v1和第二阀室v2,在上方设有与燃料箱外连通的通气室r,在所述分隔壁22形成有第一开口部23和第二开口部24;第一浮子阀80,可升降地容纳于第一阀室v1内,在燃料箱内的液面达到设定的满箱液面附近时对第一开口部23进行封闭;第二浮子阀90,可升降地容纳于第二阀室v2内,在燃料箱内的液面上升至规定高度以上时对第二开口部24进行封闭;第一施力弹簧s1,对第一浮子阀80进行施力;以及第二施力弹簧s2,对第二浮子阀90进行施力。

34.此外,本实施方式的壳体15具有:壳体主体20;下部盖50,装接于壳体主体20的下方;以及上部罩70,装接于壳体主体20的上方。需要说明的是,上部罩70具有从阀轴方向观察时外周呈大致圆形的罩周壁71(关于上部罩70的具体构造,将在后文叙述)。

35.需要说明的是,在以下的说明中,“燃料”是指液体的燃料(也包括燃料的飞沫),“燃料蒸汽”是指蒸发后的燃料。

36.首先,参照图1、图4~图6对壳体主体20进行说明。

37.该壳体主体20呈在上方具有分隔壁22且下方开口的大致筒状。此外,壳体主体20具有:壳体主体周壁21;间隔壁30,将壳体主体20的内侧空间划分为第一阀室v1和第二阀室v2。如图3~图6所示,本实施方式中的间隔壁30呈经过壳体15的轴心c1(参照图3和图6)且沿着壳体15的轴向(指沿着壳体15的轴心c1的方向)垂直延伸的平板状。需要说明的是,间隔壁30的上端部连结于分隔壁22的背面侧。

38.此外,在壳体主体周壁21的上方配置有分隔壁22。而且,在壳体主体周壁21的下方突出设置有多个第一卡定爪21a,在壳体主体周壁21的上方突出设置有多个第二卡定爪21b。

39.此外,在分隔壁22形成有圆形的第一开口部23,经由该第一开口部23,第一阀室v1与通气室r连通。如图3所示,在分隔壁22形成有直径比第一开口部23小的第二开口部24,经由该第二开口部24,第二阀室v2与通气室r连通。需要说明的是,从第二开口部24的里侧周缘突出设置有呈环状突起状且内表面呈锥状的阀座24a。

40.而且,从壳体主体周壁21的上方外周伸出有凸缘部25。在该凸缘部25的内侧形成有环装接槽25a,在该环装接槽25a装接有环状的密封环25b。

41.此外,在分隔壁22的表侧,从所述第二开口部24的周缘突出设置有上方开口的筒状部26。在该筒状部26的上方开口装接有盖27。如图3所示,压力调整阀28可升降地容纳于它们的内侧,能进行燃料箱内的压力调整。

42.如图6所示,壳体主体周壁21具有:第一阀室形成壁31,形成第一阀室v1的外周;以及第二阀室形成壁32,在从阀轴方向观察时以与第一阀室形成壁31不同的轮廓形状形成第二阀室v2的外周。该第一阀室形成壁31和第二阀室形成壁32从下端到上端以同一形状延伸,其上端与所述分隔壁22连结。需要说明的是,本发明中的“阀轴方向”是指浮子阀80、90的轴向(沿着浮子阀80、90的轴心的方向)(以下的说明也同样)。

43.在图6中,用双点划线记载了上部罩70的从阀轴方向观察时呈圆形的罩周壁71。如图6所示,当从阀轴方向观察时,换言之,当从壳体15的轴向(指沿着壳体15的轴心c1的方向)观察壳体主体20时,第一阀室形成壁31具有相对于上部罩70的罩周壁71呈同心圆状地设置的同心圆状部分31a。此外,该同心圆状部分31a呈半圆形。而且,在第一阀室形成壁31的与间隔壁30的宽度方向两侧部连结的周向两端部,设有在从阀轴方向观察时相对于第二

阀室形成壁32和间隔壁30的连结部分37d、37d呈鼓出的形状的鼓出部分31b、31b。各鼓出部分31b呈带有圆角的曲面状,相对于第二阀室形成壁32的连结部分37d鼓出。此外,如图1所示,在第一阀室形成壁31的上方形成有与第一阀室v1连通的通气孔31c。

44.另一方面,如图6所示,第二阀室形成壁32具有在从阀轴方向观察时位于比第一阀室形成壁31的外接圆p1靠内侧的部分。在本实施方式中,第二阀室形成壁32的整体位于比第一阀室形成壁31的外接圆p1靠内侧的位置。需要说明的是,第一阀室形成壁31的外接圆p1是以壳体15的轴心c1为中心,与第一阀室形成壁31的外周相接的圆。

45.此外,第二阀室形成壁32具有配置于远离间隔壁30的位置的外侧圆弧状壁34。此外,在第二阀室v2的内侧配置有沿着外侧圆弧状壁34的外接圆p2而形成的内侧圆弧状壁35。第二浮子阀90配置于该外侧圆弧状壁34与内侧圆弧状壁35之间。需要说明的是,外侧圆弧状壁34的外接圆p2是以第二开口部24的开口中心c2为中心,与外侧圆弧状壁34的外周相接的圆。

46.如图6所示,外侧圆弧状壁34是呈沿着所述外接圆p2在周向上延伸规定长度的圆弧状。与该外侧圆弧状壁34同样,所述内侧圆弧状壁35是呈沿着所述外接圆p2在周向上延伸规定长度的圆弧状。此外,内侧圆弧状壁35相对于外侧圆弧状壁34配置于在所述外接圆p2的周向上对置的位置,其周向中央部与所述间隔壁30连结。需要说明的是,内侧圆弧状壁35与第一阀室形成壁31和第二阀室形成壁32同样,从下端到上端以同一形状延伸,其上端与所述分隔壁22的背面侧连结。

47.而且,内侧圆弧状壁35的周向的两端部35a、35a(与外侧圆弧状壁34邻接的端部)与外侧圆弧状壁34的周向的两端部34a、34a分离。并且,在内侧圆弧状壁35的一个端部35a与外侧圆弧状壁34的一个端部34a之间,以及内侧圆弧状壁35的另一端部35a与外侧圆弧状壁34的另一端部34a之间,分别形成有与主流路41(参照图5等)连通的空隙43。需要说明的是,各空隙43为相同的开口面积。

48.此外,如图6所示,从内侧圆弧状壁35的两端部35a、35a朝向间隔壁30延伸有延长壁36、36。各延长壁36相对于间隔壁30正交地延伸,其延伸方向末端部与间隔壁30连结。

49.而且,设有从外侧圆弧状壁34的周向两端部34a、34a向第二浮子阀90的外径方向伸出且与间隔壁30连结的主流路形成壁37。该主流路形成壁37与内侧圆弧状壁35之间形成有主流路41。

50.如图5和图6所示,本实施方式中的各主流路形成壁37由第一壁部37a、第二壁部37b以及第三壁部37c构成,第一壁部37a从外侧圆弧状壁34的周向的端部34a以与间隔壁30平行的方式向外方伸出,第二壁部37b从该第一壁部37a的延伸方向末端部朝向远离外侧圆弧状壁34的周向的中央部34b的方向向斜外方伸出,第三壁部37c从第二壁部37b的延伸方向末端部与间隔壁30正交且与延长壁36平行地延伸。此外,第三壁部37c的延伸方向末端部构成所述连结部分37d,经由该连结部分37d,主流路形成壁37与间隔壁30连结。

51.由成为上述构成的主流路形成壁37和内侧圆弧状壁35划分出的主流路41设于从壳体主体20的轴向下端到上端的稍靠前的范围内,构成供气体(燃料蒸汽或空气)和液体等流体流通的流路。需要说明的是,如图4所示,外侧圆弧状壁34与第二浮子阀90之间、内侧圆弧状壁35与第二浮子阀90之间也构成供流体流通的副流路42。上述的主流路41形成为流路面积比副流路42大。

52.此外,在主流路41的上方形成有由主流路形成壁37、间隔壁30以及延伸壁45包围而成的上方空间46,该延伸壁45从内侧圆弧状壁35朝向主流路形成壁37延伸。

53.如图4、图5所示,在本实施方式中,延伸壁45从所述内侧圆弧状壁35的上方部分的该内侧圆弧状壁35的周向的端部35a,与间隔壁30平行地延伸,该延伸壁45的延伸方向末端部与主流路形成壁37的第三壁部37c连结。通过由该延伸壁45、主流路形成壁37的第三壁部37c、间隔壁30、从内侧圆弧状壁35朝向主流路形成壁37延伸的延伸壁45以及延长壁36包围,在主流路41的上方形成所述上方空间46。需要说明的是,分隔壁22配置于上方空间46的上方。因此,上方空间46成为上方被封闭,并且除通气孔47以外的侧方被封闭,并且下方开口。

54.如图4所示,在第二阀室形成壁32的上方且与第一阀室形成壁31的鼓出部分31b邻接的位置,形成有与第二阀室v2连通的通气孔47。此外,该通气孔47以与上方空间46连通的方式形成于主流路形成壁37。更具体而言,该通气孔47呈圆形,形成于构成主流路形成壁37的第三壁部37c(参照图4)。

55.此外,如图4~图6所示,在分隔壁22的背面侧和划分出第一阀室v1的第一阀室形成壁31设有多个保持肋48。这些保持肋48配置于第一浮子阀80的密封构件83的外周,抑制第一浮子阀80的倾斜等。而且,在配置于划分出第二阀室v2的第二阀室形成壁32和第二阀室v2内的内侧圆弧状壁35设有多个引导肋49。通过这些引导肋49来引导第二浮子阀90的升降动作。

56.以上说明的壳体主体的形状、构造并不限定于上述方案。例如,(1)也可以是,将第一阀室形成壁或第二阀室形成壁中的一方设为半圆形,将另一方的形成壁设为与一方的形成壁相比缩径的半圆形,(2)也可以是,将第一阀室形成壁或第二阀室形成壁中的一方设为将椭圆形、圆角矩形、矩形(三角形、四边形、五边形)分割为一半那样的形状,将另一方的形成壁设为与一方的形成壁相同形状但比其小的形状,或者设为完全不同的不同形状。即,作为壳体主体,至少第一阀室形成壁和第二阀室形成壁为相互不同的形状即可。

57.接着,参照图1、图7以及图8等对装接于该壳体主体20的下方的下部盖50进行说明。

58.该下部盖50呈上方开口且在下方具有底部53的有底盖状。此外,下部盖50具有呈适合于壳体主体周壁21的形状的盖周壁51。本实施方式中的盖周壁51呈比壳体主体周壁21的外周形状大一圈的相似形状,如图2所示,配置于壳体主体周壁21的外周。

59.此外,在盖周壁51的下方设有用于支承第一浮子阀80和第二浮子阀90的底部53。从该底部53立起设置有将下部盖50的内部空间划分为第一阀室v1和第二阀室v2的间隔壁55。即,底部53为隔着间隔壁55而分为第一阀室侧底部56和第二阀室侧底部57的构造。如图7所示,该间隔壁55以比盖周壁51的上端稍低的高度立起设置,并且,如图3所示,在装接于壳体主体20的下方时,与壳体主体20的间隔壁30的下端部重叠(lap)。

60.而且,在盖周壁51的外周形成有多个卡定孔51a。然后,如图2所示,使壳体主体20的对应的各第一卡定爪21a分别卡定于下部盖50的各卡定孔51a,由此下部盖50被装接于壳体主体20的下方。其结果是,隔着所述分隔壁22在壳体下方形成有与未图示的燃料箱内连通的第一阀室v1和第二阀室v2(参照图3)。需要说明的是,第一阀室v1和第二阀室v2隔着间隔壁50而被划分成为相互独立的空间,成为两阀室v1、v2彼此不连通的构成。

61.此外,在第一阀室侧底部56形成有呈圆孔状的多个通口56a,以及呈狭缝槽状的多个通口56b。各通口56a、56b分别与第一阀室v1连通。而且,从第一阀室侧底部56以规定高度立起设置有截面呈十字形的支轴58。如图3所示,该支轴58插入至第一浮子阀80的筒状部81a内,引导第一浮子阀80的升降动作。

62.另一方面,在第二阀室侧底部57经由凹部59a设有比第一阀室侧底部56低的底面59。从底面59突出设置有呈圆形突起状的弹簧座59b,支承第二施力弹簧s2的下端。此外,在底面59形成有与第二阀室v21连通的呈圆孔状的多个通口59c。

63.此外,呈适合于壳体主体周壁21的形状的盖周壁51具有第一阀室形成壁61和第二阀室形成壁62。需要说明的是,在后述的其他实施方式中,第一阀室形成壁61称为“盖侧第一阀室形成壁61”,第二阀室形成壁62称为“盖侧第二阀室形成壁62”。第一阀室形成壁61呈适合于壳体主体周壁21的第一阀室形成壁31的形状,与壳体主体周壁21的第一阀室形成壁31一体地形成第一阀室v1的外周。另一方面,第二阀室形成壁62为与第一阀室形成壁61不同的轮廓形状,并且呈适合于壳体主体周壁21的第二阀室形成壁32的形状,与壳体主体周壁21的第二阀室形成壁32一体地形成第二阀室v2的外周。此外,第二阀室形成壁62具有分别适合于壳体主体周壁21的外侧圆弧状壁34、以及主流路形成壁37的第一壁部37a、第二壁部37b、第三壁部37c的外侧圆弧状壁64、以及主流路形成壁67的第一壁部67a、第二壁部67b、第三壁部67c。

64.而且,如图7所示,在第一阀室形成壁61的比第一阀室侧底部56靠下方侧垂下设置有筒状部61a。虽然没有特别图示,该筒状部61a的下方开口,与第一阀室侧底部56的通口56a、56b连通。

65.就以上说明的下部盖而言,只要至少具有呈适合于壳体主体周壁的形状的盖周壁即可,其形状、构造没有特别限定。

66.接着,参照图1、图3图8等对装接于该壳体主体20的上方的上部罩70进行说明。

67.该上部罩70在从阀轴方向观察时由外周呈大致圆形的罩周壁71、配置于其上方的顶壁72以及从罩周壁71的下方侧向外方扩展的凸缘部73构成,呈大致帽子状。如图3所示,在所述罩周壁71形成有排出口74a,连接管74从其表侧周缘向外径方向延伸。在该连接管74连接有与配置于燃料箱的外部的罐连结的未图示的管子(tube)。需要说明的是,将上部罩70的凸缘部73熔接于未图示的燃料箱的安装孔的表侧周缘,由此阀装置10整体被安装于燃料箱。

68.此外,如图1和图4所示,在凸缘部73的周向规定部位,从位于第一阀室v1侧的部分延伸设置有朝向下方的一对卡定片75、75。而且,如图4所示,从凸缘部73的周向规定部位且位于第二阀室v2侧的部分延伸设置有朝向下方的一对罩壁77、77。在各卡定片75和各罩壁77分别形成有卡定孔75a、77a。此外,各罩壁77具有朝向与卡定孔77a的形成部分的相反侧沿着罩周壁71的周向较长地延伸的延长部分77b。该延长部分77b在将上部罩70装接于壳体主体20的上方的状态下,配置在形成于壳体主体20的通气孔47的外侧,罩住该通气孔47。

69.然后,如图2、图4所示,通过使壳体主体20的各第二卡定爪21b分别卡定于各卡定片75的卡定孔75a、各罩壁77的卡定孔77a,由此,如图3所示,在装接于环装接槽25a的密封环25b与上部罩70的罩周壁71的内周抵接的状态下将上部罩70装接于壳体主体20的上方。其结果是,隔着分隔壁22在其上方形成与燃料箱的外部连通的通气室r(参照图3)。

70.需要说明的是,上述的上部罩的形状、构造没有特别限定。

71.如图3所示,对第一开口部23进行打开/关闭的第一浮子阀80以与下部盖50之间夹存有第一施力弹簧s1的状态,可升降地容纳配置于上述第一阀室v1内。此外,对第二开口部24进行打开/关闭的第二浮子阀90以与下部盖50之间夹存有第二施力弹簧s2的状态,可升降地容纳配置于上述第二阀室v2内。两浮子阀80、90在浸渍于燃料时因自身的浮力和施力弹簧s1、s2的施加力而上升,在未浸渍于燃料时因自重而下降。

72.如图1、图3所示,本实施方式的第一浮子阀80具有:浮子主体81,在浸渍于燃料时产生浮力,外周呈圆形;以及密封构件83,装接于该浮子主体81的上方,相对于浮子主体81相对地进行升降动作,与第一开口部23接触/分离。此外,在密封构件83的上方,装接有由橡胶、弹性体等弹性材料构成的密封阀体85。该密封阀体85与第一开口部23接触/分离,对第一开口部23进行打开/关闭。而且,中间阀体87以可倾动的方式支承于浮子主体81与密封构件83之间(参照图3)。此外,在浮子主体81内垂下设置有呈大致圆筒状的筒状部81a。下部盖50的支轴58插入该筒状部81a内,第一浮子阀80被支承为可升降(参照图3)。此外,在浮子主体81形成有下方开口的弹簧容纳凹部81b,在该弹簧容纳凹部81b内容纳有第一施力弹簧s1。

73.另一方面,第二浮子阀90具有:外周呈圆形的浮子主体91;以及从其上方中央突出设置的、具有倒圆顶角的大致三角锥状的阀头93。该阀头93与第二开口部24的阀座24a接触/分离,对第二开口部24进行打开/关闭。此外,在浮子主体91形成有下方开口的弹簧容纳凹部91a,在该弹簧容纳凹部91a内容纳有第二施力弹簧s2。

74.需要说明的是,第一浮子阀和第二浮子阀只要能对第一开口部、第二开口部进行打开/关闭即可,其形状、构造没有特别限定。

75.(作用效果)

76.接着,对由上述构造构成的阀装置10的作用效果进行说明。

77.构成阀装置10的各构件,例如,能如下所述进行组装。首先,将浮子阀80、90分别容纳于壳体主体20的阀室v1、v2。此外,将施力弹簧s1、s2分别容纳于浮子阀80、90的弹簧容纳凹部81b、91a。

78.之后,在使下部盖50的第一阀室形成壁61与壳体主体20的第一阀室形成壁31匹配的同时,使下部盖50的第二阀室形成壁62与壳体主体20的第二阀室形成壁32匹配,以将下部盖50定位于壳体主体20的下方的状态进行配置。在该状态下,将下部盖50压入至壳体主体20。于是,壳体主体20的各第一卡定爪21a分别卡定于下部盖50的对应的各卡定孔51a,因此能将下部盖50组装于壳体主体20。

79.此时,在该阀装置10中,在将下部盖50装接于壳体主体20的下方时,由于在将盖周壁51的对应的部分(第一阀室形成壁61和第二阀室形成壁62)分别与壳体主体周壁21的第一阀室形成壁31和第二阀室形成壁32匹配的状态下进行装接,因此能可靠地防止下部盖50错误组装于壳体主体20的下方。

80.此外,如上所述,在将上部罩70装接于壳体主体20的上方时,使壳体主体20的各第二卡定爪21b分别卡定于上部罩70侧的各卡定片75的卡定孔75a、各罩壁77的卡定孔77a,如图3所示,因此能将上部罩70装接于壳体主体20的上方。

81.而且,在本实施方式中,上部罩70具有在从阀轴方向观察时呈圆形的罩周壁71,壳

体主体20的第一阀室形成壁31具有相对于罩周壁71呈同心圆状地设置的同心圆状部分31a,壳体主体20的第二阀室形成壁32具有位于比第一阀室形成壁31的外接圆p1靠内侧的部分(在此为第二阀室形成壁32整体)(参照图6)。

82.根据该方案,第一阀室形成壁31具有同心圆状部分31a,因此能确保第一阀室v1的内部空间较宽,并且第二阀室形成壁32具有位于比第一阀室形成壁31的外接圆p1靠内侧的部分,因此能在使第二阀室形成壁32为不同形状的同时,谋求第二阀室v2的紧凑化。

83.然后,如图3所示,在未充分向燃料箱内供给燃料,第一浮子阀80、第二浮子阀90未浸渍于燃料的状态下,两浮子阀80、90因自重而下降,第一开口部23、第二开口部24打开,因此成为第一阀室v1和通气室r通过第一开口部23连通且第二阀室v2和通气室r通过第二开口部24连通的状态。

84.在该状态下向燃料箱内供给燃料时,燃料箱内的空气主要从下部盖50的通口56a、56b流入第一阀室v1内,穿过第一浮子阀80和第一阀室形成壁31的间隙向上方流动,进而从第一开口部23流入通气室r内,向燃料箱外的罐排出。此外,燃料箱内的空气从下部盖50的通口59c流入第二阀室v2内,穿过主流路41、副流路42向上方流动,从第二开口部24流入通气室r内,向燃料箱外的罐排出。如此,燃料箱内的空气向燃料箱外排出,因此能向燃料箱内供给燃料。

85.从上述的图3所示状态向燃料箱内供给燃料时,燃料从下部盖50的通口56a、56b流入第一阀室v1内,穿过第一浮子阀80和第一阀室形成壁31的间隙,燃料逐渐浸渍第一浮子阀80。然后,当燃料箱内的燃料液面达到设定的满箱液面时,第一浮子阀80由于第一施力弹簧s1的施加力和第一浮子阀80自身的浮力而上升,其密封阀体85与第一开口部23的里侧周缘部抵接,该第一开口部23被封闭。其结果是,通过第一开口部23的、第一阀室v1与通气室r之间的空气流通被切断。于是,燃料箱内的燃料使设于燃料箱的供油管上升,燃料与插入供油口的供油喷嘴的满箱感测传感器接触,从而感测到满箱,因此能停止向燃料箱内的供油,谋求满箱限制。

86.需要说明的是,在第一浮子阀80上升的情况下,从下部盖50的通口56b流入第二阀室v2内,第二浮子阀90浸渍于燃料。因此,第二浮子阀90也上升,第二开口部24被封闭(两开口部23、24被封闭的状态),但也可以是,在通过第一浮子阀80封闭第一开口部23时,将第二浮子阀90设定为不封闭第二开口部24。

87.此外,在车辆转弯或大幅倾斜,从而燃料箱内的燃料液面上升时,燃料从下部盖50的通口59c流入第二阀室v2内,燃料经由主流路41、副流路42逐渐浸渍第二浮子阀90。然后,当燃料箱内的燃料液面上升至规定高度以上时,第二浮子阀90由于第二施力弹簧s2的施加力和第二浮子阀90自身的浮力而上升,阀头93与阀座24a抵接,第二开口部24被封闭。此时,第一浮子阀80也上升,第一开口部23被封闭。其结果是,如图9所示,两开口部23、24都被封闭,阻止燃料经由两开口部23、24流入通气室r内,能防止向燃料箱外的燃料泄漏。

88.然后,在本实施方式中,在下部盖50设有引导第一浮子阀80的升降动作的支轴58(参照图7),第一阀室形成壁31的同心圆状部分31a呈半圆形(参照图6)。

89.根据该方案,不需要第一浮子阀80的升降引导用的引导肋,能不浪费地活用第一阀室v1的内部空间,并且第一阀室形成壁31的同心圆状部分31a呈半圆形,因此能最大限度地确保第一阀室v1的内部空间。

90.此外,在本实施方式中,如图4所示,第二浮子阀90配置于设于第二阀室形成壁32的外侧圆弧状壁34和配置于第二阀室v2内的内侧圆弧状壁35之间。因此,能减少第二浮子阀90的升降动作时的晃动并进行升降引导。

91.而且,由于车辆的摆动等而在燃料箱内产生的燃料蒸汽主要穿过设于第二阀室v2内的主流路41,从第二开口部24向通气室r内排出。此时,能确保该主流路41的流路面积比较大(例如,能形成为比副流路42大的流路面积),因此能将上述那样的燃料蒸汽快速向通气室r侧排出,从而能抑制第二浮子阀90的吹起(在比设定的闭阀压力小的压力下,第二浮子阀90上升,对第二开口部24进行封闭)。

92.而且,如图4所示,第一阀室形成壁31具有在从阀轴方向观察时相对于第二阀室形成壁32和间隔壁30的连结部分37d呈鼓出的形状的鼓出部分31b,在第二阀室形成壁32的上方且与鼓出部分31b邻接位置形成有与第二阀室v2的连通的通气孔47,在上部罩70设有朝向下方延伸且配置于通气孔47的外侧的罩壁77。

93.根据上述方案,在第二阀室形成壁32的与鼓出部分31b邻接的位置形成有与第二阀室v2连通的通气孔47,因此第二浮子阀90上升封闭第二开口部24之后,能使燃料箱内的空气通过通气孔47向第二阀室v2内流入,从而能容易地再次打开第二开口部24。

94.此外,在上部罩70设有朝向下方延伸且配置于通气孔47的外侧的罩壁77,因此在燃料摆动时,能使燃料不易从通气孔47向第二阀室v2内流入(在此,通过罩壁77的延长部分77b罩住通气孔47,使燃料不易流入),从而能使燃料不易从第二开口部24向通气室r侧排出。

95.此外,如图4所示,在主流路41的上方形成有由主流路形成壁37、间隔壁30以及延伸壁45包围而成的上方空间46,该延伸壁45从内侧圆弧状壁35朝向主流路形成壁37延伸,通气孔47以与上方空间46连通的方式形成于主流路形成壁37。

96.根据该方案,通气孔47以与上方空间46连通的方式形成于主流路形成壁37,因此在燃料摆动时,即使燃料从通气孔47向第二阀室v2内流入,也能使该燃料不易侵入第二开口部24。即,上方空间46的上方被封闭,并且通气孔47以外的侧方被封闭,并且下方开口,因此经由通气孔47流入至上方空间46的燃料在上方空间46内暂时滞留后,向下方落下,因此能使其不易侵入第二开口部24。

97.(燃料箱用阀装置的其他实施方式)

98.图10~图16表示本发明的燃料箱用阀装置的其他实施方式。需要说明的是,对与所述实施方式实质相同的部分标注相同的附图标记,并省略其说明。

99.如图10、图14所示,本实施方式的燃料箱阀装置10a(以下,仅称为“阀装置10a”)与图1~图9所示实施方式同样,主要由壳体15a、第一浮子阀80、第二浮子阀90、对第一浮子阀80施力的第一施力弹簧s1以及对第二浮子阀90施力的第二施力弹簧s2构成。此外,壳体15a具有:壳体主体20a;下部盖50a,装接于壳体主体20a的下方;以及上部罩70a,装接于壳体主体20a的上方。

100.而且,如图11所示,壳体主体20a的壳体主体周壁21具有:第一阀室形成壁31,形成第一阀室v1的外周;以及第二阀室形成壁32,形成第二阀室v2的外周。此外,如图12~图14所示,下部盖50a具有呈适合于壳体主体周壁21的形状的盖周壁51,并且在其底部53形成有供第一阀室形成壁31的下端部38进入但第二阀室形成壁32的下端部39不会进入的槽60。

101.首先,对壳体主体20a的具体构造进行详述。

102.构成本实施方式中的壳体主体20a的第一阀室形成壁31的轴向的下端部38从第二阀室形成壁32的轴向的下端部39的下端面按规定长度向下方突出(参照图11)。即,在本实施方式中,两形成壁31、32的下端部38、39的轴向的长度不同,第一阀室形成壁31的下端部38比第二阀室形成壁32的下端部39朝向下方延伸得更长。此外,如图11所示,第一阀室形成壁31的下端部38具有呈适合于下部盖50a的间隔壁55的直线状地延伸的形状的直线状部分38c。

103.其结果是,第一阀室形成壁31的下端部38能进入下部盖50a的槽60,但第二阀室形成壁32的下端部39不能进入下部盖50a的槽60。即,由于第一阀室v1容纳有作为满箱限制阀发挥功能的第一浮子阀80的关系,有必要确保气密性(也称为密封性)(这是因为,若第一阀室v1的气密性降低,则不会按规定的燃料液面进行满箱限制,满箱感测精度恐怕会降低)。另一方面,在第二阀室v2容纳有作为燃料泄漏防止阀发挥功能的第二浮子阀90,因此确保气密性的必要性较小(这是因为,只需使第二浮子阀90随着在第二阀室v2内的燃料液面的上升而上升即可)。如此,根据第一阀室v1的气密性确保的必要性,构成为第一阀室形成壁31的下端部38进入下部盖50a的槽60,另一方面,根据第二阀室v2的气密性确保的必要性较小,构成为第二阀室形成壁32的下端部39不会进入下部盖50a的槽60。

104.需要说明的是,第一阀室形成壁31和第二阀室形成壁32与所述实施方式同样,在阀轴方向观察时呈相互不同的轮廓形状。

105.此外,如图11所示,在第一阀室形成壁31的下端部38的外周面形成有朝向轴向的最下端逐渐减薄的锥面38a。而且,如图15的(b)所示,在第一阀室形成壁31的下端部38的内周面也形成有朝向轴向的最下端逐渐减薄的锥面38b。通过这些锥面38a、38b,使第一阀室形成壁31的下端部38易于进入下部盖50a的槽60内。

106.而且,第一阀室形成壁31的下端部38被压入至槽60,该槽60形成于下部盖50a的第一阀室v1侧的底部(第一阀室侧底部56)的整周。

107.此外,第一阀室形成壁31的外侧尺寸l1(从第一阀室v1的规定位置k到第一阀室形成壁31的外表面的长度)、间隔壁55的外侧尺寸(从第一阀室v1的规定位置k到间隔壁55的外表面的长度)形成为比槽60的外径侧的内侧面60a的尺寸l2(距离第一阀室v1的规定位置k的长度)大。其结果是,在将第一阀室形成壁31的下端部38插入下部盖50a的槽60时,第一阀室形成壁31的下端部38的外周被按压于盖侧第一阀室形成壁61的内周,向第一阀室v1的径向内方发生挠曲变形的同时(参照图15的(b)的双点划线),下端部38插入槽60(在此为压入)。此时,就第一阀室形成壁31的下端部38的直线状部分38c而言,其外周被引导至间隔壁55的内周。

108.如上所述,在第一阀室形成壁31的下端部38被压入至槽60的状态下,发生挠曲变形的第一阀室形成壁31欲朝向第一阀室v1的径向外侧弹性复位(参照图15的(b)的箭头),第一阀室形成壁31的下端部38较强地压接于槽60的外径侧的内侧面60a,因此能确保第一阀室v1的气密性。此外,第一阀室形成壁31的下端部38的内周部分与槽60的内径侧的内侧面60b(参照图15的(a))抵接,从而抑制下端部38的过度的变形。即,在本实施方式中,第一阀室形成壁31的下端部38的外周面和槽60的外径侧的内侧面60a主要作为用于第一阀室v1的气密性确保的压接部分发挥功能。另一方面,槽60的内径侧的内侧面60b作为插入槽60的

第一阀室形成壁31的下端部38的变形抑制部分发挥功能。

109.接着,对下部盖50a的具体构造进行详述。

110.在本实施方式中的下部盖50a具有设于盖周壁51的下方的底部53,从该底部53立起设置有将下部盖50a的内部空间划分为第一阀室v1和第二阀室v2的间隔壁55。该间隔壁55将壳体主体20a的内部空间划分为第一阀室v1和第二阀室v2,具有直线状延伸的部分55a(以下,仅称为“直线状部分55a”)(参照图12)。需要说明的是,间隔壁55的伸出方向两端部分55b、55b呈曲面状。

111.此外,底部53隔着间隔壁55分为位于第一阀室v1侧的第一阀室侧底部56和位于第二阀室v2侧的第二阀室侧底部57。而且,盖周壁51由适合于壳体主体周壁21的第一阀室形成壁31、盖侧第一阀室形成壁61以及适合于壳体主体周壁21的第二阀室形成壁32的盖侧第二阀室形成壁62构成。需要说明的是,盖侧第一阀室形成壁61是指本发明中的“第一阀室侧的盖周壁”。而且,在底部53的盖侧第一阀室形成壁61的周向的两端部61b、61b的内侧立起设置有筒状部63、63。此外,在第一阀室侧底部56形成有呈规定形状的多个通口56c。

112.并且,如图12、图13所示,槽60在位于第一阀室v1侧的第一阀室侧底部56的整周形成。

113.本实施方式中的槽60沿着盖侧第一阀室形成壁61的内周和间隔壁55的内周延伸,并且在第一阀室侧底部56的整周上连续地形成(形成为在延伸中途没有切断部分)。换言之,本实施方式的下部盖50a从槽60的外径侧的内侧面60a的缘部立起设置有盖侧第一阀室形成壁61和间隔壁55。然后,如图16所示,第一阀室形成壁31的下端部38的全部部分被压入至在上述的槽60的整周。

114.而且,如图12、图13所示,从槽60的内径侧的内侧面60b的缘部立起设置且沿着槽60延伸的引导壁65、66、68设于槽60的周向的至少一部分上。

115.在本实施方式中,在槽60的内径侧的内侧面60b的缘部,从间隔壁55的直线状部分55a的除了中央部以外的部分起到盖侧第一阀室形成壁61的周向的两端部61a、61a的范围的内侧设有第一引导壁65、65。各第一引导壁65具有:直线状部65a,直线状地延伸;以及屈曲部65b,从该直线状部65a的长边方向一端,经圆弧状部弯曲延伸。该第一引导壁65的直线状部65a从槽60的内侧面的内侧面60b的缘部立起设置,相对于间隔壁55的直线状地延伸的部分(直线状部分55a),成为相互平行地并列延伸的部分(参照图13)。

116.此外,在槽60的内径侧的内侧面60b的缘部且盖侧第一阀室形成壁61的周向的中央部61c的内侧,设有第二引导壁66。而且,在槽60的内径侧的内侧面60b的缘部且盖侧第一阀室形成壁61的周向的两端部61b、61b附近的位置的比所述筒状部63靠周向的中央部61c侧,设有第三引导部68。在将第一阀室形成壁31的下端部38插入下部盖50a的槽60时,这些引导壁65、66、68与向第一阀室v1的径向内方发生挠曲变形的第一阀室形成壁31的下端部38的内周抵接,对其进行引导。

117.(作用效果)

118.接着,对由上述构造构成的阀装置10a的作用效果进行说明。

119.即,在将浮子阀80、90和施力弹簧s1、s2容纳于壳体主体20a的阀室v1、v2,将壳体主体20a的第一阀室形成壁31的下端部38对位于下部盖50a的槽60后,如图15的(a)的箭头所示,将下部盖50a压入至壳体主体20a。

120.于是,第一阀室形成壁31的下端部38的外周被按压于盖侧第一阀室形成壁61的内周,向第一阀室v1的径向内方发生挠曲变形,第一阀室形成壁31的下端部38的直线状部分38c的外周由间隔壁55的内周引导,并且第一阀室形成壁31的下端部39的内周被多个引导壁65、66、68引导的同时,下部盖50a被压入,如图15的(b)所示,第一阀室形成壁31的下端部39被压入至槽60。此外,在第一阀室形成壁31的下端部38被压入至槽60的状态下,发生挠曲变形的第一阀室形成壁31欲朝向第一阀室v1的径向外方弹性复位(参照如图15的(b)的箭头),因此第一阀室形成壁31的下端部38较强地压接于槽60的外径侧的内侧面60a。即,如图15b的双点划线所示,第一阀室形成壁31的下端部38的外周部分以与槽60的外径侧的内侧面60a重叠的方式(以lap的方式)进行压接。需要说明的是,第一阀室形成壁31的下端部38的内周部分与槽60的内径侧的内侧面60b抵接,从而抑制其变形。如此,第一阀室形成壁31的下端部38的外周部分与槽60的外径侧的内侧面60a压接,内周部分与槽60的内径侧的内侧面60b抵接。

121.之后,壳体主体20a的各第一卡定爪21a卡定于下部盖50a的对应的各卡定孔51a,因此能将下部盖50a组装于壳体主体20a的下方。

122.然后,在该阀装置10a中,在下部盖50a的底部53形成有供第一阀室形成壁31的下端部38进入但第二阀室形成壁32的下端部39不会进入的槽60,因此在将下部盖50a装接于壳体主体20a的下方时,需要将第一阀室形成壁31的下端部38与下部盖50a的槽60对位,因此能可靠地防止下部盖50a错误组装于壳体主体20a的下方。

123.此外,在本实施方式中,槽60形成于下部盖50a的第一阀室v1侧的底部53的整周,第一阀室形成壁31的下端部38以被压入至槽60(图16)的方式而构成。特别是,第一阀室形成31的下端部38的外周与槽60的外径侧的内侧面60a压接。

124.根据上述方案,能提高第一阀室形成壁31的下端部38和下部盖50a的槽60的内周(特别是外径侧的内侧面60a)的密封性。其结果是,在供给燃料,燃料箱内的液面达到设定的满箱液面附近时,在第一阀室v1内上升的第一浮子阀80可靠地封闭第一开口部23,因此满箱限制充分进行,能防止过供油。需要说明的是,在上述的密封性低的情况下,在燃料供油时,空气或燃料蒸汽等恐怕会从第一阀室形成壁31的下端部38和槽60之间泄漏,第一阀室v1内的压力难以上升,其结果是,存在即使燃料的液面达到设定的满箱液面附近,第一浮子阀80也不封闭第一开口部23的情况。此外,第一阀室形成壁31的下端部38的全部部分被压入至槽60的整周(参照图16),槽60的全部被第一阀室形成壁31的下端部38罩住,因此能有效防止从槽60的内侧的燃料或空气泄漏。

125.而且,在本实施方式中,从槽60的外径侧的内侧面60a的缘部,立起设置有第一阀室v1侧的盖周壁(盖侧第一阀室形成壁61)和间隔壁55。此外,在将第一阀室形成壁31的下端部38的插入槽60内时,第一阀室形成壁31的下端部38被第一阀室侧的盖周壁的内周按压,其外周与槽60的外径侧的内侧面60a压接,并且第一阀室形成壁31的下端部38的适合于间隔壁55的直线状部分38c的外周以被间隔壁55的外周引导的方式而构成。

126.根据上述方案,为了将下部盖50a装接于壳体主体20a的下方,在将第一阀室形成壁31的下端部38插入下部盖50a的槽60时,第一阀室形成壁31的下端部38的外周被盖侧第一阀室形成壁61的内周按压,在向内方发生挠曲变形的状态下,被压入至槽60,因此欲弹性复位的第一阀室形成壁31的下端部38与槽60的外径侧的内侧面60a压接(参照图15的(b))。

其结果是,能进一步提高第一阀室形成壁31的下端部38和下部盖50a的槽60的内周的密封性,进一步可靠地进行满箱限制。此外,第一阀室形成壁31的下端部38的适合于间隔壁55的直线状部分38c的外周被间隔壁55的外周引导,能容易地将第一阀室形成壁31的下端部38插入槽60。

127.此外,在本实施方式中,从槽60的内径侧的内侧面60b的缘部立起设置且沿着槽60延伸的引导壁65、66、68设于槽60的周向的至少一部分上。

128.根据上述方案,为了将下部盖50a装接于壳体主体20a的下方,在将第一阀室形成壁31的下端部38插入下部盖50a的槽60时,第一阀室形成壁31的下端部38的内周被引导壁65、66、68引导的同时插入,能提高第一阀室形成壁31的下端部38相对于槽60的插入性。此外,在第一阀室形成壁31的下端部38插入槽60的状态下,在下部盖50a浸渍于燃料时,即使第一阀室形成壁31的下端部38由于燃料溶胀而欲发生变形,也能通过引导壁65、66、68抑制其变形。

129.而且,在本实施方式中,下部盖50a具有将壳体主体20a的内侧空间划分为第一阀室v1和第二阀室v2的间隔壁55,该间隔壁55具有直线状延伸的部分(直线状部分55a),引导壁65具有从槽60的内径侧的内侧面60b的缘部立起设置并且与间隔壁55的直线状部分55a并列延伸的部分(直线状部65a)(参照图13)。

130.为了将下部盖50a装接于壳体主体20a的下方,在将第一阀室形成壁31的下端部38插入下部盖50a的槽60时,第一阀室形成壁31的下端部38的直线状延伸的部分38c(参照图11)容易向内方发生挠曲变形。但是,在该方案中,引导壁65具有从槽60的内径侧的内侧面60b的缘部立起设置并且与间隔壁55的直线状部分55a并列延伸的部分(直线状部65a),因此,如上所述,即使第一阀室形成壁31的下端部38的直线状延伸的部分38c向内方发生挠曲变形,也会被引导壁65的直线状部65a阻挡,因此能抑制其变形。其结果是,能容易地将第一阀室形成壁31的下端部38插入至槽60。

131.需要说明的是,本发明不限定于上述的实施方式,在本发明的主旨的范围内可以实现各种变形实施方式,这样的实施方式也包括在本发明的范围内。

132.附图标记说明:

133.10、10a:燃料箱阀装置(阀装置);15、15a:壳体;20、20a:壳体主体;21:壳体主体周壁;22:分隔壁;23:第一开口部;24:第二开口部;30:间隔壁;31:第一阀室形成壁;31a:同心圆状部分;31b:鼓出部分;31c:通气孔;32:第二阀室形成壁;34:外侧圆弧状壁;35:内侧圆弧状壁;37:主流路形成壁;41:主流路;45:延伸壁;46:上方空间;47:通气孔;50、50a:下部盖;51:盖周壁;60:槽;61:第一阀室形成壁;64:外侧圆弧状壁;65、66、68:引导壁;67:主流路形成壁;70:上部罩;71:罩周壁;80:第一浮子阀;90:第二浮子阀;r:通气室;s1:第一施力弹簧;s2:第二施力弹簧;v1:第一阀室;v2:第二阀室。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。