1.本实用新型涉及耐火材料加工设备技术领域,更具体地涉及一种耐火材料成型装置。

背景技术:

2.随着社会的发展,时代的进步,耐火材料作的应用越来越广泛,在工业生产方面,耐火材料应用于钢铁、有色金属、玻璃、水泥、陶瓷、石化、机械、锅炉、轻工、电力、军工等国民经济的各个领域,是保证上述产业生产运行和技术发展必不可少的基本材料,在高温工业生产发展中起着不可替代的重要作用,耐火材料是耐火度不低于1580℃的一类无机非金属材料,耐火度是指耐火材料锥形体试样在没有荷重情况下,抵抗高温租用而不软化熔倒的摄氏温度,但仅以耐火度来定义已不能全面描述耐火材料了,1580℃并不是绝对的,现定义为凡物理化学性质允许其在高温环境下使用的材料称为耐火材料,耐火材料应用于钢铁、有色金属、玻璃、水泥、陶瓷、石化、机械、锅炉、轻工、电力、军工等国民经济的各个领域,是保证上述产业生产运行和技术发展必不可少的基本材料,在高温工业生产发展中起着不可替代的重要作用。

3.但是现有的耐火材料成型装置在成型时需要人工向搅拌箱内倒坯料,而后在坯料搅拌完毕后需要人工将其倒入至模具内,进行捣实成型,这种传统的成型装置会使得工人劳动强度大,工作效率低,还会出现搅拌不均匀的现象的发生,因此会影响耐火材料的质量。

4.同时现有的耐火材料成型装置在压制产品时,模具与压板分别安装在压机的动臂与压制座上,成型后压板在动臂的带动下向上运行,产品则滞留在模具内腔中,现有技术中,压制耐火材料成型模具的下模具中没有将产品移出其内腔的部件,要取出内腔内的产品只能通过工人手动取出,在取出的过程中可能存在一定的安全隐患,通过人工取出也会浪费时间,使其生产效率降低。

技术实现要素:

5.为了克服现有技术的上述缺陷,本实用新型提供了一种耐火材料成型装置,以解决上述背景技术中存在的问题。

6.本实用新型提供如下技术方案:一种耐火材料成型装置,包括第一支撑架,所述第一支撑架的一侧活动连接有传送装置,所述传送装置远离第一支撑架的一端活动连接有第二支撑架,所述第二支撑架远离传送装置的一侧固定连接有工作台,所述传送装置的顶部活动连接有模具,所述第一支撑架与第二支撑架的顶部固定连接有注入组件,所述第一支撑架与第二支撑架的顶部固定连接有压模组件,所述第一支撑架与第二支撑架之间固定连接有取模组件,所述模具包括定位模具盒,所述定位模具盒通过模具活动底板与活动块活动连接,所述定位模具盒的内侧开设有活动凹槽,所述注入组件包括过渡件,所述过渡件的顶部固定连接有第一电机盒,所述过渡件的底部固定连接有入料盒,所述入料盒的一侧固

定连接有入料管,所述入料管的顶部固定连接有入料口,所述入料盒的询问固定连接有工作管,所述工作管的底部固定连接有注料口,所述工作管的外侧固定套接有定位套管,所述定位套管的一侧固定连接有第一支撑管,所述定位套管的另一侧固定连接有第二支撑管,所述过渡件的内部活动安装有第一动力杆,所述第一动力杆的一端活动连接有第二动力杆,所述第二动力杆远离第一动力杆的一端固定连接有搅拌杆,所述压模组件包括固定外壳,所述固定外壳的顶部固定连接有第二电机盒,所述第二电机盒通过第一伸缩杆与第二伸缩杆活动连接,所述第二伸缩杆远离第一伸缩杆的一端固定连接有压板。

7.进一步的,所述传送装置包括传送带,所述传送带开设有限位孔,所述传送带的内部一端活动安装有第一旋转柱,所述传送带的内部另一端活动安装有第二旋转柱,所述取模组件包括第三电机盒,所述第三电机盒的顶部与第三伸缩杆的一端活动连接,所述第三伸缩杆的另一端活动连接有第四伸缩杆,所述第三电机盒的一侧固定连接有第一连接条,所述第三电机盒的另一侧固定连接有第二连接条。

8.进一步的,所述模具活动底板能够在活动凹槽内上下滑动。

9.进一步的,所述第一电机盒的内部固定安装有伺服电机,所述第二电机盒的内部固定安装有伸缩电机。

10.进一步的,所述搅拌杆的外侧呈螺纹状。

11.进一步的,所述第一支撑管远离定位套管的一端与第二支撑架的顶部固定连接,所述第二支撑管远离定位套管的一端与第一支撑架的顶部固定连接。

12.进一步的,所述工作台的内部有智能化系统。

13.进一步的,所述限位孔比活动块小,所述第四伸缩杆与限位孔完全适配。

14.进一步的,所述第三电机盒的内部固定安装有伸缩电机。

15.进一步的,所述第三伸缩杆的高度大于传送带上层与下层之间的高度。

16.本实用新型的技术效果和优点:

17.1.本实用新型通过设有注入组件,有利于对耐火材料进行搅拌并将其注入模具中,将坯料倒入入料口内,坯料通过入料管进入入料盒内,在第一电机盒内电机作用下,通过第一动力杆与第二动力杆使搅拌杆转动,同时第二动力杆进行伸缩,在对坯料进行搅拌的同时将其向下挤压至注料口内,通过注料口注入模具内,无需人工进行搅拌,降低了工人劳动强度,提高了工作效率,并且机械搅拌更加均匀,保证了耐火材料的质量。

18.2.本实用新型通过设有模具与取模组件,有利于将模具内的产品直接取出,无需人工手动取出,当模具传送至第四伸缩杆的正上方后,在第三电机盒的作用下,使第四伸缩杆伸缩,向上穿过限位孔,顶起活动块,此时模具活动底板在活动凹槽内向上运动,活动块将成型的材料一起带动向上运动,使其脱离定位模具盒,而后只需将其拿下即可,消除了工人手动从模具中取出材料的安全隐患,同时节约了时间,提高了生产效率。

附图说明

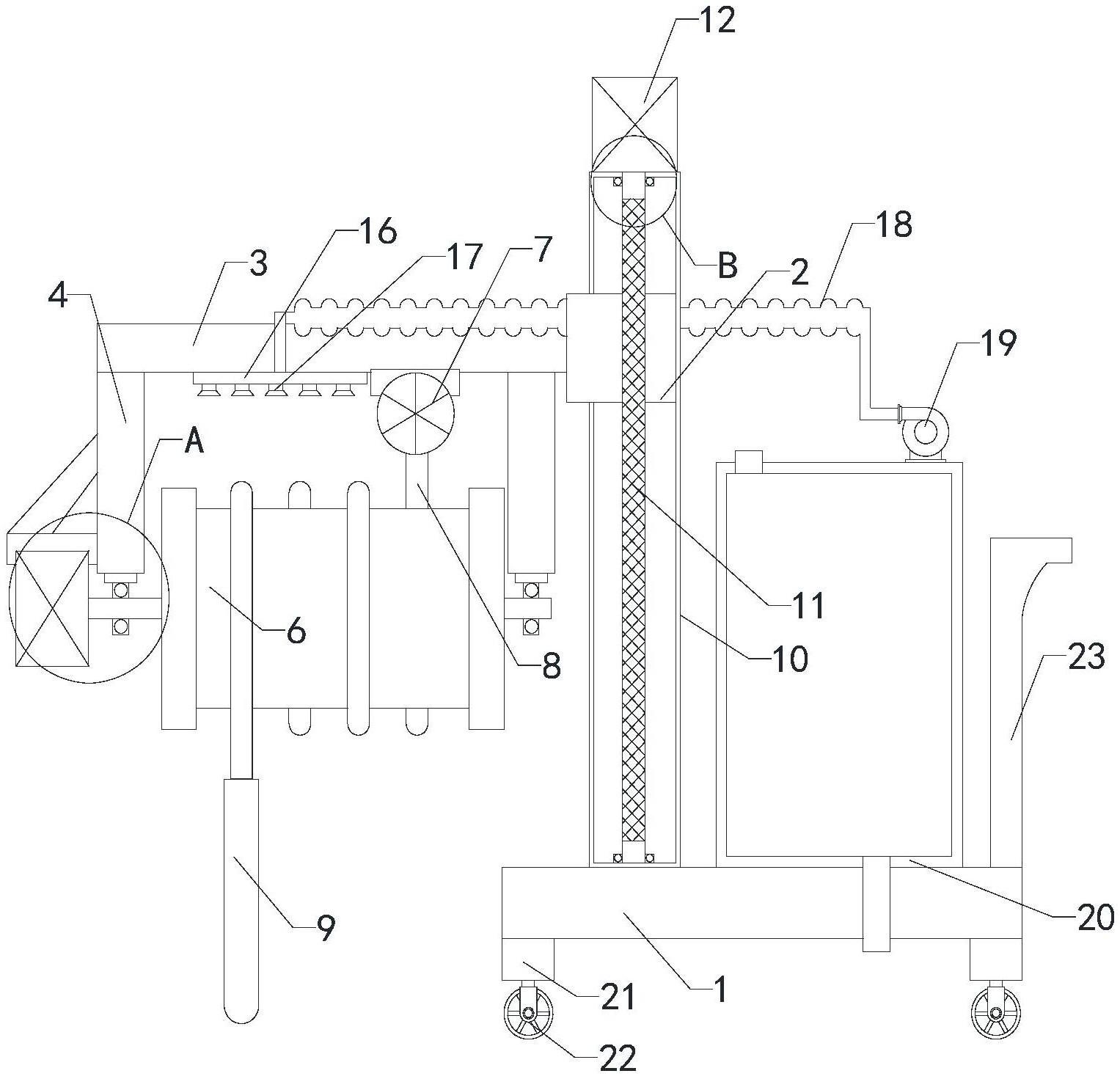

19.图1为本实用新型的整体结构示意图。

20.图2为本实用新型的模具结构示意图。

21.图3为本实用新型的模具结构仰视图。

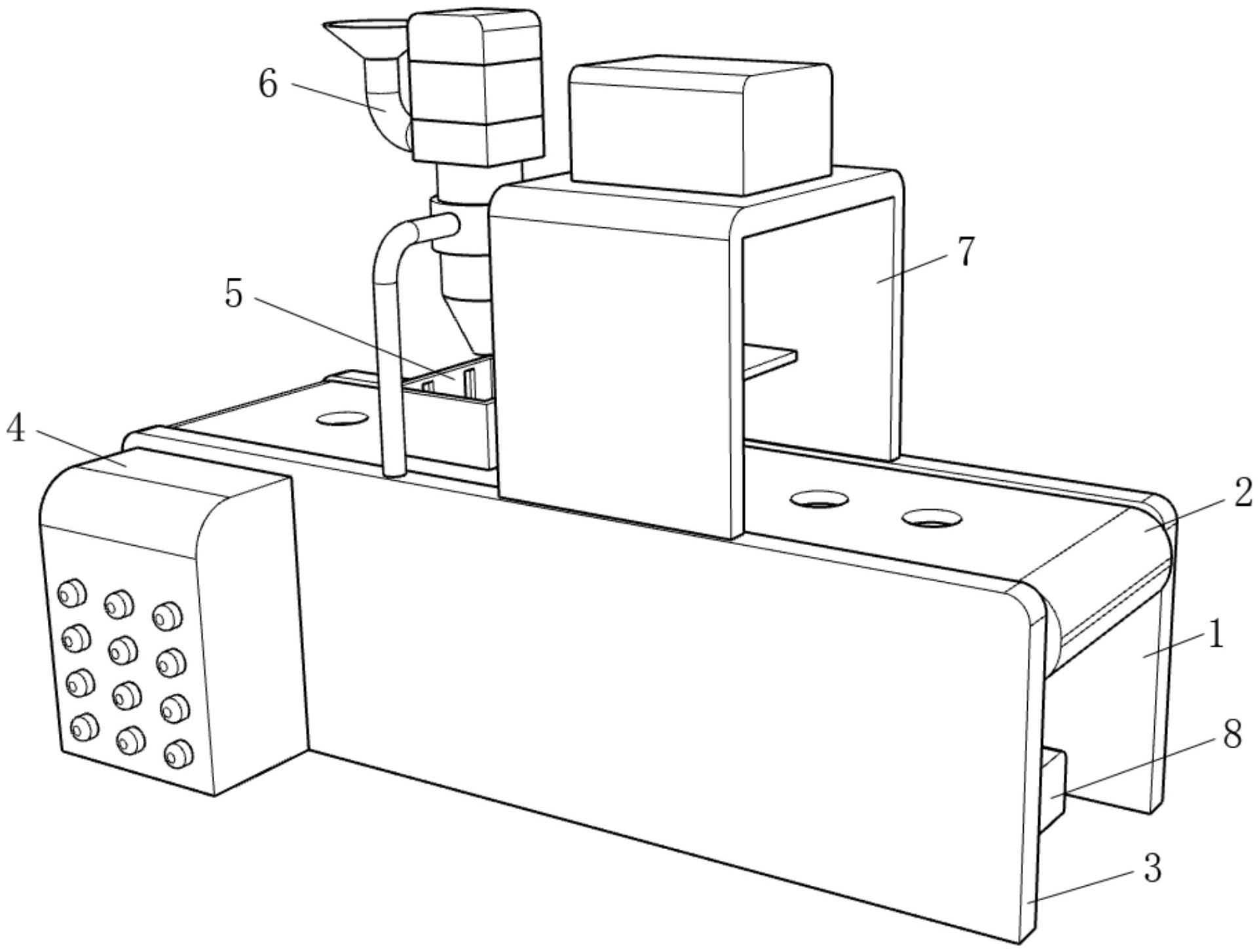

22.图4为本实用新型的注入组件结构示意图。

23.图5为本实用新型的第一剖面图。

24.图6为本实用新型的压模组件结构示意图。

25.图7为本实用新型的传送装置与取模组件结构示意图。

26.图8为本实用新型的第二剖面图。

27.附图标记为:1、第一支撑架;2、传送装置;201、传送带;202、限位孔;203、第一旋转柱;204、第二旋转柱;3、第二支撑架;4、工作台;5、模具;501、定位模具盒;502、模具活动底板;503、活动块;504、活动凹槽;6、注入组件;601、过渡件;602、第一电机盒;603、入料盒;604、入料管;605、入料口;606、工作管;607、注料口;608、定位套管;609、第一支撑管;6010、第二支撑管;6011、第一动力杆;6012、第二动力杆;6013、搅拌杆;7、压模组件;701、固定外壳;702、第二电机盒;703、第一伸缩杆;704、第二伸缩杆;705、压板;8、取模组件;801、第三电机盒;802、第三伸缩杆;803、第四伸缩杆;804、第一连接条;805、第二连接条。

具体实施方式

28.下面将结合本实用新型中的附图,对本实用新型中的技术方案进行清楚、完整地描述,另外,在以下的实施方式中记载的各结构的形态只不过是例示,本实用新型所涉及的一种耐火材料成型装置并不限定于在以下的实施方式中记载的各结构,在本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施方式都属于本实用新型保护的范围。

29.参照图1-8,本实用新型提供了一种耐火材料成型装置,包括第一支撑架1,第一支撑架1的一侧活动连接有传送装置2,传送装置2远离第一支撑架1的一端活动连接有第二支撑架3,第二支撑架3远离传送装置2的一侧固定连接有工作台4,传送装置2的顶部活动连接有模具5,第一支撑架1与第二支撑架3的顶部固定连接有注入组件6,第一支撑架1与第二支撑架3的顶部固定连接有压模组件7,第一支撑架1与第二支撑架3之间固定连接有取模组件8,模具5包括定位模具盒501,定位模具盒501通过模具活动底板502与活动块503活动连接,定位模具盒501的内侧开设有活动凹槽504,注入组件6包括过渡件601,过渡件601的顶部固定连接有第一电机盒602,过渡件601的底部固定连接有入料盒603,入料盒603的一侧固定连接有入料管604,入料管604的顶部固定连接有入料口605,入料盒603的询问固定连接有工作管606,工作管606的底部固定连接有注料口607,工作管606的外侧固定套接有定位套管608,定位套管608的一侧固定连接有第一支撑管609,定位套管608的另一侧固定连接有第二支撑管6010,过渡件601的内部活动安装有第一动力杆6011,第一动力杆6011的一端活动连接有第二动力杆6012,第二动力杆6012远离第一动力杆6011的一端固定连接有搅拌杆6013,压模组件7包括固定外壳701,固定外壳701的顶部固定连接有第二电机盒702,第二电机盒702通过第一伸缩杆703与第二伸缩杆704活动连接,第二伸缩杆704远离第一伸缩杆703的一端固定连接有压板705,通过注入组件6对材料进行搅拌,无需人工进行搅拌,降低了工人劳动强度,提高了工作效率,并且机械搅拌更加均匀,保证了耐火材料的质量。

30.在一个优选的实施方式中,传送装置2包括传送带201,传送带201开设有限位孔202,传送带201的内部一端活动安装有第一旋转柱203,传送带201的内部另一端活动安装有第二旋转柱204,取模组件8包括第三电机盒801,第三电机盒801的顶部与第三伸缩杆802的一端活动连接,第三伸缩杆802的另一端活动连接有第四伸缩杆803,第三电机盒801的一

侧固定连接有第一连接条804,第三电机盒801的另一侧固定连接有第二连接条805,通过取模组件8能够将模具内的产品直接取出,消除了工人手动从模具中取出材料的安全隐患,同时节约了时间,提高了生产效率。

31.在一个优选的实施方式中,模具活动底板502能够在活动凹槽504内上下滑动,因此模具活动底板502能够带动活动块503在定位模具盒501内运动,进而能够使成型的材料在第四伸缩杆803的作用下被顶出。

32.在一个优选的实施方式中,第一电机盒602的内部固定安装有伺服电机,第二电机盒702的内部固定安装有伸缩电机,因此能够保证搅拌杆6013与第二伸缩杆704的运动,进而保证工作的正常运行。

33.在一个优选的实施方式中,搅拌杆6013的外侧呈螺纹状,因此能够在对坯料进行搅拌的同时对其进行搅碎,增加了搅拌效果。

34.在一个优选的实施方式中,第一支撑管609远离定位套管608的一端与第二支撑架3的顶部固定连接,第二支撑管6010远离定位套管608的一端与第一支撑架1的顶部固定连接,因此能够将注入组件6固定住,保证了运动的可行性。

35.在一个优选的实施方式中,工作台4的内部有智能化系统,能够使模具5精准地停在正确的位置,保证运动的可行性。

36.在一个优选的实施方式中,限位孔202比活动块503小,第四伸缩杆803与限位孔202完全适配,因此第四伸缩杆803能够通过限位孔202对活动块503进行顶起,同时保证了活动块503位置的容错率。

37.在一个优选的实施方式中,第三电机盒801的内部固定安装有伸缩电机,因此能够使第三伸缩杆802进行伸缩运动,进而实现顶起活动块503的运动。

38.在一个优选的实施方式中,第三伸缩杆802的高度大于传送带201上层与下层之间的高度,因此第三伸缩杆802能够完全穿过两个限位孔202,接触到活动块503并且将其顶起一段距离。

39.本实用新型的工作原理:将坯料倒入入料口605内,坯料通过入料管604进入入料盒603内,在第一电机盒602内电机作用下,通过第一动力杆6011与第二动力杆6012使搅拌杆6013转动,同时第二动力杆6012进行伸缩,在对坯料进行搅拌的同时将其向下挤压至注料口607内,将模具5放置于传送装置2远离取模组件8的一端顶部,并放置于限位孔202上,在工作台4的作用下,传送装置2带动模具5至注料口607的下方,而后搅拌后的坯料通过注料口607注入模具5内,而后模具5进入压模组件7内,在第二电机盒702的作用下,使第一伸缩杆703与第二伸缩杆704伸缩,向下推动压板705,将模具内的耐火材料压制成型,压制成型后,模具5传送至第四伸缩杆803的正上方,在第三电机盒801的作用下,使第四伸缩杆803伸缩,向上穿过限位孔202,顶起活动块503,此时模具活动底板502在活动凹槽504内向上运动,活动块503将成型的材料一起带动向上运动,使其脱离定位模具盒501,而后只需将其拿下即可。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。