1.本发明涉及一种半导体装置。

背景技术:

2.作为开关元件提出了将在阴极侧的面和阳极侧的面分别具有控制电极焊盘的双栅极构造的半导体装置,作为实施例示出了向两面的控制电极焊盘进行导线键合的方式(例如参考专利文献1)。

3.专利文献1:日本特开2021-34506号公报

技术实现要素:

4.如果在进行导线键合时无法对相反侧的面进行固定,则因超声波的冲击而发生半导体芯片的破裂或缺损。因此,向两面上的控制电极焊盘进行导线键合是困难的,即使能够通过特殊的方法进行制造,也难以提高量产性。

5.本发明是为了解决上述课题而提出的,其目的在于获得成品率高、容易制造的半导体装置。

6.本发明涉及的半导体装置的特征在于,具备:半导体芯片,其具有彼此相反侧的第1主面和第2主面;第1主电极,其形成于所述第1主面,与所述半导体芯片电连接;第1控制电极焊盘,其形成于所述第1主面,第1绝缘膜隔在所述第1控制电极焊盘与所述半导体芯片之间;第2主电极,其形成于所述第2主面,与所述半导体芯片电连接;第2控制电极焊盘,其形成于所述第2主面,第2绝缘膜隔在所述第2控制电极焊盘与所述半导体芯片之间;第1导线,其键合到所述第1主电极;第2导线,其键合到所述第1控制电极焊盘;以及绝缘基板,其具有相互分离的第1金属图案以及第2金属图案,所述第2主电极和所述第2控制电极焊盘分别接合到所述第1金属图案以及所述第2金属图案,所述第1导线以及所述第2导线的键合部在俯视观察时与所述第2主电极或所述第2控制电极焊盘的接合部重叠,所述第1金属图案以及所述第2金属图案的厚度小于等于0.2mm。

7.发明的效果

8.在本发明中,半导体芯片的第2主电极和第2控制电极焊盘分别接合到绝缘基板的第1金属图案以及第2金属图案。由此,能够由通常的焊料接合的工艺流程来容易地组装。另外,第1导线以及第2导线的键合部在俯视观察时与第2主电极或第2控制电极焊盘的接合部重叠。键合部的相反面被通过金属图案固定,因此能够防止键合时的半导体芯片的破坏。另外,使金属图案的厚度小于等于0.2mm。由此,金属图案的图案精度提高,因此能够使绝缘基板的金属图案的形状易于与集电极(collector)电极(electrode)、第2栅极电极焊盘的形状相匹配而扩大两者的接合面积。由此,机械强度上升,热阻变小。因而,本实施方式涉及的半导体装置的成品率高、容易制造。

附图说明

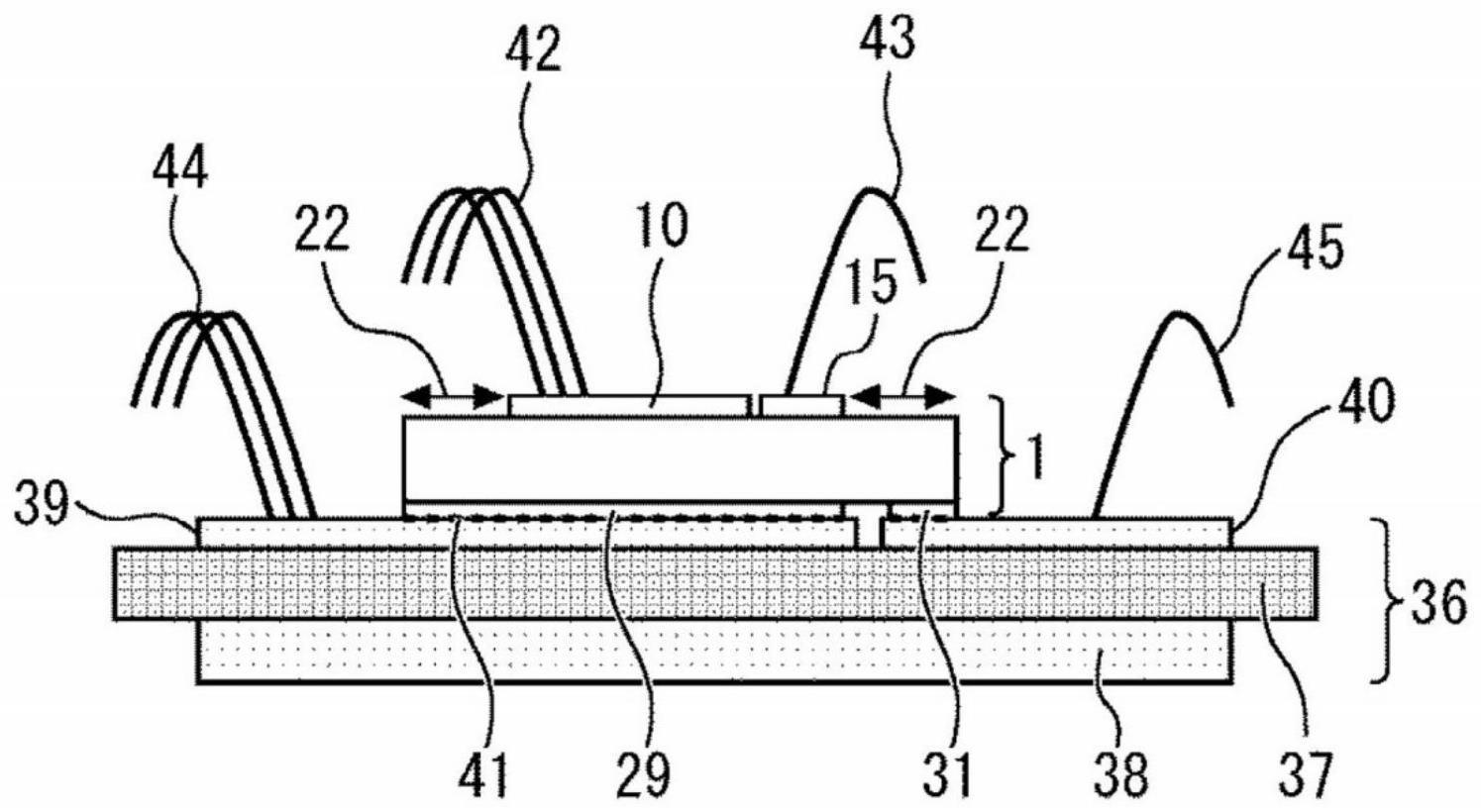

9.图1是示出双栅极构造的半导体芯片的剖视图。

10.图2是示出实施方式1涉及的半导体装置的剖视图。

11.图3是半导体芯片的俯视图。

12.图4是半导体芯片的仰视。

13.图5是示出实施方式1涉及的绝缘基板的金属图案和半导体芯片的位置关系的俯视图。

14.图6是示出对比例涉及的半导体装置的剖视图。

15.图7是将绝缘基板和半导体芯片的接合部放大的剖视图。

16.图8是示出实施方式1涉及的半导体芯片的变形例1的仰视图。

17.图9是示出实施方式1的变形例1涉及的绝缘基板的金属图案的俯视图。

18.图10是示出实施方式1涉及的半导体芯片的变形例2的仰视图。

19.图11是示出实施方式2涉及的半导体装置的剖视图。

20.图12是示出实施方式2涉及的半导体装置的变形例的剖视图。

21.图13是示出实施方式3涉及的半导体芯片的仰视图。

22.图14是示出实施方式3涉及的绝缘基板的俯视图。

23.图15是示出实施方式3涉及的半导体装置的剖视图。

24.图16是示出实施方式3涉及的半导体装置的变形例1的剖视图。

25.图17是示出实施方式3涉及的半导体装置的变形例2的剖视图。

26.图18是示出实施方式4涉及的半导体装置的剖视图。

27.图19是示出实施方式4涉及的绝缘基板的金属图案和半导体芯片的位置关系的俯视图。

28.图20是示出实施方式4涉及的半导体装置的变形例1的剖视图。

29.图21是示出实施方式4涉及的半导体装置的变形例2的剖视图。

30.图22是示出实施方式5涉及的半导体装置的剖视图。

31.图23是示出实施方式5涉及的半导体装置的变形例的剖视图。

具体实施方式

32.参考附图对实施方式涉及的半导体装置进行说明。对于相同或对应的结构要素标注相同的标号,有时省略重复的说明。

33.实施方式1

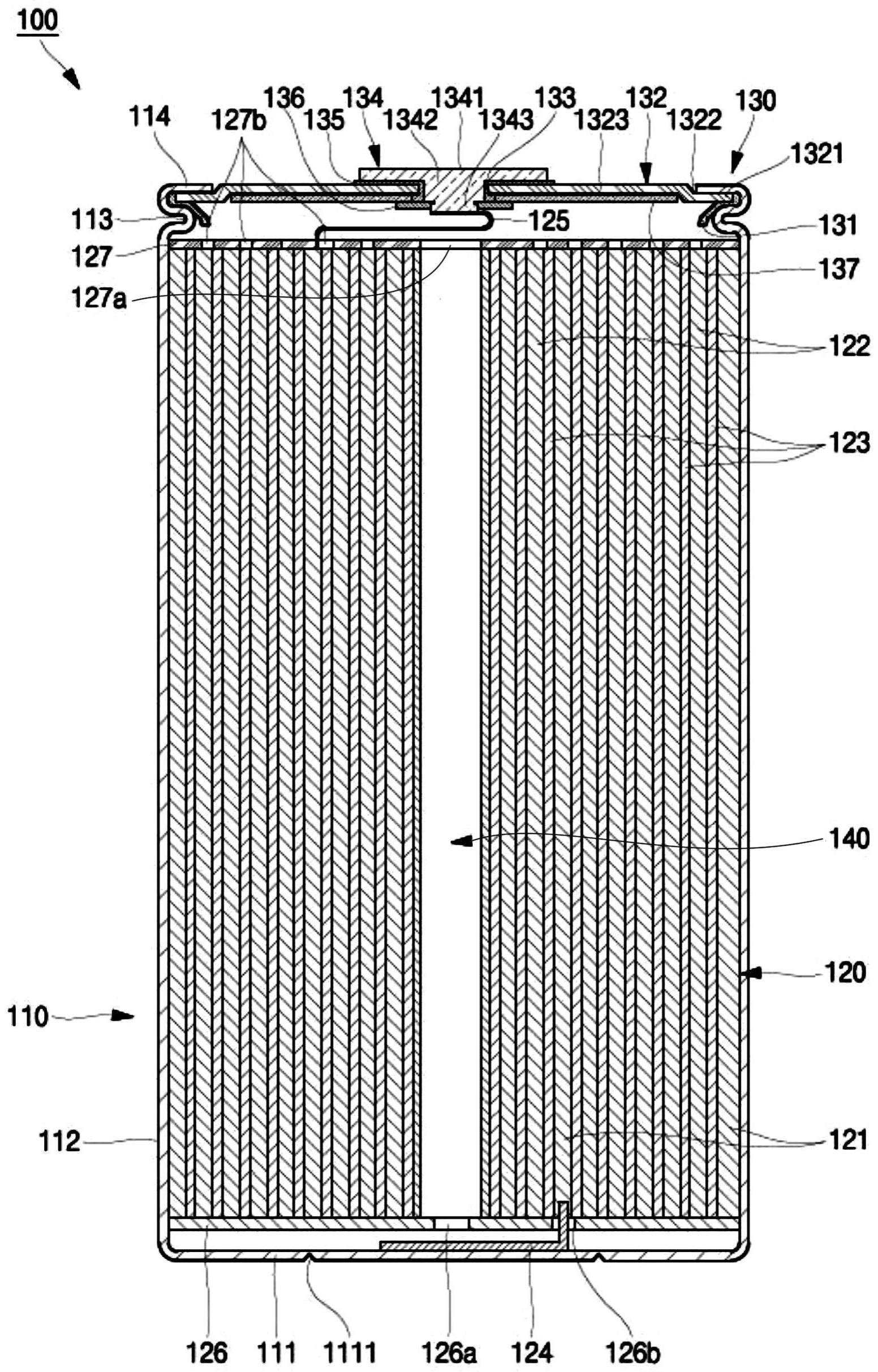

34.图1是示出双栅极构造的半导体芯片的剖视图。半导体芯片1是具有彼此相反侧的发射极侧主面和集电极侧主面的igbt芯片。在半导体芯片1形成有n-型漂移层2。在n-型漂移层2之上形成有规定厚度的p型基极层3。多个沟槽4贯穿p型基极层3而到达n-型漂移层2。多个沟槽4以规定的间距(间隔)配置,成为与图1的纸面垂直方向平行地延伸的条带构造、或在平行延伸后在其前端部绕回的环状构造。

35.p型基极层3通过多个沟槽4而被分割为多个。其中的一部分是构成沟道区域的p沟道层5。n

型发射极区域6在p沟道层5的表层部形成于沟槽4的侧面。n

型发射极区域6与n-型漂移层2相比杂质浓度更高。由掺杂多晶硅等构成的栅极电极7隔着栅极绝缘膜8而形成在

沟槽4内。绝缘膜9以覆盖栅极电极7的上方的方式形成于半导体芯片1的发射极侧主面。

36.发射极电极10形成于绝缘膜9之上。发射极电极10经由在绝缘膜9形成的接触孔11而电连接到n

型发射极区域6以及p沟道层5。

37.p型扩散层12以包围p型基极层3的方式形成于n-型漂移层2之上。掺杂多晶硅层13隔着绝缘膜9形成于p型扩散层12之上。掺杂多晶硅层13与栅极电极7电连接,该掺杂多晶硅层13经由在绝缘膜9形成的接触孔14而电连接到第1栅极电极焊盘15。因此,栅极电极7经由掺杂多晶硅层13和第1栅极电极焊盘15而与外部电连接。这样,构成了发射极侧igbt区域。

38.在围绕发射极侧igbt区域的外周区域,在n-型漂移层2之上将多个p型保护环层16形成为多重环构造。p型扩散层12以及p型保护环层16与p型基极层3相比形成得深。多个外周电极17形成于绝缘膜9之上,经由接触孔18而分别连接到多个p型保护环层16。多个外周电极17相互电隔离,与p型保护环层16同样地成为多重环构造。

39.以围绕p型保护环层16的方式在n-型漂移层2的表层部形成有n

型层19。电极20形成于n

型层19之上。n

型层19和电极20相互电连接而构成等电位环(eqr)构造。在外周区域不进行电连接的位置由保护膜21覆盖。这样,在发射极侧主面的外周区域构成了外周耐压保持构造22。

40.在n-型漂移层2之下形成有p

型集电极层23。在n-型漂移层2和p

型集电极层23之间形成有具有与n-型漂移层2相比更高的杂质浓度的n

型场停止层24。在p

型集电极层23的集电极侧的表面,选择性地形成有高浓度的n

型集电极层25。

41.多个沟槽26以贯穿p

型集电极层23、n

型集电极层25以及n

型场停止层24而到达n-型漂移层2的方式形成。多个沟槽26空出规定间隔,例如以等间隔配置为条带状。由掺杂多晶硅等构成的控制栅极电极27隔着栅极绝缘膜28而形成在沟槽26内。所有的控制栅极电极27在其它剖面中相互电连接。

42.集电极电极29与p

型集电极层23以及n

型集电极层25接触而电连接。以覆盖控制栅极电极27的方式在半导体芯片1的集电极侧主面形成有绝缘膜30。

43.第2栅极电极焊盘31经由在绝缘膜30形成的接触孔32而电连接到掺杂多晶硅层33。掺杂多晶硅层33经由在绝缘膜30形成的接触孔34而与控制栅极电极27连接。集电极电极29以围绕周边被保护膜35覆盖的第2栅极电极焊盘31的方式配置,通过绝缘膜30以及保护膜35使集电极电极29与控制栅极电极27分离。这样,构成了集电极侧igbt区域。

44.图2是示出实施方式1涉及的半导体装置的剖视图。在半导体芯片1的发射极侧主面形成有发射极电极10和第1栅极电极焊盘15。外周耐压保持构造22在发射极侧主面形成于围绕发射极电极10和第1栅极电极焊盘15的外周区域。在半导体芯片1的集电极侧主面形成有集电极电极29和第2栅极电极焊盘31。

45.绝缘基板36具有绝缘材料37、在绝缘材料37的下表面形成的金属层38、在绝缘材料37的上表面形成的金属图案39、40。金属图案39、40相互分离,通过焊料41分别接合到半导体芯片1的集电极电极29以及第2栅极电极焊盘31。通过使金属图案39、40分离,能够在集电极电极29和第2栅极电极焊盘31之间施加数伏到20伏程度的控制信号。

46.在发射极电极10和第1栅极电极焊盘15分别键合导线42、43。在金属图案39、40分别键合导线44、45。键合于发射极电极10的导线42的接合部和键合于第1栅极电极焊盘15的导线43的接合部在俯视观察时与集电极电极29或第2栅极电极焊盘31的焊料接合部重叠。

由此,能够防止导线键合时的由超声波导致的破裂。

47.图3是半导体芯片的俯视图。第1栅极电极焊盘15的位置是从芯片中央部算起稍微靠近一边的位置。不限于此,第1栅极电极焊盘15也能够在芯片中央部键合导线43,还能够在靠近一个角的位置键合导线43。

48.图4是半导体芯片的仰视。第2栅极电极焊盘31形成于芯片角部。不限于此,第2栅极电极焊盘31也可以设置在芯片中央部,还可以设置在任意的边。将第2栅极电极焊盘31设置于芯片角部或边这样的作法易于不与接合到集电极电极29的金属图案39以及接合到第2栅极电极焊盘31的金属图案40交叉地进行图案的形成。虽然也能够将第2栅极电极焊盘31形成于芯片中央部,但是如下所述,需要使金属图案39、40相互绝缘,或使用多层电极层的绝缘基板36和过孔。

49.图5是示出实施方式1涉及的绝缘基板的金属图案和半导体芯片的位置关系的俯视图。虚线表示半导体芯片1。绝缘基板36的未形成金属图案39、40的部分与半导体芯片1的未形成集电极电极29和第2栅极电极焊盘31的部分一致。由此,能够防止集电极电极29和第2栅极电极焊盘31的短路,向第2栅极电极焊盘31施加控制信号。在本实施方式中,绝缘基板36的图案间隔与半导体芯片1的图案间隔相比更窄。不限于此,只要集电极电极29和第2栅极电极焊盘31不相接而短路即可,因此也可以是半导体芯片1的图案间隔更宽,也可以是两图案一致。

50.接下来,与对比例进行比较来说明本实施方式的效果。图6是示出对比例涉及的半导体装置的剖视图。在对比例中,在芯片下表面的第2栅极电极焊盘31直接键合有导线46。然而,在芯片上表面也有导线键合,因此不能够由焊料等对芯片上表面进行固定。因此,通过导线键合时的超声波的冲击而发生半导体芯片1的破裂或缺损。在为了避免这一状况而先进行芯片下表面的焊接的情况下,绝缘基板36成为阻碍,不能够将用于施加超声波而使导线熔融的针尖(工具)抵接至第2栅极电极焊盘31。因此,对比例的半导体装置难以制造,即使能够通过特殊的方法进行制造,也难以提高量产性。

51.与此相对,在本实施方式中,半导体芯片1的集电极电极29和第2栅极电极焊盘31分别焊料接合到绝缘基板36的金属图案39、40。由此,能够由通常的焊料接合的工艺流程容易地进行组装。

52.另外,导线42、43的键合部在俯视观察时与集电极电极29或第2栅极电极焊盘31的焊料接合部重叠。由于键合部的相反面被固定,因此能够防止键合时的半导体芯片1的破坏。

53.图7是将绝缘基板和半导体芯片的接合部放大的剖视图。从半导体芯片1和绝缘基板36的图案的配合精度和电极间的绝缘距离来看,使集电极电极29与第2栅极电极焊盘31的间隔小于等于0.5mm。金属图案越薄就越能够进行精细加工,因此需要使与集电极电极29、第2栅极电极焊盘31连接的金属图案39、40的厚度变薄。金属图案39、40的加工使用量产性高的湿蚀刻。因此,将存在来自两侧的图案厚度量的侧蚀刻考虑在内,使金属图案39、40的厚度小于等于0.2mm。由此,金属图案39、40的图案精度提高,因此能够使绝缘基板36的金属图案39、40的形状易于与集电极电极29、第2栅极电极焊盘31的形状相匹配而扩大两者的接合面积。因而,机械强度上升,热阻变小。因而,本实施方式涉及的半导体装置的成品率高、容易制造。

54.此外,金属图案越厚,横向的电阻越小,越能流动大电流,横向的热阻也变小,热量向芯片周围扩散,散热性提高。因此,通常的金属图案的厚度是0.3mm程度。与此相对,在本发明中出于上述理由而刻意使金属图案39、40的厚度小于等于0.2mm。

55.图8是示出实施方式1涉及的半导体芯片的变形例1的仰视图。在半导体芯片1的下表面的中央部形成有第2栅极电极焊盘31,在其周围形成有集电极电极29。在半导体芯片1的下表面的一部分从半导体芯片1的中央部朝向外周部形成有不存在集电极电极29的狭缝47。图9是示出实施方式1的变形例1涉及的绝缘基板的金属图案的俯视图。金属图案39、40相互分离。金属图案40在俯视观察时从半导体芯片1的中央部经由狭缝47而引出到半导体芯片1的外侧。由此,金属图案40不与集电极电极29接触,因此能够防止集电极电极29和第2栅极电极焊盘31的短路。

56.图10是示出实施方式1涉及的半导体芯片的变形例2的仰视图。在半导体芯片1的下表面的中央部形成有第2栅极电极焊盘31,在其周围形成有集电极电极29。从半导体芯片1的中央部朝向外周部以覆盖集电极电极29的一部分的方式形成有绝缘膜48。绝缘基板36的金属图案39、40与变形例1相同。金属图案40在俯视观察时从半导体芯片1的中央部经由形成有绝缘膜48的区域而引出到半导体芯片1的外侧。由此,金属图案40不与集电极电极29接触,因此能够防止集电极电极29和第2栅极电极焊盘31的短路。此外,也可以将变形例1、2组合起来,在通过集电极电极29的图案化来避免干涉的基础上形成绝缘膜48。另外,只要集电极电极29和第2栅极电极焊盘31不短路,则也可以是将第2栅极电极焊盘31配置在角部等其它形式。

57.实施方式2

58.图11是示出实施方式2涉及的半导体装置的剖视图。与实施方式1相比,将半导体芯片1的上下调转而安装。在绝缘基板36的金属图案39、40分别焊料接合有半导体芯片1的发射极电极10和第1栅极电极焊盘15。在集电极电极29和第2栅极电极焊盘31分别键合有导线42、43。发热大的半导体芯片1的发射极侧接合到散热路径即绝缘基板36,因此与实施方式1相比散热性更优秀。

59.另外,在半导体芯片1的发射极侧形成有温度感测或电流感测用的电极焊盘的情况下,也能够将这些电极焊盘与绝缘基板36的金属图案接合。此外,在将第1栅极电极焊盘15配置于芯片中央部的情况下,应用实施方式1的变形例1、2的结构。

60.图12是示出实施方式2涉及的半导体装置的变形例的剖视图。在外周耐压保持构造22的外周部与金属图案39之间施加数千伏的电压。于是,为了绝缘,在与外周耐压保持构造22相对的区域使金属图案39的一部分与周围相比部分地变薄,扩大两者的距离。

61.实施方式3

62.图13是示出实施方式3涉及的半导体芯片的仰视图。在半导体芯片1的下表面的中央部形成有第2栅极电极焊盘31,在其周围形成有集电极电极29。

63.图14是示出实施方式3涉及的绝缘基板的俯视图。在金属图案40的周围形成有金属图案39。在俯视观察时在半导体芯片1的外侧的位置形成有金属图案49。金属图案39、40、49相互分离。

64.图15是示出实施方式3涉及的半导体装置的剖视图。在绝缘层37a的下表面形成的金属层38用于接地等,出于安全考虑不用作金属图案。金属层50形成于绝缘层37a之上。在

金属层50之上形成有绝缘层37b。在绝缘层37b之上形成有金属图案39、40、49。因此,该绝缘基板的导体层为3层。

65.在绝缘层37b形成有开口51。基板内部的金属层50经由开口51而连接到金属图案40。金属层50经由在绝缘层37b形成的过孔52而连接到金属图案49。由此,能够将在半导体芯片1的下表面的中央部形成的第2栅极电极焊盘31经由金属图案40、金属层50以及金属图案49而引出到外部。其它结构以及效果与实施方式1相同。

66.图16是示出实施方式3涉及的半导体装置的变形例1的剖视图。与实施方式2的结构相组合,相比于实施方式3将半导体芯片1的上下调转而安装。在绝缘基板36的金属图案39、40分别焊料接合有半导体芯片1的发射极电极10和第1栅极电极焊盘15。在集电极电极29和第2栅极电极焊盘31分别键合有导线42、43。发热大的半导体芯片1的发射极侧被接合到散热路径即绝缘基板36,因此与实施方式3相比散热性更优秀。

67.另外,在半导体芯片1的发射极侧形成有温度感测或电流感测用的电极焊盘的情况下,也能够将这些电极焊盘与绝缘基板36的金属图案接合。此外,在将第1栅极电极焊盘15配置于芯片中央部的情况下,应用实施方式1的变形例1、2的结构。

68.图17是示出实施方式3涉及的半导体装置的变形例2的剖视图。与实施方式2的结构相组合,向外周耐压保持构造22的外周部与金属图案39之间施加数千伏的电压。于是,为了绝缘,在与外周耐压保持构造22相对的区域使金属图案39的一部分与周围相比部分地变薄,扩大两者的距离。

69.实施方式4

70.图18是示出实施方式4涉及的半导体装置的剖视图。在靠近芯片的绝缘层37b,在半导体芯片1的正下方形成有大的开口51。金属层50经由开口51而连接到金属图案39。

71.与半导体芯片1接合的金属图案39、40即使薄到小于等于0.2mm,电流也经由开口51流过金属层50,因此损耗(电阻)变小。另外,经由开口51处的金属层50而散热,因此热阻不上升。

72.图19是示出实施方式4涉及的绝缘基板的金属图案和半导体芯片的位置关系的俯视图。开口51为圆形,在俯视观察时以与半导体芯片1重叠的方式配置。为了从内层的金属层50上引到表面侧的金属图案39,形成有小直径的过孔52。

73.图20是示出实施方式4涉及的半导体装置的变形例1的剖视图。金属图案39构成为,与半导体芯片1的接合部和与导线44的键合部分离。两者在内层的金属层50电连接,因此即使是该方式也没问题。然而,从散热性、低损耗化的观点来看,优选两者不分离。

74.图21是示出实施方式4涉及的半导体装置的变形例2的剖视图。图18-19所示的大直径的开口51的形成需要特殊的加工技术。于是,形成小直径的多个开口51来代替大直径的开口51。由此,不会增大损耗以及热阻,成本降低,生产性提高。

75.另外,绝缘层37a和绝缘层37b由相同材料构成。因此,绝缘层37a和绝缘层37b容易一体形成。另外,绝缘层37a和绝缘层37b的热膨胀率相同,因此可靠性高。

76.实施方式5

77.图22是示出实施方式5涉及的半导体装置的剖视图。在绝缘基板36a之上层叠有绝缘基板36b。在绝缘基板36a,在绝缘层37a的下表面形成有金属层38,在上表面形成有金属层53。在绝缘基板36b,在绝缘层37b的下表面形成有金属层54,在上表面形成有金属图案

39、40。绝缘基板36a的金属层53由焊料41接合到绝缘基板36b的金属层54。也可以使用银纳米膏或铜纳米膏等其它接合材料来代替焊料41。另外,也可以将绝缘层37a和绝缘层37b一体形成,两者之间的金属层为1层。

78.靠近半导体芯片1的绝缘层37b需要图案的精细化、精度、开口51的加工容易性、难以破裂等加工性。另一方面,远离半导体芯片1的绝缘层37a需要散热性,即需要热阻低。因此,绝缘层37a和绝缘层37b由不同的材料构成,分别选择最合适的材料。具体地,绝缘层37a是热阻低的氮化铝、氮化硅、氧化铝等陶瓷基板。绝缘层37b是玻璃环氧树脂基板或树脂片。陶瓷基板容易破裂,绝缘基板和金属图案的贴合使用钎焊材料,因此图案精度差,最小尺寸和误差也大。另一方面,玻璃环氧树脂基板或树脂片难以破裂,绝缘基板和金属片的贴合使用热压机,因此图案精度高。

79.图23是示出实施方式5涉及的半导体装置的变形例的剖视图。在图22中,导线44键合到绝缘基板36b的金属图案39,但是在图23中,键合到绝缘基板36a的金属层53。由此,损耗变小。

80.此外,半导体芯片1不限于由硅形成,也可以由带隙比硅大的宽带隙半导体形成。宽带隙半导体是例如碳化硅、氮化镓系材料或金刚石。由这样的宽带隙半导体形成的半导体芯片的耐压性以及允许电流密度高,因此能够小型化。通过使用这种小型化的半导体芯片,装有该半导体芯片的半导体装置也能够小型化、高集成化。另外,半导体芯片的耐热性高,因此能够将散热器的散热鳍片小型化,将水冷部风冷化,因此能够将半导体装置进一步地小型化。另外,半导体芯片的电力损耗低且效率高,因此能够将半导体装置高效化。

81.标号的说明

82.1半导体芯片,8、28栅极绝缘膜,10发射极电极,15第1栅极电极焊盘,22外周耐压保持构造,29集电极电极,31第2栅极电极焊盘,36、36a、36b绝缘基板,37a、37b、37b绝缘层,39、40金属图案,42、43导线,47狭缝,48绝缘膜、50金属层、51开口、52过孔。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。