1.本发明涉及操作器,尤其涉及适于通过作为驱动轴的绝缘操作杆对断路器的相对电极中的可动侧进行操作的操作器。

背景技术:

2.作为用操作器操作电极的可动侧的断路器的一例有真空断路器,作为该真空断路器的现有技术文献有专利文献1。

3.该专利文献1记载了一种真空断路器,为了不增加真空断路器的重量、大小地减小随着真空断路器的开闭动作而发生的冲击、振动所引起的应力,来减小操作器的壳体的挠曲,提高对开闭动作的可靠性,上述真空断路器包括:至少收纳固定侧电极和可动侧电极的、周围被模塑部覆盖的真空阀;和通过作为驱动轴的绝缘操作杆对所述可动侧电极进行驱动的操作器,所述真空阀和所述操作器配置在直线上,并且包括跨所述真空阀的模塑部和所述操作器地将两者固定的固定部件。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2018-147643号公报

技术实现要素:

7.发明要解决的技术问题

8.上述操作器通常大致包括:与绝缘操作杆一体地动作的可动铁芯;在轴向上与该可动铁芯相对配置的固定铁芯(有时没有固定铁芯);配置在所述可动铁芯和固定铁芯的周围,形成用于驱动可动铁芯的磁场的卷绕于绕线架的线圈;以及设置在线圈的外周侧的圆筒状的第1磁轭和配置在线圈的轴向两侧的第2磁轭和第3磁轭,与可动铁芯一体地动作的绝缘操作杆,由被第2磁轭和第3磁轭保持的轴承支承。

9.但是,在为上述操作器的结构的情况下,存在如下的技术问题:当可动侧电极和固定侧电极处于断开状态时,绝缘操作杆的与可动侧电极相反的一侧的端部从第3磁轭在轴向上突出,因此需要进行考虑了该绝缘操作杆的突出量的设计,导致装置大型化。

10.此外,通常包括,缓和当可动侧电极和固定侧电极为断开状态时、从第3磁轭在轴向上突出的绝缘操作杆的端部对容器壁的冲击的缓冲器(冲击缓和功能部件)。

11.但是,设置上述的缓冲器存在如下所述的技术问题:因为需要另外准备缓冲器,所以需要花费手续,不仅如此,由于需要设置缓冲器,所以会导致部件数量增加,这成为装置大型化的重要原因。

12.本发明是鉴于上述的技术问题而完成的,第1目的是提供不会使装置大型化的操作器。

13.此外,本发明的第2目的是提供一种操作器,其不需要另外准备冲击缓和功能部件(缓冲器),能够减少手续,并且能够减少部件数量,不会导致装置大型化。

14.用于解决技术问题的技术方案

15.本发明的操作器,为了实现上述第1目的,包括:对驱动轴进行驱动的可动铁芯,该驱动轴用于操作与固定侧电极相对地配置且能够与该固定侧电极电接触的可动侧电极;和配置在该可动铁芯的周围的线圈,所述驱动轴和所述可动铁芯与所述可动侧电极相对于所述固定侧电极的开闭动作一起一体地动作,在所述操作器中,在所述可动侧电极一侧,所述驱动轴由第1轴承支承,在所述可动侧电极一侧的相反侧,所述可动铁芯由第2轴承支承,在所述可动侧电极和所述固定侧电极处于断路(分开)状态时,所述驱动轴的与所述可动侧电极一侧相反一侧的端部不从所述操作器的轴向端部突出(伸出)。

16.此外,本发明的操作器,为了实现上述第2目的,包括:用于对驱动轴进行驱动的可动铁芯,其中该驱动轴用于操作与固定侧电极相对地配置且能够与该固定侧电极电接触的可动侧电极;和配置在该可动铁芯的周围的线圈,所述驱动轴和所述可动铁芯与所述可动侧电极相对于所述固定侧电极的开闭动作一起一体地动作,在所述操作器中,在所述可动侧电极一侧,所述驱动轴由第1轴承支承,在所述可动侧电极一侧的相反侧,所述可动铁芯由第2轴承支承,并且所述操作器包括能够使所述可动铁芯的与所述可动侧电极一侧相反一侧的端部的轴向移动停止的止动板,在所述可动侧电极和所述固定侧电极处于接通(闭合)状态时,形成由所述可动铁芯、所述第2轴承以及所述止动板包围的空间。

17.发明的效果

18.根据本发明,能够获得如下所述的技术效果:不会导致装置大型化,并且不需要另外准备冲击缓和功能部件(缓冲器),能够减少手续,并且能够减少部件数量,不会导致装置大型化。

附图说明

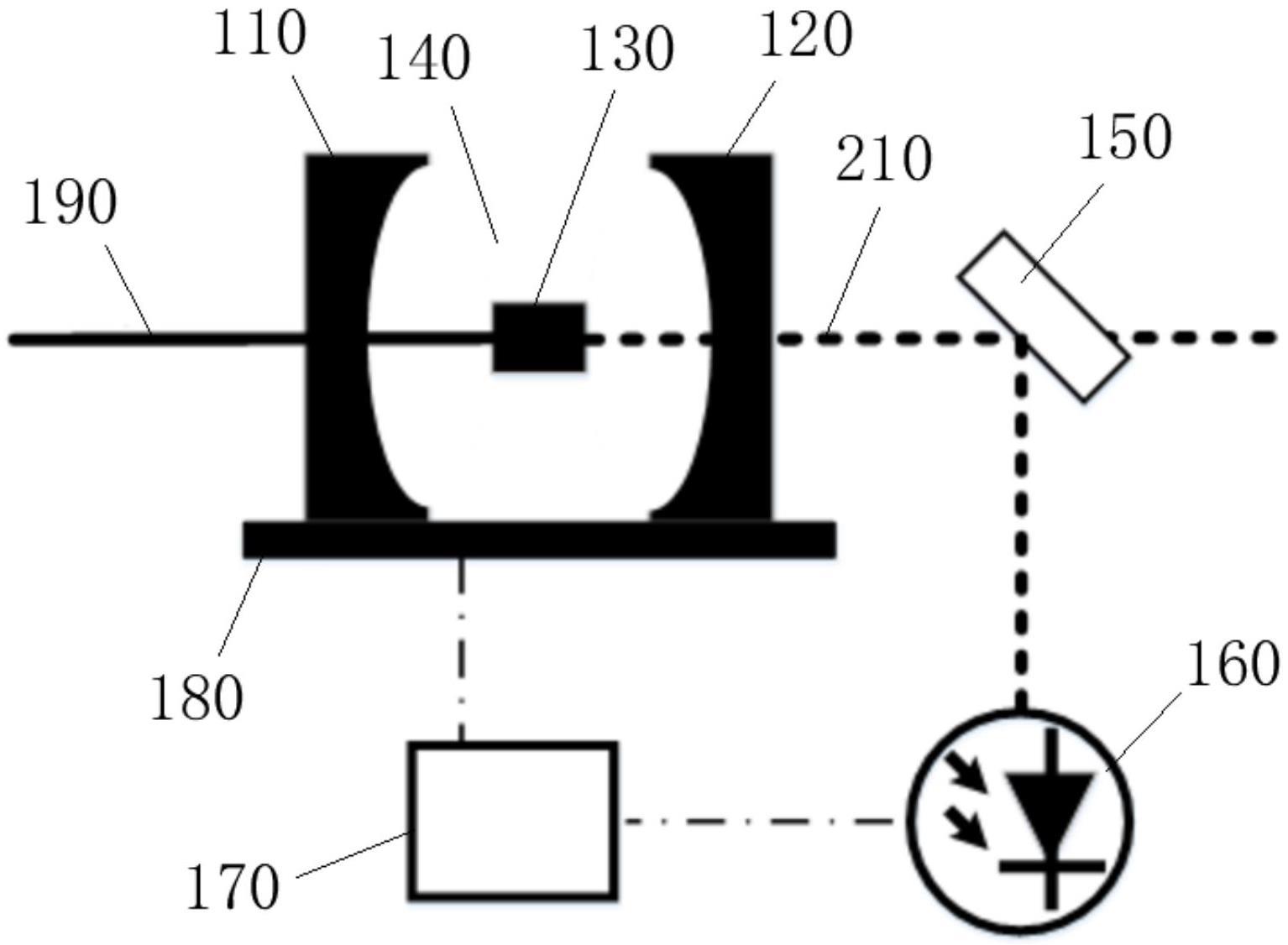

19.图1是表示使用本发明的操作器的真空断路器的一部分的截面的图。

20.图2是表示以往的操作器的截面图。

21.图3是表示本发明的操作器的实施例1的截面图。

22.图4是将以往的操作器与本实施例的操作器的轴向长度进行比较的图。

23.图5(a)表示本发明的操作器的实施例2,是看不到固定螺栓的状态的截面图。

24.图5(b)表示本发明的操作器的实施例2,是能够看到固定螺栓的状态的截面图。

25.图6是表示本发明的操作器的实施例2的操作器的动作状态的图。

26.图7是表示本发明的操作器的实施例2中采用的冲击缓和功能部件(缓冲器)的一例的截面图。

27.图8是表示控制本发明的操作器的实施例2中采用的冲击缓和功能部件(缓冲器)的空间内的空气逸出量的构成的一例的截面图。

28.图9是表示本发明的操作器的实施例3的截面图。

29.图10是表示本发明的操作器的实施例3中的透过性过滤器的固定方式的一例的截面图。

30.图11是表示本发明的操作器的另一例的截面图。

31.图12是表示图11所示的操作器的变形例的截面图。

具体实施方式

32.以下,基于图示的实施例说明本发明的操作器。在各图中,对于同一构成部件使用相同的附图标记。

33.在说明本发明的操作器的实施例前,使用图1对使用本发明的操作器的真空断路器进行说明。

34.如图1所示,真空断路器100a概略地包括:由环氧树脂等固体绝缘物一体注塑(mold)形成的(周围被模塑部1a覆盖的)真空阀1;固定侧电缆套管导体15的周围被模塑的固定侧电缆套管2;可动侧电缆套管导体16的外部的周围被模塑的可动侧电缆套管3;和操作后述的可动侧电极13的操作器4。

35.通常,由环氧树脂等固体绝缘物一体注塑形成的真空阀1,被称为模塑真空阀。模塑表面部分接地,利用环氧树脂等固体绝缘物保持电绝缘,这里没有特别图示。

36.上述的真空阀1包括:与圆筒绝缘件5的一端接合的固定侧端板6;气密地贯通固定侧端板6的固定侧导体7;与圆筒绝缘件5的另一端接合的可动侧端板8;一端与可动侧端板8接合,容许可动部的驱动的弯曲形状的波纹管9;和气密地贯通波纹管9的、维持波纹管9的真空并在轴向驱动的可动侧导体10,真空阀1的内部压力保持在大约10-2

pa以下的真空。

37.在该真空阀1的内部配置有:由圆筒绝缘件5支承的浮动电位金属11、与固定侧导体7的端部连接的固定侧电极12、以及与可动侧导体10的端部连接的可动侧电极13。

38.可动侧导体10与绝缘操作杆14连接,绝缘操作杆14连接于与对电极对施加接触负荷的接触机构连结的操作器4。在绝缘操作杆14的周围空间中填充了空气、六氟化硫等绝缘气体18。

39.通过与操作器4的驱动连动地经由绝缘操作杆14驱动可动侧电极13,能够切换固定侧电极12与可动侧电极13的接触分离,即真空阀1的开状态和闭状态。图1的真空阀1表示固定侧电极12和可动侧电极13的断路(分开)状态。

40.固定侧电缆套管2将固定侧电缆套管导体15与真空阀1的固定侧导体7电连接,可动侧电缆套管3将可动侧电缆套管导体16配置在真空阀1的可动侧,与真空阀1一起由环氧树脂等固体绝缘物一体注模形成,真空阀1的可动侧导体10和可动侧电缆套管导体16,经由能够滑动通电的接触件17电连接,在固定侧电缆套管2和可动侧电缆套管3分别连结未图示的电源侧电缆、负载侧电缆,由此成为能够运转的结构。

41.在图1所示的真空断路器100a中,真空阀1和操作器4配置在大致直线上,并且具有跨真空阀1的周围的模塑部1a和操作器4地将两者一体地固定的固定部件19。

42.使用固定部件19的真空阀1和操作器4的固定结构为,固定部件19的真空阀1一侧由作为紧固部的螺栓21a、21b固定在突出地设置于真空阀1的模塑部1a的侧面的外部的、埋入有嵌入螺母(insert nut)的多个模塑鼓出部(与模塑部1a一体地成形)20a、20b,固定部件19的操作器4一侧由作为紧固部的螺栓21c、21d直接固定于操作器4的壳体。

43.接着,使用图2对上述的真空断路器100a中使用的以往的操作器4a进行说明。

44.如图2所示,以往的操作器4a大致包括:能够与连接于绝缘操作杆14的驱动轴14a一体地动作的可动铁芯22;与该可动铁芯22在轴向上相对配置的固定铁芯25(也存在不具有该固定铁芯25的情况,在此情况下使得后述的第1轴承27a不触碰可动铁芯22);配置在可动铁芯22和固定铁芯25的周围的、产生用于驱动可动铁芯22的磁场的卷绕在绕线架24上的

线圈23;设置在线圈23的外周侧的圆筒状的第1磁轭26a;设置在线圈23的可动侧电极13一侧的圆板状的第2磁轭26b;和设置在线圈23的与可动侧电极13一侧相反的一侧的、使可动铁芯22的轴向移动停止的圆板状的止动件(铝、sus等非磁性体)26c,与可动铁芯22一体地动作的驱动轴14a构成为,其可动侧电极13一侧由压入而保持于圆板状的第2磁轭26b和固定铁芯25的第1轴承(例如滑动轴承)27a滑动支承,可动侧电极13一侧的相反侧由压入而保持于圆板状的止动件26c的第2轴承(例如滑动轴承)27b滑动支承。

45.但是,在采用上述的以往的操作器4a的结构的情况下,存在如下所述的技术问题:当可动侧电极13和固定侧电极12处于断路(分开)状态时,因为驱动轴14a的与可动侧电极13相反一侧的端部14b在轴向上从止动件26c突出(伸出),所以需要进行考虑了该驱动轴14a的突出量的设计,导致装置大型化。

46.本发明的操作器是为了解决上述的技术问题而完成的,下面对其详情进行说明。

47.实施例1

48.图3表示本发明的操作器的实施例1。

49.图3所示的本实施例的操作器4b与图2所示的以往的操作器4a为大致相同的结构,但是在本实施例中的特征在于:与可动铁芯22一体地动作的驱动轴14a构成为,其可动侧电极13一侧由压入而保持于圆板状的第2磁轭26b和固定铁芯25(也存在不设置该固定铁芯25的情况,在此情况下使得第1轴承27a不触碰可动铁芯22)的第1轴承(例如滑动轴承)27a滑动支承,在可动侧电极13一侧的相反侧,与驱动轴14a一体地动作的可动铁芯22,由压入而保持于树脂制的绕线架24的第2轴承(例如滑动轴承)27c滑动支承,在可动侧电极13和固定侧电极12处于断路(分开)状态时,驱动轴14a的与可动侧电极13一侧相反的一侧的端部14b不从操作器4b的轴向端部、即止动件26c的轴向端部突出。

50.在图3所示的实施例中,第2轴承27c被压入而保持于绕线架24,但是也可以构成为使第2轴承27c为凸缘轴承,用绕线架24和止动件(铝、sus等非磁性体)26c夹住第2轴承27c来保持第2轴承27c,或者将绕线架24用作第2轴承27c来支承可动铁芯22。

51.在本实施例中,在可动侧电极13和固定侧电极12处于断路(分开)状态时,驱动轴14a的与可动侧电极13一侧相反的一侧的端部14b的位置和第2轴承27c的轴向端部的位置大致相同。

52.如上所述,本实施例的操作器4b也与图2的以往的操作器4a同样,包括:能够与驱动轴14a一体地动作的可动铁芯22;配置在该可动铁芯22的周围,产生用于使可动铁芯22动作的磁场的、卷绕于树脂制的绕线架24的线圈23;设置在线圈23的外周侧的圆筒状的第1磁轭26a;设置在线圈23的可动侧电极13一侧的圆板状的第2磁轭26b;和设置在线圈23的与可动侧电极13一侧相反的一侧的、使可动铁芯22的轴向移动停止的圆板状的由铝、sus等非磁性体形成的止动件26c,第1轴承27a被压入而保持于第2磁轭26b和固定铁芯25(第1轴承27a被压入而保持于第2磁轭26b即可,并不一定需要压入而保持于固定铁芯25),并且第2轴承27c被压入而保持于绕线架24。

53.本实施例的操作器4b在可动侧电极13和固定侧电极12处于断路(分开)状态时,驱动轴14a的与可动侧电极13一侧相反的一侧的端部14b不从止动件26c在轴向突出。

54.此时,驱动轴14a的与可动侧电极13一侧相反的一侧的端部14b的位置和第2轴承27c的轴向端部的位置以及线圈23的轴向端部的位置,位于止动件26c的轴向内侧。

55.此外,在本实施例中,在驱动轴14a的与可动侧电极13一侧相反的一侧的端部14b所在的可动铁芯22的内径侧设置了缺口22a,螺母28以位于该缺口22a内的方式嵌合于驱动轴14a的与可动侧电极13一侧相反的一侧的端部14b。

56.通过在驱动轴14a的与可动侧电极13侧相反的一侧的端部14b嵌合螺母28,能够用缺口22a的一部分的面保持螺母28的底部,防止驱动轴14a脱离。

57.图4表示将以往的操作器4a与本实施例的操作器4b的轴向长度进行比较。

58.图4的(a)是以往的操作器4a,图4的(b)是本实施例的操作器4b。

59.如图4的(a)所示,以往的操作器4a,在可动侧电极13和固定侧电极12处于断路(分开)状态时,驱动轴14a的与可动侧电极13一侧相反的一侧的端部14b从止动件26c在轴向上突出(伸出)。

60.而本实施例的操作器4b,如图4的(b)所示,在可动侧电极13和固定侧电极12处于断路(分开)状态时,驱动轴14a的与可动侧电极13一侧相反的一侧的端部14b不从止动件26c在轴向突出。

61.因此,本实施例的操作器4b与以往的操作器4a相比,驱动轴14a的与可动侧电极13一侧相反的一侧的端部14b不从止动件26c在轴向突出,以与此相应的量(用附图标记l表示)变小,装置(操作器4b和包括他的真空断路器100a)不会大型化。

62.实施例2

63.图5(a)和图5(b)表示本发明的操作器的实施例2。

64.图5(a)和图5(b)所示的本实施例的操作器4c与图3所示的实施例1的结构大致相同,但是本实施例的特征在于:与可动铁芯22一体地动作的驱动轴14a构成为,其可动侧电极13一侧由被压入而保持于圆板状的第2磁轭26b和固定铁芯25(也存在没有设置该固定铁芯25的情况,在此情况下使得第1轴承27a不冲击可动铁芯22)的第1轴承(例如滑动轴承)27a滑动支承,在与可动侧电极13一侧相反的一侧,与驱动轴14a一体地动作的可动铁芯22由被压入而保持于树脂制的绕线架24的第2轴承(例如滑动轴承)27c滑动支承,并且包括使可动铁芯22的与可动侧电极13一侧相反的一侧的端部的轴向移动停止的止动板30,在可动侧电极13和固定侧电极12为接通(闭合)状态时,形成有可动铁芯22、第2轴承27c以及止动板30包围的空间33。

65.具体而言,本实施例的操作器4c包括:与驱动轴14a一体地动作的可动铁芯22;配置在该可动铁芯22的周围,产生用于使可动铁芯22动作的磁场的、卷绕在树脂制的绕线架24的线圈23;和设置在该线圈23的外周侧的圆筒状的第1磁轭26a以及设置在线圈23的轴向两侧的圆板状的第2磁轭26b和第3磁轭26d,第1轴承(例如滑动轴承)27a被压入而保持于第2磁轭26b和固定铁芯25(也存在不设置该固定铁芯25的情况,在此情况下使得第1轴承27a不冲击可动铁芯22),并且第2轴承(例如滑动轴承)27c在轴向上从第3磁轭26d部分突出并被压入而保持于绕线架24,止动板30经由设置在第2轴承27c的外周侧的由铝、sus等非磁性体形成的轴承保持用部件29,利用第3固定螺栓32c在整圈8处固定在第3磁轭26d的轴向外侧,在可动侧电极13和固定侧电极12处于接通(闭合)状态时,形成由可动铁芯22的轴向端部、第2轴承27c的轴向突出部以及止动板30包围的空间33。

66.本实施例的操作器4c构成为,第1磁轭26a和第2磁轭26b通过第1固定螺栓32a在整圈8处固定,第1磁轭26a和第3磁轭26d通过第2固定螺栓32b在整圈8处固定。

67.此外,在本实施例中,在驱动轴14a的与可动侧电极13一侧相反的一侧的端部14b所在的可动铁芯22的内径侧设置了缺口22a,螺母28以位于该缺口22a内的方式嵌合于驱动轴14a的与可动侧电极13一侧相反的一侧的端部14b。

68.使螺母28嵌合在驱动轴14a的与可动侧电极13一侧相反的一侧的端部14b,能够在缺口22a的一部分的面保持螺母28的底部,防止驱动轴14a脱离。

69.图6表示本实施例的操作器4c的动作状态。图6的(a)表示可动侧电极13和固定侧电极12处于接通(闭合)状态时,图6的(b)表示可动侧电极13和固定侧电极12处于中间状态(动作途中)时,图6的(c)表示可动侧电极13和固定侧电极12处于断路(分开)状态时。

70.如图6所示,可知随着可动侧电极13和固定侧电极12从图6的(a)的接通(闭合)状态转变至图6的(b)的中间状态,进一步转变为图6的(c)的切断状态,由可动铁芯22的轴向端部、第2轴承27c的轴向突出部以及止动板30包围的空间33的体积发生变化。

71.本实施例的操作器4c包括冲击缓和功能部件(缓冲器),其在可动侧电极13和固定侧电极12处于断路(分开)状态时,控制由上述的可动铁芯22的轴向端部、第2轴承27c的轴向突出部以及止动板30包围的空间33内的空气的逸出量,缓和使可动铁芯22的与可动侧电极13一侧相反的一侧的端部14b的轴向移动停止时对止动板30的冲击。

72.即,由可动铁芯22的轴向端部、第2轴承27c的轴向突出部以及止动板30包围的空间33处于因为可动铁芯22与第2轴承27c的间隙小所以内部的空气难以逸出的状态(空气不是迅速地逸出而是逐渐逸出)。当可动侧电极13和固定侧电极12处于断路(分开)状态时,一边缩小空间33(一边减小空间33的体积)一边使可动铁芯22移动,但是由于空间33内的空气的逸出通道少而产生反作用力,增加空间33内的空气的逸出孔,通过控制上述反作用力而能够构成缓冲缓和功能部件(缓冲器)。

73.由此,通过控制由可动铁芯22的轴向端部、第2轴承27c的轴向突出部以及止动板30包围的空间33的空气逸出量用作空气缓冲器(缓冲功能),能够缓和可动侧电极13和固定侧电极12进行断路(分开)动作时可动铁芯22冲击止动板30时的冲击。通过缓和该冲击,可动铁芯22的反弹消失或变小,能够抑制可动侧电极13向接通(闭合)方向移动。

74.以下,对上述的冲击缓和功能部件(缓冲器)进行说明。

75.图7表示本实施例的操作器4c中采用的冲击缓和功能部件(缓冲器)的一例。

76.图7所示的缓和对止动板30的冲击的冲击缓和功能部件(缓冲器),由形成在圆板状的止动板30的中心的孔30a构成,或者包括形成在止动板30的中心以及形成在以止动板30的中心轴线为中心呈对称状的位置的多个孔30a、30b(图7所示的例子中包括形成在止动板30的中心以及形成在以止动板30的中心轴线为中心呈对称状的位置的多个孔30a、30b),控制空间33内的空气从该孔30a、30b逸出的逸出量,缓和使可动铁芯22的与可动侧电极13一侧相反的一侧的端部的轴向移动时对止动板30的冲击。

77.作为控制空间33内的空气从上述孔30a、30b的逸出量的构成的一例,如图8所示,在形成于止动板30的中心的孔30a中形成有螺纹,使带贯通孔的螺栓34嵌合于该孔30a的螺纹,通过使该带贯通孔的螺栓34与形成于止动板30的孔30a的嵌合逐渐解除,来控制空间33内的空气逸出量。

78.此外,在孔30a、30b包括形成在止动板30的中心和形成在以止动板30的中心轴线为中心呈对称形状的位置的多个的情况下,使带贯通孔的螺栓34的贯通孔尺寸不同,能够

调节冲击缓和功能部件(缓冲器)的制动力。

79.通过采用这样的本实施例的结构,能够使操作器4c的轴向长度与图2所示的以往的操作器4a的轴向长度相比没有大幅度地变化地包括冲击缓和功能部件(缓冲器),不需要另外准备冲击缓和功能部件(缓冲器),能够减少手续,并且能够减少部件数量,能够使产品尺寸小。

80.此外,通过调节由可动铁芯22的轴向端部、第2轴承27c的轴向突出部以及止动板30包围的空间33的空气逸出量,能够调节冲击缓和功能部件(缓冲器)的制动力。

81.实施例3

82.图9表示本发明的操作器的实施例3。

83.图9所示的本实施例的操作器4d,作为缓和对止动板30的冲击的冲击缓和功能部件(缓冲器),使用覆盖形成在止动板30的中心的孔30c的、由防水透湿性材料等形成的透气性过滤器35。其他结构与图5(a)所示的实施例2的操作器4c的结构相同。

84.上述的透气性过滤器35用粘接剂粘贴于止动板30,或者如图10所示的那样,透气性过滤器35被形成有在轴向上贯通的孔36a的夹持部件36夹着而被固定于止动板30。

85.本实施例的操作器4d中采用的透气性过滤器35为片状的薄膜、螺栓类型(用螺栓安装的类型)等,不问其形状。通过设置过滤器,不易受到外界环境的影响(因为水、尘埃不进入,所以周围环境不易对特性造成影响)。此外,如果采用螺栓类型,则容易进行透气性过滤器35的安装、拆卸。

86.这样的本实施例的结构,其效果与实施例2也是相同的。

87.使用图11和图12对其他操作器的例子进行说明。

88.图11所示的操作器的例子,与图8所示的操作器4c同样地在止动板30的中心形成了有螺纹的孔30a,在可动侧电极13和固定侧电极12处于接通(闭合)状态时,固定螺栓37与孔30a嵌合,保持驱动轴14a的与可动侧电极13一侧相反的一侧的端部14b。

89.在图11所示的例子中,使用与图8所示的操作器4c相同的形成了螺纹的孔30a,能够用固定螺栓37将可动铁芯22推入其中。在此情况下,为了将可动铁芯22笔直地推入其中,形成了螺纹的孔30a的位置位于中心轴线上即可。

90.因为能够用固定螺栓37将可动铁芯22推入其中进行固定,所以能够简单地保持可动侧电极13与固定侧电极12的接通(闭合)状态。此外,因为能够不需要外部电力等动力源地保持可动侧电极13和固定侧电极12的接通(闭合)状态,所以能够容易地测量检查时的接触弹簧管理尺寸。

91.图12所示的例子是,代替图11所示的固定螺栓37,空气配管用接头38嵌合在形成了螺纹的孔30a中,在可动侧电极13和固定侧电极12处于接通(闭合)状态时,经由空气配管用接头38向空间33内注入压缩空气,保持可动铁芯22的与可动侧电极13一侧相反的一侧的端部14b。

92.如果代替固定螺栓37经由空气配管用接头38使用压缩空气,则即使利用压缩空气也能够保持可动侧电极13和固定侧电极12的闭合,通过压缩空气的通断能够进行真空断路器100a的通断动作。

93.本发明不限定于上述的实施例而包括各种变形例。例如,上述的实施例是为了容易理解地说明本发明而详细地说明了的,并不限定于必需具有说明了的全部结构。此外,能

够将一个实施例的结构的一部分置换成另一个实施例的结构,此外,也能够在一个实施例的结构中增加另一实施例的结构。此外,对于各实施例的结构的一部分,能够进行其他结构的增加、删除、置换。

94.附图标记的説明

[0095]1…

真空阀,1a

…

模塑部,2

…

固定侧电缆套管,3

…

可动侧电缆套管,4、4a、4b、4c、4d

…

操作器,5

…

圆筒绝缘件,6

…

固定侧端板,7

…

固定侧导体,8

…

可动侧端板,9

…

波纹管,10

…

可动侧导体,11

…

浮动电位金属,12

…

固定侧电极,13

…

可动侧电极,14

…

绝缘操作杆,14a

…

驱动轴,14b

…

驱动轴的与可动侧电极相反的一侧的端部,15

…

固定侧电缆套管导体,16

…

可动侧电缆套管导体,17

…

接触件,18

…

绝缘气体,19

…

固定部件,20a、20b

…

模塑鼓出部,21a、21b、21c、21d

…

螺栓,22

…

可动铁芯,22a

…

缺口,23

…

线圈,24

…

绕线架,25

…

固定铁芯,26a

…

第1磁轭,26b

…

第2磁轭,26c

…

止动件,26d

…

第3磁轭,27a

…

第1轴承,27b、27c

…

第2轴承,28

…

螺母,29

…

轴承保持用部件,30

…

止动板,30a、30c

…

形成在止动板的中心的孔,30b

…

以止动板的中心轴线为中心对称地形成的孔,32a

…

第1螺栓,32b

…

第2螺栓,32c

…

第3螺栓,33

…

空间,34

…

带贯通孔的螺栓,35

…

透气性过滤器,36

…

夹持部件,36a

…

形成于夹持部件的孔,37

…

固定螺栓,38

…

空气配管用接头,100a

…

真空断路器。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。