1.本实用新型涉及集装箱,具体而言涉及托盘箱。

背景技术:

2.现有的托盘箱包括底盘、侧壁与端壁。侧壁和端壁可拆卸地枢转连接至底盘。托盘箱处于折叠状态的情况下,侧壁和端壁叠置于底盘的上方。这样,在使用托盘箱的过程中,可能会拆下侧壁或端壁,而被拆下的侧壁或端壁可能不在底盘处。这样可能丢失被拆下的端壁或侧壁。

3.为此,本实用新型提供了一种托盘箱,以至少部分地解决上述问题。

技术实现要素:

4.在实用新型内容部分中引入了一系列简化形式的概念,这将在具体实施例部分中进一步详细说明。本实用新型的实用新型内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

5.为至少部分地解决上述技术问题,本实用新型提供了一种托盘箱,托盘箱包括:

6.底盘,底盘包括:

7.支撑构件,支撑构件包括第一支撑构件和第二支撑构件,两个第一支撑构件平行设置;第二支撑构件平行于第一支撑构件,两个第二支撑构件位于第一支撑构件下方;

8.联动轴;以及

9.联动构件,联动构件位于第一支撑构件的第一端处,联动构件包括致动部和与致动部相连的阻挡部;联动构件通过联动轴在静止位置和止动位置之间可枢转地连接至第一支撑构件,位于静止位置的联动构件的致动部至少部分地位于第一支撑构件的下方,位于止动位置的联动构件的阻挡部至少部分地位于第一支撑构件的支撑构件底壁的上方;以及

10.壁体,壁体的底端具有两个壁体枢转轴,两个壁体枢转轴沿相反方向向外凸出,壁体绕壁体枢转轴在直立位置和平放位置之间可枢转地连接至支撑构件,并且在平放位置和收纳位置之间沿第一支撑构件的长度方向可移动地搭接至支撑构件,位于收纳位置并且搭接至第二支撑构件的一个壁体抵接致动部,以使得联动构件从静止位置移动至止动位置,从而阻止搭接至第一支撑构件的另一个壁体沿第一支撑构件的长度方向的移动。

11.根据本实用新型的托盘箱,在使用托盘箱时,端壁和侧壁可以收纳于底盘内,以进行卸货,这样端壁和侧壁不会丢失。

12.可选地,托盘箱还包括联动套管,联动轴固定设置,联动套管套设于联动轴,联动构件固定连接至联动套管。

13.可选地,致动部和阻挡部垂直,联动构件位于止动位置的情况下,阻挡部平行于底盘的高度方向。

14.可选地,致动部的一端连接至阻挡部的一端。

15.可选地,联动构件为钣金件。

16.可选地,底盘还包括联动连接板,联动连接板连接至第一支撑构件,联动轴连接至联动连接板。

17.可选地,搭接至第二支撑构件的壁体具有托板,托板连接至壁体的壁体下梁,并位于壁体的外端,

18.沿壁体的宽度方向,托板位于致动部处,以用于抵接致动部。

19.可选地,搭接至第一支撑构件的壁体具有位于壁体上梁和壁体下梁之间的锁横梁,阻挡部用于阻挡锁横梁。

附图说明

20.为了使本实用新型的优点更容易理解,将通过参考在附图中示出的具体实施方式更详细地描述上文简要描述的本实用新型。可以理解这些附图只描绘了本实用新型的典型实施方式,因此不应认为是对其保护范围的限制,通过附图以附加的特性和细节描述和解释本实用新型。

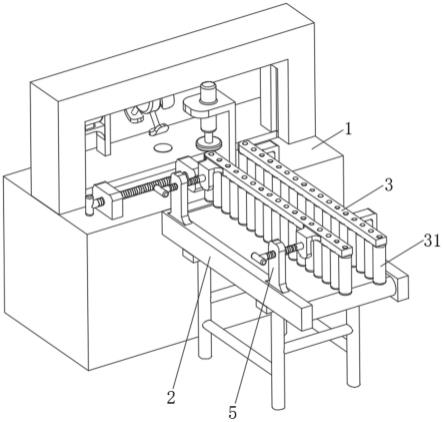

21.图1为根据本实用新型的一个优选实施方式的托盘箱的一个方向的立体示意图,其中托盘箱处于组立状态;

22.图2为图1的托盘箱的a处局部放大示意图;

23.图3为图1的托盘箱的另一个方向的立体示意图,其中托盘箱处于组立状态;

24.图4为图3的托盘箱的b处局部放大示意图;

25.图5为图3的托盘箱的c处局部放大示意图;

26.图6为图1的托盘箱的底盘的一个方向的立体示意图;

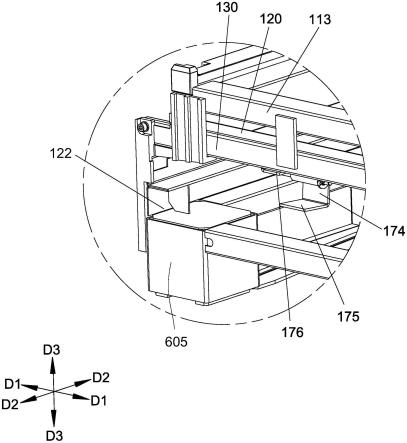

27.图7为图6的托盘箱的底盘的d处局部放大示意图;

28.图8为图1的托盘箱的底盘的另一个方向的立体示意图;

29.图9为图8的托盘箱的底盘的e处局部放大示意图;

30.图10为图1的托盘箱的底盘的另一个方向的立体示意图;

31.图11为图10的托盘箱的底盘的f处局部放大示意图;

32.图12为图1的托盘箱的第一侧壁的立体示意图;

33.图13为图1的托盘箱的第二侧壁的立体示意图;

34.图14为图13的托盘箱的第二侧壁的g处局部放大示意图;

35.图15为图1的托盘箱的第一端壁的立体示意图;

36.图16为图1的托盘箱的第二端壁的立体示意图;

37.图17为图1的托盘箱的另一个方向的立体示意图,其中托盘箱处于收纳状态,示出了端壁被收纳于底盘内的情况;

38.图18为图17的托盘箱的h处局部放大示意图;以及

39.图19为图1的托盘箱的另一个方向的立体示意图,其中托盘箱处于收纳状态,示出了侧壁被收纳于底盘内的情况。

40.附图标记说明

41.100:底盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110:承载部

42.111:覆板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112:承载部侧梁

43.113:承载部端梁

ꢀꢀꢀꢀ

120:第一支撑构件

44.121:左支撑构件

ꢀꢀꢀꢀ

122:右支撑构件

45.123:支撑构件底壁

ꢀꢀ

124:支撑构件立壁

46.130:第二支撑构件

ꢀꢀ

140:第三支撑构件

47.150:第四支撑构件

ꢀꢀ

170:联动组件

48.171:联动轴

ꢀꢀꢀꢀꢀꢀꢀꢀ

172:联动套管

49.173:联动构件

ꢀꢀꢀꢀꢀꢀ

174:钩板底壁

50.175:钩板立壁

ꢀꢀꢀꢀꢀꢀ

176:联动连接板

51.190:叉举部

ꢀꢀꢀꢀꢀꢀꢀꢀ

191:叉举部侧梁

52.192:叉举部端梁

ꢀꢀꢀꢀ

200:侧壁

53.210:第一侧壁

ꢀꢀꢀꢀꢀꢀ

220:第二侧壁

54.230:侧立柱

ꢀꢀꢀꢀꢀꢀꢀꢀ

231:侧壁枢转轴

55.240:侧壁下梁

ꢀꢀꢀꢀꢀꢀ

260:侧壁上梁

56.300:端壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

310:第一端壁

57.320:第二端壁

ꢀꢀꢀꢀꢀꢀ

330:端立柱

58.331:端壁枢转轴

ꢀꢀꢀꢀ

340:端壁下梁

59.360:端壁上梁

ꢀꢀꢀꢀꢀꢀ

603:托板

60.605:支腿

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

606:锁横梁

具体实施方式

61.在下文的描述中,给出了大量具体的细节以便提供对本实用新型更为彻底的理解。然而,对于本领域技术人员来说显而易见的是,本实用新型实施方式可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本实用新型实施方式发生混淆,对于本领域公知的一些技术特征未进行描述。

62.以下参照附图对本实用新型的优选实施方式进行说明。需要说明的是,本文中所使用的术语“上”、“下”以及类似的表述只是为了说明的目的,并非限制。

63.在本文中,本技术中所引用的诸如“第一”和“第二”的序数词仅仅是标识,而不具有任何其它含义,例如特定的顺序等。

64.为了彻底了解本实用新型实施方式,将在下列的描述中提出详细的结构。显然,本实用新型实施方式的施行并不限定于本领域的技术人员所熟习的特殊细节。本实用新型的较佳实施方式详细描述如下,然而除了这些详细描述外,本实用新型还可以具有其他实施方式。

65.本实用新型提供了一种托盘箱。请参考图1至图19,托盘箱包括底盘100和壁体。壁体包括侧壁200和端壁300。侧壁200为两个。端壁300为两个。

66.底盘100大致为矩形结构。底盘100具有长边和短边。长边的长度尺寸大于短边的长度尺寸。长边的长度方向垂直于短边的长度方向。本实施方式中,短边的长度方向平行于第一水平方向d1。长边的长度方向平行于第二水平方向d2。

67.如图1和图3所示,侧壁200枢转连接至底盘100。侧壁200的宽度方向平行于第二水平方向d2。端壁300枢转连接至底盘100。端壁300的宽度方向平行于第一水平方向d1。

68.托盘箱具有组立状态和收纳状态。

69.请参考图1至图5,托盘箱位于组立状态的情况下,托盘箱构成大致长方体结构。两个侧壁200位于两个端壁300之间。端壁300和侧壁200均垂直于底盘100。端壁300垂直于侧壁200。端壁300的高度方向和侧壁200的高度方向均平行于底盘100的高度方向d3。端壁300的厚度方向平行于第二水平方向d2。侧壁200的厚度方向平行于第一水平方向d1。此时,托盘箱能够用于运输货物。

70.如图6至图11,以及图17至图19所示,托盘箱处于收纳状态的情况下,端壁300和侧壁200均平行于底盘100。此时,端壁300和侧壁200被收纳于底盘100内。这样,方便运输托盘箱。

71.请参考图1至图4,底盘100包括承载部110和叉举部190。承载部110包括覆板111、承载部侧梁112与承载部端梁113。承载部侧梁112的长度方向平行于第二水平方向d2。承载部端梁113的长度方向平行于第一水平方向d1。承载部侧梁112和承载部端梁113围成大致矩形的框架。覆板111铺设于承载部110的上端。货物可以放置于覆板111的上表面。

72.叉举部190包括叉举部侧梁191和叉举部端梁192。叉举部侧梁191的长度方向平行于第二水平方向d2。叉举部端梁192的长度方向平行于第一水平方向d1。叉举部侧梁191和叉举部端梁192围成大致矩形的框架。沿底盘100的高度方向d3,叉举部190位于承载部110的下方。沿底盘100的高度方向d3,叉举部190与承载部110存在滑道间隔。

73.底盘100的角部设置有支腿605。叉举部侧梁191和叉举部端梁192均连接至支腿605。支腿605的上表面、叉举部侧梁191的上表面与叉举部端梁192的上表面平齐。

74.如图1至图11,以及图17至图19所示,底盘100还包括滑道组件。滑道组件包括侧滑道组件和端滑道组件。侧滑道组件包括第一滑道组件和第二滑道组件。端滑道组件包括第三滑道组件和第四滑道组件。

75.第一滑道组件包括第一支撑构件120(支撑构件的一个示例)。第二滑道组件包括第二支撑构件130(支撑构件的一个示例)。第三滑道组件包括第三支撑构件140(支撑构件的一个示例)。第四滑道组件包括第四支撑构件150(支撑构件的一个示例)。

76.滑道组件位于滑道间隔内。沿底盘100的高度方向d3,第一支撑构件120、第二支撑构件130、第三支撑构件140、第四支撑构件150自上而下地依次设置。

77.侧滑道组件的支撑构件为侧支撑构件。端滑道组件的支撑构件为端支撑构件。每个滑道组件包括两个支撑构件。两个支撑构件包括左支撑构件121和右支撑构件122。左支撑构件121和右支撑构件122均包括支撑构件立壁124和支撑构件底壁123。

78.支撑构件连接至底盘100的情况下,每个支撑构件中,沿支撑构件的宽度方向,支撑构件立壁124位于支撑构件底壁123的远离底盘100的中心的侧方。支撑构件连接至底盘100的情况下,每个支撑构件中,沿底盘100的高度方向d3,支撑构件立壁124位于支撑构件底壁123的上方。支撑构件连接至底盘100的情况下,支撑构件的宽度方向平行于水平方向,并垂直于支撑构件的长度方向。每个支撑构件的支撑构件底壁123垂直于支撑构件立壁124,并且和支撑构件立壁124连接,以构成大致l形结构。

79.具体的,支撑构件连接至底盘100的情况下,第一支撑构件120的宽度方向,以及第二支撑构件130的宽度方向均平行于第二水平方向d2。支撑构件连接至底盘100的情况下,第三支撑构件140的宽度方向,以及第四支撑构件150的宽度方向均平行于第一水平方向

d1。

80.第一支撑构件120、第二支撑构件130、第三支撑构件140、第四支撑构件150均包括支撑构件立壁124。第一支撑构件120、第二支撑构件130,以及第三支撑构件140均包括支撑构件底壁123。支腿605的上表面和叉举部侧梁191的上表面构成第四支撑构件150的支撑构件底壁。由此,底盘100的结构简单,重量小。

81.优选地,第一支撑构件120和第二支撑构件130为同一块钢板弯折形成的一体件。具体的,钢板先折弯形成第一支撑构件120的支撑构件立壁124和支撑构件底壁123;然后第一支撑构件120的支撑构件底壁123的自由端向下弯折形成第一重合壁。第一重合壁平行于第一支撑构件120的支撑构件底壁123,并贴合至第一支撑构件120的支撑构件底壁123的下表面;然后第一重合壁的自由端向下弯折形成第二支撑构件130的支撑构件立壁124;然后第二支撑构件130的支撑构件立壁124的下端弯折形成第二支撑构件130的支撑构件底壁123。

82.由此,简化底盘100的结构。此外,第一重合壁贴合第一支撑构件120的支撑构件底壁123,在为减轻重量而使制成支撑构件的钢板的厚度尺寸较薄的情况下,能增加第一支撑构件120的支撑构件底壁123的强度,进而使后文的联动连接板176连接至强度较大的支撑构件底壁123。

83.第三支撑构件140和第四支撑构件150的支撑构件立壁124为同一块钢板弯折形成的一体件。具体的,钢板先折弯形成第三支撑构件140的支撑构件立壁124和支撑构件底壁123;然后第三支撑构件140的支撑构件底壁123的自由端向下弯折形成第二重合壁。第二重合壁平行于第三支撑构件140的支撑构件底壁123,并贴合至第三支撑构件140的支撑构件底壁123的下表面;然后第二重合壁的自由端向下弯折形成第四支撑构件150的支撑构件立壁124。

84.由此,简化底盘100的结构。此外,第二重合壁贴合第三支撑构件140的支撑构件底壁123,在为减轻重量而使制成支撑构件的钢板的厚度尺寸较薄的情况下,能增加第三支撑构件140的支撑构件底壁123的强度,进而使后文的联动连接板176连接至强度较大的支撑构件底壁123。

85.每个滑道组件中,左支撑构件121和右支撑构件122平行设置。每个滑道组件中,沿底盘100的高度方向d3,左支撑构件121的位置和右支撑构件122的位置大致相同。每个滑道组件中,左支撑构件121和右支撑构件122沿左支撑构件121的宽度方向间隔设置。这样,每个滑道组件中,沿支撑构件的宽度方向,左支撑构件121位于底盘100的一端,右支撑构件122位于底盘100的另一端。

86.侧滑道组件的支撑构件的长度方向平行于第一水平方向d1。端滑道组件的支撑构件的长度方向平行于第二水平方向d2。

87.沿第一水平方向d1,第一支撑构件120的第一端和承载部110构成的缺口朝向底盘100的一侧,第二支撑构件130的第一端构成的缺口朝向底盘100的另一侧。沿第二水平方向d2,第三支撑构件140的第一端构成的缺口朝向底盘100的一侧,第四支撑构件150的第一端构成的缺口朝向底盘100的另一侧。也就是说,沿第一水平方向d1,第一支撑构件120的第一端位于底盘100的一端,第二支撑构件130的第一端位于底盘100的另一端。沿第二水平方向d2,第三支撑构件140的第一端位于底盘100的一端,第四支撑构件150的第一端位于底盘

100的另一端。

88.请参考图1至图19,侧壁200包括第一侧壁210和第二侧壁220。端壁300包括第一端壁310和第二端壁320。第一侧壁210和第一支撑构件120对应。第二侧壁220和第二支撑构件130对应。第一端壁310和第三支撑构件140对应。第二端壁320和第四支撑构件150对应。

89.壁体具有壁体立柱、壁体枢转轴与壁体上梁。壁体枢转轴连接至壁体立柱的下端。沿壁体的宽度方向,壁体枢转轴朝向壁体的远离壁体的中心的外侧凸出壁体立柱。每个壁体均具有两个壁体枢转轴。沿壁体的宽度方向,两个壁体枢转轴朝向相反的方向向外凸出。具体地,侧壁200包括侧立柱230、侧壁枢转轴231与侧壁上梁260。端壁300包括端立柱330、端壁枢转轴331与端壁上梁360。

90.沿壁体的宽度方向,壁体的两个立柱之间的最大尺寸为立柱最大尺寸,壁体的两个壁体枢转轴之间的最大尺寸为轴最大尺寸。每个滑道组件中,沿支撑构件的宽度方向,两个支撑构件底壁123之间的最小尺寸为底壁最小尺寸,两个支撑构件立壁124之间的最小尺寸为立壁最小尺寸。

91.相互对应的壁体和滑道组件中,底壁最小尺寸小于立柱最大尺寸,底壁最小尺寸小于轴最大尺寸,立壁最小尺寸大于轴最大尺寸。

92.相互对应的壁体和滑道组件中,壁体枢转轴和壁体立柱搭接至支撑构件底壁123。这样,壁体能够绕壁体枢转轴在直立位置和平放位置之间转动。壁体位于直立位置的情况下,壁体垂直于底盘100。壁体位于平放位置的情况下,壁体上梁位于底盘100的外侧,壁体平行于底盘100。

93.壁体平行于底盘100的情况下,壁体枢转轴能够沿其搭接的支撑构件的长度方向移动。这样,壁体能够经过与之对应的滑道组件的缺口在平放位置和收纳位置之间移动。壁体处于收纳位置的情况下,壁体位于与之对应的滑道组件内。

94.优选地,请参考图1,端壁300的宽度方向平行于短边。侧壁200的宽度方向平行于长边。端支撑构件的长度尺寸大于侧支撑构件的长度尺寸。这样,在使壁体能够容纳于底盘100内的基础上,可以使端壁300的高度尺寸大于侧壁200的高度尺寸,进而尽可能地增大托盘箱的容积。

95.在一个未示出的实施方式中,端壁的宽度方向也可以平行于长边。此时侧壁的宽度方向平行于短边。侧支撑构件的长度尺寸大于端支撑构件的长度尺寸。

96.在一个未示出的实施例中,根据需要,可以只在滑道间隔内设置侧滑道组件,以支撑侧壁。或只在滑道间隔内设置端滑道组件,以支撑端壁。此时,底盘的角部设置高出承载部的上平面的底盘立柱,以用于铰接不能收纳于底盘的壁体。

97.在一个未示出的实施例中,根据用户的使用要求,还可以在滑道间隔内只设置一个滑道组件,以用于收纳任意一个壁体。此时底盘角部设置高出承载部的上平面的底盘立柱以用于铰接不能收纳于底盘的壁体。

98.本实施方式中,在使用托盘箱时,端壁300和侧壁200可以收纳于底盘100内,以进行卸货,这样端壁300和侧壁200不会丢失。

99.每个滑道组件中,沿支撑构件的长度方向,远离支撑构件的第一端的端部为支撑构件的第二端。

100.请返回图1至图4、图6至图11,以及图17至图19,托盘箱还包括联动组件170。联动

组件170包括联动轴171、联动套管172、联动构件173。底盘100具有联动连接板176。联动连接板176平行于水平方向,并固定连接至支撑构件。联动轴171固定连接至联动连接板176。联动套管172套设于联动轴171。

101.联动构件173为钣金件。联动构件173包括钩板底壁174(致动部的示例)和钩板立壁175(阻挡部的示例)。钩板底壁174的一端连接至联动套管172的外周。钩板底壁174的另一端连接至钩板立壁175的一端。这样,联动构件173构造为l形结构。由此,联动构件173的结构简单。钩板底壁174和钩板立壁175垂直。钩板底壁174和钩板立壁175均平行于联动轴171的轴线方向。这样,联动构件173能够绕联动轴171的轴线在止动位置和静止位置之间转动。

102.侧滑道组件和端滑道组件内均设置有联动组件170。

103.如图9所示,对于侧滑道组件和位于侧滑道组件内的联动组件170,沿第一水平方向d1,联动组件170位于底盘100内,并靠近第一支撑构件120的第一端。沿第二水平方向d2,联动连接板176位于支撑构件的靠近底盘100的中心的一侧。联动连接板176固定连接至第一支撑构件120的支撑构件底壁123。联动连接板176和第一支撑构件120的支撑构件底壁123大致平行。联动轴171的轴线平行于第二水平方向d2。

104.如图19所示,并参考图18,对于侧滑道组件和位于侧滑道组件内的联动组件170,联动构件173位于止动位置的情况下,钩板底壁174平行于第一水平方向d1,钩板立壁175垂直于第一水平方向d1。此时,钩板底壁174位于联动套管172的下方,并位于第一支撑构件120的支撑构件底壁123和第二支撑构件130的支撑构件底壁123之间。钩板立壁175由钩板底壁174向上延伸至第一支撑构件120的支撑构件底壁123的上方。这样,钩板立壁175能够阻挡位于收纳位置的第一侧壁210,避免第一侧壁210朝向平放位置移动。

105.对于侧滑道组件和位于侧滑道组件内的联动组件170,当第二侧壁220向收纳位置移动的情况下,第二侧壁220推动联动构件173至止动位置,以阻挡位于收纳位置的第一侧壁210。由此,收纳第一侧壁210的操作简单。

106.如图9所示,对于侧滑道组件和位于侧滑道组件内的联动组件170,联动构件173位于静止位置的情况下,联动构件173位于第一支撑构件120的支撑构件底壁123的下方。

107.如图7所示,对于端滑道组件和位于端滑道组件内的联动组件170,沿第二水平方向d2,联动组件170位于第三支撑构件140的第一端。沿第一水平方向d1,联动连接板176位于支撑构件的靠近底盘100的中心的一侧。联动连接板176固定连接至第三支撑构件140的支撑构件底壁123。联动连接板176和第三支撑构件140的支撑构件底壁123大致平行。联动轴171的轴线平行于第一水平方向d1。

108.如图17和图18所示,对于端滑道组件和位于端滑道组件内的联动组件170,联动构件173位于止动位置(图18所示的联动构件173的位置)的情况下,钩板底壁174平行于第二水平方向d2,钩板立壁175垂直于第二水平方向d2。此时,钩板底壁174位于联动套管172的下方,并位于第三支撑构件140的支撑构件底壁123和第四支撑构件150的支撑构件底壁123之间。钩板立壁175由钩板底壁174向上延伸至第三支撑构件140的支撑构件底壁123的上方。这样,钩板立壁175能够阻挡位于收纳位置的第一端壁310,避免第一端壁310朝向平放位置移动。

109.对于端滑道组件和位于端滑道组件内的联动组件170,当第二端壁320向收纳位置

移动的情况下,第二端壁320推动联动构件173至止动位置,以阻挡位于收纳位置的第一端壁310。由此,收纳第一端壁310的操作简单。

110.如图7所示,对于端滑道组件和位于端滑道组件内的联动组件170,联动构件173位于静止位置的情况下,联动构件173位于第三支撑构件140的支撑构件底壁123的下方。

111.可以理解,在未示出的实施方式中,侧滑道组件中,联动构件用于阻挡第二侧壁。端滑道组件中,联动构件用于阻挡第二端壁。

112.优选地,请参考图12至图16,壁体包括壁体下梁。具体的,侧壁200具有侧壁下梁240。端壁300具有端壁下梁340。第二侧壁220的侧壁下梁240和第二端壁320的端壁下梁340均具有托板603。沿壁体的厚度方向,托板603位于壁体的外端(托盘箱处于组立状态的情况下,壁体的远离底盘100的中心的一端)。托板603的外侧面(托盘箱处于组立状态的情况下,托板603的远离底盘100的中心的侧面)和与之连接的侧壁下梁240的外侧面(托盘箱处于组立状态的情况下,壁体下梁的远离底盘100的中心的侧面)大致平齐。

113.第二侧壁220平行于底盘100的情况下,沿第二水平方向d2,第二侧壁220的托板603位于侧滑道组件内的联动构件173的钩板底壁174处。这样,第二侧壁220由平放位置向收纳位置移动的情况下,第二侧壁220的托板603可以接触并推动位于侧滑道组件内的联动构件173的钩板底壁174,以使位于侧滑道组件内的联动构件173转动至止动位置。

114.在需要将位于收纳位置的第一侧壁210移动至直立位置的情况下,先抽出第二侧壁220并使其位于直立位置。在此过程中,第二侧壁220的托板603离开位于侧滑道组件内的联动组件170,联动构件173在自身重力作用下自然转动至静止位置,以使位于侧滑道组件内的联动组件170解除对第一侧壁210的阻挡。这样,可以抽出第一侧壁210,并使其处于直立位置。

115.第二端壁320平行于底盘100的情况下,沿第一水平方向d1,第二端壁320的托板603位于端滑道组件内的联动构件173处。这样,第二端壁320由平放位置向收纳位置移动的情况下,第二端壁320的托板603可以接触并推动位于端滑道组件内的联动构件173,以使位于端滑道组件内的联动构件173转动至止动位置。

116.在需要将位于收纳位置的第一端壁310移动至直立位置的情况下,先抽出第二端壁320并使其位于直立位置。在此过程中,第二端壁320的托板603离开位于端滑道组件内的联动组件170,联动构件173在自身重力作用下自然转动至静止位置,以使位于端滑道组件内的联动组件170解除对第一端壁310的阻挡。这样,可以抽出第一端壁310,并使其处于直立位置。

117.优选地,壁体均具有锁横梁606。锁横梁606的长度方向平行于壁体的宽度方向。锁横梁606位于壁体的壁体上梁和壁体下梁之间。沿壁体的高度方向,锁横梁606和壁体上梁之间存在间隔,锁横梁606和壁体下梁之间存在间隔。位于止动位置的联动组件170用于阻挡第一侧壁210和第一端壁310的锁横梁606。

118.使托盘箱处于组立状态的过程中,先组立第二端壁320,然后组立第一端壁310。

119.在此过程中,第二端壁320离开收纳位置,第二端壁320的托板603离开位于端滑道组件内的联动构件173,以使联动构件173在自身的重力的作用下转动至静止位置,以解除对第一端壁310的阻挡。这样第一端壁310能够移动至直立位置。

120.使托盘箱处于组立状态的过程中,先组立第二侧壁220,然后组立第一侧壁210。在

此过程中,解除联动构件173对第一侧壁210的阻挡的原理大致相同于解除联动构件173对第一端壁310的阻挡的原理,这里不再赘述。

121.使托盘箱处于收纳状态的过程中,先收纳第一端壁310,然后收纳第二端壁320。在此过程中,第二端壁320将要移动至收纳位置的情况下,第二端壁320的托板603开始接触位于端滑道组件内的联动构件173的钩板底壁174的下端;随着第二端壁320移动至收纳位置,托板603推动联动构件173由静止位置转动至止动位置,以用于阻挡位于收纳位置的第一端壁310的锁横梁606。

122.使托盘箱处于收纳状态的过程中,先收纳第一侧壁210,然后收纳第二侧壁220。在此过程中,联动构件173阻挡第一侧壁210的原理大致相同于联动构件173阻挡第一端壁310的原理,这里不再赘述。

123.本实用新型已经通过上述实施例进行了说明,但应当理解的是,上述实施例只是用于举例和说明的目的,而非意在将本实用新型限制于所描述的实施例范围内。此外本领域技术人员可以理解的是,本实用新型并不局限于上述实施例,根据本实用新型的教导还可以做出更多种的变型和修改,这些变型和修改均落在本实用新型所要求保护的范围以内。本实用新型的保护范围由附属的权利要求书及其等效范围所界定。

124.除非另有定义,本文中所使用的技术和科学术语与本实用新型的技术领域的技术人员通常理解的含义相同。本文中使用的术语只是为了描述具体的实施目的,不是旨在限制本实用新型。本文中出现的诸如“部件”等术语既可以表示单个的零件,也可以表示多个零件的组合。本文中出现的诸如“安装”、“设置”等术语既可以表示一个部件直接附接至另一个部件,也可以表示一个部件通过中间件附接至另一个部件。本文中在一个实施方式中描述的特征可以单独地或与其它特征结合地应用于另一个实施方式,除非该特征在该另一个实施方式中不适用或是另有说明。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。