1.本发明涉及电子部件包装体的制造系统。

背景技术:

2.在包装了多个电子部件的电子部件包装体的制造系统中,进行包装体的外观检查以及包装体所包装的电子部件的外观检查等。在专利文献1公开了载置带(电子部件包装体)所包装的电子部件的检查系统。在该检查系统中,对以一定间隔搭载于载置带的多个电子部件依次进行拍摄,将拍摄的多个电子部件的图像数据保存在记录介质,并且显示于显示器装置,对显示的多个电子部件各自的图像进行目视观察并将包含对感测到缺陷的各个电子部件进行识别的符号的检查结果数据记录保存,并基于记录保存的检查结果数据从搭载于载置带的多个电子部件检索感测到缺陷的电子部件。由此,能够缩短检查时间。

3.在先技术文献

4.专利文献

5.专利文献1:日本特开2006-308351号公报

6.然而,专利文献1记载的检查系统被构建为以对全数电子部件进行相同的检查为前提的系统,检查时间的缩短是有限的。同样地,对于电子部件包装体,一般也是全数检查,期望缩短检查时间。

技术实现要素:

7.发明要解决的问题

8.本发明的目的在于,提供一种能够高效地进行电子部件包装体的检查的电子部件包装体的制造系统。

9.用于解决问题的技术方案

10.本发明涉及的电子部件包装体的制造系统是制造包装了多个电子部件的电子部件包装体的系统,具备:包装装置,通过包装材料包装多个所述电子部件而生成所述电子部件包装体;检查装置,检查所述电子部件包装体;搬送机,将所述电子部件包装体从所述包装装置搬送到所述检查装置;以及控制装置。所述包装装置具备感测所述电子部件包装体或所述电子部件的异常的异常传感器。所述控制装置具备:异常信息生成部,生成与由所述包装装置的所述异常传感器感测的所述电子部件包装体或所述电子部件的异常相关的异常信息;检查决定部,基于所述异常信息,决定在所述检查装置中应进行的检查;以及控制信号输出部,输出控制信号,所述控制信号控制所述搬送机或所述检查装置,使得进行由所述检查决定部决定的检查。

11.发明效果

12.根据本发明,能够高效地进行电子部件包装体的检查。

附图说明

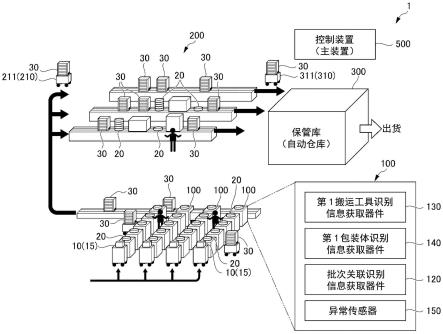

13.图1是示出第1实施方式涉及的电子部件包装体的制造系统的概略结构图。

14.图2是示出第1实施方式涉及的电子部件容纳容器的一个例子的立体图。

15.图3是示出第1实施方式涉及的电子部件包装体的一个例子的立体图。

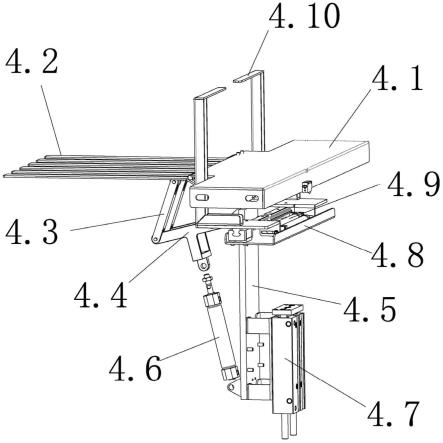

16.图4是示出第1实施方式涉及的搬运工具的一个例子的立体图。

17.图5是示出第1实施方式涉及的保管库的一个例子的概略结构图。

18.图6是示出第1实施方式涉及的控制装置(主装置)的一个例子的概略结构图。

19.图7是示出由第1实施方式涉及的电子部件包装体的制造系统进行的检查动作(全自动)的流程图。

20.图8是示出由第1实施方式涉及的电子部件包装体的制造系统进行的检查动作(自动 手动)的流程图。

21.图9是示出第2实施方式涉及的电子部件包装体的制造系统的概略结构图。

22.图10是示出第2实施方式涉及的控制装置(主装置)的一个例子的概略结构图。

23.图11是示出由第2实施方式涉及的电子部件包装体的制造系统进行的检查动作(全自动)的流程图。

24.图12是示出由第2实施方式涉及的电子部件包装体的制造系统进行的检查动作(自动 手动)的流程图。

25.附图标记说明

26.1、1a:电子部件包装体的制造系统;

27.10:电子部件;

28.11:识别符(批次关联识别信息);

29.15:电子部件的容纳容器;

30.20:电子部件包装体;

31.21:识别符(包装体识别信息);

32.23:载置带(包装材料);

33.24:覆盖带(包装材料);

34.30:搬运工具;

35.31:识别符(搬运工具识别信息);

36.100:包装装置;

37.120:批次关联识别信息获取器件;

38.130:第1搬运工具识别信息获取器件;

39.140:第1包装体识别信息获取器件;

40.200、200a:检查装置;

41.210:搬送机;

42.230:第2搬运工具识别信息获取器件;

43.240:第1包装体识别信息获取器件;

44.250:显示部;

45.300:保管库;

46.310:搬入机;

47.311:第1搬入机;

48.312:第2搬入机;

49.320:搬出机;

50.321:第1搬出机;

51.322:第2搬出机;

52.500、500a:控制装置(主装置);

53.511:第1建立关联信息生成部;

54.520:异常信息生成部;

55.530:检查线决定部(检查决定部);

56.530a:检查内容决定部(检查决定部);

57.540、540a:控制信号输出部;

58.560:存储部。

具体实施方式

59.以下,参照附图对本发明的实施方式的一个例子进行说明。另外,在各图中对相同或相当的部分标注相同的附图标记。

60.(第1实施方式)

61.《电子部件包装体的制造系统》

62.图1是示出第1实施方式涉及的电子部件包装体的制造系统的概略结构图。图2是示出第1实施方式涉及的电子部件容纳容器的一个例子的立体图。图3是示出第1实施方式涉及的电子部件包装体的一个例子的立体图。图4是示出第1实施方式涉及的搬运工具的一个例子的立体图。图5是示出第1实施方式涉及的保管库的一个例子的概略结构图。图6是示出第1实施方式涉及的控制装置(主装置)的一个例子的概略结构图。

63.图1所示的电子部件包装体的制造系统1是对包装了多个电子部件例如多个层叠陶瓷电容器的电子部件包装体(electronic component package)进行制造、检查的系统。制造系统1具备一个或多个包装装置100、检查装置200、搬送机210、以及作为主装置的控制装置500。此外,制造系统1也可以具备保管库300、搬入机310、以及搬出机320。

64.《《包装装置》》

65.包装装置100通过包装材料包装多个电子部件10而生成电子部件包装体20。具体地,如图2所示,多个电子部件10以容纳于容纳容器15的状态被搬送至各包装装置100。如图3所示,包装装置100将多个电子部件10容纳于长条状或带状的载置带22的凹部23,并通过载置带22以及覆盖带24(包装材料)来包装多个电子部件10。包装装置100将长条状或带状的载置带22以及覆盖带24(包装材料)卷绕成卷盘形状而生成电子部件包装体20。另外,相同的处理批次的电子部件10优选通过相同的包装装置100被电子部件包装体20包装并容纳于搬运工具30。关于电子部件的容纳容器15以及电子部件包装体20的细节,将在后面叙述。

66.此外,包装装置100将多个电子部件包装体20容纳于搬运工具(传送桶/传送箱)30。例如,如图4所示,包装装置100将生成的电子部件包装体20依次重叠地配置于搬运工具30。关于搬运工具30的细节,将在后面叙述。

67.《《《电子部件的容纳容器》》》

68.关于上述的电子部件的容纳容器15,在一个容纳容器15容纳相同的处理批次的电子部件10。另外,也存在将相同的处理批次的电子部件10容纳于多个电子部件容纳容器15的情况。

69.如图2所示,在电子部件的容纳容器15设置有保持与电子部件10的处理批次相关联的批次关联识别信息的识别符11。例如,作为识别批次关联信息的识别符11,在容纳容器15的外表面粘附有条形码或二维码。或者,作为识别批次关联信息的识别符11,也可以在容纳容器15设置有rfid。

70.批次关联识别信息也可以直接包含电子部件10的处理批次信息。或者,批次关联识别信息也可以是与电子部件10的处理批次信息建立关联的识别信息。例如,批次关联识别信息也可以是与电子部件10的处理批次信息建立关联的电子部件的容纳容器15的信息。在该情况下,例如只要在将电子部件10容纳到容纳容器15内的容纳工序中通过控制装置500将电子部件10的处理批次信息和电子部件的容纳容器15的信息建立关联即可。由此,在该容纳工序之后,控制装置500能够基于电子部件的容纳容器15的信息确定容纳于容纳容器15的电子部件10的处理批次。

71.《《《电子部件包装体》》》

72.如图3所示,在电子部件包装体20设置有保持包装体20的识别信息的识别符21。例如,作为识别包装体信息的识别符21,可以在包装体20的外表面粘附有条形码或二维码。或者,作为识别包装体信息的识别符21,也可以在包装体20设置有rfid。

73.《《《搬运工具》》》

74.如图4所示,搬运工具30构成为能够容纳多个包装体20并进行搬运。在搬运工具30设置有保持搬运工具30的识别信息的识别符31。例如,作为识别搬运工具信息的识别符31,在搬运工具30的外表面粘附有条形码或二维码。或者,作为识别搬运工具信息的识别符31,也可以在搬运工具30设置有rfid。

75.《《《电子部件的处理批次》》》

76.在此,上述的处理批次也可以由容纳在一个搬运工具30的多个电子部件包装体20所包装的多个电子部件10构成。在该情况下,能够按每一个搬运工具30高效地管理电子部件10。

77.或者,处理批次也可以是由构成一个搬送单位的多个电子部件10构成的搬送批次。例如,作为处理批次的搬送批次也可以由容纳在多个搬运工具30的多个电子部件包装体20所包装的多个电子部件10构成。即使在像这样将一个处理批次分到多个搬运工具30的情况下,如果是本实施方式的制造系统1,则仍能够高效地管理电子部件10。

78.或者,处理批次也可以是由以相同的条件制造的多个电子部件10构成的制造批次。例如,作为处理批次的制造批次也可以由容纳在一个或多个搬运工具30的多个电子部件包装体20所包装的多个电子部件10构成。即使在像这样一个处理批次为一个或多个搬运工具30的情况下,如果是本实施方式的制造系统1,则仍能够高效地管理电子部件10。

79.再次参照图1,各包装装置100具备批次关联识别信息获取器件120和第1搬运工具识别信息获取器件130。即,批次关联识别信息获取器件120以及第1搬运工具识别信息获取器件130按每个包装装置100进行设置。此外,各包装装置100也可以具备第1包装体识别信息获取器件140。即,第1包装体识别信息获取器件140也可以按每个包装装置100进行设置。

80.批次关联识别信息获取器件120获取直接包含电子部件10的处理批次信息的识别信息作为电子部件10的批次关联识别信息。或者,批次关联识别信息获取器件120也可以获取与电子部件10的处理批次信息建立关联的识别信息作为电子部件10的批次关联识别信息。例如,批次关联识别信息获取器件120是条形码读取器或二维码读取器,从设置于电子部件的容纳容器15的条形码或二维码等识别符11读取批次关联识别信息。或者,批次关联识别信息获取器件120是rfid读取器,从rfid等识别符11读取批次关联识别信息。

81.第1搬运工具识别信息获取器件130获取搬运工具30的搬运工具识别信息。例如,第1搬运工具识别信息获取器件130是条形码读取器或二维码读取器,从设置于搬运工具30的条形码或二维码等识别符31读取搬运工具识别信息。或者,第1搬运工具识别信息获取器件130是rfid读取器,从rfid等识别符31读取搬运工具识别信息。

82.第1包装体识别信息获取器件140获取电子部件包装体20的包装体识别信息。例如,第1包装体识别信息获取器件140是条形码读取器或二维码读取器,从设置于包装体20的条形码或二维码等识别符21读取包装体识别信息。或者,第1包装体识别信息获取器件140是rfid读取器,从rfid等识别符21读取包装体识别信息。

83.另外,批次关联识别信息获取器件120也可以是用户输入批次关联识别信息的输入部。此外,第1搬运工具识别信息获取器件130也可以是用户输入搬运工具识别信息的输入部。此外,第1包装体识别信息获取器件140也可以是用户输入包装体识别信息的输入部。在该情况下,批次关联识别信息获取器件120、第1搬运工具识别信息获取器件130、以及第1包装体识别信息获取器件140例如由具有物理操作按钮的键盘或鼠标等或者具有虚拟的操作按钮的触摸面板等构成。

84.此外,各包装装置100具备感测电子部件包装体20以及电子部件10中的至少一者的异常的异常传感器150。即,异常传感器150按每个包装装置100进行设置。例如,异常传感器150感测电子部件包装体20的外观异常(打包(taping)状态的异常等)或电子部件10的外观异常等异常。

85.《《检查装置》》

86.检查装置200实施对电子部件包装体20进行检查的检查工序。例如,检查装置200进行电子部件包装体20的外观检查(打包状态的确认等)或电子部件10的外观检查等检查。

87.检查装置200具备检查内容不同的多个检查线。例如,检查装置200作为检查内容不同的3个检查线而具备进行全数检查的第1检查线、进行50%的抽样检查的第2检查线、以及进行20%的抽样检查的第3检查线。此外,各检查线也可以除了例如基于图像分析的自动检查以外还包含基于工作人员的目视检查的手动检查。

88.《《搬送机》》

89.搬送机210将容纳了电子部件包装体20的搬运工具30从包装装置100搬送到检查装置200。例如,搬送机210将搬运工具30一个一个地搭载并进行搬送。搬送机210例如是agv(automatic guided vehicle),基于来自控制装置500的控制信号将搬运工具30搬送到检查装置200。具体地,搬送机210将搬运工具30搬送到检查装置200中的多个检查线之中由控制装置500决定的检查线。另外,对于由控制装置500判断为不需要检查的处理批次的电子部件,搬送机210也可以不将其搬送到检查装置200而直接搬送到保管库300。

90.《《搬入机》》

91.如图1以及图5所示,搬入机310将容纳了由检查装置200进行了检查后的电子部件包装体20的搬运工具30搬入到保管库300。搬入机310也可以包含第1搬入机311和第2搬入机312。

92.第1搬入机311例如是agv(automatic guided vehicle),基于来自控制装置500的指示信号将搬运工具30从检查装置200搬送至第2搬入机312。

93.第2搬入机312例如是具备传送机、堆装起重机、操作臂等的入库机器人,基于来自控制装置500的指示信号,例如保管场所信息,将由第1搬入机311搬送的搬运工具30搬送至保管库300的保管场所。

94.另外,搬入机310也可以基于控制装置500的指示信号,将多个搬运工具30依次搬入到保管库300的空置的保管场所,使得允许在分开的位置对容纳有相同的处理批次的电子部件10的多个搬运工具30进行保管。另外,搬入机310也可以是由工作人员进行搬运的搬运台车。

95.《《保管库》》

96.如图5所示,保管库300是对容纳了电子部件包装体20的搬运工具30进行保管的自动仓库。保管库300按保管搬运工具30的每个保管场所具有保管场所信息(地址信息)。搬运工具30根据控制装置500的指令而被依次搬入到保管库300的空置的保管场所。如后所述,在将搬运工具30搬入到保管库300时,保管在保管库300的各个搬运工具30的搬运工具识别信息和示出各个搬运工具30的保管场所的保管场所信息通过控制装置500建立关联并存储。

97.《《搬出机》》

98.如图1以及图5所示,在对容纳了电子部件包装体20的搬运工具30进行出货时,搬出机320将搬运工具30从保管库300搬出。搬出机320也可以包含第1搬出机321和第2搬出机322。

99.第1搬出机321例如是具备传送机、堆装起重机、操作臂等的出库机器人,基于来自控制装置500的指示信号,将指示信号指示的搬运工具从指示信号指示的保管场所信息示出的保管库300的保管场所搬出到第2搬出机322。

100.第2搬出机322例如是agv(automatic guided vehicle),将被第1搬出机搬出的搬运工具30从保管库300搬出。另外,搬出机320也可以是由工作人员进行搬运的搬运台车。

101.《《控制装置(主装置)》》

102.如图6所示,控制装置500基于在包装工序中感测的电子部件包装体20或电子部件10的异常等级,决定在检查工序中应进行的检查等级,并控制搬送机210,使得将容纳有包装了电子部件10的电子部件包装体20的搬运工具30搬送到检查工序中的该检查等级的检查线。控制装置500具有异常信息生成部520、作为检查决定部的检查线决定部530、控制信号输出部540、以及存储部560。此外,控制装置500也可以具有第1建立关联信息生成部511。

103.《《《第1建立关联信息生成部》》》

104.第1建立关联信息生成部511经由依照无线或有线的通信标准的通信接口接收由包装装置100的批次关联识别信息获取器件120获取的批次关联识别信息和由包装装置100的第1搬运工具识别信息获取器件130获取的搬运工具识别信息。第1建立关联信息生成部511将批次关联识别信息和搬运工具识别信息建立关联而生成第1建立关联信息。生成的第

1建立关联信息也可以存储于存储部560。

105.另外,第1建立关联信息生成部511也可以接收由包装装置100的第1包装体识别信息获取器件140获取的包装体识别信息,进一步将包装体识别信息建立关联而生成第1建立关联信息。

106.《《《异常信息生成部》》》

107.异常信息生成部520生成与由包装装置100的异常传感器150感测的电子部件包装体20或电子部件10的异常相关的异常信息。例如,异常信息生成部520按电子部件10的每个处理批次生成异常信息。更具体地,异常信息生成部520也可以作为异常信息而生成按电子部件10的每个处理批次对由包装装置100的异常传感器150感测的电子部件包装体20或电子部件10的异常的次数进行了计数的批次内异常次数信息。

108.《《《检查线决定部(检查决定部)》》》

109.作为检查决定部的检查线决定部530基于异常信息来决定应由检查装置200进行的检查。具体地,检查线决定部530基于异常信息从检查装置200中的检查内容不同的多个检查线之中决定检查线。检查线决定部530也可以基于电子部件的每个处理批次的异常信息对每个处理批次决定检查线。例如,检查线决定部530基于作为异常信息的批次内异常次数信息,对于批次内异常次数越多的处理批次,决定检查等级越高的检查线,对于批次内异常次数越少的处理批次,决定检查等级越低的检查线。

110.例如:

111.·

对于批次内异常次数为给定的第1阈值以上的处理批次,检查线决定部530决定进行全数检查的第1检查线,

112.·

对于批次内异常次数为给定的第2阈值以上且小于第1阈值的处理批次,检查线决定部530决定进行50%的抽样检查的第2检查线,

113.·

对于批次内异常次数大于0次且小于第2阈值的处理批次,检查线决定部530决定进行20%的抽样检查的第3检查线。

114.另外,第1阈值>第2阈值>0。此外,例如,检查线决定部530也可以对批次内异常次数为0次的处理批次判断为不需要检查。

115.此外,检查线决定部530也可以基于电子部件的每个处理批次的异常信息和第1建立关联信息,按容纳处理批次的电子部件的每个搬运工具30决定检查线。例如,检查线决定部530也可以通过将异常信息和处理批次建立联系,从而将搬运与给定的异常信息建立联系的处理批次的搬运工具30和以与给定的异常信息对应的检查内容进行检查的检查线建立对应关系。即,构成相同的处理批次的一个或多个搬运工具30被搬送到相同的检查线。

116.《《《控制信号输出部》》》

117.控制信号输出部540经由依照无线或有线的通信标准的通信接口将控制信号输出到搬送机210,该控制信号控制搬送机210,使得进行由作为检查决定部的检查线决定部530决定的检查。具体地,控制信号输出部540作为控制信号而将如下的控制信号输出到搬送机210,该控制信号控制搬送机210,使得将容纳电子部件包装体20的搬运工具30搬送到由检查线决定部530决定的检查线。另外,在由检查线决定部530判断为不需要检查的情况下,控制信号输出部540也可以对搬送机210输出用于将容纳电子部件包装体20的搬运工具30不搬送到检查装置200而直接搬送到保管库300的控制信号。

118.控制装置500也可以将检查装置200中的每个处理批次的检查结果信息反馈给将该处理批次的电子部件10包装于电子部件包装体20并容纳于搬运工具30的包装装置100。

119.控制装置500的第1建立关联信息生成部511、异常信息生成部520、检查线决定部530、以及控制信号输出部540(此外,后述的检查内容决定部530a以及控制信号输出部540a)例如由cpu(central processing unit)、dsp(digital signal processor)、fpga(field-programmable gate array)等一个或多个运算处理器构成。这些控制装置500的各种功能例如通过执行存储在存储部560的给定的软件(程序)来实现。这些控制装置500的各种功能可以通过硬件和软件的联动来实现,也可以仅通过硬件(电子电路)来实现。

120.这些控制装置500的全部功能未必一定要设置在主装置,这些控制装置500的一部分功能也可以分离地设置在主装置以外的装置。例如,第1建立关联信息生成部511以及异常信息生成部520也可以设置于包装装置100。

121.存储部560存储由控制装置500的各部分执行的程序(软件)。此外,存储部560存储第1建立关联信息、第1阈值、第2阈值、第3阈值。存储部560由rom(read only memory)、hdd(hard disk drive)、ssd(solid state drive)、或可拆装的存储卡等记录介质构成。

122.接着,对由第1实施方式涉及的电子部件包装体的制造系统进行的检查动作进行说明。图7是示出由第1实施方式涉及的电子部件包装体的制造系统进行的检查动作(全自动)的流程图,图8是示出由第1实施方式涉及的电子部件包装体的制造系统进行的检查动作(自动 手动)的流程图。

123.《检查动作(全自动)》

124.包装装置100包装多个电子部件10而生成电子部件包装体20。此外,包装装置100将多个电子部件包装体20容纳于搬运工具30。

125.此时,包装装置100的批次关联识别信息获取器件120从电子部件的容纳容器15的识别符11获取与电子部件10的处理批次相关联的批次关联识别信息。此外,包装装置100的第1搬运工具识别信息获取器件130从搬运工具30的识别符31获取搬运工具30的搬运工具识别信息。于是,控制装置500的第1建立关联信息生成部511将批次关联识别信息和搬运工具识别信息建立关联而生成第1建立关联信息。

126.此外,此时,如图7所示,包装装置100的异常传感器150感测电子部件包装体20或电子部件10的异常(s11)。于是,控制装置500的异常信息生成部520按电子部件10的每个处理批次生成与电子部件包装体20或电子部件10的异常相关的异常信息(s12)。具体地,异常信息生成部520作为异常信息而生成按电子部件10的每个处理批次对由异常传感器150感测的电子部件包装体20或电子部件10的异常的次数进行了计数的批次内异常次数信息。

127.接着,控制装置500的检查线决定部530基于电子部件的每个处理批次的异常信息和第1建立关联信息,按容纳处理批次的电子部件的每个搬运工具30从检查装置200中的检查内容不同的多个检查线之中决定检查线(s13)。具体地,检查线决定部530基于批次内异常次数信息,对于批次内异常次数越多的处理批次,决定检查等级越高的检查线,对于批次内异常次数越少的处理批次,决定检查等级越低的检查线。

128.例如:

129.·

对于批次内异常次数为给定的第1阈值以上的处理批次,检查线决定部530决定进行全数检查的第1检查线,

130.·

对于批次内异常次数为给定的第2阈值以上且小于第1阈值的处理批次,检查线决定部530决定进行50%的抽样检查的第2检查线,

131.·

对于批次内异常次数大于0次且小于第2阈值的处理批次,检查线决定部530决定进行20%的抽样检查的第3检查线。

132.此外,例如,检查线决定部530也可以对批次内异常次数为0次的处理批次判断为不需要检查。

133.接着,控制装置500的控制信号输出部540对搬送机210输出控制信号,该控制信号控制搬送机210,使得将容纳电子部件包装体20的搬运工具30搬送到由检查线决定部530决定的检查线(s14)。另外,在由检查线决定部530判断为不需要检查的情况下,控制信号输出部540也可以对搬送机210输出用于将容纳电子部件包装体20的搬运工具30不搬送到检查装置200而直接搬送到保管库300的控制信号。

134.于是,搬送机210基于控制信号将容纳电子部件包装体20的搬运工具30搬送到检查装置200的第1检查线、第2检查线或第3检查线(s15)。

135.接着,检查装置200进行各检查线的检查。例如,在第1检查线中进行全数检查(s16-1),在第2检查线中进行50%检查(s16-2),在第3检查线中进行20%检查(s16-3)。

136.检查结束后,搬入机310将容纳电子部件包装体20的搬运工具30搬入到保管库300(s17)。

137.另外,在步骤s14中由检查线决定部530判断为不需要检查的情况下,在步骤s15中,搬送机210也可以基于控制信号,将容纳电子部件包装体20的搬运工具30不搬送到检查装置200而直接搬送到保管库300。

138.《检查动作(自动 手动)》

139.如图8所示,也可以在由检查装置200进行的自动检查之后进行由工作人员进行的手动检查。例如,在第1检查线中,也可以在全数检查的自动检查之后进行作为工作人员检查的手动检查(s18-1)。此外,在第2检查线中,也可以在50%检查的自动检查之后进行作为工作人员检查的手动检查(s18-2)。此外,在第3检查线中,也可以在20%检查的自动检查之后进行作为工作人员检查的手动检查(s18-3)。

140.像以上说明的那样,根据第1实施方式的电子部件包装体的制造系统1,包装装置100具备感测电子部件包装体20或电子部件10的异常的异常传感器150,控制装置500具备:异常信息生成部520,生成与由包装装置100的异常传感器150感测的电子部件包装体20或电子部件10的异常相关的异常信息;作为检查决定部的检查线决定部530,基于异常信息,决定在检查装置200中应进行的检查;以及控制信号输出部540,输出控制信号,该控制信号控制搬送机210,使得进行由检查线决定部530决定的检查。

141.更具体地,根据第1实施方式的电子部件包装体的制造系统1,检查装置200具备检查内容不同的多个检查线,检查线决定部530基于异常信息而从多个检查线之中决定检查线,控制信号输出部540将控制信号输出到搬送机210,该控制信号控制搬送机210,使得将电子部件包装体20搬送到所决定的检查线。

142.由此,能够基于在包装工序中感测的异常,在检查工序中使检查内容不同。例如,能够使得包装工序中的异常等级越高,检查工序中的检查等级就越高,另一方面,能够使得包装工序中的异常等级越低,检查工序中的检查等级就越低。因此,能够在维持电子部件包

装体20的检查精度的同时高效地进行电子部件包装体20的检查。

143.在此,在以往的电子部件包装体的制造系统中的电子部件包装体20的检查中:

144.(1)在包装工序中,对全数的完成包装体20进行包装体20的外观检查,

145.(2)在包装工序中完成了全部处理批次的包装后,在出货前检查工序中,对全数的完成包装体20进行包装体20的外观检查,并对任意数量的完成包装体20进行打包状态的确认,

146.(3)在上述(1)、(2)的流程中发现了包装体20的外观或打包状态的不良的情况下,工作人员对不良内容进行目视确认,在不良的情况下,将产品手动搬送到异常处理工序,

147.(4)在异常处理工序中,工作人员进行按照不良内容的处置。

148.在该以往的检查流程中,上述(2)的出货前检查工序中的打包状态的确认与包装工序的检查中的处理批次的不良的大小无关,成为固定量的检查。此外,对于过去的不良发生经历,以如下方式进行应对,即,使上述(2)的出货前检查工序中的打包状态的确认的任意数量增加,从而保证品质。因此,在上述(2)的出货前检查工序中,对于不良情况发生得少的处理批次,检查量也变得过多,检查(打包状态的确认)所需的工时增加。

149.关于这一点,根据第1实施方式的电子部件包装体的制造系统1,如上所述,能够基于包装工序中的每个包装装置的每个处理批次的异常等级(例如,异常次数),在检查工序中使每个处理批次的检查等级(例如,全数检查、50%检查、20%检查)不同。因此,能够削减检查工时。

150.此外,在以往的检查流程中,像上述(2)的流程那样,在包装工序中完成了全部处理批次的包装后,进行基于出货前检查工序的检查,因此在进行基于出货前检查工序的检查时,在包装工序中,下一个处理批次像上述(1)的流程那样流动。相对于包装工序,检查工序并不是实时的。因此,在出货前检查工序中确认到不良的情况下,若考虑包装装置的不良情况的可能性,不仅需要检查当前处理批次,连流动着的下一个处理批次也需要检查。

151.关于这一点,根据第1实施方式的电子部件包装体的制造系统1,也可以是,在包装工序中,例如在作为由多个搬运工具30构成的搬送批次的处理批次流动时,实时地,在每当完成某种程度的数量的包装体20以及搬运工具30时,即,按处理批次的每一部分,异常信息生成部520生成异常信息,作为检查决定部的检查线决定部530决定这些包装体20的检查等级(例如,全数检查、50%检查、20%检查),对这些包装体20实施检查工序。此外,也可以是,在包装工序中,在相同的处理批次流动时,实时地,控制装置500将检查工序中的处理批次的每一部分的检查结果反馈给包装工序。

152.(第2实施方式)

153.在上述的第1实施方式中,控制装置500控制搬送机210,使得进行所决定的检查。在第2实施方式中,控制装置控制检查装置,使得进行所决定的检查。

154.图9是示出第2实施方式涉及的电子部件包装体的制造系统的概略结构图。图10是示出第2实施方式涉及的控制装置(主装置)的一个例子的概略结构图。图9所示的第2实施方式涉及的电子部件包装体的制造系统1a与第1实施方式的不同点在于,在图1所示的电子部件包装体的制造系统1中,代替检查装置200以及控制装置500而具备检查装置200a以及控制装置500a。

155.《《检查装置》》

156.检查装置200a与第1实施方式的不同点在于,在图1所示的检查装置200中,代替多个检查线而具备一个检查线。此外,检查装置200a与第1实施方式的不同点在于,在图1所示的检查装置200中,还具备显示部250。

157.检查装置200a具有能够执行不同的检查内容的检查的检查线。此外,检查线也可以除了例如基于图像分析的自动检查以外还包含基于工作人员的目视检查的手动检查。

158.检查装置200a也可以具有第2搬运工具识别信息获取器件230。此外,检查装置200a也可以具备第2包装体识别信息获取器件240。

159.第2搬运工具识别信息获取器件230在将搬运工具30搬入到检查装置200a时获取搬运工具30的搬运工具识别信息。例如,第2搬运工具识别信息获取器件230是条形码读取器或二维码读取器,从设置于搬运工具30的条形码或二维码等识别符31读取搬运工具识别信息。或者,第2搬运工具识别信息获取器件230是rfid读取器,从rfid等识别符31读取搬运工具识别信息。

160.第2包装体识别信息获取器件240在将搬运工具30搬入到检查装置200a时获取包装体20的包装体识别信息。具体地,第2包装体识别信息获取器件240是条形码读取器或二维码读取器,从设置于包装体20的条形码或二维码等识别符21读取搬运工具识别信息。或者,第2包装体识别信息获取器件240是rfid读取器,从rfid标签等识别符21获取包装体识别信息。

161.另外,第2搬运工具识别信息获取器件230也可以是用户输入搬运工具识别信息的输入部。此外,第2包装体识别信息获取器件240也可以是用户输入包装体识别信息的输入部。在该情况下,第2搬运工具识别信息获取器件230以及第2包装体识别信息获取器件240例如由具有物理操作按钮的键盘或鼠标等或者具有虚拟的操作按钮的触摸面板等构成。

162.显示部250是能够显示不同的检查内容的显示部。显示部250基于来自控制装置500a的控制信号,显示由后述的检查内容决定部530a决定的检查内容。例如,显示部250作为不同的3个检查内容而显示进行全数检查的第1检查内容、进行50%的抽样检查的第2检查内容、以及进行20%的抽样检查的第3检查内容。由此,工作人员能够设定检查线,使得进行在显示部250显示的检查内容的检查。显示部250例如由液晶显示器或有机el显示器构成。

163.此外,显示部250也可以基于由第2搬运工具识别信息获取器件230获取的搬运工具识别信息,显示由检查内容决定部530a决定的检查内容。或者,显示部250也可以基于由第2包装体识别信息获取器件240获取的包装体识别信息,显示由检查内容决定部530a决定的检查内容。

164.《《搬送机》》

165.搬送机210与上述的第1实施方式同样地,可以是agv。另外,在第2实施方式中,搬送机210也可以是由工作人员进行搬运的搬运台车。

166.《《控制装置(主装置)》》

167.如图10所示,控制装置500a与第1实施方式的不同点在于,在图1所示的控制装置500中,代替作为检查决定部的检查线决定部530以及控制信号输出部540,具备作为检查决定部的检查内容决定部530a以及控制信号输出部540a。控制装置500a控制检查装置200,使得基于在包装工序中感测的电子部件包装体20或电子部件10的异常等级,决定在检查工序

中应进行的检查等级,并在检查工序中以该检查等级对容纳有包装了电子部件10的电子部件包装体20的搬运工具30进行检查。

168.《《《检查内容决定部(检查决定部)》》》

169.作为检查决定部的检查内容决定部530a基于异常信息决定在检查装置200a中应进行的检查。具体地,检查内容决定部530a基于异常信息,从不同的多个检查内容之中决定检查装置200a的检查内容。检查内容决定部530a也可以基于电子部件的每个处理批次的异常信息,按每个处理批次决定检查内容。例如,检查内容决定部530a基于作为异常信息的批次内异常次数信息,对于批次内异常次数越多的处理批次,决定检查等级越高的检查内容,对于批次内异常次数越少的处理批次,决定检查等级越低的检查内容。

170.例如:

171.·

对于批次内异常次数为给定的第1阈值以上的处理批次,检查内容决定部530a决定进行全数检查的第1检查内容,

172.·

对于批次内异常次数为给定的第2阈值以上且小于第1阈值的处理批次,检查内容决定部530a决定进行50%的抽样检查的第2检查内容,

173.·

对于批次内异常次数大于0次且小于第2阈值的处理批次,检查内容决定部530a决定进行20%的抽样检查的第3检查内容。

174.另外,第1阈值>第2阈值>0。此外,例如,检查内容决定部530a也可以对批次内异常次数为0次的处理批次判断为不需要检查。

175.此外,检查内容决定部530a也可以基于电子部件的每个处理批次的异常信息和第1建立关联信息,按容纳处理批次的电子部件的每个搬运工具30决定检查内容。例如,检查内容决定部530a也可以通过将异常信息和处理批次建立联系,从而将搬送与给定的异常信息建立联系的处理批次的搬运工具30和与给定的异常信息对应的检查内容建立对应关系。即,构成相同的处理批次的一个或多个搬运工具30以相同的检查内容被检查。

176.《《《控制信号输出部》》》

177.控制信号输出部540a经由依照无线或有线的通信标准的通信接口将控制信号输出到检查装置200a,该控制信号控制检查装置200a,使得进行由作为检查决定部的检查内容决定部530a决定的检查。具体地,控制信号输出部540a作为控制信号而将如下的控制信号输出到检查装置200a,该控制信号控制检查装置200a,使得进行由检查内容决定部530a决定的检查内容的检查。另外,在由检查内容决定部530a判断为不需要检查的情况下,控制信号输出部540也可以对检查装置200a输出控制信号,该控制信号控制检查装置200a,使得不进行检查。

178.接着,对由第2实施方式涉及的电子部件包装体的制造系统进行的检查动作进行说明。图11是示出由第2实施方式涉及的电子部件包装体的制造系统进行的检查动作(全自动)的流程图,图12是示出由第2实施方式涉及的电子部件包装体的制造系统进行的检查动作(自动 手动)的流程图。

179.《检查动作(全自动)》

180.与上述同样地,包装装置100包装多个电子部件10而生成电子部件包装体20。此外,包装装置100将多个电子部件包装体20容纳于搬运工具30。

181.此时,与上述同样地,包装装置100的批次关联识别信息获取器件120从电子部件

的容纳容器15的识别符11获取与电子部件10的处理批次相关联的批次关联识别信息。此外,包装装置100的第1搬运工具识别信息获取器件130从搬运工具30的识别符31获取搬运工具30的搬运工具识别信息。于是,控制装置500a的第1建立关联信息生成部511将批次关联识别信息和搬运工具识别信息建立关联而生成第1建立关联信息。

182.此外,此时,如图11所示,包装装置100的异常传感器150感测电子部件包装体20或电子部件10的异常(s21)。于是,控制装置500a的异常信息生成部520按电子部件10的每个处理批次生成与电子部件包装体20或电子部件10的异常相关的异常信息(s22)。具体地,异常信息生成部520作为异常信息而生成按电子部件10的每个处理批次对由异常传感器150感测的电子部件包装体20或电子部件10的异常的次数进行了计数的批次内异常次数信息。

183.接着,控制装置500a的检查内容决定部530a基于电子部件的每个处理批次的异常信息和第1建立关联信息,按容纳处理批次的电子部件的每个搬运工具30从不同的多个检查内容之中决定检查装置200a的检查内容(s23)。具体地,检查内容决定部530a基于批次内异常次数信息,对于批次内异常次数越多的处理批次,决定检查等级越高的检查内容,对于批次内异常次数越少的处理批次,决定检查等级越低的检查内容。

184.例如:

185.·

对于批次内异常次数为给定的第1阈值以上的处理批次,检查内容决定部530a决定进行全数检查的第1检查内容,

186.·

对于批次内异常次数为给定的第2阈值以上且小于第1阈值的处理批次,检查内容决定部530a决定进行50%的抽样检查的第2检查内容,

187.·

对于批次内异常次数大于0次且小于第2阈值的处理批次,检查内容决定部530a决定进行20%的抽样检查的第3检查内容。

188.此外,例如,检查内容决定部530a也可以对批次内异常次数为0次的处理批次判断为不需要检查。

189.接着,控制装置500a的控制信号输出部540a将控制信号输出到检查装置200a,该控制信号控制检查装置200a,使得进行由检查内容决定部530a决定的检查内容的检查(s24)。另外,在由检查内容决定部530a判断为不需要检查的情况下,控制信号输出部540a也可以对检查装置200a输出控制信号,该控制信号控制检查装置200a,使得不进行检查。

190.此时,作为agv的搬送机210基于来自控制装置500a的控制信号,将容纳电子部件包装体20的搬运工具30搬送到检查装置200a。或者,作为搬运台车的搬送机210通过工作人员的手动而将容纳电子部件包装体20的搬运工具30搬送到检查装置200a。

191.接着,检查装置200a的显示部250基于控制信号显示检查内容(s25)。例如,在第1检查内容中显示全数检查,在第2检查内容中显示50%检查,在第3检查内容中显示20%检查。由此,工作人员设定检查线,使得进行在显示部250显示的检查内容的检查。

192.于是,检查装置200a进行各检查内容的检查。例如,在第1检查内容的检查中进行全数检查(s26-1),在第2检查内容的检查中进行50%检查(s26-2),在第3检查内容的检查中进行20%检查(s26-3)。

193.检查结束后,搬入机310将容纳电子部件包装体20的搬运工具30搬入到保管库300(s27)。

194.另外,在步骤s24中由检查内容决定部530a判断为不需要检查的情况下,在步骤

s25中,显示部250基于控制信号进行显示,使得不进行检查。由此,工作人员设定检查线,使得不进行检查。由此,容纳电子部件包装体20的搬运工具30也可以不进行检查而直接被搬送到保管库300。

195.《检查动作(自动 手动)》

196.如图12所示,也可以在由检查装置200a进行的自动检查之后,进行由工作人员进行的手动检查。例如,在第1检查内容的检查中,也可以在全数检查的自动检查之后进行作为工作人员检查的手动检查(s28-1)。此外,在第2检查内容的检查中,也可以在50%检查的自动检查之后进行作为工作人员检查的手动检查(s28-2)。此外,在第3检查内容的检查中,也可以在20%检查的自动检查之后进行作为工作人员检查的手动检查(s28-3)。

197.像以上说明的那样,在第2实施方式的电子部件包装体的制造系统1a中,也能够得到与第1实施方式的电子部件包装体的制造系统1同样的优点。若进行详细说明,在第2实施方式的电子部件包装体的制造系统1a中,包装装置100也具备感测电子部件包装体20或电子部件10的异常的异常传感器150,控制装置500a也具备:异常信息生成部520,生成与由包装装置100的异常传感器150感测的电子部件包装体20或电子部件10的异常相关的异常信息;作为检查决定部的检查内容决定部530a,基于异常信息,决定在检查装置200a中应进行的检查;以及控制信号输出部540a,输出控制信号,该控制信号控制检查装置200a,使得进行由检查内容决定部530a决定的检查。

198.更具体地,根据第2实施方式的电子部件包装体的制造系统1a,检查内容决定部530a基于异常信息,从不同的多个检查内容之中决定检查装置200a的检查内容,控制信号输出部540a将控制信号输出到检查装置200a,该控制信号控制检查装置200a,使得进行所决定的检查内容的检查。

199.由此,能够基于在包装工序中感测的异常,在检查工序中使检查内容不同。例如,能够使得包装工序中的异常等级越高,检查工序中的检查等级就越高,另一方面,能够使得包装工序中的异常等级越低,检查工序中的检查等级就越低。因此,能够在维持电子部件包装体20的检查精度的同时高效地进行电子部件包装体20的检查。

200.此外,在第2实施方式的电子部件包装体的制造系统1a中,也能够基于包装工序中的每个包装装置的每个处理批次的异常等级(例如,异常次数),在检查工序中使每个处理批次的检查等级(例如,全数检查、50%检查、20%检查)不同。因此,能够削减检查工时。

201.此外,在第2实施方式的电子部件包装体的制造系统1a中,也可以是,在包装工序中,例如在作为由多个搬运工具30构成的搬送批次的处理批次流动时,实时地,在每当完成某种程度的数量的包装体20以及搬运工具30时,即,按处理批次的每一部分,异常信息生成部520生成异常信息,作为检查决定部的检查内容决定部530a决定这些包装体20的检查等级(例如,全数检查、50%检查、20%检查),对这些包装体20实施检查工序。此外,也可以是,在包装工序中,在相同的处理批次流动时,实时地,控制装置500a将检查工序中的处理批次的每一部分的检查结果反馈给包装工序。

202.(第2实施方式的变形例)

203.在第2实施方式中,检查装置200a具备显示部250,该显示部250基于来自控制装置500a的控制信号,显示由检查内容决定部530a决定的检查内容。由此,工作人员设定检查线,使得进行在显示部250显示的检查内容的检查。

204.在第2实施方式的变形例中,检查装置200a也可以构成为,能够不依赖于工作人员的设定而基于来自控制装置500a的控制信号执行由检查内容决定部530a决定的检查内容的检查。在该情况下,作为检查装置200a,可列举自动检查机器人等。

205.以上,对本发明的实施方式进行了说明,但是本发明并不限定于上述的实施方式,能够进行各种变更以及变形。例如,电子部件并不限于层叠陶瓷电容器,例如也可以是压电部件、热敏电阻、电感器等片状的层叠陶瓷电子部件、其它电子部件。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。