一种amt试车台架

技术领域

1.本实用新型涉及一种变速器测试装置,具体涉及一种amt试车台架。

背景技术:

2.变速器装配完成后,需要在试车台架上进行下线测试,确保变速器换挡平顺、无敲击、无异响、各挡位实际速比符合要求、nvh(噪声、振动、声振粗糙度)性能符合要求。若在测试过程中发现上述问题,则说明变速器质量存在缺陷,需要返修处理。变速器下线测试避免了不合格品流出,是变速器质量管控的必要工序。

3.amt(机械式自动变速器)是最新一代重型商用车智能变速器。amt在下线测试换挡时,先由scu(换挡控制单元)下达换挡指令,驱动cpca(中央气动执行机构)推动离合器,离合器分离,试车台架的动力切断,再自动执行换挡操作。cpca推动离合器是瞬间完成的,经测试,离合器分离所需的推力为12000n-14000n。离合器和试车台架轴系是相连的,超过12000n的瞬间推力经离合器传递给试车台架轴系,易使台架轴系在冲击下受损,导致台架使用寿命缩短、可靠性降低。

4.因此,在amt试车台架试验中,需要一种离合器轴向力液压卸载结构,用于避免台架轴系受瞬间冲击而损坏,保证台架轴系使用寿命和可靠性。

5.公开号为cn203606134u的中国实用新型专利中提到了一种航空发动机的试车台架,其目的是解决试车过程中的有害振动,但是公开的试车台架仍然被固定连接,导致试验过程中所产生的有害的力无法被完全清除。

技术实现要素:

6.本实用新型提供了一种amt试车台架,防止在离合器和台架轴系之间由于离合器分离所需的推力较大,而造成台架轴系易被破坏的问题,进一步确保试车台架的使用寿命和可靠性。

7.为实现上述目的,本实用新型的技术方案如下:

8.一种amt试车台架,其特殊之处在于,包括依次同轴设置的输入轴系、液压卸力系统、离合器、对接架面板和输出轴系;

9.所述对接架面板垂直于输入轴系的中心轴固定设置;所述离合器位于液压卸力系统与对接架面板之间,且所述离合器的输入端与液压卸力系统连接;所述对接架面板和输出轴系之间用于连接变速器;

10.所述液压卸力系统包括轴承座、液压站、多个涨紧套以及与多个涨紧套一一对应连接的多个液压杆;

11.所述输入轴系通过所述轴承座连接离合器的输入端;

12.多个所述涨紧套均匀分布在轴承座的外周,且所述涨紧套的一端与轴承座的壳体连接,另一端通过液压杆与所述对接架面板连接;所述液压杆与所述液压站连接,使得液压杆可沿涨紧套轴向滑动;

13.所述对接架面板靠近输出轴系的一侧上设置有固定变速器的固定件;所述对接架面板的中心设置有用于变速器的输入轴与离合器的输出端连接的通孔。

14.进一步地,还包括输入滑轨、变速器滑轨以及输出滑轨;所述输入轴系与输入滑轨滑动连接,所述轴承座滑动连接所述输入滑轨;所述输出轴系与输出滑轨滑动连接;所述变速器滑轨用于与变速器的壳体滑动连接。

15.进一步地,所述输入轴系包括输入电机和输入轴,所述输入轴的一端和所述输入电机的输出端连接,另一端通过所述轴承座与离合器连接;所述输入电机与所述输入滑轨滑动连接。

16.进一步地,所述输出轴系包括输出轴承座、输出轴和输出电机;所述输出轴的一端连接所述输出电机,另一端通过所述输出轴承座的内座与变速器的输出轴连接;

17.所述输出电机和输出轴承座均与所述输出滑轨滑动连接。

18.进一步地,所述涨紧套为两个,且两个涨紧套相对于轴承座的中心线对称分布。

19.进一步地,所述固定件为多个沿圆周均匀分布在对接架面板上的油压锁止件。

20.进一步地,所述油压锁止件为两个。

21.与现有技术相比,本实用新型的有益效果具体如下:

22.(1)本实用新型通过轴承座、涨紧套以及液压站组成的液压卸力系统,通过液压杆提供与f

推

相等的抵消力,使得输入轴系免于冲击损坏,提高了试车台架的使用寿命,保障了试车台架的平稳安全运行。

23.(2)本实用新型中,输入轴和输出轴能够在相应滑轨上滑动,通过滑动减少试车台架测试开始时的组装以及测试完成后拆卸所需的时间,增加了工作效率。

24.(3)本实用新型中,涨紧套相对于轴承座的中心线对称分布,能够使得每个涨紧套受到的推力相同且提供的抵消力也相同,保障液压卸力装置的整体稳定。

附图说明

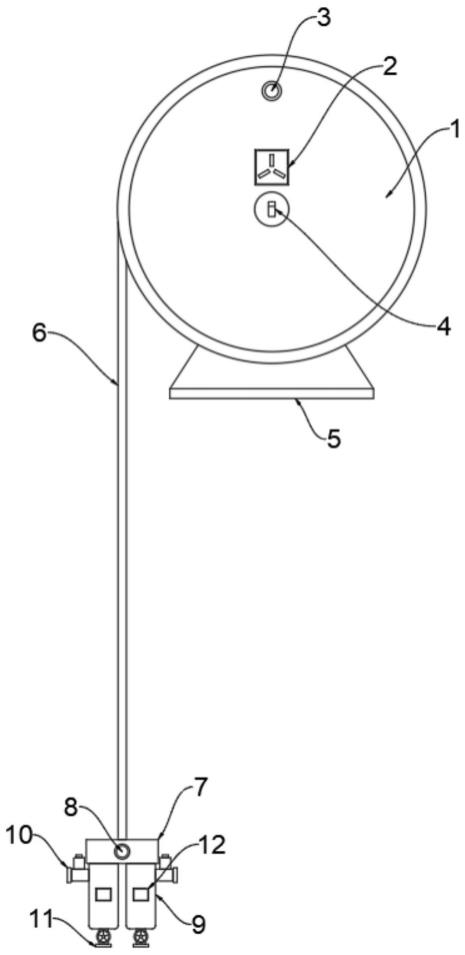

25.图1为本实用新型实施例的结构示意图;

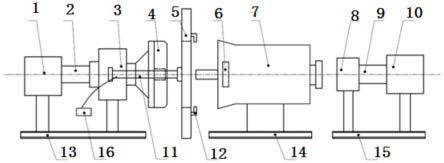

26.图2为本实用新型实施例中液压卸力系统的结构示意图。

27.其中,附图标记具体如下:

28.1.输入电机;2.输入轴;3.轴承座;4.离合器;5.对接架面板;6.cpca;7.变速器;8.输出轴承座;9.输出轴;10.输出电机;11.涨紧套;111.液压杆;12.固定件;13.输入滑轨;14.变速器滑轨;15.输出滑轨;16.液压站。

具体实施方式

29.下面结合附图以及具体实施方式对本实用新型做进一步阐释。

30.一种amt试车台架,如图1所示,包括输入轴系、输出轴系、对接架面板5和液压卸力结构,离合器4连接输入轴系和液压卸力系统,液压卸力系统固定连接对接架面板5,对接架面板5通过底座固定在地面上或其他仪器上,对接架面板5上设置有通孔,通孔用于连接离合器4和变速器7。变速器7底部滑动连接有变速器滑轨14,且变速器7上设置有cpca6,cpca6在换挡时,可以使得变速器7传向离合器4的动力切断,离合器4不再向变速器7轴向传导动力。输入轴系和液压卸力结构均滑动安装于输入滑轨13上。

31.输入轴系包括输入电机1和输入轴2。输入电机1用于提供输入动力,模拟发动机传递给变速器7的动力,输入电机1滑动安装于输入滑轨13上,且输入电机1的输出端与输入轴2的一端连接,输入轴2的另一端与液压卸力结构的输入端连接,输入轴2传递输入电机1产生的动力到液压卸力结构。

32.液压卸力结构包括轴承座3和两个涨紧套11。两个涨紧套11的一端分别与轴承座3的壳体连接,两个涨紧套11的另一端设置有液压杆111,两个涨紧套11分别通过液压杆111固定连接在对接架面板5的同一侧,对接架面板5的另一侧安装有两个固定件12,固定件12在测试时压紧变速器7,起固定变速器7的作用,固定件12的个数根据实际情况选择,至少为两个,优选的为两个、三个、五个或八个,本实施例中固定件12采用油压锁止件。离合器4位于对接架面板5和轴承座3之间且离合器4的输入端通过轴承座3与输入轴2的另一端连接,当输入电机1转动时,通过输入轴2带动离合器4转动。两个涨紧套11相对于轴承座3的中心线对称分布,当涨紧套11为多个时,涨紧套11均匀分布在轴承座3的四周且相对于轴承座3的中心线对称分布。离合器4能够通过液压杆111伸缩移动,液压杆111通过管道与液压站16连接,当液压站16关闭时,轴承座3带动离合器4以及输入电机1、输入轴2通过液压杆111沿着涨紧套11滑动;当液压站16开启时,液压套11涨紧,液压杆111无法滑动。

33.输出轴系包括输出轴承座8、输出轴9、输出电机10以及输出滑轨15。输出电机10相对于输入电机1提供阻力,用于模拟上坡或载重的阻力,输出轴9的一端与输出电机10的输出端连接,输出轴9的另一端与输出轴承座8连接,在试车台架运行时,输出轴9的另一端通过输出轴承座8和变速器7的输出轴连接,输出轴9用于向变速器7传递动力,输出轴承座8和输出电机10均与输出滑轨15滑动连接。

34.在试车台架使用时,变速器7的输入轴穿过对接架面板5和离合器4的输出端连接。

35.输入电机1提供输入动力,经过输入轴2、轴承座3和对接架面板5传递至变速器7上;输出电机10经输出轴9、输出轴承座8将阻力传递至变速器7上;轴承座3利用液压杆111在涨紧套11上向变速器7方向滑动,液压站16由关闭转为接通时,液压杆111无法运行。

36.amt的具体测试过程如下:

37.步骤1,离合器4和变速器7均通过各自滑轨向对接架面板5处移动。

38.输入电机1、输入轴2、轴承座3以及涨紧套11在输入滑轨13上向右移动使得离合器4的输出端穿过对接架面板5,同时利用液压杆111移动离合器4,变速器7通过变速器滑轨14向对接架面板5移动,使得离合器4的输出端和变速器7的输入轴连接,此时变速器7与对接架面板5上的油压锁止件相接触,油压锁止件压紧并固定变速器7的壳体。

39.步骤2,液压站16接通液压杆111,涨紧套11上的液压杆111在液压作用下停止移动,使得离合器4不能通过涨紧套11上的液压杆移动。

40.步骤3,输出电机8、输出轴9以及输出电机10向左移动,使得变速器7的输出轴通过输出轴承座8与输出轴9相连,完成变速器7的加载阻力连接。

41.步骤4,输入电机1和输出电机10开始工作,amt测试开始,其中输入电机1提供的动力大于输出电机10提供的动力,输出电机10提供的动力相对于输入电机1提供的动力为阻力。

42.步骤5,换挡测试时,变速器7上的cpca6推动离合器4,使得离合器4无法向变速器7传递相应的动力,使得离合器4受到向左的轴向推力f

推

作用。

43.步骤6,f

推

通过离合器4和轴承座3,将推力传递至输入轴2,输入轴2上具有力f

轴

,f

轴

=f

推

。

44.步骤7,轴承座3和涨紧套11相连,两个涨紧套11的液压杆在液压作用下分别提供一个抵消力f1或f2,抵消力f1或f2的方向和f

轴

的方向相反,涨紧套11上的液压杆在液压作用下提供抵消力f1 f2=f

轴

,离合器4的轴向受力在轴承座3处消解,输入轴2免于冲击受损。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。