1.本实用新型涉及雾化器技术领域,尤其是涉及一种雾化器用玻璃基发热件、雾化芯及雾化器。

背景技术:

2.雾化器是一种通过雾化器将雾化液加热并雾化生成供使用者抽吸的气溶胶设备。雾化器内设置有雾化芯,雾化芯内设置有用于将雾化液加热并雾化的发热件。然而,发热件在对雾化液进行加热雾化时,通常会由于雾化液提供不及时而导致发热件干烧的现象发生。

3.中国专利文献cn202121786461.8公开一种电子雾化装置、雾化器及其雾化组件,包括具有窝蜂状孔隙的多孔基体,所述多孔基体具有雾化面及贯穿多孔基体的气流通道,所述气流通道的内侧壁设置有若干个毛细槽,所述毛细槽延伸至雾化面,所述毛细槽沿气流通道的周向横截面呈多边形或弧形,所述毛细槽在深度方向包括呈弧形设置的第一槽体以及与第一槽体连通的呈矩形设置的第二槽体,使毛细槽沿气流通道的轴向的横截面呈ω形。所述气流通道外环绕有发热件,所述发热件包括若干个环绕部,且若干个环绕部与若干个毛细槽一一对应。使用时,通过毛细槽增加多孔基体的储液量,使在加热发热件时,毛细槽内的雾化液能够快速地补充至发热件处,从而避免供液不足而导致干烧的状况发生。

4.但是,相关技术中的雾化芯以及发热件的结构较为复杂,生产精度较高,增大了生产成本,不利于市场推广。

技术实现要素:

5.为了改善相关技术中雾化芯以及发热件的结构较为复杂,生产精度较高,增大了生产成本的现象,本技术的目的一用于提供一种雾化器用玻璃基发热件。

6.本技术提供的一种雾化器用玻璃基发热件采用如下的技术方案:

7.一种雾化器用玻璃基发热件,包括玻璃基体,所述玻璃基体上开设有用于储存雾化液的储液腔室,所述玻璃基体上开设有若干个用于与储液腔室连通的输液孔,所述玻璃基体的一侧设置有雾化面,所述雾化面与储油腔室连通,所述雾化面上设置有用于将雾化面上的雾化液加热雾化的发热片,所述玻璃基体上设置有用于将发热片固定的固定组件。

8.通过采用上述技术方案,使用时,通过储液腔室以及输液孔的设置,使雾化液能够及时地补充至雾化面处,通过固定组件将发热片固定在玻璃基体上,使发热片能够稳定地在玻璃基体上将雾化液加热雾化,从而产生大量的烟雾,结构较为简单。相较于相关技术中的雾化器以及发热件,本技术通过储液腔室以及输液孔的设置,使雾化液能够及时的流入至雾化面处,避免了因雾化液补充不及时而导致发热片干烧的现象,同时利用固定组件将发热片固定在玻璃基体上,使发热片不易与玻璃基体分离,即发热片能够稳定地在雾化面处将雾化液加热雾化,结构较为简单,生产难度低,降低了生产成本,具有较佳的市场推广前景。

9.优选的,所述发热片包括长条状设置的发热体以及设置于发热体的两端的接触电极,两个所述接触电极呈圆心对称分布,且所述发热体弯曲布置于两个所述接触电极之间。

10.通过采用上述技术方案,长条状设置发热体弯曲布置于两个接触电极之间,增大了发热体与雾化液之间的接触面积,从而提高了发热片的发热效率,进而提高了发热片对雾化液的雾化效率。

11.优选的,所述固定组件的数量为两组,两组固定组件对称设置于发热体的两端,且两组所述固定组件分别用于固定发热体的两端。

12.通过采用上述技术方案,两组固定组件配合将发热体的两端固定在玻璃基体上,使发热片能够稳定地抵紧于雾化面上,从而使发热体能够稳定地在雾化面上对雾化液进行发热,保证了发热体的发热效率。

13.优选的,所述固定组件包括开设于玻璃基体上的安装槽、开设于玻璃基体内的连通槽、设置于连通槽内的固定杆、设置于固定杆上的插接块、设置于接触电极上的固定块、开设于固定块上的插接槽以及用于向插接块提供弹力的弹性件,所述安装槽位于玻璃基体靠近雾化面的一侧,所述连通槽沿玻璃基体的径向方向设置,且所述连通槽与安装槽连通,所述固定杆沿连通槽的长度方向设置,且所述固定杆的一端伸出玻璃基体外,所述插接块位于连通槽内,所述固定块位于接触电极的侧壁,且所述固定块插接配合于安装槽,所述插接槽开设于固定块的侧壁,且当插接槽与连通槽对齐时,插接块能够相对连通槽滑移至插入插接槽内。

14.通过采用上述技术方案,固定发热体时,将固定块插入安装槽内,使安装槽与插接块抵接,带动插接块滑入连通槽内,使插接块对固定块进行让位,从而使固定块能够继续插入安装槽内,此时插接块抵接于固定块的侧壁,当插接槽与定位槽对齐时,插接块在弹性件的作用下插入至插接槽内,对固定块进行限位,使固定块固定在安装槽内,从而使发热体固定在玻璃基体上。

15.优选的,所述弹性件包括套设于固定杆上的弹簧,所述弹簧的一端固定连接于插接块,且所述弹簧的另一端固定连接于连通槽的内壁。

16.通过采用上述技术方案,固定发热体时,将固定块插入安装槽内,当插接槽与连通槽对齐时,此时在弹簧的弹力作用下,带动插接块相对连通槽滑移,使插接块插入至插接槽内,从而将固定块固定在安装槽内,进而实现对发热体的固定,操作较为简便。

17.优选的,所述固定块上设置有环形密封垫圈,所述环形密封垫圈沿固定块的周向方向设置,且所述环形密封垫圈用于抵接安装槽的内壁。

18.通过采用上述技术方案,环形密封垫圈能够对固定块与安装槽之间的缝隙进行封堵,使雾化液不易从固定块与安装槽之间的缝隙流入安装槽内,避免了因雾化液流入安装槽内对固定杆以及弹簧的腐蚀,延长了固定杆以及弹簧的使用寿命。

19.本技术的目的二用于提供一种雾化芯。

20.本技术提供的一种雾化芯采用如下的技术方案:

21.一种雾化芯,包括雾化芯本体、开设于雾化芯本体内的储液室以及设置于雾化芯本体内的雾化器用玻璃基发热件,所述玻璃基发热件为所述的一种雾化器用玻璃发热件。

22.通过采用上述技术方案,使用时,通过将本技术提出的玻璃基发热件安装至雾化芯内,使雾化芯的对雾化液的雾化效果更佳,不易出现干烧的情况,且对发热体的更换较为

简便,结构较为简单,生产成本较低。

23.本技术的目的二用于提供一种雾化芯。

24.本技术提供的一种雾化器采用如下的技术方案:

25.一种雾化器,包括壳体、设置于壳体内的雾化芯以及与雾化芯连接并向雾化芯供电的电池杆,所述雾化芯为所述的雾化芯

26.通过采用上述技术方案,使用时,通过将本技术提出的雾化芯安装至壳体内,并通过设置于壳体内的电池杆对雾化芯供电,使雾化芯能够对稳定地对发热体进行通电加热,从而使发热体能够稳定地对雾化液进行发热雾化,提高了雾化效率,且雾化效果较佳,结构简单,降低了生产成本,较为经济环保。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.本技术通过储液腔室以及输液孔的设置,使雾化液能够及时的流入至雾化面处,避免了因雾化液补充不及时而导致发热片干烧的现象,同时利用固定组件将发热片固定在玻璃基体上,使发热片不易与玻璃基体分离,即发热片能够稳定地在雾化面处将雾化液加热雾化,结构较为简单,生产难度低,降低了生产成本,具有较佳的市场推广前景;

29.2.本技术在对发热体进行固定时,通过将固定块插入安装槽内,使固定块与插接块抵接,带动插接块朝连通槽内滑移,使插接块对固定块进行让位,从而使固定块能够继续插入安装槽内,当插接槽与连通槽对齐时,插接块在弹簧的弹力作用下插入插接槽内,从而将固定块固定在安装槽内,实现对发热体的固定,进而使发热体能够稳定地在雾化面上对雾化液进行加热雾化,操作较为简便。

附图说明

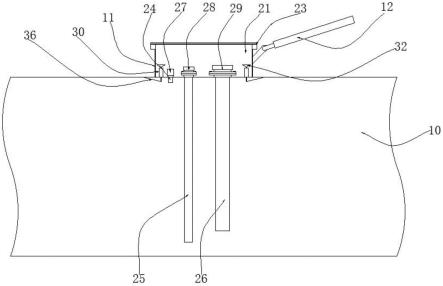

30.图1是本实施例一的整体结构示意图;

31.图2是本实施例一的局部剖视图;

32.图3是图2中a部分的放大图;

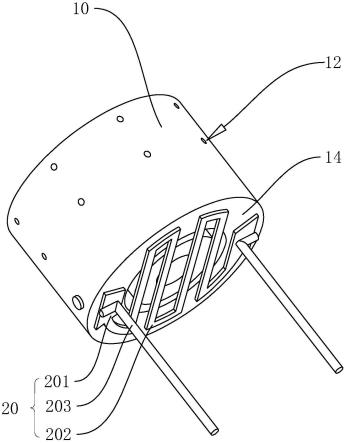

33.图4是本实施例二的整体结构示意图;

34.图5是本实施例二的局部剖视图;

35.图6是本实施例三的整体结构示意图;

36.图7是本实施例三的局部剖视图。

37.附图标记说明:10、玻璃基体;11、储液腔室;12、输液孔;13、通气孔;14、雾化面;20、发热片;201、抵接电极;202、发热体;203、连接导线;30、安装槽;31、连通槽;32、固定杆;33、插接块;34、固定块;35、插接槽;36、拉块;37、弹簧;38、环形密封垫圈;40、雾化芯本体;41、储液室;42、通孔;43、第一密封圈;44、第二密封圈;50、壳体;51、电池杆。

具体实施方式

38.以下结合附图1-7对本技术作进一步详细说明。

39.实施例一:

40.一种雾化器用玻璃发热件,参照图1和图2,包括玻璃基体10,玻璃基体10呈圆柱体状设置,玻璃基体10内开设有用于储存雾化液的储液腔室11,玻璃基体10的表面开设有若干个用于与储液腔室11连通的输液孔12,若干个输液孔12均匀分布于玻璃基体10的侧壁。

玻璃基体10上还开设有通气孔13,通气孔13贯穿玻璃基体10的上下两侧。

41.参照图1和图2,玻璃基体10的一侧设置有雾化面14,雾化面14上开设有若干个微孔,从而使雾化面14与储油腔室连通。雾化面14上设置有用于将雾化面14上的雾化液加热雾化的发热片20。发热片20包括呈长条状设置的发热体202以及设置于发热体202两端的接触电极,两个接触电极呈圆心对称分布,且发热体202弯曲布置于两个接触电极之间。两个接触电极上均设置有连接导线203,通过将两根连接导线203通电,从而实现将发热体202加热,进而实现将雾化面14上的雾化液加热雾化。

42.参照图2和图3,玻璃基体10上设置有用于将发热片20固定的固定组件。本实施例中,固定组件的数量为两组,两组固定组件对称设置于发热体202的两端,且两组固定组件分别用于固定发热体202的两端。

43.具体的,参照图2和图3,固定组件包括开设于玻璃基体10上的安装槽30、开设于玻璃基体10内的连通槽31、设置于连通槽31内的固定杆32、设置于固定杆32上的插接块33、设置于接触电极上的固定块34、开设于固定块34上的插接槽35以及用于向插接块33提供弹力的弹性件。其中,安装槽30位于玻璃基体10靠近雾化面14的一侧,连通槽31沿玻璃基体10的径向方向设置,且连通槽31与安装槽30连通,固定杆32沿连通槽31的长度方向设置,且固定杆32的一端经连通槽31伸出玻璃基体10外。插接块33位于连通槽31内,且插接块33能够相对连通槽31滑移。插接块33伸出连通槽31的一侧设置有倾斜向下的导向面,插接块33上开设有用于与固定杆32插接配合的让位槽,让位槽位于插接块33背离导向面的一侧。固定块34固定安装于接触电极背离连接导线203的一侧,且固定块34插接配合于安装槽30,插接槽35开设于固定块34的侧壁,且当插接槽35与连通槽31对齐时,插接块33能够相对连通槽31滑移至插入插接槽35内。此外,固定杆32上还设置有拉块36,拉块36位于固定杆32伸出玻璃基体10的一端。

44.参照图2和图3,弹性件包括绕设于固定杆32外的弹簧37,弹簧37的一端固定连接于插接块33,弹簧37的另一端固定连接于连通槽31的内壁。

45.为防止雾化面14上的雾化液流入安装槽30内,固定块34的侧壁开设有环形凹槽,环形凹槽沿固定块34的周向方向设置,环形凹槽内固定安装有环形密封垫圈38,环形密封垫圈38沿环形凹槽的周向方向设置,且环形密封垫圈38用于抵接于安装槽30的槽口处,以实现对固定块34与安装槽30之间的缝隙的封堵,从而使雾化面14上的雾化液不易流入安装槽30内。

46.本实施例一的实施原理为:雾化液经输液孔12流入储液腔室11内,并经雾化面14上的微孔流入至雾化面14背离玻璃基体10的一侧,此时通过将连接导线203通电,使电流经接触电极后将发热体202加热,从而使发热体202能够将雾化面14上的雾化液加热雾化。利用储液腔室11和输液孔12以及雾化面14之间的配合,使雾化液能够快速地补充至发热体202处,从而避免了因雾化液供应不及时而导致干烧的状况发生。

47.而当需要更换发热体202时,通过拉动拉块36,使固定杆32在连通槽31内移动,从而使插接块33滑入连通槽31内,使插接块33与插接槽35分离,进而实现对固定块34的解锁,此时将固定块34拔出安装槽30外即可实现固定块34与安装槽30的分离,以便将发热体202进行更换。操作较为简便,且更换发热体202后,通过将固定块34插入安装槽30内,使固定块34抵接于插接块33,在导向面的作用下,带动插接块33朝连接槽内移动,实现对固定块34的

让位,从而使固定块34能够继续插入安装槽30内。当插接槽35与连通槽31对齐时,插接块33在弹簧37得到作用下插入插接槽35内,从而实现对固定块34的锁定,使固定块34固定在安装槽30内,进而实现将发热体202固定在玻璃基体10上。

48.实施例二:

49.本实施例公开的一种雾化芯,参照图4和图5,包括雾化芯本体40、开设于雾化芯本体40内的储液室41以及设置于雾化芯本体40内的发热件。其中,雾化芯本体40的内部呈中空设置,雾化芯本体40的侧壁开设有若干个与储液室41连通的通孔42,发热件设置于储液室41内,且发热件为实施例一所述的雾化器用玻璃基发热件。

50.雾化芯本体40上还设置有第一密封圈43和第二密封圈44,所述第一密封圈43和第二密封圈44分别位于雾化芯本体40的上下两侧。

51.实施例三:

52.本实施例公开一种雾化器,参照图6和图7,雾化器包括壳体50、设置于壳体50内的雾化芯以及与雾化芯连接并向雾化芯供电的电池杆51。其中,壳体50呈长杆状设置,且壳体50的内部中空,雾化芯为实施例二所述的雾化芯。电池杆51固定设置于壳体50内,且电池杆51的正负极分别与连接导线203电性连接,从而通过连接导线203将电流传输至两个抵接电极201上,进而实现将发热片20加热并对雾化液进行加热雾化。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。