1.本发明属于风电滑动轴加工技术领域,具体涉及一种风电滑动轴激光熔覆工艺。

背景技术:

2.激光熔覆技术是通过高能密度的激光束使金属粉末熔融于基材表面,并在基层表面形成与其为冶金结合的添料熔覆层。可显著改善基体材料表面的耐磨、耐蚀、耐热、抗氧化及电气特性等,从而达到表面改性或修复的目的,满足了对材料表面特定性能的要求。

3.目前,滑动轴承通常采用铜合金整体铸造或离心铸造。其中,铜合金整体铸造即轴承全部采用铜合金材料,其使得铜合金用量大、加工余量多、制造成本高。而采用离心铸造是将液体铜合金注入高速旋转的铸型内,使金属液做离心运动在基体上铸造一层铜合金的技术,该方式铜合金的接合力差,铸造工艺晶粒粗大,无法满足滑动轴承耐磨、耐腐蚀的性能要求。

技术实现要素:

4.针对上述不足,本发明的目的是提供一种风电滑动轴激光熔覆工艺。

5.本发明提供了如下的技术方案:

6.一种风电滑动轴激光熔覆工艺,包括以下步骤:

7.s1、去除工件表面缺陷;

8.s2、清洁工件,遮挡工件非加工处;

9.s3、根据工艺需求编写熔覆轨迹程序;

10.s4、设置工艺参数,令激光熔覆机构按照熔覆轨迹程序进行激光熔覆;

11.s5、完成激光熔覆后,去除遮挡,将工件加工成成品尺寸。

12.s4中,激光熔覆机构的激光器为波长为900-1100nm的光纤传输半导体激光器,激光焦点光斑为φ2.0mm。

13.s4中,激光熔覆机构的送粉嘴工作距离≥32mm,粉焦直径≤2.1mm。

14.所述送粉嘴包括设有中心保护气及光路空间的本体,本体上设有中心保护气进口、外围环形保护气进口以及至少一个送粉口;

15.本体外围套装有外围环形保护气气罩,外围环形保护气气罩与本体间形成外围环形保护气内腔;

16.所述中心保护气进口通过本体设有的中心保护气通道与中心保护气及光路空间贯通连接;

17.所述外围环形保护气进口与外围环形保护气内腔贯通连接;

18.所述本体还设有与送粉口贯通连接的粉料通道,粉料通道的出口位于中心保护气及光路空间出口与外围环形保护气内腔出口之间。

19.所述外围环形保护气气罩上安装有挡光板。

20.所述本体内还设有用于冷却本体的冷却机构;

21.所述冷却机构包括冷却液通道,冷却液通道两端分别设有冷却液进口和冷却液出口。

22.所述外围环形保护气内腔内设有均流组件,均流组件用于令外围环形保护气进口进入的气体均匀地从外围环形保护气内腔的出口流出;

23.外围环形保护气进口通过本体设有的外围环形保护气通道与外围环形保护气内腔贯通连接;

24.所述均流组件包括与本体固接的均流环;均流环设有与外围环形保护气通道贯通连接的环形槽;环形槽的槽底均布有通孔。

25.激光熔覆工艺参数为:激光功率为5500-6000w,送粉量为40-50g/min,送粉气和保护气均为氩气,送粉气流量为4-6l/min,中心保护气流量为12-18l/min,外围环形保护气流量为5-8l/min,熔覆线速度为10-15m/min,偏移量为1.0-1.5mm,实现单层厚度为0.8-1.2mm。

26.s4中,使用的锡青铜合金粉为cusn12ni2,其中,各组分质量百分比为sn11.50-12.20%、ni1.80-2.10%、p0.04-0.05%、fe0.003-0.007%、pb0.003-0.006%、si0.002-0.003%、zn0.0015-0.0025%、o0.01-0.02%、c0.004-0.005%、sb<0.001、al<0.001%,其余为cu。

27.粉末粒度15-53μm。

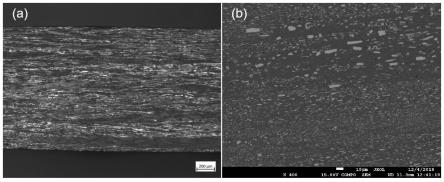

28.本发明的有益效果是:本发明涉及一种风电滑动轴激光熔覆锡青铜合金修复工艺,通过采用红外半导体激光熔覆的方法,实现了风电行业滑动轴的激光熔覆铜合金熔覆及修复再制造,熔覆层无裂纹、气孔、沙眼等缺陷,替代了铜制衬套的工艺方法,将铜制衬套与行星齿轮轴颈合二为一,同时解决了锡青铜熔覆气孔率高、结合度低的难题,实现了滑动轴的旧品修复或者缺陷品修复再利用。由于激光熔覆熔覆涂层与母材之间为冶金结合,同时由于激光熔覆具有粉末利用率高的特点,可大大节约粉末用量。采用激光熔覆的工艺解决了铜合金整体铸造材料成本高、离心铸造结合强度差的问题,提高了产品质量同时也大大节约了成本。同时,由于采用激光熔覆可以实现旧品的修复,则可以实现旧品再制造,也避免了材料废弃,实现重复利用。

附图说明

29.图1是本技术结构示意图;

30.图2是本技术外围环形保护气气罩安装示意图;

31.图3是本技术均流环安装示意图;

32.图4是本技术去除均流环后示意图;

33.图5是本技术中心保护气及光路空间示意图;

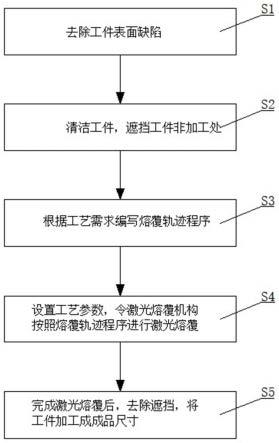

34.图6是本技术冷却液通道示意图;

35.图7是本技术均流环结构示意图;

36.图8是本技术工艺流程图。

37.图中标记为:本体101、中心保护气及光路空间102、送粉口103、冷却液进口104、冷却液出口105、中心保护气进口106、中心保护气通道107、外围环形保护气进口108、粉料通道109、外围环形保护气通道110、冷却液通道111、外围环形保护气气罩201、外围环形保护

气内腔202、均流环203、通孔204。

具体实施方式

38.实施例一

39.如图8所示,一种风电滑动轴激光熔覆工艺,包括以下步骤:

40.s1、去除工件表面缺陷;通过对工件进行机加工,如车削等,去除疲劳层、缺陷层、氧化层或原有熔覆层,获得自身无缺陷的基体。再将基体表面车掉0.2mm,确保去除原有熔覆层与基体的结合层。

41.s2、清洁工件,遮挡工件非加工处;进行激光熔覆前道处理时,将工件放置到四轴激光熔覆机床上,再夹持固定好,然后再清洁工件表面油污及粉尘,可以使用酒精或丙酮进行清洁,确保表面干净无污染。采用紫铜板将油孔面、油槽进行遮挡,紫铜板厚度为1.5mm,形状与油孔面一直,各边比油孔面小1.6mm。

42.s3、根据工艺需求编写熔覆轨迹程序。根据修复面积、线速度、偏移量等参数,通过四轴机床系统将所需求的熔覆轨迹预先编程,将程序输入运动系统中。

43.s4、设置工艺参数,令激光熔覆机构按照熔覆轨迹程序进行激光熔覆。

44.激光熔覆机构的激光器为波长为900-1100nm的光纤传输半导体激光器,激光焦点光斑为φ2.0mm。激光熔覆机构的送粉嘴工作距离≥32mm,粉焦直径≤2.1mm。令激光熔覆机构的送粉嘴工作距离大,可以有效防止反光飞溅堵粉。

45.进行激光熔覆时,工件匀速旋转,其表面线速度为12.0m/min,熔覆头送粉嘴距离工件32mm,以1.0mm的平移速度沿工件轴心线平行匀速平移。

46.使用的锡青铜合金粉为cusn12ni2,其中,各组分质量百分比为sn11.50-12.20%、ni1.80-2.10%、p0.04-0.05%、fe0.003-0.007%、pb0.003-0.006%、si0.002-0.003%、zn0.0015-0.0025%、o0.01-0.02%、c0.004-0.005%、sb<0.001、al<0.001%,其余为cu,粉末粒度15-53μm。

47.在本实施例中,各组分质量百分比为sn11.60%、ni1.97%、p0.04%、fe0.007%、pb0.0052%、si0.0025%、zn0.002%、o0.016%、c0.0047%、sb<0.001、al<0.001%,其余为cu。

48.激光熔覆工艺参数为:激光功率为5500-6000w,送粉量为40-50g/min,送粉气和保护气均为氩气,送粉气流量为4-6l/min,中心保护气流量为12-18l/min,外围环形保护气流量为5-8l/min,熔覆线速度为10-15m/min,偏移量为1.0-1.5mm,实现单层厚度为0.8-1.2mm。

49.激光熔覆过程中,起始第一圈采用的功率约为设置功率的70%,从而防止第一圈过熔。具体地,当激光功率5800w时,第一圈功率为4000w,第一圈结束后将功率设置为5800w。送粉量为48g/min,送粉气和保护气均为氩气,送粉气流量6l/min,中心保护气流量12l/min,外围环形保护气流量8l/min,设置好以上参数后,由激光熔覆机床数控系统进行熔覆控制,进行熔覆加工。通过上述设置,可实现熔覆层无裂纹、气孔、沙眼等缺陷,高结合强度,满足不同熔覆厚度和效率的要求,剪切法检测熔覆层结合强度≥250mpa。

50.s5、完成激光熔覆后,去除遮挡,将工件加工成成品尺寸。完成激光熔覆后,拆卸用于保护油孔面、油槽的紫铜板,按成品图纸进行机加工,如车削等,恢复成品尺寸。

51.实施例二

52.进一步地,如图1-6所示,在本实施例中,送粉嘴包括设有中心保护气及光路空间102的本体101,本体101上设有中心保护气进口106、外围环形保护气进口108以及至少一个送粉口103。在本实施例中,送粉口103有三个,三个送粉口103呈环形均匀排布。

53.本体101外围套装有外围环形保护气气罩201,外围环形保护气气罩201与本体101间形成外围环形保护气内腔202。中心保护气进口106通过本体101设有的中心保护气通道107与中心保护气及光路空间102贯通连接。外围环形保护气进口108与外围环形保护气内腔202贯通连接。本体101还设有与送粉口103贯通连接的粉料通道109,粉料通道109的出口位于中心保护气及光路空间102出口与外围环形保护气内腔202出口之间。

54.送粉嘴采用环形中心保护气,同时送粉嘴采用环形外围氩气保护,即在送粉嘴的外圆再加上一道环形保护气,与中心保护气形成内外层对熔池的隔离保护,通过氩气效保护熔池接触空气导致的氧化,从而降低氧化皮形成的气孔缺陷。同时,双层保护气有效地压制飞溅和烟尘,大大降低了送粉嘴末端因反光飞溅堵粉的概率。

55.实施例三

56.进一步地,在本实施例中,外围环形保护气气罩201上安装有挡光板。通过安装挡光板,可以防止高功率时铜合金易反光对加工造成影响。

57.实施例四

58.进一步地,如图1、6所示,在本实施例中,本体101内还设有用于冷却本体的冷却机构。具体地,冷却机构包括冷却液通道111,冷却液通道111两端分别设有冷却液进口104和冷却液出口105。本实施例中,冷却机构有两组。通过令冷却液通道111尽可能接近出粉孔末端,可以有效防止反光过热烧蚀送粉嘴。

59.实施例五

60.进一步地,如图3-4、6-7所示,本实施例的外围环形保护气内腔202内设有均流组件,均流组件用于令外围环形保护气进口108进入的气体均匀地从外围环形保护气内腔202的出口流出。

61.具体地,外围环形保护气进口108通过本体101设有的外围环形保护气通道110与外围环形保护气内腔202贯通连接。均流组件包括与本体101固定连接的均流环203。均流环203设有与外围环形保护气通道110贯通连接的环形槽。环形槽的槽底均布有通孔204。

62.在本实施例中,环形槽的截面呈u形。为了避免气流泄露,在均流环203与本体101间安装有密封圈。

63.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。