1.本发明涉及一种脆性板加工装置以及脆性板加工方法,针对用于汽车、液晶电视等的液晶面板、太阳能电池、家具以及建筑等的脆性板,例如,对矩形形状的脆性板的外周缘进行磨削或研磨,或者进行磨削和研磨(以下称为加工)。

背景技术:

2.目前,例如,玻璃板的磨削装置例如通过电动马达的工作来使磨削轮旋转并使其与玻璃板的周缘抵接,从而对该玻璃板进行磨削。现有技术文献专利文献

3.专利文献1:日本特开2010-58265号公报

技术实现要素:

发明所要解决的技术问题

4.在上述专利文献1公开的玻璃板的磨削装置中,作为更换磨削轮时等将玻璃磨削位置与磨削轮位置对准的方法,采取了一种方法,即,在制作磨削轮时,手动对从磨削轮安装面到磨削轮槽的基准位置的尺寸进行校准,但在该方法的情况下,有时,在加工玻璃板时,加工形状会略微发生偏差,为此,对第一次的玻璃板的加工形状进行观察并对磨削轮位置进行再次调整,但是,相对于玻璃板进行磨削轮的位置对准花费时间,整体而言,玻璃板的加工效率变差。

5.鉴于上述这些点,本发明的目的在于提供一种脆性板加工装置以及脆性板加工方法,在通过手工作业进行的脆性板与加工轮槽的位置对准不需要进行多次试验的情况下,在加工脆性板前自动地测定加工轮的位置偏差量,根据所述位置偏差量来自动地修正所述加工轮的位置偏差,使所述加工轮的位置偏差被修正的所述加工轮进行脆性板的外周缘的加工,因此,能够减少更换加工轮后通过手动的方式进行的加工轮相对于脆性板的位置对准所花费的工夫和时间,整体上脆性板的加工效率较高。

6.本发明的另一目的在于提供一种脆性板加工装置以及脆性板加工方法,在加工脆性板前自动地测定加工轮的位置偏差量,根据所述位置偏差量来自动地修正所述加工轮的位置偏差,交替且多次重复地进行这些测定和修正,由此,自动且更高精度地修正所述加工轮的位置偏差,使所述加工轮的位置偏差被修正的所述加工轮进行脆性板的外周缘的加工,因此,能够减少更换所述加工轮后通过手动的方式进行的加工轮相对于脆性板的位置对准所花费的工夫和时间,整体上脆性板的加工效率较高。解决技术问题所采用的技术方案

7.作为用于解决上述技术问题的本发明的第一特征,提供了一种脆性板加工装置,所述脆性板加工装置包括:工作台,所述工作台保持脆性板;加工头,所述加工头具有加工轮,所述加工轮对保持于所述工作台的所述脆性板的外周缘进行加工;测定工序,对所述加

工轮相对于所述脆性板在轴心方向上的位置偏差量进行测定;控制部,所述控制部根据所述测定部测定出的所述加工轮的轴心方向上的位置偏差量来修正该加工轮的轴心方向上的位置偏差,并且使所述位置偏差被修正的加工轮进行所述脆性板的外周缘的加工。

8.作为具有第一特征的本发明的脆性板的加工装置的一例,所述测定部包括:安装板;移动座,所述移动座以在与所述加工轮的轴心正交的第一方向上相对于所述安装板自由地相对移动的方式设置;移动机构,所述移动机构使所述移动座在所述第一方向上移动;以及旋转机构,所述旋转机构设置于所述移动座且具有包括顶端部的轴构件,所述测定部使所述轴构件向围绕其轴线的第一围绕方向旋转而使所述顶端部与所述加工轮的所述加工面接触,对所述顶端部向第一围绕方向旋转而与所述加工轮的所述加工面接触的第一位置进行测定,使所述轴构件向与所述第一围绕方向相反的方向即第二围绕方向旋转而使所述顶端部与所述加工轮的所述加工面接触,对所述顶端部向第二围绕方向旋转而与所述加工轮的所述加工面接触的第二位置进行测定,所述控制部算出从规定的加工基准位置到所述第一位置的所述加工轮的轴心方向上的第一距离,算出从所述规定的加工基准位置到所述第二位置的所述加工轮的轴心方向上的第二距离,根据所述第一距离以及所述第二距离算出所述加工轮的轴心方向上的位置偏差量,根据所述加工轮的轴心方向上的位置偏差量来修正所述加工轮的轴心方向上的位置偏差,使所述位置偏差被修正的加工轮进行所述脆性板的外周缘的加工。

9.作为具有第一特征的本发明的脆性板加工装置的另一例,脆性板加工装置交替且多次重复地进行所述测定部对第一位置和第二位置的测定以及所述控制部对所述加工轮的轴心方向上的位置偏差的修正,使所述位置偏差被多次修正的加工轮进行所述脆性板的外周缘的加工。

10.作为具有第一特征的本发明的脆性板加工装置的另一例,所述旋转机构是控制转矩的伺服马达。

11.作为具有第一特征的本发明的脆性板加工装置的另一例,所述测定部包括:安装板;移动座,所述移动座以在与所述加工轮的轴心正交的第一方向上相对于所述安装板自由地相对移动的方式设置;移动机构,所述移动机构使所述移动座在所述第一方向上移动;以及激光测定机构,所述激光测定机构设置于所述移动座,并且将激光照射至所述加工轮的加工面,对加工面进行测定,所述控制部根据激光测定机构测定出的测定值来算出所述加工轮的轴心方向上的相对于规定的加工基准位置的位置偏差量,根据所述加工轮的轴心方向上的相对于规定的加工基准位置的位置偏差量来修正所述加工轮的轴心方向上的位置偏差,使所述位置偏差被修正的加工轮进行所述脆性板的外周缘的加工。

12.作为具有第一特征的本发明的脆性板加工装置的另一例,在所述激光测定机构将激光照射至所述加工轮的加工面的状态下,通过所述加工轮和所述激光测定机构中的至少一者从该加工轮的轴心方向的一侧向另一侧移动,所述激光测定机构对所述加工轮的加工面进行测定,所述控制部根据所述激光测定机构测定出的所述第一方向上的所述激光测定机构到所述加工轮的加工面的距离达到最大的位置以及规定的加工基准位置,算出所述加工轮的轴心方向上的位置偏差量,根据所述加工轮的轴心方向上的位置偏差量来修正所述加

工轮的轴心方向上的位置偏差,使所述位置偏差被修正的加工轮进行所述脆性板的外周缘的加工。

13.作为具有第一特征的本发明的脆性板加工装置的另一例,所述激光测定机构将激光照射至所述加工轮的轴心方向上的加工面的规定区域或整个区域,对加工轮的加工面进行测定,所述控制部根据所述激光测定机构测定出的所述第一方向上的所述激光测定机构到所述加工轮的加工面的距离达到最大的位置以及规定的加工基准位置,算出所述加工轮的轴心方向上的位置偏差量,根据所述加工轮的轴心方向上的位置偏差量来修正所述加工轮的轴心方向上的位置偏差,使所述位置偏差被修正的加工轮进行所述脆性板的外周缘的加工。

14.作为用于解决上述技术问题的本发明的第二特征,提供了一种脆性板加工方法,所述脆性板加工方法使用了脆性板加工装置,所述脆性板加工装置包括:工作台,所述工作台保持脆性板;加工头,所述加工头具有加工轮,所述加工轮对保持于所述工作台的所述脆性板的外周缘进行加工;测定部,所述测定部对所述加工轮相对于所述脆性板在轴心方向上的位置偏差量进行测定;以及控制部,所述控制部根据所述测定部测定出的所述加工轮的轴心方向上的位置偏差量来修正该加工轮的轴心方向上的位置偏差,并且使所述位置偏差被修正的加工轮进行所述脆性板的外周缘的加工,脆性板加工方法包括:测定工序,对所述加工轮相对于所述脆性板在轴心方向上的位置偏差量进行测定;修正工序,根据所述测定工序中测定出的所述位置偏差量来修正所述加工轮的轴心方向上的位置偏差;以及加工工序,使经过所述修正工序后的所述位置偏差被修正的加工轮进行所述脆性板的外周缘的加工。

15.作为用于解决上述技术问题的本发明的第三特征,提供了一种脆性板加工方法,所述脆性板加工方法使用了脆性板加工装置,所述脆性板加工装置包括:工作台,所述工作台保持脆性板;加工头,所述加工头具有加工轮,所述加工轮对保持于所述工作台的所述脆性板的外周缘进行加工;测定部,所述测定部对所述加工轮相对于所述脆性板在轴心方向上的位置偏差量进行测定;以及控制部,所述控制部根据所述测定部测定出的所述加工轮的轴心方向上的位置偏差量来修正该加工轮的轴心方向上的位置偏差,并且使所述位置偏差被修正的加工轮进行所述脆性板的外周缘的加工,所述测定部包括:安装板;移动座,所述移动座以在与所述加工轮的轴心正交的第一方向上相对于所述安装板自由地相对移动的方式设置;移动机构,所述移动机构使所述移动座在所述第一方向上移动;以及旋转机构,所述旋转机构设置于所述移动座且具有包括顶端部的轴构件,脆性板加工方法包括:位置对准工序,将所述轴构件校准至规定位置;第一测定工序,使所述轴构件向绕其轴线的第一围绕方向旋转而使所述顶端部与所述加工轮的所述加工面接触,对所述顶端部接触到的所述加工轮的所述加工面上的第一位置进行测定;

第二测定工序,使所述轴构件向与所述第一围绕方向相反的方向即第二围绕方向旋转而使所述顶端部与所述加工轮的所述加工面接触,对所述顶端部接触到的所述加工轮的所述加工面上的第二位置进行测定;算出工序,算出从规定的加工基准位置到所述第一位置的所述加工轮的轴心方向上的第一距离,算出从所述规定的加工基准位置到所述第二位置的所述加工轮的轴心方向上的第二距离,根据所述第一距离以及所述第二距离来算出所述加工轮的轴心方向上的位置偏差量;修正工序,根据所述加工轮的轴心方向上的位置偏差量来修正所述加工轮的轴心方向上的位置偏差;以及加工工序,使经过所述修正工序后的所述位置偏差被修正的所述加工轮进行脆性板的外周缘的加工。

16.作为具有第三特征的本发明的脆性板加工装置的一例,在脆性板加工方法中,多次重复地进行所述第一测定工序、所述第二测定工序、所述算出工序以及所述修正工序,使所述位置偏差被多次修正的加工轮进行所述脆性板的外周缘的加工。

17.作为用于解决上述技术问题的本发明的第四特征,提供了一种脆性板加工方法,所述脆性板加工方法使用了脆性板加工装置,所述脆性板加工装置包括:工作台,所述工作台保持脆性板;加工头,所述加工头具有加工轮,所述加工轮对保持于所述工作台的所述脆性板的外周缘进行加工;测定部,所述测定部对所述加工轮相对于所述脆性板在轴心方向上的位置偏差量进行测定;以及控制部,所述控制部根据所述测定部测定出的所述加工轮的轴心方向上的位置偏差量来修正该加工轮的轴心方向上的位置偏差,并且使所述位置偏差被修正的加工轮进行所述脆性板的外周缘的加工,所述测定部包括:安装板;移动座,所述移动座以在与所述加工轮的轴心正交的第一方向上相对于所述安装板自由地相对移动的方式设置;移动机构,所述移动机构使所述移动座在所述第一方向上移动;以及激光测定机构,所述激光测定机构设置于所述移动座,并且将激光照射至所述加工轮的加工面,对加工面进行测定,脆性板加工方法包括:位置对准工序,将所述激光测定机构校准至规定位置;测定工序,将激光测定机构的激光照射至所述加工轮的加工面,对所述加工轮的加工面进行测定;算出工序,根据激光测定机构测定出的测定值来算出所述加工轮的轴心方向上的位置偏差量;修正工序,根据所述加工轮的轴心方向上的位置偏差量来修正所述加工轮的轴心方向上的位置偏差;以及加工工序,使经过修正工序后的所述位置偏差被修正的所述加工轮进行脆性板的外周缘的加工。

18.作为具有第四特征的本发明的脆性板加工装置的一例,在所述测定工序中,在所述激光测定机构将激光照射至所述加工轮的加工面的状态下,通过所述加工轮和所述激光测定机构中的至少一者从该加工轮的轴心方向的一侧向另一侧移动,对所述加工轮的加工面进行测定,

在所述算出工序中,根据所述激光测定机构测定出的所述第一方向上的所述激光测定机构到所述加工轮的加工面的距离达到最大的位置以及规定的加工基准位置,算出所述加工轮的轴心方向上的位置偏差量。

19.作为具有第四特征的本发明的脆性板加工装置的另一例,在所述测定工序中,利用所述激光测定机构将激光照射至所述加工轮的轴心方向上的加工面的规定区域或整个区域,对加工轮的加工面进行测定,在所述算出工序中,根据所述激光测定机构测定出的所述第一方向上的所述激光测定机构到所述加工轮的加工面的距离达到最大的位置以及规定的加工基准位置,算出所述加工轮的轴心方向上的位置偏差量。发明效果

20.根据具有第一特征的脆性板加工装置,能够提供一种脆性板加工装置,所述测定部对所述加工轮相对于所述脆性板在轴心方向上的位置偏差量进行测定,所述控制部根据所述测定部测定出的所述加工轮的轴心方向上的位置偏差量来修正该加工轮的轴心方向上的位置偏差,使所述位置偏差被修正的加工轮进行所述脆性板的外周缘的加工,因此,在通过手工作业进行的脆性板与加工轮槽的位置对准不需要进行多次试验的情况下,能够减少更换加工轮后通过手动的方式进行的加工轮相对于脆性板的位置对准所花费的工夫和时间,整体上脆性板的加工效率较高。

21.根据具有第一特征的一脆性板加工装置,能够提供一种脆性板加工装置,所述控制部算出从规定的加工基准位置到所述第一位置的所述加工轮的轴心方向上的第一距离,算出从所述规定的加工基准位置到所述第二位置的所述加工轮的轴心方向上的第二距离,根据所述第一距离以及所述第二距离算出所述加工轮的轴心方向上的位置偏差量,根据所述加工轮的轴心方向上的位置偏差量来修正所述加工轮的轴心方向上的位置偏差,使所述位置偏差被修正的加工轮进行所述脆性板的外周缘的加工,因此,在通过手工作业进行的脆性板与加工轮槽的位置对准不需要进行多次试验的情况下,能够减少更换加工轮后通过手动的方式进行的加工轮相对于脆性板的位置对准所花费的工夫和时间,整体上脆性板的加工效率较高。

22.根据具有第一特征的另一脆性板加工装置,能够提供一种脆性板加工装置,通过交替且多次重复地进行所述测定部对第一位置和第二位置的测定以及所述控制部对所述加工轮的轴心方向上的位置偏差的修正,自动且更高精度地修正所述加工轮的位置偏差,使所述加工轮的位置偏差被修正的所述加工轮进行脆性板的外周缘的加工,因此,能够减少更换所述加工轮后通过手动的方式进行的加工轮相对于脆性板的位置对准所花费的工夫和时间,整体上脆性板的加工效率较高。

23.根据具有第一特征的另一脆性板加工装置,由于旋转机构是控制转矩的伺服马达,因此,在所述轴构件的所述顶端部与加工面接触的位置处,能够控制并可靠地停止旋转机构的旋转(角度),此外,能够更精确地测定所述加工轮的位置偏差量,能够高精度地修正所述加工轮的位置偏差。

24.根据具有第一特征的另一脆性板加工装置,能够提供一种脆性板加工装置,所述控制部根据激光测定机构测定出的测定值来算出所述加工轮的轴心方向上的相对于规定的加工基准位置的位置偏差量,根据所述加工轮的轴心方向上的相对于规定的加工基准位

置的位置偏差量来修正所述加工轮的轴心方向上的位置偏差,使所述位置偏差被修正的加工轮进行所述脆性板的外周缘的加工,因此,在通过手工作业进行的脆性板与加工轮槽的位置对准不需要进行多次试验的情况下,能够减少更换加工轮后通过手动的方式进行的加工轮相对于脆性板的位置对准所花费的工夫和时间,整体上脆性板的加工效率较高。

25.根据具有第一特征的另一脆性板加工装置,在所述激光测定机构将激光照射至所述加工轮的加工面的状态下,通过所述加工轮和所述激光测定机构中的至少一者从该加工轮的轴心方向的一侧向另一侧移动,所述激光测定机构对所述加工轮的加工面进行测定,所述控制部根据所述激光测定机构测定出的所述第一方向上的所述激光测定机构到所述加工轮的加工面的距离达到最大的位置以及规定的加工基准位置,算出所述加工轮的轴心方向上的位置偏差量,根据所述加工轮的轴心方向上的位置偏差量来修正所述加工轮的轴心方向上的位置偏差,使所述位置偏差被修正的加工轮进行所述脆性板的外周缘的加工,因此,在通过手工作业进行的脆性板与加工轮槽的位置对准不需要进行多次试验的情况下,能够减少更换加工轮后通过手动的方式进行的加工轮相对于脆性板的位置对准所花费的工夫和时间,整体上脆性板的加工效率较高。

26.根据具有第一特征的另一脆性板加工装置,能够提供一种脆性板加工装置,所述激光测定机构将激光照射至所述加工轮的轴心方向上的加工面的规定区域或整个区域,对加工轮的加工面进行测定,所述控制部根据所述激光测定机构测定出的所述第一方向上的所述激光测定机构到所述加工轮的加工面的距离达到最大的位置以及规定的加工基准位置,算出所述加工轮的轴心方向上的位置偏差量,根据所述加工轮的轴心方向上的位置偏差量来修正所述加工轮的轴心方向上的位置偏差,使所述位置偏差被修正的加工轮进行所述脆性板的外周缘的加工,因此,在通过手工作业进行的脆性板与加工轮槽的位置对准不需要进行多次试验的情况下,能够减少更换加工轮后通过手动的方式进行的加工轮相对于脆性板的位置对准所花费的工夫和时间,整体上脆性板的加工效率较高。

27.根据具有第二特征的脆性板加工方法,能够提供一种脆性板加工方法,包括:测定工序,对所述加工轮相对于所述脆性板在轴心方向上的位置偏差量进行测定;修正工序,根据所述测定工序中测定出的所述位置偏差量来修正所述加工轮的轴心方向上的位置偏差;以及加工工序,使经过所述修正工序后的所述位置偏差被修正的加工轮进行所述脆性板的外周缘的加工,因此,在通过手工作业进行的脆性板与加工轮槽的位置对准不需要进行多次试验的情况下,能够减少更换加工轮后通过手动的方式进行的加工轮相对于脆性板的位置对准所花费的工夫和时间,整体上脆性板的加工效率较高。

28.根据具有第三特征的脆性板加工方法,能够提供一种脆性板加工方法,包括:位置对准工序,将所述轴构件校准至规定位置;第一测定工序,使所述轴构件向绕其轴线的第一围绕方向旋转而使所述顶端部与所述加工轮的所述加工面接触,对所述顶端部接触到的所述加工轮的所述加工面上的第一位置进行测定;第二测定工序,使所述轴构件向与所述第一围绕方向相反的方向即第二围绕方向旋转而使所述顶端部与所述加工轮的所述加工面接触,对所述顶端部接触到的所述加工轮的所述加工面上的第二位置进行测定;算出工序,算出从规定的加工基准位置到所述第一位置的所述加工轮的轴心方向上的第一距离,算出从所述规定的加工基准位置到所述第二位置的所述加工轮的轴心方向上的第二距离,根据所述第一距离以及所述第二距离来算出所述加工轮的轴心方向上的位置偏差量;修正工

序,根据所述加工轮的轴心方向上的位置偏差量来修正所述加工轮的轴心方向上的位置偏差;以及加工工序,使经过修正工序后的所述位置偏差被修正的加工轮进行脆性板的外周缘的加工,因此,在通过手工作业进行的脆性板与加工轮槽的位置对准不需要进行多次试验的情况下,能够减少更换加工轮后通过手动的方式进行的加工轮相对于脆性板的位置对准所花费的工夫和时间,整体上脆性板的加工效率较高。

29.根据具有第三特征的一脆性板加工方法,能够提供一种脆性板加工方法,在所述脆性板加工方法中,多次重复地进行所述第一测定工序、所述第二测定工序、所述算出工序以及所述修正工序,自动且更高精度地修正所述加工轮的位置偏差,使所述位置偏差被多次修正的所述加工轮进行脆性板的外周缘的加工,因此,能够减少更换所述加工轮后通过手动的方式进行的加工轮相对于脆性板的位置对准所花费的工夫和时间,整体上脆性板的加工效率较高。

30.根据具有第四特征的脆性板加工方法,能够提供一种脆性板加工方法,包括:位置对准工序,将所述激光测定机构校准至规定位置;测定工序,将激光测定机构的激光照射至所述加工轮的加工面,对所述加工轮的加工面进行测定;算出工序,根据激光测定机构测定出的测定值来算出所述加工轮的轴心方向上的位置偏差量;修正工序,根据所述加工轮的轴心方向上的位置偏差量来修正所述加工轮的轴心方向上的位置偏差;以及加工工序,使经过修正工序后的所述位置偏差被修正的所述加工轮进行脆性板的外周缘的加工,因此,在通过手工作业进行的脆性板与加工轮槽的位置对准不需要进行多次试验的情况下,能够减少更换加工轮后通过手动的方式进行的加工轮相对于脆性板的位置对准所花费的工夫和时间,整体上脆性板的加工效率较高。

31.根据具有第四特征的一脆性板加工方法,能够提供一种脆性板加工方法,在所述测定工序中,在所述激光测定机构将激光照射至所述加工轮的加工面的状态下,通过所述加工轮和所述激光测定机构中的至少一者从该加工轮的轴心方向的一侧向另一侧移动,对所述加工轮的加工面进行测定,在所述算出工序中,根据所述激光测定机构测定出的所述第一方向上的所述激光测定机构到所述加工轮的加工面的距离达到最大的位置以及规定的加工基准位置,算出所述加工轮的轴心方向上的位置偏差量,因此,在通过手工作业进行的脆性板与加工轮槽的位置对准不需要进行多次试验的情况下,能够减少更换加工轮后通过手动的方式进行的加工轮相对于脆性板的位置对准所花费的工夫和时间,整体上脆性板的加工效率较高。

32.根据具有第四特征的另一脆性板加工方法,能够提供一种脆性板加工方法,在所述测定工序中,利用所述激光测定机构将激光照射至所述加工轮的轴心方向上的加工面的规定区域或整个区域,对加工轮的加工面进行测定,在所述算出工序中,根据所述激光测定机构测定出的所述第一方向上的所述激光测定机构到所述加工轮的加工面的距离达到最大的位置以及规定的加工基准位置,算出所述加工轮的轴心方向上的位置偏差量,因此,在通过手工作业进行的脆性板与加工轮槽的位置对准不需要进行多次试验的情况下,能够减少更换加工轮后通过手动的方式进行的加工轮相对于脆性板的位置对准所花费的工夫和时间,整体上脆性板的加工效率较高。

附图说明

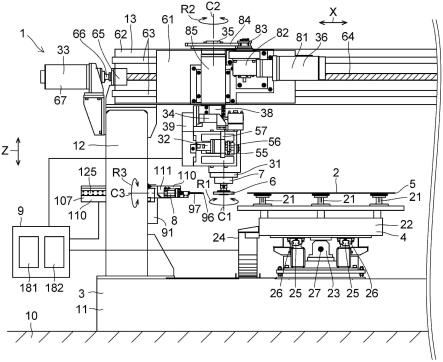

33.图1是作为一例示出的脆性板加工装置的主视图。图2是图1所示的脆性板加工装置的局部省略俯视说明图。图3是图1所示的脆性板加工装置的局部省略左侧面说明图。图4是图1所示的脆性板加工装置的加工头的说明图。图5是表示使用了图1所示的脆性板加工装置的脆性板加工方法的流程图。图6是图1所示的脆性板加工装置的测定部的动作说明图。图7是图1所示的脆性板加工装置的轴构件的动作说明图。图8是图1所示的脆性板加工装置的轴构件的测定动作说明图。图9是作为另一例示出的脆性板加工装置的主视图。图10是表示使用了图9所示的脆性板加工装置的脆性板加工方法的流程图。

具体实施方式

34.以下,参照附图,对用于实施本发明的方式进行说明。在各附图中,针对同一或对应的结构,标注同一或对应的符号并省略说明。另外,本发明并不限定于这些实施例。

35.若参照作为一例示出的脆性板加工装置1的主视图即图1等附图对本发明的脆性板加工装置的细节进行说明,则如下所述。另外,图2是脆性板加工装置1的局部省略俯视说明图,图3是脆性板加工装置1的局部省略左侧面说明图,图4是脆性板加工装置1的加工头7的说明图,图5是表示使用了脆性板加工装置1的脆性板加工方法的流程图。图6是脆性板加工装置1的测定部8的动作说明图,图7是脆性板加工装置1的轴构件97的动作说明图,图8是脆性板加工装置1的轴构件97的测定动作说明图,在图1中,省略了脆性板加工装置1的上游侧例如脆性板的搬入部、划线部、折断部等的图示,在图2中,省略了基座3的横向支承框13以及加工头7等的图示,在图3中,省略了工作台4以及加工头7等的图示。在图1中,以x轴方向表示脆性板2的搬运方向,以z轴方向表示上下方向,以y轴方向表示与x轴方向以及z轴方向正交的方向。

36.图1至图3中,作为一例示出的脆性板加工装置1包括基座3、工作台4、加工头7、测定部8以及控制部9,其中,工作台4设置于基座3,并且从脆性板2的下表面对该脆性板2进行保持,所述脆性板2是具有在xy平面内定义的规定面积的长方形平板状的脆性板,加工头7具有对保持于工作台4的脆性板2的外周缘5进行加工的加工轮6,测定部8对加工轮6相对于脆性板2在该加工轮6的轴心方向即与xy平面正交的z轴方向上的位置偏差量δ进行测定,控制部9根据测定部8测定到的加工轮6的z轴方向上的位置偏差量δ对加工轮6的z轴方向上的位置偏差进行修正,使位置偏差被修正后的加工轮6进行脆性板2的外周缘5的加工。

37.在本例中,例如,脆性板2只要是用于汽车、液晶电视等的液晶面板、太阳能电池、家具以及建筑的具有脆性的板即可,脆性板2的种类多种多样,脆性板2也可以是玻璃板、碳化硅板、硅基板等。

38.在本例中,脆性板2是长方形平板状的,不过,作为替代,脆性板2也可以是椭圆形、圆形、多边形、正方形、矩形等任意形状,此外,脆性板2只要具有规定面积、规定厚度即可。

39.基座3包括主体11、一对门形框12以及横向支承框13,其中,主体11载置于地面10,一对门形框12立设于主体11的上表面且立设于脆性板2的搬运方向即x轴方向的两端部,横

向支承框13架设于所述一对门形框12且在x轴方向上延伸。

40.在主体11的上表面设置有工作台4,在一对门形框12中的一个门形框12a设置有测定部8,此外,在横向支承框13设置有加工头7。

41.工作台4包括多个吸盘21、吸盘座22、y轴移动机构23、线缆拖链(注册商标)24,其中,多个吸盘21从脆性板2的下表面对脆性板2进行吸附并保持,吸盘座22供多个吸盘21载置,y轴移动机构23对吸盘座22在与x轴方向正交的y轴方向上进行引导并使之移动,线缆拖链24与y轴移动机构23电连接。

42.在本例中,脆性板2通过多个吸盘21支承,不过,作为替代,脆性板2也可通过一个吸盘21支承。

43.y轴移动机构23包括两根导轨25、滑动块26、进给丝杠27以及y轴控制马达(未图示),其中,两根导轨25在y轴方向上延伸且在y轴方向上彼此平行地铺设,滑动块26以在y轴方向上自由移动的方式安装于各导轨25且安装于吸盘座22的下表面,进给丝杠27螺合于固接在吸盘座22的下表面的螺母(未图示)且设置在一对导轨25之间,y轴控制马达使进给丝杠27旋转。

44.通过y轴控制马达的工作使进给丝杠27旋转,从而吸盘座22在y轴方向上移动。

45.参照图4的(a)至图4的(c),对加工头7的细节进行说明。另外,图4的(a)是加工头7的局部省略主视图,图4的(b)是加工头7的局部省略侧视图,图4的(c)是加工头7的局部省略俯视图。

46.加工头7包括圆边型(日文:

ペンシルエッジ

型)的加工轮6、旋转机构31、切入量调节机构32、x轴移动机构33、z轴移动机构34、回旋机构36以及基座39,其中,加工轮6对脆性板2的外周缘5进行加工,旋转机构31具有输出转轴,在输出转轴的z轴方向的下端安装有加工轮6,所述输出转轴使加工轮6以轴心c1为中心旋转,切入量调节机构32对加工轮6针对脆性板2的切入量进行调节,x轴移动机构33使加工轮6在x轴方向上移动,z轴移动机构34使加工轮6在z轴方向上移动,回旋机构36具有使加工轮6以轴心c2为中心回旋的回旋轴35,基座39安装于回旋机构36的回旋轴35的下端部37的回旋轴保持件38。

47.加工轮6包括圆盘状的主体41以及包含钻石磨料颗粒等的加工面42。此外,加工轮6通过加工面42对脆性板2进行磨削或研磨或者对脆性板2进行磨削和研磨(以下称为加工)。

48.加工头7和脆性板2通过控制部9进行数值控制而在xy平面坐标系中移动,以加工轮6相对于脆性板2的外周缘5始终朝向法线方向的方式进行角度控制,并且绕着脆性板2的外周进行脆性板2的外周缘5的加工。

49.旋转机构31是具有输出转轴46的主轴马达,在输出转轴46的z轴方向的下端45安装有加工轮6,通过主轴马达的驱动,使加工轮6以输出转轴46的旋转轴心c1为中心向绕着旋转轴心c1的轴线的r1方向旋转。

50.切入量调节机构32包括两根切入滑动件51、x轴方向滑动座52、进给丝杠54、切入齿轮55以及切入伺服马达58,其中,两根切入滑动件51安装于基座39且在x轴方向上延伸并彼此平行地铺设,x轴方向滑动座52以在x轴方向上自由地相对移动的方式安装于各切入滑动件51,进给丝杠54螺合于固接在x轴方向滑动座52的螺母53,切入齿轮55安装于进给丝杠54,切入伺服马达58具有与切入齿轮55啮合的切入齿轮56且通过支架57安装于基座39,并

对切入量进行调节。

51.控制部9使切入伺服马达58工作,通过切入齿轮55以及切入齿轮56使进给丝杠54旋转,使x轴方向滑动座52在x轴方向上移动,从而对加工轮6针对脆性板2的切入量进行调节。

52.通过切入量调节机构32的调整,加工轮6的周端面(加工面42)与回旋轴35的旋转轴心c2一致。

53.x轴移动机构33包括x轴移动座61、一对导轨63、滑动件(未图示)、螺母(未图示)、进给丝杠64以及x轴伺服马达67,其中,x轴移动座61安装有加工头7,一对导轨63安装于横向支承框13的侧面62且在x轴方向上平行地延伸,滑动件以自由滑动的方式嵌合于一对导轨63且固接于x轴移动座61的背面,螺母安装于x轴移动座61,进给丝杠64设置在一对导轨63之间且螺合有螺母,x轴伺服马达67具有输出转轴66,进给丝杠64通过轴承65与输出转轴66连结。

54.加工头7通过x轴移动机构33在x轴方向上与x轴移动座61共同构成一体并直线运动,关于x轴移动座61的x轴方向的直线运动,在x轴伺服马达67的驱动下通过轴承65使进给丝杠64旋转,使得x轴移动座61在x轴方向上移动。

55.z轴移动机构34包括两根导轨71、z轴方向滑动座72、进给丝杠74、齿轮箱75以及z轴伺服马达77,其中,两根导轨71安装于x轴方向滑动座52,并且在z轴方向上延伸且彼此平行地铺设,z轴方向滑动座72以自由移动的方式安装于各导轨71且以相对于x轴方向滑动座52在z轴方向上自由地相对移动的方式安装,进给丝杠74螺合于固接在x轴方向滑动座52的螺母73,齿轮箱75连结有进给丝杠74,z轴伺服马达77具有与齿轮箱75连结的输出转轴76且对加工轮6的z轴方向的位置进行调节。

56.控制部9使z轴伺服马达77工作,使进给丝杠74旋转,使z轴方向滑动座72在z轴方向上移动,使加工轮6在z轴方向上移动。

57.通过z轴移动机构34的调整,加工轮6的轴心方向上的位置偏差得到修正。

58.回旋机构36包括回旋伺服马达81、齿轮箱82、回旋轴35以及轴承箱85,其中,回旋伺服马达81使加工头7绕轴心c2旋转,齿轮箱82与回旋伺服马达81的输出转轴连结,回旋轴35具有与齿轮箱82的旋转齿轮83啮合的旋转齿轮84,轴承箱85将回旋轴35保持成自由转动。

59.回旋机构36安装于沿x轴移动的x轴移动座61,回旋轴35组装成其轴心c2与xy平面坐标系即脆性板2的上表面正交。

60.加工头7通过基座39安装于回旋机构36的回旋轴35,与回旋轴35构成为一体,并且以回旋轴35的轴心c2为中心在绕着轴心c2的轴线的r2方向进行角度控制而水平地转动。

61.测定部8包括安装板91、z轴移动座92、z轴移动机构93、x轴移动座94、x轴移动机构95、旋转机构98以及位置测量传感器99,其中,安装板91安装于一对框12中的一个框12a的侧面,z轴移动座92以在z轴方向上自由移动的方式安装于安装板91,z轴移动机构93使z轴移动座92在z方向上移动,x轴移动座94以在x轴方向上自由移动的方式安装于安装板91,x轴移动机构95使x轴移动座94在作为与加工轮6的轴心c1正交的第一方向的x轴方向上移动,旋转机构98设置于x轴移动座94且具有轴构件97,该轴构件97具有顶端部96,位置测量传感器99对加工轮6的加工面44的位置进行测量。

62.z轴移动座92包括基座101、板构件104以及板部107,其中,板构件104安装于基座101且具有从其z轴方向的一端102起在y轴方向上延伸的凸缘部103,板部107具有供凸缘部103的y轴方向的顶端部105嵌合的槽106。

63.在本例中,在板构件104中,凸缘部103与板构件104的z轴方向的一端102一体地形成。

64.z轴移动机构93包括一根导轨(未图示)、滑动块(未图示)、进给丝杠(未图示)以及z轴控制马达108,其中,一根导轨在z轴方向上延伸且彼此平行地铺设,滑动块以在z轴方向上自由移动的方式安装于各导轨(未图示),且安装于z轴移动座92,进给丝杠螺合于固接在z轴移动座92的下表面的螺母(未图示),z轴控制马达108使进给丝杠旋转。

65.x轴移动座94由在x轴方向上延伸且具有规定面积的板部111形成,在板部111安装有供线缆拖链112安装的线缆拖链安装板113。

66.x轴移动机构95包括无杆式气缸123、无杆式气缸连接板124、导轨125以及导向块126,其中,无杆式气缸123安装于板部107的y轴方向的一个面109且具有在x轴方向上自由移动的滑动件121,无杆式气缸连接板124与滑动件121连结且与板部111连结,导轨125铺设于板部107的y轴方向的另一面110且在x轴方向上延伸,导向块126以在x轴方向上自由移动的方式安装于导轨125且安装于板部111的y轴方向的一个面115。

67.通过无杆式气缸123的驱动,x轴移动机构95使板部111通过与滑动件121连结的无杆式气缸连接板124在x轴方向上移动。

68.旋转机构98包括伺服马达133、轴构件97、联轴器134以及轴承箱135,其中,伺服马达133通过支架131安装于板部111的y轴方向的另一面116且具有输出转轴132,并且对转矩进行控制,轴构件97具有顶端部96,联轴器134将输出转轴132与轴构件97连结,轴承箱135安装于板部111的y轴方向的另一面116且将轴构件97支承为自由旋转。

69.在本例中,轴构件97的轴心与伺服马达133的输出转轴132的轴心配置于轴心c3(同轴)上。

70.通过伺服马达133的驱动,旋转机构98使轴构件97通过联轴器134沿绕着轴心c3的轴线的r3方向旋转。

71.轴构件97包括轴主体141、切口部143、顶端部96以及固定机构144,其中,轴主体141在x轴方向上延伸,切口部143设置于x轴方向上的轴主体141的一端部142,顶端部96插入并被夹持于切口部143,固定机构144将顶端部96固定至轴主体141。

72.顶端部96包括矩形形状的顶端部主体152以及顶端部切口部154,其中,顶端部主体152由硬质材料形成且具有通孔151,顶端部切口部154形成于顶端部主体152的轴心c3方向的端部153。

73.顶端部96只要由硬质材料形成即可,在本例中,顶端部96由不锈钢硬质材料形成。

74.固定机构144由在外周面形成有阳螺纹部(未图示)的螺钉主体161以及设置于螺钉主体161的一端的头部162形成,在轴构件97的通孔151形成有形成于界定通孔151的内周面的阴螺纹部(未图示),在固定机构144中,螺钉主体161贯穿通孔151,阳螺纹部与通孔的阴螺纹部螺合,从而将顶端部96固定至轴构件97。

75.位置测量传感器99包括接触式传感器172和限位件174,其中,接触式传感器172通过支架171安装于板部111的y轴方向的另一面116,限位件174通过支架171安装于板部111

的y轴方向的另一面116且与凸缘部103的y轴方向的一个侧面173接触。

76.在无杆式气缸123的作用下,x轴移动座94向x轴方向的一个方向即x1方向移动,首先使得接触式传感器172在x1方向上与凸缘部103的侧面173接触,接着,x轴移动座94向x1方向进一步移动,使得限位件174与凸缘部103的侧面173接触,然后,x轴移动座94向x1方向的移动停止。

77.在接触式传感器172以及限位件174与凸缘部103的侧面173接触的状态下,在无杆式气缸123产生的空气压力所形成的弹性力的作用下,x轴移动座94向x1方向被施力。

78.接触式传感器172与控制部9连接,当加工头7向x2方向移动时,控制部9使x轴移动座94向x2方向移动。在使该x轴移动座94向x2方向移动的过程中,当达到接触式传感器172中预先设定的移动量时,控制部9使加工头7向x1方向的移动停止。

79.接触式传感器172在本例中是接触式的传感器,不过,作为替代,例如也可以是通过电或光学的方式检测位移的数字式千分表、激光位移传感器,此外,也可以是非接触式传感器等。

80.通过调节限位件174从支架171起算在x1方向上的突出量,能够调节限位件174与凸缘部103的侧面173接触前的距离。

81.控制部9包括cpu(中央处理单元)等运算处理(处理)单元181以及闪存等存储(储存)单元182。例如,控制部9可以是微处理器这样的计算机(电脑),控制部9也可以是构建于云端的虚拟服务器或设置于机械室等的物理意义上的电脑。此外,控制部9可以由单一电脑构成,也可以由共同工作的多台电脑构成,还可以由电脑资源的集合即云端构成。

82.控制部9与工作台4、加工头7、测定部8以及驱动脆性板加工装置1所需的马达、无杆式气缸、线缆拖链等连接,通过预先编程而成的数值控制命令来控制它们。由于这样的控制部9是公知的,因此省略其详细说明。

83.存储单元182是包括rom(只读存储器)、ram(随机访问存储器)以及硬盘驱动器等的存储介质。存储单元182对控制部9执行的程序进行预先存储。存储单元182也可设置于脆性板加工装置1的外部,在该情况下,可以通过网络与控制部9之间进行数据的传输。

84.在本例中,工作台4、加工头7以及测定部8彼此独立地进行数值控制,此外,工作台4、加工头7以及测定部8彼此也可同步地进行数值控制。

85.接着,参照图5至图8,对使用脆性板加工装置1来加工脆性板2的脆性板加工方法进行说明。脆性板加工装置1的下述动作通过控制部9进行控制。此外,图5是表示使用本例的脆性板加工装置1来加工脆性板2的脆性板加工方法的流程图。

86.如图5所示,脆性板加工方法包括:位置对准工序s101,将轴构件97校准至规定位置;第一测定工序s102,使轴构件97向绕着轴心c3的轴线的r3方向的第一围绕方向即r4方向旋转而使顶端部96与加工轮6的加工面42接触,对顶端部96接触到的加工轮6的加工面42上的第一位置a进行测定;第二测定工序s103,使轴构件97向与绕着轴心c3的轴线的r3方向的第一围绕方向即r4方向相反的方向即第二围绕方向即r5方向旋转,从而使顶端部96与加工轮6的加工面42接触,对顶端部96接触到的加工轮6的加工面42上的第二位置b进行测定;算出工序s104,算出从规定的加工基准位置b1到第一位置a的加工轮6的z轴方向上的第一距离d3,算出从规定的加工基准位置b1到第二位置b的加工轮6的z轴方向上的第二距离d4,并根据第一距离d3以及第二距离d4算出加工轮6相对于脆性板2在z轴方向上的位置偏差量

δ;修正工序s105,根据加工轮6在z轴方向上的位置偏差量δ对加工轮6在z轴方向上的位置偏差进行修正;以及加工工序s106,使经过了修正工序后的加工轮6进行脆性板2的外周缘5的加工。

87.首先,作为位置对准工序s101,将要加工的脆性板2载置于工作台4的上方,通过工作台4的吸盘21对脆性板2进行真空吸附并支承,从而对脆性板2进行定位。

88.通过z轴移动机构93使z轴移动座92在z轴方向上移动,使轴构件97的轴心c3的位置与规定的加工基准位置b1对准。在本例中,规定的加工基准位置b1是在z轴方向(脆性板2的厚度方向)上将脆性板2一分为二的位置。

89.如图6的(a)以及图6的(b)所示,驱动x轴移动机构95,使x轴移动座94向x1方向移动,使与加工基准位置b1对准后的轴构件97向x1方向移动,使接触式传感器172与凸缘部103的侧面173接触,使x轴移动座94向x1方向进一步移动,使限位件174与凸缘部103的侧面173接触,停止(限制)x轴移动座94向x1方向的移动。

90.如图6的(b)以及图6的(c)所示,在接触式传感器172与凸缘部103的侧面173接触且限位件174与凸缘部103的侧面173接触并且x轴移动座94向x1方向的移动停止(被限制)的状态下,通过x轴移动机构33使加工轮6向x2方向移动,从而使加工轮6的加工面42逐渐靠近轴构件97。

91.控制部9使加工轮6向x2方向逐渐移动,使加工轮6的加工面42与顶端部主体152的端部153接触,在与无杆式气缸123的朝向x1方向的空气压力反向即朝向x2方向的对抗力的作用下,使加工轮6向x2方向进一步移动。

92.加工轮6在顶端部主体152的端部153与加工面42接触的状态下向x2方向移动。

93.当接触式传感器172在加工轮6的作用下从凸缘部103的侧面173向x2方向移动的水平距离d1达到在接触式传感器172中预先设定的移动量时,控制部9使加工轮6在x2方向上的移动停止。

94.此时,维持着加工轮6的加工面42与顶端部主体152的端部153接触的状态。接触式传感器172向x2方向移动的水平距离d1与加工轮6向x2方向移动的水平距离d2相等。

95.加工轮6向x2方向的移动停止后,在维持着加工轮6的加工面42与顶端部主体152的端部153接触的状态下,根据在接触式传感器172中预先设定的移动量,使加工轮6向x1方向移动。

96.由此,控制部9测量加工面42与顶端部主体152的端部153接触的位置,获取位置信息。

97.为了使加工轮6的加工面42与顶端部主体152的端部153隔着规定的间隙s1面对面,使加工轮6向x1方向进一步移动。

98.如图7所示,在本例中,规定的间隙s1只要是顶端部主体152的端部153不与加工轮6的加工面42接触的程度即可,间隙s1优选是0.1mm至0.5mm左右,更优选是0.3mm。间隙s1能够根据加工面42的形状进行改变。

99.顶端部主体152的端部153位于由加工轮6在径向上的外轮廓和加工面42定义的环状空间s2内。

100.接着,参照图8的(a1)至(a3)以及图8的(b1)至(b3),对轴构件97的测定动作的细节进行说明。另外,图8的(a1)至(a3)是轴构件97的局部省略剖视图,图8的(b1)至(b3)是顶

端部96的局部省略侧视图。

101.作为第一测定工序s102,如图8的(a1)和(a2)以及图8的(b1)和(b2)所示,测定部8使轴构件97向r4方向旋转而使顶端部主体152的端部153与加工轮6的加工面42接触,对顶端部主体152的端部153向r4方向旋转而与加工轮6的加工面42接触的第一位置a的位置坐标进行测定。

102.接着,如图8的(a3)以及图8的(b3)所示,作为第二测定工序s103,测定部8使轴构件97向r5方向旋转而使顶端部主体152的端部153与加工轮6的加工面42接触,对顶端部主体152的端部153向r5方向旋转而与加工轮6的加工面42接触的第二位置b的位置坐标进行测定。

103.接着,作为算出工序s104,控制部9算出从规定的加工基准位置b1到第一位置a的加工轮6的z轴方向上的第一距离d3,算出从规定的加工基准位置b1到第二位置b的加工轮6的z轴方向上的第二距离d4。例如,根据顶端部主体152与加工基准位置b1所成的角度θ1以及顶端部主体152的y轴方向上的长度h1算出第一距离d3,根据顶端部主体152与加工基准位置b1所成的角度θ2以及顶端部主体152的y轴方向上的长度h1算出第二距离d4。此外,角度θ1以及角度θ2也可由伺服马达133算出。

104.根据第一距离d3以及第二距离d4算出加工轮6相对于脆性板2在z轴方向上的位置偏差量δ。

105.在运算处理单元181中算出位置偏差量δ。在运算处理单元181的计算中,例如,在d3<d4的情况下,位置偏差量δ根据位置偏差量δ(修正量)=((d3 d4)/2-d3)求出。

106.接着,作为修正工序s105,控制部9根据运算处理单元181算出的位置偏差量δ来驱动z轴移动机构34,使加工轮6向z轴方向的另一方即z2方向(上方)移动,从而修正加工轮6在z轴方向上的位置偏差(从脆性板2的规定的加工基准位置b1到将加工轮6的加工面42在z轴方向上一分为二的位置b2的位置偏差)。

107.接着,作为加工工序s106,使位置偏差被修正后的加工轮6进行脆性板2的外周缘5的加工。

108.根据本例的脆性板加工方法,在加工轮6的加工面42处,将旋转机构31的具有顶端部96的轴构件97插入环状空间s2内,使轴构件97向r4方向以及r5方向旋转,对顶端部96与加工轮6的加工面42接触的位置坐标(第一位置a以及第二位置b)进行分别测定,根据这些位置坐标并通过控制部9自动地计算从加工基准位置b1起算的加工轮6的z轴方向上的位置偏差量δ,从而能够自动地修正加工轮6的z轴方向上的位置偏差,因此,例如能够使每次更换加工轮6时通过手动的方式进行的加工轮6的位置对准自动化,能够减少更换加工轮6后通过手动的方式进行的加工轮6相对于脆性板2的位置对准所花费的工夫和时间,能够整体上提高脆性板的加工效率。

109.根据本例的另一例,在脆性板加工方法中,按照第一测定工序s102、第二测定工序s103、算出工序s104以及修正工序s105这一顺序进行多次重复,能够使加工轮6相对于脆性板2在z轴方向上的位置偏差量δ无限接近0,能够消除加工轮6的z轴方向上的位置偏差,能够使多次修正后的加工轮6的加工面42与脆性板2高精度地接触,能够进行脆性板2的高精度加工。在本例的另一例中,在脆性板加工方法中,优选,可以按照从第一测定工序s102到修正工序s105的各工序这一顺序重复进行两次到五次,更优选,可以按照从第一测定工序

s102到修正工序s105的工序这一顺序重复进行三次,从而能够使加工轮6相对于脆性板2在z轴方向上的位置偏差量δ无限接近0。此外,为了减小加工轮6相对于脆性板2在z轴方向上的位置偏差,也可进一步按照第一测定工序s102、第二测定工序s103、算出工序s104以及修正工序s105这一顺序进行重复。

110.根据本例的另一例,在脆性板加工方法中,对于经过修正工序s105后的z轴方向上的位置偏差被修正的加工轮6,或者,对于按照从第一测定工序s102到修正工序s105的各工序这一顺序进行多次重复而使得位置偏差被多次修正的加工轮6,控制部9驱动x轴移动机构95,使x轴移动座94向x1方向移动,使与加工基准位置b1对准后的轴构件97向x1方向移动,使接触式传感器172以及限位件174与凸缘部103的侧面173接触,停止(限制)x轴移动座94向x1方向的移动,在停止(限制)x轴移动座94向x1方向的移动的状态下,通过x轴移动机构33使加工轮6向x2方向移动,使加工轮6的加工面42向轴构件97逐渐靠近(移动),使加工轮6的加工面42与顶端部主体152的端部153接触,在与无杆式气缸123的朝向x1方向的空气压力反向即朝向x2方向的对抗力的作用下,使加工轮6向x2方向进一步移动,当传感器172从凸缘部103的侧面175起向x2方向移动的水平距离d1达到在接触式传感器172中预先设定的移动量时,使加工轮6的x2方向上的移动停止,在使加工轮6的x2方向上的移动停止后,在维持着加工轮6的加工面42与顶端部主体152的端部153接触的状态下,根据在接触式传感器172中预先设定的移动量使加工轮6向x1方向移动,从而控制部9对z轴方向上的位置偏差被修正的加工轮6的加工面42与顶端部主体152的端部153接触的位置进行测量,获取位置信息,根据该位置信息以及在控制部9中预先设定的值例如加工轮6、轴构件97以及顶端部96的尺寸等预先设定的信息,能够使加工轮6的加工面42与脆性板2的外周缘5精确地接触,因此,在脆性板加工方法中,利用经过修正工序s105后的z轴方向上的位置偏差被修正的加工轮6,或者,利用按照从第一测定工序s102到修正工序s105的各工序这一顺序进行多次重复而使得位置偏差被多次修正的加工轮6,能够对脆性板2进行精确切入。

111.若参照作为另一例示出的脆性板加工装置200的主视图即图9等附图对本发明的脆性板加工装置200的细节进行说明,则如下所述。图10是表示脆性板加工装置200的脆性板加工方法的流程图。此外,图9所示的脆性板加工装置200与图1中的脆性板加工装置的不同点在于,作为旋转机构98以及位置测量传感器99的替代,使用了激光测定机构201。由于该脆性板加工装置200的其他结构与图1的脆性板加工装置1的相同,因此,标注与图1相同的符号并援用图1的说明,从而省略该脆性板加工装置1的其他结构的详细说明。

112.激光测定机构201设置于x轴移动座94,并且向加工轮6的加工面42照射激光而对加工面42进行测定。

113.激光测定机构201的测定范围根据激光测定机构201的种类而不同,但例如,若是基恩士(keyence)公司的cl-3000系列的中档型(cl-l070/cl-p070),则其测定范围是70mm

±

10mm,若是lj-g5000系列的中档型(lj-g080),则其测定范围是80mm

±

23mm,若是lj-g5000系列的高精度款(lj-g030),则其测定范围是80mm

±

23mm。此外,激光测定机构201的种类并非特别限定于此,能够根据用途适当选择并使用。

114.此外,激光测定机构201例如能够进行高度(峰高、底高、平均高度)、宽度、位置、层差、角度、交点、形状、截面积、形状比较等多样化测定,此外,能够对规定区域或整个区域进行瞬间测定,在本例中,能够对激光测定机构201到加工轮6的加工面42之间的x轴方向的距

离达到最大的位置进行测定。

115.控制部9根据激光测定机构201测定出的测定值来算出激光测定机构201到加工轮6的加工面42之间的x轴方向的距离达到最大的位置,根据激光测定机构201到加工轮6的加工面42的距离达到最大的位置(加工轮6的z轴方向上的中心b2)和加工基准位置b1来算出加工轮6的z轴方向上的位置偏差量δ,根据加工轮6的z轴方向上的位置偏差量δ来修正加工轮6的z轴方向上的位置偏差,使位置偏差被修正的加工轮6进行脆性板2的外周缘5的加工。

116.接着,参照图10,对利用本例的脆性板加工装置200对脆性板2进行加工的脆性板加工方法进行说明。脆性板加工装置200的下述动作通过控制部9进行控制。此外,图10是表示使用本例的脆性板加工装置200来加工脆性板2的脆性板加工方法的流程图。

117.如图10所示,脆性板加工方法包括:位置对准工序s201,将激光测定机构201校准至规定位置;测定工序s202,将激光测定机构201的激光照射至加工轮6的加工面42,从而对加工轮6的加工面42进行测定;算出工序s203,根据激光测定机构201的测定值来算出加工轮6的z轴方向上的位置偏差量δ;修正工序s204,根据加工轮6的z轴方向上的位置偏差量δ来修正加工轮6的z轴方向上的位置偏差;以及加工工序s205,使经过修正工序后的加工轮6进行脆性板2的外周缘5的加工。

118.首先,作为位置对准工序s201,将要加工的脆性板2载置于工作台4的上方,通过工作台4的吸盘21对脆性板2进行真空吸附并支承,从而对脆性板2进行定位。

119.为了将激光测定机构201配置于能够利用激光测定机构201对加工轮6的加工面42进行测定的范围,驱动z轴移动机构93,调节z轴移动座92的z轴方向的位置,驱动x轴移动机构95,使x轴移动座94向x1方向移动,使激光测定机构201在激光测定机构201的测定范围内靠近加工轮6。

120.接着,作为测定工序s202,激光测定机构201将激光照射至加工轮6的加工面42,从而对加工轮6的加工面42进行测定。

121.接着,作为算出工序s203,控制部9根据激光测定机构201测定出的测定值来算出加工轮6的z轴方向上的位置偏差量δ。

122.在运算处理单元181中算出位置偏差量δ。

123.接着,作为修正工序s204,控制部9根据运算处理机构181中算出的位置偏差量δ来驱动z轴移动机构34,对加工轮6的z轴方向上的位置偏差进行修正。

124.接着,作为加工工序s205,使z位置偏差被修正后的加工轮6进行脆性板2的外周缘5的加工。

125.根据本另一例的脆性板加工方法,能够利用激光测定机构201容易且自动地计算加工轮6的z轴方向上的位置偏差量δ,能够自动地修正加工轮6的z轴方向上的位置偏差,因此,例如能够使每次更换加工轮6时通过手动的方式进行的加工轮6的位置对准自动化,能够减少更换加工轮6后通过手动的方式进行的加工轮6相对于脆性板2的位置对准所花费的工夫和时间,能够整体上提高脆性板的加工效率。

126.根据本另一例的一例,在测定工序s202中,在激光测定机构201将激光照射至加工轮6的加工面42的状态下,通过加工轮6和激光测定机构201中的至少一者从z轴方向的一侧向另一侧相对移动,能够缩短对加工轮6的加工面42的测定时间,例如能够使每次更换加工

轮6时通过手动的方式进行的加工轮6相对于脆性板2的位置对准自动化,能够大幅地缩短加工轮6相对于脆性板2进行位置对准的时间。

127.根据本另一例的另一例,在测定工序s202中,激光测定机构201能够将激光照射至z轴方向上的加工轮6的加工面42的至少一规定区域、多个规定区域或整个区域而对加工轮6的加工面42进行测定,能够缩短对加工轮6的加工面42的测定时间,因此,例如能够使每次更换加工轮6时通过手动的方式进行的加工轮6的位置对准自动化,能够大幅地缩短加工轮6的位置对准的时间。规定区域只要是激光对z轴方向上的加工轮6的加工面42的照射宽度即可,也可以是具有一个宽度的区域或具有多个宽度的区域。

128.根据本另一例的另一例,在测定工序s202中,将激光同时照射至z轴方向上的加工轮6的加工面42的规定区域、例如z轴方向上的加工轮6的加工面42上的任意八个部位,能够对加工轮6的加工面42进行同时测定,此外,在测定工序s202中,将激光同时照射至z轴方向上的加工轮6的加工面42的整个区域,能够对加工轮6的加工面42进行同时测定。

129.在脆性板加工装置1以及脆性板加工装置200的例子中,测定部8包括以在z轴方向上自由移动的方式安装于安装板91的z轴移动座92以及使z轴移动座92在z方向上移动的z轴移动机构93,并且在z轴方向上移动,不过,作为其替代,测定部8也可不包括z轴移动座92以及z轴移动机构93,而是以在z轴方向上位置对准的状态且以在z轴方向上不动的方式安装于框12a。符号说明

130.1脆性板加工装置2脆性板3基座4工作台5外周缘6加工轮7加工头8测定部9控制部10地面11主体12框12a框13横向支承框21吸盘22吸盘座23y轴移动机构24线缆拖链25导轨26滑动块27进给丝杠

31旋转机构32切入量调节机构33x轴移动机构34z轴移动机构35回旋轴36回旋机构37下端部38回旋保持件39基座41主体42加工面45下端46输出转轴51切入滑动件52x轴方向滑动座53螺母54进给丝杠55切入齿轮56切入齿轮57支架58切入伺服马达61x轴移动座62侧面63导轨64进给丝杠65轴承66输出转轴67x轴伺服马达71导轨72z轴方向滑动座73螺母74进给丝杠75齿轮箱76输出转轴77z轴伺服马达81回旋伺服马达82齿轮箱83旋转齿轮84旋转齿轮

85轴承箱91安装座92z轴移动座93z轴移动机构94x轴移动座95x轴移动机构96顶端部97轴构件98旋转机构99位置测量传感器101基座102一端103凸缘部104板构件105顶端部106槽107板部108z轴控制马达109面110面111板部112线缆拖链113线缆拖链安装板113115面116面121滑动件123无杆式气缸124无杆式气缸连接板125导轨126导向块131支架132输出转轴133伺服马达134联轴器135轴承箱141轴主体142端部143切口部144固定机构

151通孔152顶端部主体153端部154顶端部切口部161螺钉主体162头部171支架172接触式传感器173侧面174限位件181运算处理单元182存储单元200脆性板加工装置201激光测定机构。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。