1.本发明涉及隔音棉加工的技术领域,具体涉及一种汽车隔音棉及其生产工艺。

背景技术:

2.汽车隔音棉是汽车制造中必不可少的部件之一,其具有良好的隔热和隔音效果,从而隔绝汽车在行驶过程中,产生的风噪、胎噪以及发动机噪声等,从而提升驾乘体验,汽车隔音棉通过加工基材隔音层、出片、热炼、压延、加工耐候隔音层、挤出造粒、热压成型、冲裁及定型步骤对汽车隔音棉进行加工生产,其中在对汽车隔音棉进行冲裁时,采用人工的方式,导致效率较低,且冲裁后汽车隔音棉的切口不平整,因此需要对上述问题进行解决。

技术实现要素:

3.本发明的目的在于提供一种汽车隔音棉及其生产工艺,以克服现有技术中的上述缺陷。

4.一种汽车隔音棉,包括聚丙烯发泡层、基材隔音层与耐候隔音层,所述聚丙烯发泡层位于耐候隔音层和基材隔音层之间,并通过热压的形式相连成一体。

5.一种汽车隔音棉的生产工艺,具体包括以下步骤:

6.步骤一:加工基材隔音层,将27-33份二氧化硅、38-42份玻璃纤维、47-51份改性聚乙烯醇、1-2份柔软剂、3-3.4份稳定剂置于密炼机中进行密炼;

7.步骤二:出片,将步骤一中密炼好的胶料加入开炼机上出片并冷却;

8.步骤三:热炼,将冷却后的胶料放入开炼机上进行热炼,热炼后加入3.9-4.5份的硫化剂;

9.步骤四:压延,将热炼好的胶料置于压延机上进行压延出片,得到基材隔音层料材;

10.步骤五:加工耐候隔音层,将54-64份聚乙烯树脂、0.45-1份膨润土、24-33份钛白粉、5-16份硫酸钡、5-11份滑石粉、0.21-0.32份触变剂、2.1-5份云母粉、5-11份高岭土、0.55-0.75份分散剂加入到混合机中进行混合,塑化熔融;

11.步骤六:挤出造粒,将聚乙烯树脂熔体转入挤出机中,进行挤出并造粒,得到耐候隔音层料材;

12.步骤七:热压成型,将聚丙烯发泡层、基材隔音层与耐候隔音层逐层贴合后送入热压机进行热压,热压后进行冷却成型;

13.步骤八:冲裁,将步骤七中所得隔音棉经冲裁装置进行冲裁;

14.步骤九:定型,对冲裁过后的隔音棉进行缝制后,并在表面进行涂胶。

15.优选的,所述冲裁装置包括机架、基板及裁切机构,所述基板设于机架上且其上设有切刀槽,所述裁切机构设于机架上并位于基板的上方。

16.优选的,所述裁切机构包括刀架、压块及升降驱动组件,所述刀架固定于导向杆的下端,导向杆滑动连接于机架的导向座中,刀架的底部设有切刀,刀架的两侧分别滑动连接

有连接杆,两个连接杆的下端连接于同一个压块,压块上设有与切刀配合的通孔,所述升降驱动组件设于机架上并用于驱动切刀上下移动。

17.优选的,所述升降驱动组件包括驱动板、驱动筒及电机,所述驱动板的一端位于导向杆的安装槽中,导向杆上设有插接于驱动板上插槽的插杆,驱动板通过销轴与机架转动连接,驱动板的另一端转动连接有滚轮,滚轮抵接于所述驱动筒上,驱动筒固定于转轴上,转轴的两端分别固定于机架上下两侧的支块上,驱动筒上的高位弧面两端分别通过过渡弧面与驱动筒上的低位弧面连接,所述电机通过电机安装架与机架连接,电机的输出轴上的齿轮一与转轴上的齿轮二之间啮合。

18.本发明具有如下优点:

19.本发明在使用时,通过加工基材隔音层、出片、热炼、压延、加工耐候隔音层、挤出造粒、热压成型、冲裁及定型步骤对汽车隔音棉进行加工生产,在对汽车隔音棉进行冲裁时,通过裁切机构的压块对汽车隔音棉进行预压紧,避免汽车隔音棉偏移,再通过切刀、驱动板及驱动筒对汽车隔音棉进行快速冲裁,提高汽车隔音棉的加工效率。

附图说明

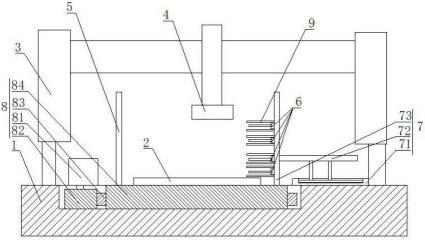

20.图1为本发明整体三维的结构示意图。

21.图2为本发明的正视图。

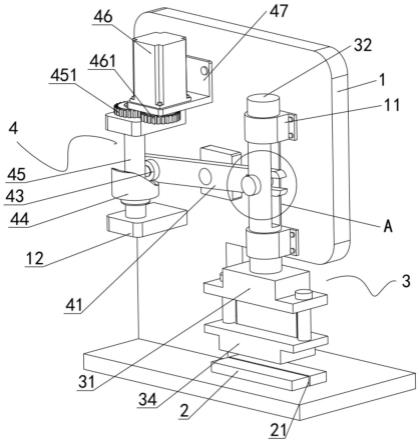

22.图3为图1中a处的局部放大图。

23.图4为本发明转轴及驱动筒的结构示意图。

24.其中:1、机架,11、导向座,12、支块,2、基板,21、切刀槽,3、裁切机构,31、刀架,311、连接杆,32、导向杆,321、安装槽,33、切刀,34、压块,4、升降驱动组件,41、驱动板,411、插槽,42、插杆,43、滚轮,44、驱动筒,441、高位弧面,442、过渡弧面,443、低位弧面,45、转轴,451、齿轮二,46、电机,461、齿轮一,47、电机安装架。

具体实施方式

25.下面对照附图,通过对实施例的描述,对本发明具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解。

26.如图1-4所示,本发明提供了一种汽车隔音棉,包括聚丙烯发泡层、基材隔音层与耐候隔音层,所述聚丙烯发泡层位于耐候隔音层和基材隔音层之间,并通过热压的形式相连成一体。

27.一种汽车隔音棉的生产工艺,具体包括以下步骤:

28.步骤一:加工基材隔音层,将27-33份二氧化硅、38-42份玻璃纤维、47-51份改性聚乙烯醇、1-2份柔软剂、3-3.4份稳定剂置于密炼机中进行密炼;

29.步骤二:出片,将步骤一中密炼好的胶料加入开炼机上出片并冷却;

30.步骤三:热炼,将冷却后的胶料放入开炼机上进行热炼,热炼后加入3.9-4.5份的硫化剂;

31.步骤四:压延,将热炼好的胶料置于压延机上进行压延出片,得到基材隔音层料材;

32.步骤五:加工耐候隔音层,将54-64份聚乙烯树脂、0.45-1份膨润土、24-33份钛白

粉、5-16份硫酸钡、5-11份滑石粉、0.21-0.32份触变剂、2.1-5份云母粉、5-11份高岭土、0.55-0.75份分散剂加入到混合机中进行混合,塑化熔融;

33.步骤六:挤出造粒,将聚乙烯树脂熔体转入挤出机中,进行挤出并造粒,得到耐候隔音层料材;

34.步骤七:热压成型,将聚丙烯发泡层、基材隔音层与耐候隔音层逐层贴合后送入热压机进行热压,热压后进行冷却成型;

35.步骤八:冲裁,将步骤七中所得隔音棉经冲裁装置进行冲裁;

36.步骤九:定型,对冲裁过后的隔音棉进行缝制后,并在表面进行涂胶。

37.需要注意的是,所述冲裁装置包括机架1、基板2及裁切机构3,所述基板2设于机架1上且其上设有切刀槽21,所述裁切机构3设于机架1上并位于基板2的上方,所述裁切机构3包括刀架31、压块34及升降驱动组件4,所述刀架1固定于导向杆32的下端,导向杆32滑动连接于机架1的导向座11中,刀架31的底部设有切刀33,刀架31的两侧分别滑动连接有连接杆311,两个连接杆311的下端连接于同一个压块34,压块34上设有与切刀33配合的通孔,所述升降驱动组件4设于机架1上并用于驱动切刀33上下移动。

38.此外,所述升降驱动组件4包括驱动板41、驱动筒44及电机46,所述驱动板41的一端位于导向杆32的安装槽321中,导向杆32上设有插接于驱动板41上插槽的插杆42,驱动板41通过销轴与机架1转动连接,驱动板41的另一端转动连接有滚轮43,滚轮43抵接于所述驱动筒43上,驱动筒43固定于转轴45上,转轴45的两端分别固定于机架1上下两侧的支块12上,驱动筒44上的高位弧面441两端分别通过过渡弧面442与驱动筒44上的低位弧面443连接,所述电机46通过电机安装架47与机架1连接,电机46的输出轴上的齿轮一461与转轴45上的齿轮二451之间啮合。

39.具体实施方式及原理:

40.本发明在实际应用时,通过加工基材隔音层、出片、热炼、压延、加工耐候隔音层、挤出造粒、热压成型、冲裁及定型步骤对汽车隔音棉进行加工生产,其中,在对汽车隔音棉进行冲裁时,将汽车隔音棉放置在基板2上,接着打开电机46,电机46的输出轴上的齿轮一461带动齿轮二451及转轴45旋转,转轴45带动其上的驱动筒44旋转,驱动筒44使驱动板41上的滚轮43从低位弧面443沿着过渡弧面442移动至高位弧面441,带动驱动板41旋转,使导向杆32向下移动,压块34先对基板2上汽车隔音棉进行压紧,接着导向杆32底部的刀架31上的切刀33从压块34中的通孔切向基板2上的汽车隔音棉,对其进行冲裁,当冲裁完成后,转轴45带动其上的驱动筒44旋转,驱动筒44使驱动板41上的滚轮43从高位弧面441沿着过渡弧面442移动至低位弧面443,带动驱动板41旋转,使导向杆32向上移动,压块34及切刀33脱离汽车隔音棉。

41.本发明通过裁切机构3的压块对汽车隔音棉进行预压紧,避免汽车隔音棉偏移,再通过切刀33、驱动板41及驱动筒44对汽车隔音棉进行快速冲裁,提高汽车隔音棉的加工效率。

42.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的构思和技术方案进行的各种非实质性的改进,或未经改进将本实用发明和技术方案直接应用于其它场合的,均在本发明保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。