1.本发明属于高强钢焊接技术领域,具体涉及一种船用高强钢中厚板的焊缝单道成形的激光-电弧复合焊接方法。

背景技术:

2.在船舶行业高性能及大型化的需求驱动下,高强度船舶用钢材料及其焊接技术得到了长足的发展。低合金高强度钢中合金元素少,综合性能优良,是实用性高的船舶材料,特别是高强钢中厚板在船舶领域被广泛使用。

3.在实际船体的复杂结构中,高强钢中厚板可靠的焊接技术将是船舶整体性能的保障。目前的船用中厚板的连接主要以多道次焊接来完成,该方法填充量大、成本高、效率低;同时需要控制层间温度,清理层间焊渣才能进行下一步施焊,实施困难,生产周期长;且多层焊道增加了焊接残余应力,变形量大、易产生裂纹,大大降低了船板焊接件的性能。

4.专利文献cn108941913a公开了一种厚板船用高强钢的高效激光-mag复合焊接方法,包括以下工艺步骤:a)坡口加工:船用高强钢接头形式为y型坡口对接,坡口角度θ=20~30

°

,钝边高度h=6~8mm;b)焊接材料:直径为1.2mm的焊接填充材料,牌号ghs50ns;c)激光-mag复合焊接:采用体积分数为80%~90%ar及体积分数为20%~10%co2混合保护气体,激光功率6.5~8kw、离焦量为-2~0mm、光丝间距1~3mm、焊接电流270~300a、焊枪与水平面倾斜角度25~45

°

、焊接速度1~1.2m/min,单道一次实现14mm板厚的熔透焊接,焊接成形良好。但是,该文献解决的仅为400mpa级14mm厚eh36钢板单道成形的问题,其板材的碳当量仅为0.38%。

5.在高强钢焊接实践中,当钢材的碳当量小于0.45%时,无需预热也可以实现良好焊接;随着抗拉强度的提高,钢材的碳当量增加,焊接性变差,焊接难度急剧增加,当碳当量大于0.45%且小于0.6%时需预热50~200℃,当碳当量大于0.6%时需预热至更高温度,才能实现理想的焊接效果。对于船用的厚度10~12mm的10crni3mov钢板,其抗拉强度为700mpa级别(大于655mpa),根据日本jis碳当量公式c

eq

=c mn/6 si/24 ni/40 cr/5 mo/4 v/14(%)计算,其理论碳当量c

eq

为0.478%~0.615%。而且与同等厚度的eh36、q235等钢相比,10crni3mov钢板的流动性较差,接头难以成形,因此在现有焊接技术中,必须进行预热处理。为防止焊接裂纹的产生,这类高强钢中厚板一般都需要焊前预热。但对于大型结构工件,预热往往需要配备专用的设备,还需要受过培训的操作人员从旁操作和监视,操作繁琐、成本高昂。且现有船舶工业生产中,通过传统陶瓷焊接预热板对高强钢进行预热的方法具有以下的局限性:(1)热辐射传热导致能量利用率不高;(2)施工温度高,现场环境恶劣,存在安全隐患;(3)主机体积、重量大,不易搬运,使用自由度低;(4)单独走线,不能充分利用场地本身的配电设施,成本高,制造进度慢。因此,为克服上述预热面临的问题,亟需开发采用一种热效率高、施工环境安全、使用灵活性强的预热工艺。

6.电磁感应加热技术是利用在高频磁场作用下产生的感应电流引起导体自身发热而进行加热的工艺,具有以下优点:可选择性地进行局部加热,工件变形小,电能消耗少;加

热速度快,工件表面氧化和脱碳都比较轻,大多数被加工件无须进行气体保护;可通过调整设备的工作频率和功率灵活改变加热参数;便于安装,易于实现机械化和自动化,提高生产效率;使用方便、操作简单、可随时开启或停止;电能利用率高,环保节能,安全可靠。此外,电磁感应技术还可实现激光-电弧复合焊接过程中同步加热或后热,提高焊接熔深,保证焊缝成型,有利于改善焊接接头的材料组织和性能,提升焊接可靠性。例如:文献cn210444518u公开了一种用于管状及板类工件的电磁感应加热带。然而目前还尚未将该技术应用于高强钢中厚板的随焊磁感应焊接过程中。

7.此外,为进一步避免多道次焊接产生的残余应力和较大变形量可能导致的焊接裂纹,高强钢中厚板单道焊接的高效焊接工艺将十分必要。

技术实现要素:

8.本发明的目的是提供一种船用高强钢中厚板的焊缝单道成形的激光-电弧复合焊接方法,以解决现有技术对船用高强钢中厚钢板焊接性差、难以单道成形、接头处易出现裂纹缺陷等问题,实现高强钢中厚板电磁感应随焊加热、单道成形的高效焊接技术。

9.为了实现上述目的,本发明的技术方案如下。

10.本发明的一种船用高强钢中厚板的激光-电弧复合焊接方法,其特征在于,包括以下步骤:

11.s1,预处理:在高强钢中厚板工件的待焊边缘加工坡口,打磨清洗后对接贴合并固定,形成焊缝;

12.s2,装配:沿焊接方向,依次将电磁感应加热系统的预热线圈和激光-电弧复合焊的焊枪设置在所述焊缝的正上方,与所述工件的表面相隔一定距离;所述预热线圈和所述焊枪分别与走行机构相连接;所述焊枪的电弧热源在前,激光热源在后,所述激光热源垂直于所述工件的板面,所述焊枪的枪头与所述工件的板面夹角为30~60

°

;

13.s3,焊接:打开磁感应加热系统,使预热线圈对所述焊缝处进行预热;预热到设定温度后,采用激光-电弧复合热源对所述焊缝进行单道成形焊接;

14.s4,保温:焊接完成后,对所述工件整体采用石棉包裹保温,并使其随室温自然冷却,完全冷却后,去除焊缝余高即可;

15.所述高强钢中厚板为10crni3mov钢板,厚度10~12mm;

16.所述激光热源的激光功率为9.5~14kw,离焦量为-5mm~ 3mm;所述焊枪的热源为mig电弧,电弧电流为320~330a,电弧电压为30~32v,焊接速度为1.8~2.4m/s,送丝速度为11~14m/min;所述焊接的保护气为ar-co2二元混合气,其中co2的体积分数为18%~25%;保护气的流速为18~25l/min。

17.优选的,所述预热线圈的频率为12~18khz,优选的预热温度为120~180℃。

18.优选的,所述预热线圈的下表面与所述工件的上表面的距离为1~5mm;所述预热线圈的中心至焊枪电弧的中心距离为80~100mm;所述焊枪电弧的中心与所述激光热源的中心距离为1~3mm。

19.所述焊接中,选用的焊丝是与所述工件等强匹配焊丝,更优选的,所述焊丝为直径1.0mm、1.2mm或1.6mm的wm960s焊丝中的一种。

20.优选的,所述坡口采用单边3~5

°

小角度坡口,坡口根部尺寸为1~1.5mm,钝边尺

寸为2~3mm。

21.优选的,所述s1中,所述打磨使用砂轮抛光机,对坡口及两侧10mm范围内的表面进行打磨,采用丙酮清洗打磨过的表面以去除表面油污锈迹。

22.优选的,所述s1中,所述固定采用点焊固定,范围为沿工件待焊处长度方向上两端各10mm,装配间隙0.1~1.0mm。

23.优选的,所述电磁感应加热系统为gp-80e磁感应加热设备;所述预热线圈是由软磁铁氧体磁芯及外包的一层耐高温绝缘套组成,线圈尺寸直径为30~50mm。

24.优选的,所述s2中,所述行走机构为外接的程控机器人,优选为亚威莱斯龙门机器人。

25.与现有技术相比,本发明的有益效果在于:

26.(1)本发明采用随焊磁感应进行预热,装置结构简单,减少了单独预热带了的成本和繁琐的过程,便于实际生产生活中使用;由于预热线圈不会与中厚板工件的表面接触,不会污染焊缝;磁感应加热的预热方式降低了焊接工件整体及局部的温度梯度,防止生成粗大的晶粒,有效地控制了焊接热裂纹的产生。

27.(2)激光与电弧复合热源的耦合,保证了在较大焊接速度下进行焊缝单道成形仍具有良好的焊接稳定性,提升了焊接效率。

28.(3)通过调节保护气的二元气体的比例,可以压缩并稳定电弧,使电弧能量更为集中,提升了电弧能量的利用率,保证了单道焊缝即可成形,降低了变形和应力,减少了裂纹倾向。

29.(4)对接接头采用单边为3~5

°

的小角度坡口,相比较于v型坡口,焊丝填充量减少80%以上,降低了成本。

30.(5)本发明的预热方式简单、高效,焊接工艺合理,接头成形佳,焊后不需另行热处理,实施柔性高,与传统预热方式相比,大幅缩短了预热时间,提高了生产效率,降低了成本。

附图说明

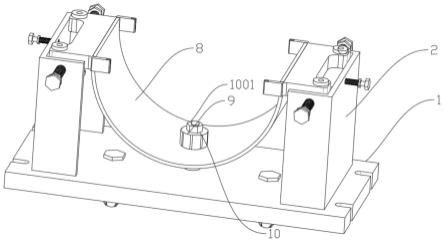

31.图1为本发明的激光-电弧复合焊接方法的示意图,1为激光热源的激光束,2为mig焊枪,3为焊丝,4为预热线圈,5为待焊中厚板工件,6为坡口。

32.图2为本发明的焊缝的坡口示意图。

33.图3为实施例1复合焊接后的焊接件焊缝截面实物图。

34.图4为实施例1复合焊接后的焊接件接头形貌横截面实物图。

35.图5为实施例2复合焊接后的焊接件焊缝截面实物图。

36.图6为实施例2复合焊接后的焊接件接头形貌横截面实物图。

37.图7为实施例2焊接前后的焊接件接头组织形貌金相图。

具体实施方式

38.本技术领域的一般技术人员应当认识到本实施例仅是用来说明本发明,而并非用作对本发明的限定,只要在本发明的实施范围内对实施例进行变换、变型都可在本发明权利要求的范围内。

39.实施例1

40.(1)焊接材料

41.700mpa级10crni3mov高强钢板,厚度为10mm;

42.焊丝为wm960s焊丝,直径为1.6mm。

43.焊接的保护气体为体积分数为20%co2和80%ar二元混合气。

44.(2)焊接过程包括如下步骤:

45.s1,预处理及固定:在高强钢中厚板工件的待焊边缘加工坡口,单边坡口5

°

,坡口根部尺寸为1.1mm,钝边尺寸为3mm;使用砂轮抛光机,对坡口及两侧10mm范围内的表面进行打磨,采用丙酮清洗打磨过的表面以去除表面油污锈迹;对接接头装配间隙为1.0mm,工件两端采用电焊工艺装配固定,形成10mm的焊缝;

46.s2,装配:沿焊接方向,在工件对接坡口(焊缝)的正上方,和激光-电弧复合焊的焊枪设置在焊缝的正上方;预热线圈的直径为45mm,与工件表面的距离保持在3mm;电弧焊枪与预热线圈中心的距离为100mm;预热线圈与gp-80e磁感应加热设备相连接,预热线圈和焊枪的运动过程均采用亚威莱斯龙门机器人进行控制;

47.s3,焊接:打开磁感应加热系统,使预热线圈对焊缝处进行预热,为保证焊接质量与预热效率,预热线圈的频率设置16khz,预热到150℃后,沿着焊接方向,电弧热源在前,激光热源在后,即采用电弧引导的方式进行激光-mig电弧复合焊的单道成形焊接,焊枪电弧的中心与激光热源的中心距离为2~3mm;激光热源垂直于工件的板面,焊枪的枪头与工件的板面夹角为45

°

;激光功率为10kw,激光离焦量-2mm~ 3mm;焊枪为mig电弧焊枪,电弧电流为320a,电弧电压为30v,焊接速度为2.0m/s;焊丝的送丝速度为13.0m/min;保护气流速为22l/min;

48.s4,保温:焊接完成后,对工件整体采用石棉包裹保温,并使其随室温自然冷却,完全冷却后,去除焊缝余高、背面不平整以及工件表面飞溅即可。

49.(3)试验结果

50.焊缝成形如图3所示,可以看出激光功率选择较为合理,使焊缝表面光滑无飞溅,同时焊缝底部获得的足够的能量,提高了焊缝底部熔融金属的温度、增大其流动性,降低表面张力,从而不存在焊缝背面焊瘤。图4所示为接头形貌的横截面,可以看出侧壁融合良好。

51.实施例2

52.(1)焊接材料

53.700mpa级10crni3mov高强钢板,厚度为12mm;

54.焊丝为wm960s焊丝,直径为1.6mm。

55.焊接的保护气体为体积分数为23%co2和77%ar二元混合气。

56.(2)焊接过程包括如下步骤:

57.s1,预处理及固定:在高强钢中厚板工件的待焊边缘加工坡口,单边坡口3

°

,坡口根部尺寸为1.4mm,钝边尺寸为3mm;使用砂轮抛光机,对坡口及两侧10mm范围内的表面进行打磨,采用丙酮清洗打磨过的表面以去除表面油污锈迹;对接接头装配间隙为0.5mm,工件两端采用电焊工艺装配固定,形成10mm的焊缝;

58.s2,装配:沿焊接方向,在工件对接坡口(焊缝)的正上方,和激光-电弧复合焊的焊枪设置在焊缝的正上方;预热线圈的直径为30mm,与工件表面的距离保持在1.5mm;电弧焊

枪与预热线圈中心的距离为80mm;预热线圈与gp-80e磁感应加热设备相连接,预热线圈和焊枪的运动过程均采用亚威莱斯龙门机器人进行控制;

59.s3,焊接:打开磁感应加热系统,使预热线圈对焊缝处进行预热,为保证焊接质量与预热效率,预热线圈的频率设置13khz,预热到150℃后,沿着焊接方向,电弧热源在前,激光热源在后,即采用电弧引导的方式进行激光-mig电弧复合焊的单道成形焊接,焊枪电弧的中心与激光热源的中心距离为1~2mm;激光热源垂直于工件的板面,焊枪的枪头与工件的板面夹角为60

°

;激光功率为14kw,激光离焦量0~ 5mm;焊枪为mig电弧焊枪,电弧电流为330a,电弧电压为32v,焊接速度为2.4m/s;焊丝的送丝速度为13.0m/min;保护气流速为18l/min;

60.s4,保温:焊接完成后,对工件整体采用石棉包裹保温,并使其随室温自然冷却,完全冷却后,去除焊缝余高、背面不平整以及工件表面飞溅即可。

61.焊缝成形如图5所示,可以看出激光功率选择较为合理,使焊缝成形均匀,焊缝表面无明显咬边,无大飞溅。图6所示为接头形貌的横截面,接头形貌呈“y”型,侧壁融合良好,无未熔合、裂纹等缺陷。图7所示为焊接前后的焊接件接头组织形貌图,可以看出经过预热后的焊缝晶粒均一、尺寸细小,有利于接头拉伸强度、冲击韧性的提升。

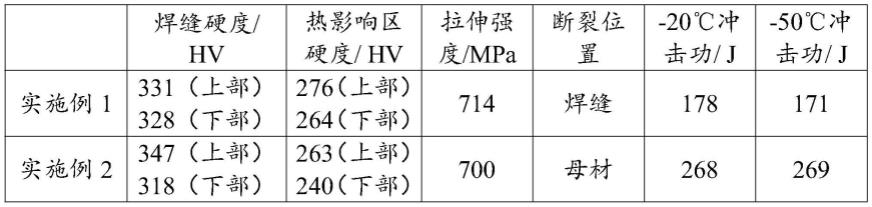

62.按照船舶行业标准cb/t3770-1996《船舶焊接接头维氏硬度试验方法》、国标gbt2651-2008《焊接接头拉伸试验方法》以及国标gb/t2650-2008《焊接接头冲击试验方法》,将实施例1-2得到的700mpa级船用高强钢焊接接头进行力学性能检测,结果如表1所示。

63.表1700mpa级船用高强钢焊接接头力学性能

[0064][0065]

从表1可以看出,本发明采用了激光-mig电弧复合熔钎焊的方法,有效地减少了焊接的热输入,因而热应力较小,焊接变形小,有利于提高焊缝的力学性能;免预热、单道成形技术提高了焊接效率,减少了填丝量以及焊接变形。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。