1.本实用新型属于叶片泵设备技术领域,涉及一种激光切割机自动上料装置。

背景技术:

2.切管设备是一种用于对管材进行切断的专用装置。传统的切管设备大多采用机械式结构带动刀具动作对管件进行切管,这种结构中,往往需要工人辅助配合才能完成切管作业,工人的劳动强度大,切管效率不高,且具有一定的危险性,已经难以满足现代化快速、自动切管加工的生产需求。

3.如专利申请公布号为cn113878247a开了激光切管设备,具有机架,其特征在于:在所述机架的一侧设置有管件输送带组,在所述管件输送带组的出料端设置有升降台,所述升降台与连杆驱动组件连接,在所述升降台的前方设置有可转动的第一夹持头组件,所述第一夹持头组件与第一水平驱动组件连接,在所述升降台的后方设置有第二夹持头组件,靠近所述第二夹持头组件设置有激光切割器,在所述激光切割机的下方设置有收料平台。本发明结构简单、设计合理,能够实现高效、全自动地实现各类不同规格、形状管材的激光切断作业。

4.但在上述方案中,该装置在切割完成后需要人工对其进行上料,从而增加了人工劳动力。

技术实现要素:

5.本实用新型的目的是针对现有的技术存在上述问题,提出了一种激光切割机自动上料装置。

6.本实用新型的目的可通过下列技术方案来实现:一种激光切割机自动上料装置,包括设置在管材输送装置前端的上料架,所述的上料架上设置有导料组件,所述的导料组件包括设置在上料架上的导料板,所述的导料板的上端设置有弧形导料槽,所述的导料板的一侧设置有导轮安装座,所述导轮安装座上设置有用于传输管材的导轮,所述的上料架的一侧设置有上料组件,所述的上料组件包括可上下滑动于导料板的支撑板以及设置在支撑块一侧的置料架,所述的上料架上还设置有若干个用于驱动支撑板上下移动的升降气缸。

7.在上述的一种激光切割机自动上料装置中,所述的导料板的一侧还竖直开设有导向槽,所述的支撑板位于导向槽内且可上下滑动于导向槽。

8.在上述的一种激光切割机自动上料装置中,所述的导料槽的上端呈朝着导轮一侧向下倾斜的斜面。

9.在上述的一种激光切割机自动上料装置中,所述的升降气缸的输出端与支撑板之间设置有支撑块,所述的支撑块成凹型,且支撑板嵌于支撑块的凹槽内。

10.在上述的一种激光切割机自动上料装置中,所述的置料架与导料板均设置有多个且依次间隔设置。

11.与现有技术相比,本实用新型通过设置上料组件,能够使该设备在切割完成后,上料组件能够将置料架上的管材自动落入弧形导料槽内,并通过导料组件进行传输,从而实现管材的连续性切割,同时减少人工添加管材所需劳动力。

附图说明

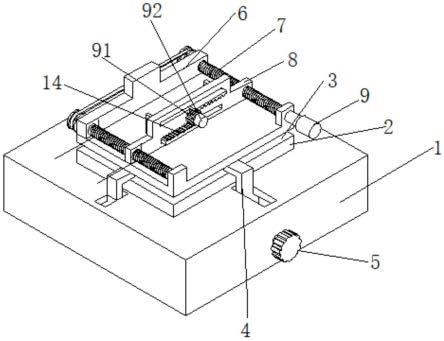

12.图1是本实用新型的结构示意图;

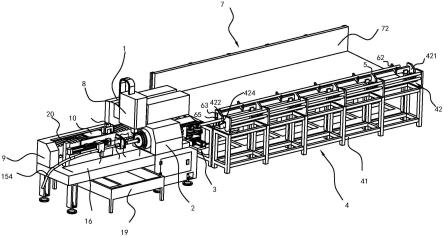

13.图2是本实用新型的侧视图;

14.图3是全自动智能激光切割机切割部分结构示意图;

15.图4是全自动智能激光切割机上料传输结构示意图。

16.图中,1、机架;2、夹头;3、管材输送装置;4、自动上料装置;41、上料架;42、导料组件;421、导料板;422、弧形导料槽;423、导轮安装座;424、导轮;5、斜面;6、上料组件;61、挡料块;62、置料架;621、竖杆;622、横杆;63、支撑板;64、升降气缸;65、导向槽;66、支撑块;7、自动补料装置;71、储料架;72、抬升架;73、抬升气缸;74、挡料组件;741、第一气缸;742、挡料板;8、切割组件;9、滑动安装架;10、滑动块;11、滑动气缸;12、安装板;13、顶紧块;14、除屑组件;141、吸尘机;142、除屑管;15、除渣组件;151、线性导轨;152、滑动安装块;153、除渣管;154、抽气管;16、通孔;17、落料孔;18、导向管;19、集料盒;20、防护折叠罩。

具体实施方式

17.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

18.实施例

19.如图1至图4所示,一种全自动智能激光切割机,包括机架1,所述的机架1上设置有上设置有夹头2,夹头2用于夹紧管材并在切割时带动管材转动,所述的夹头2选用dgdr旋转气动夹头2。

20.所述的夹头2的一端设置有用于将管材输送至夹头2内的管材输送装置3,所述的管材输送装置3与申请号为202011619139.6公开的一种管材送料装置结构相同,能够对不同外径的管材进行输送,同时也便于管材的夹紧和出料。

21.所述的管材输送装置3的前端设置有自动上料装置4,所述的自动上料装置4包括设置在管材输送装置3前端的上料架41,所述的上料架41上设置有导料组件42,所述的导料组件42包括设置在上料架41上的导料板421,所述的导料板421的上端设置有弧形导料槽422,所述的导料板421的一侧设置有导轮424安装座423,所述导轮424安装座423上设置有用于传输管材的导轮424,所述的导料槽的上端呈朝着导轮424一侧向下倾斜的斜面5,且所述的弧形导料槽422的底部与导轮424位于同一高度。

22.所述的上料架41的一侧设置有上料组件6,上料组件6包括可上下滑动于导料板421的支撑板63以及设置在支撑块66一侧的置料架62,所述的置料架62包括设置在支撑板63上的竖杆621以及设置在竖杆621上的横杆622,所述的横杆622朝着导料板421一侧向下倾斜,所述的上料架41上还设置有若干个用于驱动支撑板63上下移动的升降气缸64,所述的升降气缸64的输出端与支撑板63之间设置有支撑块66,所述的支撑块66成凹型,且支撑板63嵌于支撑块66的凹槽内,在本实施例中,升降气缸64均匀分布在支撑板63的底部。

23.所述的置料架62与导料板421均设置有多个且依次间隔设置,当管材位于置料架62上时,管材的底部与导料板421相接触。

24.所述的导料板421的一侧还竖直开设有导向槽65,所述的支撑板63位于导向槽65内且可上下滑动于导向槽65,导向槽65的设置用于限制支撑板63上下滑动的位置。

25.当升降气缸64下降时,置料架62下端的支撑板63也随之下降,从而使置料架62与管材分离,管材位于导料板421上,此时导料板421对管材起到支撑作用,当置料架62上的挡料块61下降至导料板421斜面5的下方时则其无法对管材进行阻挡,材能够沿着导料板421上的斜面5滑入导料槽内,随后通过导轮424对管材进行水平输送。

26.所述的自动上料装置4的一侧设置有自动补料装置7,所述的自动补料装置7包括设置在上料架41一侧的储料架71,所述的储料架71上设置有抬升架72,所述的抬升架72用于放置待切割管材,所述的储料架71上设置有用于驱动抬升架72向上抬升的抬升气缸73,所述的抬升气缸73设置有多个且均匀分布在抬升架72的底部,所述的抬升架72的顶面朝置料架62一侧倾斜向下设置。

27.所述的抬升架72靠近置料架62的一端设置有挡料组件74,所述的挡料组件74包括设置在储料架71上的第一气缸741,所述的第一气缸741的输出端设置有挡料板742。挡料板742的设置用于控制管材依次滚入至置料架62上,使得置料架62上始终保持有1根待加工管材,在本实施例中,第一气缸741设置有两个且分别位于挡料板742的两端,两个第一气缸741同步控制挡料板742两端的升降。

28.所述的夹头2的另一侧设置用用于切割管材的切割组件8,所述的切割组件8为激光切割机,所述的激光切割机型号为ts65ⅲ激光切管机。

29.所述的机架1上还设置有滑动安装架9,所述的滑动安装架9上水平滑动有滑动块10,所述的滑动安装架9上设置有用于驱动滑动块10水平滑动的滑动气缸11(滑动气缸11位于防护折叠罩20内,图中未显示),所述的滑动气缸11的输出端与滑动块10相连接,所述的滑动块10的一侧设置有安装板12,所述的安装板12的顶端还设置有顶紧块13,滑动气缸11能够带动滑动块10水平滑动,滑动块10在滑动的过程中带动安装板12以及顶紧块13滑动,从而控制顶紧块13、夹头2以及切割组件8之间的间距,从而用于实现对管材切割长度的控制。

30.所述的滑动安装架9的两侧设置有防护折叠罩20,防护折叠罩20的设置能够对滑动气缸11起到防护的作用。

31.所述的安装板12的顶部还设置有除屑组件14,所述的除屑组件14包括设置在滑动块10上的吸尘机141,所述的吸尘机141的出风口上设置有除屑管142,所述的除屑管142的另一端通过卡扣固定安装在顶紧块13上。

32.在切割过程中,管材传输装置将管材进行传输,使管材的一端与顶紧块13相触碰,随后夹头2对管材进行夹紧,在切割过程中,夹头2带动管材旋转,同时打开吸尘机141,管材在切割过程中产生的金属屑能够通过除屑管142进行吸收,从而防止金属屑弥漫在加工室内影响加工室的环境。

33.所述的安装板12上设置有除渣组件15,所述的除渣组件15包括沿安装板12长度方向设置的线性导轨151,所述线性导轨151型号为ylb45滑台模组,所述的线性导轨151上设置有滑动安装块152,所述的滑动安装块152的下端设置有除渣管153,所述的除渣管153的

后端设置有抽气管154,所述的抽气管154与外界的吸尘设备相连通,所述的除渣管153一端贯穿于顶紧块13,所述的顶紧块13上开设有可供除渣管153穿过的通孔16,所述的通孔16的直径小于管材的内径。

34.所述的顶紧块13靠近滑动安装块152的一侧设置有导向管18,导向管18的设置能够对除渣管153起到导向的作用,能够使除渣管153在水平滑动过程中更加流畅。

35.所述的除渣管153与管材位于同一高度,除渣管153可穿过通孔16移动至管材的管体内对管材的内部进行除渣。

36.在加工前,线性导轨151能够带动滑动安装块152与除渣管153朝着夹头2的一端移动,带动除渣管153伸入夹座的夹孔内,并通过抽气管154对夹孔内的废屑进行清理,从而能够使管材输送装置3在对管材进行输送时更加顺畅;在加工时,线性导轨151能够带动滑动安装块152与除渣管153朝着夹头2的一端移动,带动除渣管153伸入管材内,且除渣管153伸入部分未达到切割组件8的下方,在伸入后能够使管材在切割时对管材内腔的废屑进行吸收,在管材被切断后,除渣管153收回,使管材能够落入集料盒19内。

37.所述的机架1上开设有落料孔17,所述的落料孔17位于切割组件8的正下方,所述的落料孔17的下方设置有集料盒19。

38.通过设置自动补料装置7和自动上料装置4,能够使该设备在切割完成后,上料组件6能够将置料架62上的管材自动落入弧形导料槽422内,并通过导料组件42进行传输,同时自动补料组件能够将储料架71上的管材输送至置料架62上,使得置料架62上始终保持有1跟代加工管材,从而实现管材的连续性切割,同时减少人工添加管材所需劳动力;通过设置除屑组件14和除渣组件15,能够使管材在切割过程中所产生的费屑进行清除,从而减少废屑残留在加工室内,减少对生产人员造成损害;同时除渣管153与夹头2位于同一高度,在切割前,除渣管153可通入夹头2的传输孔内对其进行清理,从而使管材在穿入夹头2时更加顺畅。

39.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。