1.本发明属于热界面材料领域,具体涉及一种抗拉伸高导热多层复合石墨烯热界面材料及其制备方法。

背景技术:

2.热界面材料(thermal interface materials,tim)又称为导热材料、导热界面材料或接口导热材料,是一种普遍用于ic封装和电子散热的材料,主要用于填补两种材料接合或接触时产生的微空隙及表面凹凸不平的孔洞,减少热传递的阻抗,提高散热性。聚合物基热界面材料主要由导热填料和聚合物基体组成。常用的导热填料有石墨烯、碳化硼等。

3.现有制备高导热石墨烯或氮化硼复合热界面材料的技术主要有以下几种方式:

4.(1)将石墨烯、氮化硼等导热粉体直接或经化学修饰与聚合物基体进行复合,采用这种方式制备的热界面材料中导热填料通常呈各向同性均匀分布的状态(如图1所示);

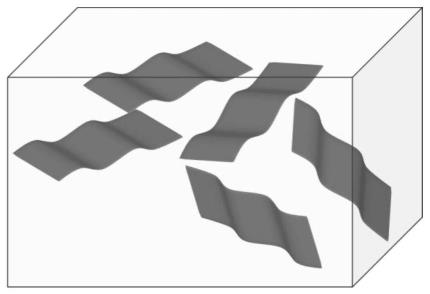

5.(2)将石墨烯、氮化硼等导热粉体在磁场、电场、机械力下或模板法诱导其取向,采用这种方式制备的热界面材料中导热填料通常呈各向异性取向分布的状态(如图2所示)。

6.这些办法可以一定程度上提高材料的导热及机械性能,但其提升效率低,材料热导率仍然达不到现今高端电子电气行业的高功率高散热需求,主要存在以下问题:

7.(1)填料间接触热阻大。导热填料如石墨烯或氮化硼粉末虽然热导率高,尽管一定程度取向,但是其始终难以避免填料间热传输的由于声子自由程改变带来的界面散热、接触热阻大的问题。最终导致复合材料热导率低,导热能力不足。

8.(2)结构设计问题。热界面材料主要是依靠z方向的热传输,现今技术在该方向导热路径少,热有效传输面积小。

9.(3)工艺复杂。现有方案需要化学修饰或依靠磁场、电场、机械力取向等工艺,这些工艺繁琐,步骤复杂,不易于工业化。

10.cn104609405a公开了一种竖直阵列石墨烯薄膜的制备方法,包括以下步骤:a)制备氧化石墨烯溶液;b)将氧化石墨烯溶液涂覆在基板上;c)氧化石墨烯通过强还原剂还原成石墨烯薄膜;d)将石墨烯薄膜在设计模子里裁剪并折叠成竖直排列的石墨烯薄膜;e)用粘结剂固化竖直阵列石墨烯薄膜;f)对竖直阵列石墨烯薄膜表面抛光,以获取与器件表面更好的接触,最后填入聚合物胶,用于改良石墨烯薄膜层间接触。该方法通过构建竖直阵列结构(如图3所示),可以提升材料的导热性能,但其力学性能有所局限,表现在抗拉伸性能稍低和压缩模量较高。

11.因此,本领域需要一种热导率高、同时力学性能好的热界面材料。

技术实现要素:

12.针对现有技术存在的问题,本发明提供一种多层复合石墨烯热界面材料。本发明的多层复合石墨烯热界面材料界面接触热阻极低,应用热阻低,且拥有良好的抗拉伸性能和回弹性,能够有效填补公差,满足高端芯片以及高功率服务器、军工、航天等领域的散热

需求。

13.具体而言,本发明提供一种多层复合石墨烯热界面材料,所述多层复合石墨烯热界面材料由多层石墨烯阵列复合膜经胶黏剂粘接而成,所述石墨烯阵列复合膜包括上下贯穿石墨烯阵列和聚合物基体,所述上下贯穿石墨烯阵列包括多条相互平行的石墨烯膜,其中,各条石墨烯膜贯穿所述石墨烯阵列复合膜的上下表面。

14.在一个或多个实施方案中,所述石墨烯阵列复合膜中,各条石墨烯膜的长度方向与所述石墨烯阵列复合膜的上下表面平行。

15.在一个或多个实施方案中,所述石墨烯阵列复合膜中,各条石墨烯膜沿竖直方向的截面呈竖直直线状、与水平面之间的倾角≥60

°

的倾斜直线状、波纹状、锯齿状、c型或z型。

16.在一个或多个实施方案中,所述石墨烯阵列复合膜中,所述上下贯穿石墨烯阵列与所述聚合物基体的质量比为1:1到1:4,优选为1:(2

±

0.5)。

17.在一个或多个实施方案中,所述聚合物基体为选自硅橡胶、丙烯酸酯、聚氨酯、环氧树脂、天然橡胶和烯烃类合成橡胶中的一种或多种。

18.在一个或多个实施方案中,所述胶黏剂为选自硅橡胶、丙烯酸酯、聚氨酯、环氧树脂、天然橡胶和烯烃类合成橡胶中的一种或多种。

19.在一个或多个实施方案中,所述胶黏剂为压敏胶或热熔胶。

20.在一个或多个实施方案中,所述石墨烯阵列复合膜的厚度为0.05-2mm。

21.在一个或多个实施方案中,所述多层复合石墨烯热界面材料中,所述石墨烯阵列复合膜的层数为2-10层。

22.在一个或多个实施方案中,所述多层复合石墨烯热界面材料中,相邻的两层所述石墨烯阵列复合膜中石墨烯膜长度方向之间的夹角为20~90

°

。

23.在一个或多个实施方案中,所述多层复合石墨烯热界面材料中,所述石墨烯阵列复合膜的层数为2层,相邻的两层所述石墨烯阵列复合膜中石墨烯膜长度方向之间的夹角为20-90

°

、优选90

°

。

24.在一个或多个实施方案中,所述多层复合石墨烯热界面材料中,所述石墨烯阵列复合膜的层数为3层,相邻的两层所述石墨烯阵列复合膜中石墨烯膜长度方向之间的夹角20-90

°

、优选60

°

。

25.在一个或多个实施方案中,所述多层复合石墨烯热界面材料中,所述石墨烯阵列复合膜的层数为4层,相邻的两层所述石墨烯阵列复合膜中石墨烯膜长度方向之间的夹角为20-90

°

、优选45

°

或90

°

。

26.本发明还提供制备本文任一实施方案所述的多层复合石墨烯热界面材料的方法,所述方法包括:

27.(1)提供所述石墨烯阵列复合膜;

28.(2)在所述石墨烯阵列复合膜的表面全面或局部覆上胶黏剂,层叠多层所述石墨烯阵列复合膜;或者先层叠多层所述石墨烯阵列复合膜,再在层叠后的膜的边缘覆上胶黏剂;

29.(3)施加压力和/或温度使多层所述石墨烯阵列复合膜通过胶黏剂粘接成一体,得到所述多层复合石墨烯界面材料。

30.在一个或多个实施方案中,步骤(2)中,采用贴胶、点胶、刮涂、刷涂或喷溅工艺覆上胶黏剂。

附图说明

31.图1为导热填料呈各向同性均匀分布的热界面复合材料的结构示意图。

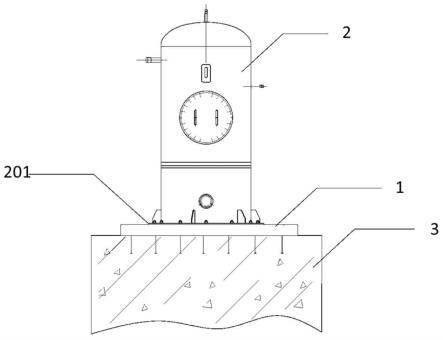

32.图2为导热填料呈各向异性取向分布的热界面复合材料的结构示意图。

33.图3为具有竖直石墨烯阵列结构的热界面复合材料的结构示意图。

34.图4为本发明的一些实施方案中多层复合石墨烯热界面材料的制备工艺示意图。

35.图5为本发明的一些实施方案中多层复合石墨烯热界面材料的结构示意图。

具体实施方式

36.为使本领域技术人员可了解本发明的特点及效果,以下谨就说明书及权利要求书中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的通常意义,当有冲突情形时,应以本说明书的定义为准。

37.本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。

38.本文中,“包含”、“包括”、“含有”以及类似的用语涵盖了“基本由

……

组成”和“由

……

组成”的意思,例如,当本文公开了“a包含b和c”时,“a基本由b和c组成”和“a由b和c组成”应当认为已被本文所公开。

39.在本文中,所有以数值范围或百分比范围形式界定的特征如数值、数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。

40.本文中,若无特别说明,百分比是指质量百分比,比例是指质量比。

41.本文中,当描述实施方案或实施例时,应理解,其并非用来将本发明限定于这些实施方案或实施例。相反地,本发明所描述的方法及材料的所有的替代物、改良物及均等物,均可涵盖于权利要求书所限定的范围内。

42.本文中,为使描述简洁,未对各个实施方案或实施例中的各个技术特征的所有可能的组合都进行描述。因此,只要这些技术特征的组合不存在矛盾,各个实施方案或实施例中的各个技术特征可以进行任意的组合,所有可能的组合都应当认为是本说明书记载的范围。

43.本发明以石墨烯阵列复合膜为基础,在石墨烯阵列复合膜的表面全面或局部覆上胶黏剂,或者先层叠多层所述石墨烯阵列复合膜,再在层叠后的膜的边缘覆上胶黏剂,通过胶黏剂黏合多层石墨烯阵列复合膜,得到多层复合石墨烯热界面材料。本发明中,石墨烯阵列复合膜包括上下贯穿石墨烯阵列和聚合物基体。上下贯穿是指石墨烯膜的上下端分别抵达石墨烯阵列复合膜的上下表面。上下贯穿石墨烯阵列由多条(2条或2条以上,例如5条、10条、50条、100条等)相互平行的石墨烯膜组成,各条石墨烯膜贯穿石墨烯阵列复合膜的上下表面。

44.本发明中,石墨烯膜呈条状,具有一定的长宽比。石墨烯阵列复合膜中,各条石墨

烯膜的长度方向与石墨烯阵列复合膜的上下表面平行。

45.石墨烯阵列复合膜中,各条石墨烯膜沿竖直方向的截面可以呈直线状、波纹状、锯齿状、c型或z型,其中直线状的截面可以垂直于水平面,或与水平面之间存在≥60

°

的倾角。适用于本发明的石墨烯阵列复合膜可以是采用cn104609405a中公开的方法制得的竖直阵列石墨烯薄膜。

46.石墨烯阵列复合膜中,上下贯穿石墨烯阵列与所述聚合物基体的质量比可以为1:1到1:4,优选为1:(2

±

0.5),例如1:1.8、1:1.9、1:2、1:2.1、1:2.2。

47.本发明中,石墨烯阵列复合膜的厚度优选为0.05-2mm,例如0.1mm、0.2mm、0.5mm、1mm。

48.适用于本发明的聚合物基体包括硅橡胶、丙烯酸酯、聚氨酯、环氧树脂、天然橡胶、烯烃类合成橡胶等。

49.本发明中,可以采用贴胶、点胶、刮涂、刷涂、喷溅等工艺覆上胶黏剂。可以采用手工作业或机械作业的方式覆上胶黏剂。适用于本发明的胶黏剂包括硅橡胶、丙烯酸酯、聚氨酯、环氧树脂、天然橡胶和烯烃类合成橡胶等。胶黏剂可以是压敏胶或热熔胶。

50.本发明中,黏合的石墨烯阵列复合膜的层数可以为2-10层。相邻的复合膜中石墨烯膜长度方向之间的夹角为20~90

°

、例如30

°

、45

°

、60

°

等。优选地,两层叠加时相邻的复合膜中石墨烯膜长度方向之间的夹角为90

°

,三层叠加时相邻的复合膜中石墨烯膜长度方向之间的夹角60

°

,四层叠加时相邻的复合膜中石墨烯膜长度方向之间的夹角为45

°

或90

°

。

51.层叠多层石墨烯阵列复合膜并覆上胶黏剂后,在压力和/或温度的作用下使多层石墨烯阵列复合膜胶黏成一体,制备得到多层复合石墨烯热界面材料。该多层复合石墨烯热界面材料具有超高的导热性能、较高的抗拉伸能力以及低压缩模量,能够满足高端芯片以及服务器的散热需求。

52.本发明具有以下有益效果:

53.本发明的多层复合石墨烯热界面材料相比单层导热性能损失很小,热导率高于30w/mk,依然处于市场领先水平。本发明的多层复合石墨烯热界面材料的复合工艺简单,易于生产。本发明的多层复合石墨烯热界面材料在导热性能损失很小的情况下,极大地提高了力学性能,例如高拉伸应力和低压缩模量。

54.下文将以具体实施例的方式阐述本发明。应理解,这些实施例仅仅是阐述性的,并非意图限制本发明的范围。实施例中所用到的方法、试剂和材料,除非另有说明,否则为本领域常规的方法、试剂和材料。实施例中的原料化合物均可通过市售途径购得。

55.实施例中,热导率和应用热阻按照astm d 5470标准测试,拉伸应力按照astm d 412标准测试,压缩应力、压缩率和回弹性按照astm d 695标准测试。

56.实施例1

57.按照cn104609405a中的方法制备得到竖直z向取向石墨烯膜,具体工艺如下:以氧化石墨烯为原料,经与水混合后涂膜,然后100℃干燥10小时,经过2800℃高温石墨化后得到多张石墨烯膜,将石墨烯膜使用硅橡胶进行粘接,10psi压力下固化,进行切割处理,得到单层竖直取向石墨烯膜(即石墨烯阵列复合膜,其中石墨烯膜/硅橡胶质量比是1/2)。

58.如图4所示,选用尺寸为40mm(长)*40mm(宽)*0.5mm(厚)的竖直取向石墨烯膜,通过点胶工艺在表面局部覆上9点点状硅橡胶胶黏剂,9点分别位于上表面的1个中心点、4个

顶点和4条边的中点,每点是直径为2mm、厚度为10μm的圆形。在一层竖直取向石墨烯膜表面覆盖相同面积的另一层竖直取向石墨烯膜,两层中的石墨烯膜长度方向之间的夹角为90

°

,在5psi压力下使两层粘接,制备得到如图5所示的多层复合石墨烯热界面材料。

59.本实施例中,导热填料为连续的高导热石墨烯阵列,填料为连续结构,尽管中间有点状胶黏剂,但其对导热性能影响很小,界面接触热阻极低,热导率高于30w/mk,应用热阻低,1mm厚度下低于50kmm/w。

60.本实施例中,由于石墨烯膜在取向方向的良好力学性能、垂直排列,多层复合石墨烯热界面材料在xyz三维方向均拥有良好的抗拉伸性能,拉伸应力大于200kpa,且压缩应力较低,20-40psi可压缩50%,耐压缩,压缩50%静置十分钟后回弹性(回弹量/压缩量)高于60%,能够有效填补公差,满足高端芯片以及高功率服务器、军工、航天等领域的散热需求。

61.实施例2

62.按照cn104609405a中的方法制备竖直z向取向石墨烯膜,具体工艺同实施例1。

63.选用尺寸为40mm(长)*40mm(宽)*0.5mm(厚)的竖直取向石墨烯膜,将环氧树脂胶黏剂涂刷在膜的四边,涂刷宽度为2mm、厚度为20μm。在一层竖直取向石墨烯膜表面覆盖相同面积的另一层竖直取向石墨烯膜,两层中的石墨烯膜长度方向之间的夹角为90

°

,在5psi压力下使两层粘接,制备得到多层复合石墨烯热界面材料。

64.本实施例中,导热填料为连续的高导热石墨烯阵列,填料为连续结构,尽管中间有胶黏剂,但其对导热性能影响很小,界面接触热阻极低,热导率高于40w/mk,应用热阻低,1mm厚度下低于40kmm/w。

65.本实施例中,由于石墨烯膜在取向方向的良好力学性能、垂直排列,多层复合石墨烯热界面材料在xyz三维方向均拥有良好的抗拉伸性能,拉伸应力大于200kpa,且压缩应力较低,50psi可压缩50%,耐压缩,压缩50%静置十分钟后回弹性(回弹量/压缩量)高于70%,能够有效填补公差,满足高端芯片以及高功率服务器、军工、航天等领域的散热需求。

66.实施例3

67.按照cn104609405a中的方法制单层竖直z向取向石墨烯膜,具体工艺同实施例1。

68.选用尺寸为50mm(长)*50mm(宽)*0.3mm(厚)的竖直取向石墨烯膜,在一层竖直取向石墨烯膜表面覆盖另一层竖直取向石墨烯膜,两层中的石墨烯膜长度方向之间的夹角为60

°

,在两层竖直取向石墨烯膜表面覆盖另一层竖直取向石墨烯膜,相邻两层中的石墨烯膜长度方向之间的夹角为60

°

。将三层竖直取向石墨烯膜整体裁切为30mm(长)*30mm(宽)*0.9mm(厚)的竖直取向石墨烯多层膜,将环氧树脂胶黏剂涂刷在膜的四边,涂刷宽度为1mm、厚度为20μm。在5psi压力、80℃下加热固化5小时,使3层粘接,制备得到多层复合石墨烯热界面材料。

69.本实施例中,导热填料为连续的高导热石墨烯阵列,填料为连续结构,尽管边缘有胶黏剂,但其对导热性能影响很小,界面接触热阻极低,热导率高于35w/mk,应用热阻低,0.9mm厚度下低于60kmm/w。

70.本实施例中,由于石墨烯膜在取向方向的良好力学性能、垂直排列,多层复合石墨烯热界面材料在xyz三维方向均拥有良好的抗拉伸性能,拉伸应力大于200kpa,且压缩应力较低,50psi可压缩50%,耐压缩,压缩50%静置十分钟后回弹性(回弹量/压缩量)高于70%,能够有效填补公差,满足高端芯片以及高功率服务器、军工、航天等领域的散热需求。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。