1.本实用新型涉及一种大型钢结构焊接台,属于大型钢结构焊接设备技术领域。

背景技术:

2.大型钢构件的焊接一般都需要多面焊接,且需要在多面上焊接很多附件,焊接过程中需要多次翻转,由于工件长且笨重,容易下垂弯曲,人工焊接变形量大,而使用激光焊缝跟踪仪和焊接机械臂,实际焊缝偏差也往往超出跟踪范围。其中,用行车翻转不安全且效率低下。焊接完成后,用行车将焊好的工件吊走,然后再吊下个半成品过来,整个生产流程的效率低下。因此,对于大型钢构件需要一种能自由翻转的焊接设备,更需要一种能提高焊接精度和效率的设备。

技术实现要素:

3.为了克服上述现有技术的不足,本实用新型提供了一种大型钢结构焊接台,不但能实现安全可靠的焊接,而且能提高焊接生产效率。

4.为了实现上述技术目的,本实用新型采用的技术方案是:一种大型钢结构焊接台,包括台架、安装在台架上的控制组件、安装在台架上的若干组导轮回转机构、安装在台架上的若干焊接机械臂;在若干组导轮回转机构上设置一个焊接台,所述导轮回转机构包括导轮、导轮槽支架,导轮的外部为设置有一个开口的圆环,导轮槽支架安装在台架上,导轮的圆环安装在导轮槽支架的导轮槽中,回转驱动组件连接并驱动导轮沿导轮槽转动,在导轮的圆环内设置导轮骨架,压板驱动机构安装在导轮骨架上,压板连接压板驱动机构;控制组件连接导轮回转机构和焊接机械臂。

5.进一步的,所述回转驱动组件包括在若干组导轮回转机构中的至少一个上设置的回转电机,该回转电机输出轴安装齿轮,与对应的导轮上设置的外圆周齿啮合连接;或把驱动电机和槽轮布置在开口导轮上,在导轮槽支架上设置内齿圈。

6.进一步的,所述台架包括焊接机械臂侧立架、卸料侧支架以及连接焊接机械臂侧立架和卸料侧支架的连接架,导轮槽支架安装在焊接机械臂侧立架和卸料侧支架之间,导轮槽支架内具有一个开口圆环导轮槽,开口圆环导轮槽的弧度大于180

°

,小于240

°

,导轮槽支架与焊接机械臂轨道垂直,在导轮槽支架上同心分布若干个槽轮,槽轮与导轮相切接触,承载和限制导轮回转运动。

7.更进一步的,所述台架在卸料侧支架上设置斜下的滑梯,且位于导轮槽支架的开口侧。

8.更进一步的,所述台架的焊接机械臂侧立架上设置机械臂轨道,机械臂横梁通过机械臂滑座滑动安装在机械臂轨道上,取料机械臂和焊接机械臂均安装在机械臂横梁上,取料机械臂的末端设置电磁铁。

9.进一步的,所述导轮开口两侧对称设置导轮骨架和压板驱动机构,或其中一侧设置导轮骨架和压板驱动机构,另一侧的导轮骨架作为固定支撑或在导轮骨架内设置可调节

高度的支撑板。

10.进一步的,所述焊接台设置在导轮远离开口的偏心位置,工装设置在焊接台上或相对于焊接台的位置固定。

11.进一步的,所述焊接机械臂焊枪位置设置激光焊缝跟踪仪,用于焊缝偏差的补偿。

12.工作原理:将导轮开口调整至导轮槽支架外,以行车将待加工工件吊入至焊接台,行车移走去吊下一个待加工工件到准备位置,放入焊接台的待加工工件被两侧的压板夹紧,若干个焊接机械臂焊接,控制组件根据焊接需要,控制导轮回转机构翻转至所需角度,由需要焊接处的焊接机械臂焊接,焊接完成后,导轮的开口翻转至台架的出料侧,工件滑出;导轮翻转至上料处,放入下一个待加工工件后,重复上述放料焊接步骤,行车将焊好的成品吊走,而后继续吊下一个待加工工件准备。

13.本实用新型的有益技术效果是:焊接翻转过程安全可靠,工件变形小,定位相对准确,焊缝偏差在激光焊缝跟踪仪的纠偏范围内,可以实现机械臂自动焊接,且整个生产过程无缝衔接,大幅提高生产效率。

附图说明

14.下面结合附图对本实用新型进一步说明。

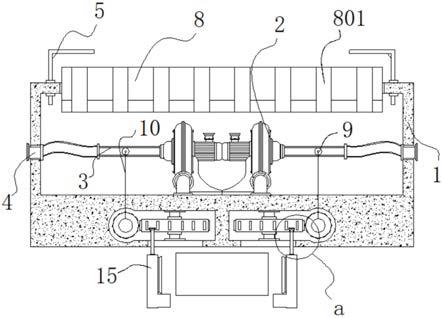

15.图1为本实用新型局部剖切结构示意图;

16.图2 为本实用新型放入工件时的工位状态;

17.图3为本实用新型滑出工件时的工位状态。

18.图中:1、台架,2、导轮槽支架,3、焊接台,4、导轮骨架,5、回转电机,6、压板驱动机构,7、压板,8、导柱,9、导轮,10、焊枪,11、槽轮,12、滑梯,13、焊接机械臂,14、机械臂横梁,15、取料机械臂,16、机械臂滑座,17、电磁铁,18、机械臂轨道。

具体实施方式

19.实施例1

20.如图1、2、3所示的大型钢结构焊接台,包括台架1、安装在台架上的控制组件、安装在台架上的若干组导轮回转机构、安装在台架上的若干焊接机械臂13;在若干组导轮回转机构上设置一个焊接台3,导轮回转机构包括导轮9、导轮槽支架2,导轮9的外部为设置有一个开口的圆环,导轮槽支架2安装在台架1上,导轮9的圆环安装在导轮槽支架2的导轮槽中,回转驱动组件连接并驱动导轮9沿导轮槽转动,在导轮9的圆环内设置导轮骨架4,压板驱动机构7安装在导轮骨架4上,压板7连接压板驱动机构6;控制组件连接导轮回转机构和焊接机械臂13。

21.回转驱动组件包括在若干组导轮回转机构中的至少一个上设置的回转电机5,该回转电机5输出轴安装齿轮,与对应的导轮9上设置的外圆周齿啮合连接。

22.台架1包括焊接机械臂侧立架、卸料侧支架以及连接焊接机械臂侧立架和卸料侧支架的连接架,导轮槽支架2安装在焊接机械臂侧立架和卸料侧支架之间,导轮槽支架2内具有一个开口圆环导轮槽,开口圆环导轮槽的弧度大于180

°

,小于240

°

,导轮槽支架2与焊接机械臂轨道18垂直,在导轮槽支架2上同心分布若干个槽轮11,槽轮11与导轮9相切接触,承载和限制导轮9回转运动。

23.导轮槽支架2的弧形开口圆环结构大于180

°

,能保证导轮9在导轮槽支架2内的同心回转,为了保证卸料和进料,开口圆环导轮槽的弧度小于240

°

为宜。

24.导轮槽支架2的半包围环形架部分的弧度大于180度,能保证开口导轮在半包围环形架内的同心回转,半包围环形架上同心分布的若干槽轮11,槽轮11与开口导轮9相切接触,承载和限制开口导轮回转运动。

25.台架1在卸料侧支架上设置斜下的滑梯12,且位于导轮槽支架2的开口侧。

26.导轮9开口两侧对称设置导轮骨架4和压板驱动机构6。其中压板驱动机构包括压板油缸和位于压板油缸两侧的导柱8,使得压板7驱动更顺畅。

27.压板驱动机构采用同步油缸,焊接台3设置在导轮9远离开口的偏心位置,工装设置在焊接台3上或相对于焊接台的位置固定。同步油缸且行程可调,通过一体的焊接台和相对位置固定的工装,使得工件变形在比较小的范围内,让焊接偏差在激光焊缝跟踪仪的偏差范围内。

28.焊接机械臂13焊枪10位置设置激光焊缝跟踪仪,用于焊缝偏差的补偿。

29.焊接时,将导轮开口调整至导轮槽支架外,以行车将待加工工件吊入至焊接台,行车移走去吊下一个待加工工件到准备位置,放入焊接台的待加工工件被两侧的压板夹紧,若干个焊接机械臂焊接,控制组件根据焊接需要,控制导轮回转机构翻转至所需角度,由需要焊接处的焊接机械臂焊接,焊接完成后,导轮的开口翻转至台架的出料侧,工件滑出;导轮翻转至上料处,放入下一个待加工工件后,重复上述放料焊接步骤,行车将焊好的成品吊走,而后继续吊下一个待加工工件准备。

30.实施例2

31.与实施例1不同之处在于,回转驱动组件设置两个回转电机5,分别设置在台架1两侧的两个导轮回转机构上,回转电机5和槽轮11布置在开口导轮9上,在导轮槽支架2上设置内齿圈,实现回转驱动的功能。

32.与实施例1不同之处在于,导轮9内的一侧设置导轮骨架4和压板驱动机构6,另一侧的导轮骨架4作为固定支撑或在导轮骨架内设置可调节高度的支撑板。

33.取料机械臂15和焊接机械臂13共用一个机械臂横梁14和机械臂滑座16,可以节省空间和成本,取料机械臂15的末端设置电磁铁17,机械臂滑座16沿着机械臂轨道18滑行改变焊接位置。

34.采用由若干个开口导轮和半包围环形支架以及支架上的多个槽轮构成回转机构,在开口导轮偏心位置设置工作台,工作台将多个开口导轮连接成一个整体,开口导轮转至半包围环形支架缺口斜上位置时,用天车将工件主体放入工作台,然后把天车移走去吊第二个半成品到准备位置,放入工作台的工件会被系统控制的两侧油缸自动夹紧,然后自动翻转至各个角度由若干个取料机械臂自动拿取和摆放需要焊接的附件,并由焊接机械臂依次焊接,焊接完成后开口导轮自动翻转至斜下位置将工件滑出完成整个焊接过程,然后工作台翻转至斜上位置继续放料,放入待焊工件后,天车将焊好的成品吊走,然后再吊一件待焊工件准备,这样能有效提升整个生产效率。

35.从上述实施例可以看出,本实用新型焊接翻转过程安全可靠,工件变形小,定位相对准确,焊缝偏差在激光焊缝跟踪仪的纠偏范围内,可以实现机械臂自动焊接,且整个生产过程无缝衔接,大幅提高生产效率。

36.上述实施例仅仅作为对本实用新型技术方案的解释,并不能作为对本实用新型技术方案的限制,凡是在本实用新型基础上的简单改进,均属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。