1.本发明涉及在旋转圆盘的外周面配置有磁铁的磁铁齿轮、具有该磁铁齿轮的致动器单元以及使用该致动器单元的连杆机构。

背景技术:

2.已知有如下磁铁齿轮:在旋转圆盘的外周面以相同的宽度交替地磁化有不同极性的磁极,并以旋转圆盘的轴为中心进行旋转(专利文献1)。

3.而且,已知有如下磁铁齿轮:在非磁性体的圆锥台状基座的圆锥面上放射状地埋设有永久磁铁(专利文献2)。

4.另外,已知有如下磁铁齿轮:在旋转圆盘的外周部,将由放射状曲线(例如渐开线曲线)形状的永久磁铁构成的磁力齿附着设置为与n极、s极交替地排列,通过该磁力齿的磁力的吸引以及相斥来传递转矩(专利文献3)。

5.进一步地,已知有如下磁铁齿轮:具备在伞状的旋转圆盘的外周斜面以螺旋状隔开预定的间隔地排列有多个n极的n极磁极列、和沿着上述n极磁极列在上述外周斜面以螺旋状隔开预定的间隔排列有多个s极的s极磁极列(专利文献4)。

6.现有技术文献

7.专利文献

8.专利文献1:日本公开专利公报2018-189221号公报(2018年11月29日公开)

9.专利文献2:日本专利公报第4885247号说明书(2011年12月16日登记)

10.专利文献3:日本专利公报第3942101号说明书(2007年04月13日登记)

11.专利文献4:美国专利第10,224,798号说明书(2019年03月05日登记)

技术实现要素:

12.发明所要解决的问题

13.然而,上述专利文献1所记载的磁铁齿轮存在如下问题:磁极彼此的啮合面积为点状且较小、最大传递转矩较小。

14.而且,专利文献2所记载的磁铁齿轮存在如下问题:在相互的磁铁齿轮的磁极彼此相对时,作用于磁极彼此的磁力以及传递转矩变大,在相互的磁铁齿轮的磁极的角度错开时,作用于磁极彼此的磁力以及传递转矩变小,其结果是,最大传递转矩依赖于磁铁齿轮的旋转角度而变动。

15.另外,专利文献3所记载的磁铁齿轮存在如下问题:将磁力齿的形状形成为放射状曲线(例如渐开线曲线),以使磁力啮合变强,因此磁力齿的结构变得复杂。

16.进一步地,专利文献4所记载的磁铁齿轮存在如下问题:由于多个n极呈螺旋状排列、以及多个s极呈螺旋状排列,因此多个磁极的结构复杂。

17.本发明的一个方式的目的在于,实现一种最大传递转矩大且稳定、且具有简单的

结构的磁铁齿轮、具有该磁铁齿轮的致动器单元以及使用该致动器单元的连杆机构。

18.用于解决问题的手段

19.为了解决上述问题,本发明的一个方式所涉及的磁铁齿轮的特征在于,具备:第一磁极列,其沿着旋转圆盘的外周面的周向隔开预定的间隔地交替地排列有第一n极和第一s极;以及第二磁极列,其与所述第一磁极列相邻地沿着所述周向配置,且隔开预定的间隔地交替地排列有第二n极和第二s极,在与所述第一磁极列的相互相邻的第一n极和第一s极之间的中间位置对应的位置处,配置有所述第二磁极列的第二n极中的一个。

20.为了解决上述问题,本发明的一个方式所涉及的另一磁铁齿轮的特征在于,具备沿着旋转圆盘的外周面的周向排列的多个磁铁单元,各磁铁单元包含通过以增强所述外周面的外侧的磁场强度的方式使磁极的方向最佳化的海尔贝克排列而排列的多个磁铁。

21.发明效果

22.根据本发明的一个方式,能够提供最大传递转矩大且稳定、且具有简单的结构的磁铁齿轮、具有该磁铁齿轮的致动器单元以及使用该致动器单元的连杆机构。

附图说明

23.图1是表示第一实施方式所涉及的磁铁齿轮的外观的图像。

24.图2是上述磁铁齿轮的主视图。

25.图3是上述磁铁齿轮的侧视图。

26.图4是表示由排列于上述磁铁齿轮的磁极列产生的磁场的图。

27.图5是用于对上述磁铁齿轮的磁力啮合进行说明的示意图。

28.图6是通过磁场确认片观察由上述磁铁齿轮产生的磁场时的图像。

29.图7是通过磁场确认片观察上述磁场时的其他图像。

30.图8是表示上述磁铁齿轮的旋转角度与基于第一磁极列以及第二磁极列的传递转矩之间的关系的图表。

31.图9是表示上述磁铁齿轮的旋转角度与最大传递转矩之间的关系的图表。

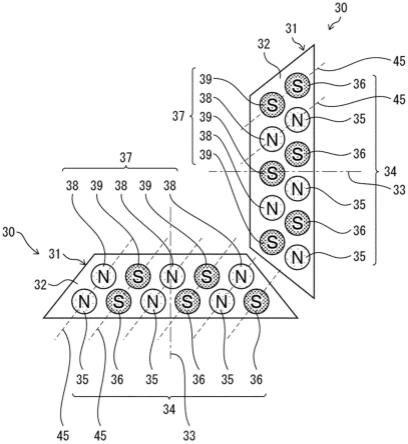

32.图10是第二实施方式所涉及的磁铁齿轮的立体图。

33.图11是表示排列于上述磁铁齿轮的外周斜面上的磁铁单元的侧视图。

34.图12是表示由在上述磁铁齿轮上通过海尔贝克排列而排列的多个磁铁产生的磁场的图。

35.图13是表示由在比较例所涉及的磁铁齿轮上排列的多个磁铁产生的磁场的图。

36.图14是表示第三实施方式所涉及的多指手的外观的图像。

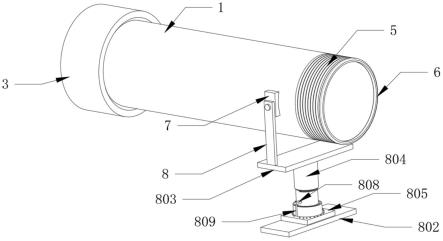

37.图15是表示设置于上述多指手的致动器单元的结构的立体图。

38.图16是表示设置于上述多指手的另一致动器单元的结构的立体图。

39.图17是表示对设置于上述致动器单元的指尖关节进行了pd角度控制时的角度响应的图表。

40.图18是表示对上述指尖关节进行了pd角度控制时的角速度响应的图表。

41.图19是表示对设置于上述致动器单元的根部关节进行了pd角度控制时的角度响应的图表。

42.图20是表示对上述根部关节进行了pd角度控制时的角速度响应的图表。

43.图21是表示上述根部关节的摩擦/齿槽转矩控制的效果的图表。

44.图22是用于对设置于上述多指手的第一指的麦克斯韦模型控制的机制进行说明的示意图。

45.图23是按时间序列表示通过上述麦克斯韦模型控制进行控制的多指手的第一指的轻量物体捕捉动作的图。

46.图24是按时间序列表示通过比较例所涉及的控制模式进行控制的多指手的第一指的轻量物体捕捉动作的图。

47.图25是表示作用于通过上述麦克斯韦模型控制以及上述比较例所涉及的控制模式进行控制的多指手的第一指的虚拟弹簧反作用力与经过时间之间的关系的图表。

48.图26是表示第四实施方式所涉及的多指手的动作的第一阶段的示意图。

49.图27是表示上述多指手的动作的第二阶段的示意图。

50.图28是表示上述多指手的动作的第三阶段的示意图。

51.图29是表示想要高速地抓握薄板状物体的上述多指手的动作的图像。

52.图30是表示高速地抓握了上述薄板状物体的上述多指手的动作的图像。

53.图31是表示上述多指手的塑性变形控制模式的概念的示意图。

54.图32是表示上述多指手的第一串联弹性体致动器模式的概念的示意图。

55.图33是表示为了从横向高速地抓握桌子上的物体而以第一阶段进行控制的上述多指手的动作的图像。

56.图34是表示为了从横向高速地抓握桌子上的物体而以第二阶段进行控制的上述多指手的动作的图像。

57.图35是表示为了从横向高速地抓握桌子上的物体而以第三阶段进行控制的上述多指手的动作的图像。

58.图36是表示上述多指手的第二串联弹性体致动器模式的概念的示意图。

59.图37是表示上述多指手的弹性变形控制模式的概念的示意图。

具体实施方式

60.〔第一实施方式〕

61.(磁铁齿轮30的结构)

62.以下,对本发明的一个实施方式进行详细说明。图1是表示第一实施方式所涉及的磁铁齿轮30的外观的图像。图2是磁铁齿轮30的主视图。图3是磁铁齿轮30的侧视图。图4是表示由排列于磁铁齿轮30的磁极列产生的磁场的图。图5是用于对磁铁齿轮30的磁力啮合进行说明的示意图。

63.磁铁齿轮30是锥齿轮,具备圆锥台形状的旋转圆盘31和轴部42。形成有:第一磁极列34,其沿着旋转圆盘31的外周斜面32(外周面)的周向隔开预定的间隔地交替地排列有第一n极35和第一s极36;以及第二磁极列37,其与该第一磁极列34相邻地沿着周向配置,且隔开预定的间隔地交替地排列有第二n极38和第二s极39。在与第一磁极列34的相互相邻的第一n极35和第二s极36之间的中间位置对应的位置处,配置有第二磁极列37的第二n极38中的一个。

64.第一n极35、第一s极36、第二n极38以及第二s极39具有圆柱形状,沿着其轴向而埋

入于外周斜面32。

65.旋转圆盘31由铝材料或树脂材料形成。通过在铝材料或树脂材料的旋转圆盘31的外周斜面32离散地配置第一n极35、第一s极36、第二n极38以及第二s极39,能够使磁铁齿轮30轻量化。

66.此外,磁铁齿轮30示出了锥齿轮的例子,但也可以是正齿轮。

67.磁铁齿轮30的旋转圆盘31的尺寸例如为直径d1=22mm、高度h=5.5mm、直径d2=16mm。磁铁齿轮30的重量例如为6.8克。计算上的惯性力矩为1.6e-6kgfm2。表示第一磁极列34的第一n极35和第一s极36的数量的合计的极数例如为18,表示第二磁极列37的第二n极38和第二s极39的数量的合计的极数例如也为18。失步转矩例如为0.086nm(间隙约为0.4mm)。

68.第一n极35、第一s极36、第二n极38以及第二s极39例如分别能够由直径为2mm的钕磁铁构成。

69.轴部42例如具有直径为4mm的轴孔43。

70.比较例所涉及的以往的磁铁齿轮(株式会社fec、magtran(注册商标)fd22、fd22s)的直径为22mm,高度为12mm,重量为21.6克,惯性力矩为5.2e-6kgfm2,极数为8、12,失步转矩为0.06nm、0.1nm(间隙为0.3mm)。

71.这样,第一实施方式所涉及的磁铁齿轮30与以往的磁铁齿轮相比,能够将高度尺寸减半,能够使重量、惯性力矩大幅减少约69%,因此能够实现小型、轻量、高转矩的旋转轴正交变换型的磁铁齿轮。

72.图6是通过磁场确认片44观察由磁铁齿轮30产生的磁场时的图像。图7是通过磁场确认片44观察上述磁场时的其他图像。

73.如图5所示,第一n极35和第二n极38沿着与旋转圆盘31的旋转轴33交叉的斜线45的方向排列。而且,第一s极36和第二s极39也沿着该斜线45的方向排列。因此,磁铁齿轮30通过沿着斜线45的方向排列的第一n极35以及第二n极38与沿着对方侧的磁铁齿轮30的斜线45的方向排列的第一s极36以及第二s极39相互吸引,并且与沿着对方侧的磁铁齿轮30的斜线45的方向排列的第一n极35以及第二n极38相斥,从而与对方侧的磁铁齿轮30啮合。

74.磁场确认片44在其中封入有铁砂,n极以及s极的部分显示为黑色。通过该磁场确认片44来观察旋转圆盘31时,如图6以及图7所示,可以看到沿着在斜线45的方向上排列的第一n极35以及第二n极38而产生了磁场,并且沿着在斜线45的方向上排列的第一s极36以及第二s极39而产生了磁场的状态。

75.(磁铁齿轮30的动作)

76.图8是表示磁铁齿轮30的旋转角度与基于第一磁极列34以及第二磁极列37的传递转矩之间的关系的图表。图9是表示磁铁齿轮30的旋转角度与最大传递转矩之间的关系的图表。

77.磁铁齿轮30的旋转圆盘31的第一磁极列34和第二磁极列37配置为沿着外周斜面32的周向而相互错开相位。而且,沿着外周斜面32的周向不存在磁极的间隙。因而,如图8所示,表示基于第一磁极列34的传递转矩的波形w1与表示基于第二磁极列37的传递转矩的波形w2之间的关系为互补。其结果是,如图9所示,表示基于第一磁极列34以及第二磁极列37的最大传递转矩的波形w3的变动变小。

78.另外,由于第一磁极列34的第一n极35和第一s极36、以及第二磁极列37的第二n极38和第二s极39的体积小,因此磁铁齿轮30为小型轻量,由于具有圆柱形状,因此用于埋入于旋转圆盘31的外周斜面32的加工变得容易。

79.(第一实施方式的效果)

80.如上所述,根据第一实施方式,在与第一磁极列34的相互相邻的第一n极35和第一s极36之间的中间位置对应的位置处,配置有第二磁极列37的第二n极38中的一个。因此,第一n极35和第二n极38、以及第一s极36和第二s极39沿着上述倾斜方向排列而与对方侧的磁铁齿轮30啮合。因而,磁极彼此的啮合面积变大,最大传递转矩的变动变小。其结果是,能够提供最大传递转矩大且稳定、且具有简单的结构的磁铁齿轮30。

81.上述的专利文献1所记载的磁铁齿轮在旋转圆盘的外周面以相同的宽度交替地磁化有不同极性的磁极,磁极间的间隙大致为零。因此,存在如下问题:磁铁齿轮的磁极与对方侧的磁铁齿轮的磁极以点形状啮合,磁极彼此的啮合面积变窄,最大传递转矩的变动变大。

82.而且,上述专利文献2所记载的磁铁齿轮在呈放射状埋设于非磁性体的圆锥台状基座的圆锥面的磁极间产生间隙。在该磁铁齿轮的磁极与对方侧的磁铁齿轮的磁极相对时,彼此相互吸引的磁力变大,但在磁铁齿轮的磁极的旋转角度与对方侧的磁铁齿轮的磁极的旋转角度错开时,相互吸引的磁力变小。因此,存在最大传递转矩的变动依赖于旋转角度而变大的问题。

83.与此相对地,第一实施方式所涉及的磁铁齿轮30通过沿着斜线45的方向排列的第一n极35以及第二n极38与沿着对方侧的磁铁齿轮30的斜线45的方向排列的第一s极36以及第二s极39相互吸引,并且与沿着对方侧的磁铁齿轮30的斜线45的方向排列的第一n极35以及第二n极38相斥,从而与对方侧的磁铁齿轮30啮合。因而,磁极彼此的啮合面积变大,能够减小最大传递转矩的变动。

84.〔第二实施方式〕

85.以下对本发明的其他实施方式进行说明。此外,为了便于说明,对具有与在上述实施方式中说明的构件相同的功能的构件标注相同的附图标记,不重复其说明。

86.(磁铁齿轮30a的结构)

87.图10是第二实施方式所涉及的磁铁齿轮30a的立体图。图11是表示排列于磁铁齿轮30a的外周斜面32a上的磁铁单元40的侧视图。图12是表示由在磁铁齿轮30a上通过海尔贝克排列而排列的多个磁铁41产生的磁场的图。

88.磁铁齿轮30a是锥齿轮,具备圆锥台形状的旋转圆盘31a。旋转圆盘31a具有沿着其外周斜面32a(外周面)的周向排列的多个磁铁单元40。各磁铁单元40包含通过以使外周斜面32a的外侧的磁场强度最大化的方式使磁极的方向最佳化的海尔贝克排列而排列的多个磁铁41。

89.各磁铁单元40具有扁平的长方体形状,粘接于外周斜面32a。

90.旋转圆盘31a由铝材料或树脂材料形成。通过在铝材料或树脂材料的旋转圆盘31a的外周斜面32a离散地配置磁铁单元40,能够使磁铁齿轮30a轻量化。

91.此外,磁铁齿轮30a示出了锥齿轮的例子,但也可以是正齿轮。

92.各磁铁单元40沿着外周斜面32a的周向隔开一定的间隔地排列,另外,沿着相对于

旋转圆盘31a的旋转轴33a倾斜的方向排列。

93.(磁铁齿轮30a的磁铁单元40的磁铁排列)

94.各磁铁单元40例如如图12所示那样,具有在外周斜面32a上相互接触地以一列海尔贝克排列的五个磁铁41。一端的磁铁41包含配置于外周斜面32a侧的n极和配置于与外周斜面32a相反的一侧的s极。从一端起第二个磁铁41包含配置于一端的磁铁41侧的s极和配置于与一端的磁铁41相反的一侧的n极。中央的磁铁41包含配置于外周斜面32a侧的s极和配置于与外周斜面32a相反的一侧的n极。从一端起第四个磁铁41包含配置于中央的磁铁41侧的n极和配置于与中央的磁铁41相反的一侧的s极。另一端的磁铁41包含配置于外周斜面32a侧的n极和配置于与外周斜面32a相反的一侧的s极。

95.若通过这样的海尔贝克排列来排列磁铁41,则如图12所示那样,磁场集中于磁铁单元40的单侧。因而,能够相对于磁铁单元40而增强外周斜面32a的相反侧的磁场强度。其结果是,能够增大磁铁齿轮30a的传递转矩。

96.图13是表示由在比较例所涉及的磁铁齿轮上排列的多个磁铁41产生的磁场的图。

97.该磁铁单元具有在外周斜面32a上相互接触地以一列n-s排列的三个磁铁41。一端的磁铁41和另一端的磁铁41包含配置于外周斜面32a侧的n极和配置于与外周斜面32a相反的一侧的s极。中央的磁铁41包含配置于外周斜面32a侧的s极和配置于与外周斜面32a相反的一侧的n极。

98.当通过这样的n-s排列来排列磁铁41时,如图13所示那样,磁场向磁铁单元的两侧扩展。因而,无法如第二实施方式所涉及的磁铁齿轮30a那样相对于磁铁单元40而增强外周斜面32a的相反侧的磁场强度。

99.在磁铁齿轮的内侧产生的磁力线无助于转矩传递,因此成为无用的磁力线。与此相对地,根据磁铁齿轮30a的海尔贝克阵列,能够仅在转矩传递所需的朝向外周斜面32a的外侧的方向上显著增大磁力。因而,能够增大磁铁齿轮30a的传递转矩。

100.磁铁齿轮30a的各磁铁单元40沿着外周斜面32a的周向隔开一定的间隔地排列,另外,沿着相对于旋转圆盘31a的旋转轴33a倾斜的方向排列。因此,磁铁齿轮30a与第一实施方式所涉及的磁铁齿轮30同样地,磁极彼此的啮合面积变大,最大传递转矩的变动变小,因此旋转变得顺畅。

101.粘接于外周斜面32a的各磁铁单元40优选用树脂涂覆。树脂优选为环氧树脂。由此,能够防止磁铁单元40从外周斜面32a剥离。

102.(第二实施方式的效果)

103.如上所述,根据第二实施方式,各磁铁单元40的多个磁铁41通过以增强旋转圆盘31a的外周斜面32a的外侧的磁场强度的方式使磁极的方向最佳化的海尔贝克排列而排列。因此,能够仅在转矩传递所需的朝向外周斜面32a的外侧的方向上显著增大磁力。其结果是,能够增大磁铁齿轮32a的传递转矩。

104.〔第三实施方式〕

105.以下对本发明的第三实施方式进行说明。此外,为了便于说明,对具有与在上述实施方式中说明的构件相同的功能的构件标注相同的附图标记,不重复其说明。

106.(多指手15的结构)

107.图14是表示第三实施方式所涉及的多指手15(连杆机构)的外观的图像。多指手15

具备第一指10(连杆机构)和第二指16(连杆机构)。第一指10具有第一连杆11、与第一连杆11的一端侧连结的根部关节12(第一关节)、与第一连杆11的另一端侧连结的指尖关节13(第二关节)、以及一端侧与指尖关节13连结的第二连杆14。第二指16具有第三连杆17、与第三连杆17的一端侧连结的根部关节18(第三关节)、与第三连杆17的另一端侧连结的指尖关节19(第四关节)、以及一端侧与指尖关节19连结的第四连杆20。根部关节12、根部关节18以及指尖关节13、指尖关节19分别包含致动器单元1或致动器单元1a中的任一个。

108.图15是表示设置于多指手15的致动器单元1的结构的立体图。

109.致动器单元1具备直接驱动马达2(马达)、与直接驱动马达2的旋转轴连结的第一磁铁齿轮3、与第一磁铁齿轮3磁性地卡合的第二磁铁齿轮4、以及与第二磁铁齿轮4的旋转轴连结的行星减速器5。

110.该第一磁铁齿轮3以及第二磁铁齿轮4具有与第一实施方式所涉及的磁铁齿轮30相同的结构。即,第一磁铁齿轮3以及第二磁铁齿轮4具备圆锥台形状的旋转圆盘31。形成有:第一磁极列34,其沿着旋转圆盘31的外周斜面32(外周面)的周向隔开预定的间隔地交替地排列有第一n极35和第一s极36;以及第二磁极列37,其与该第一磁极列34相邻地沿着周向配置,且隔开预定的间隔地交替排列有第二n极38和第二s极39。在与第一磁极列34的相互相邻的第一n极35和第二s极36之间的中间位置对应的位置处,配置有第二磁极列37的第二n极38中的一个。

111.第一磁铁齿轮3以及第二磁铁齿轮4对直接驱动马达2的旋转进行正交变换。此外,第一磁铁齿轮3以及第二磁铁齿轮4也可以平行地配置。

112.直接驱动马达2具有编码器7,该编码器7对当外力转矩作用于行星减速器5的输出轴8时直接驱动马达2的旋转轴进行反向旋转的反向旋转量进行测量。

113.致动器单元1还具备控制电路9,该控制电路9基于由编码器7测量出的反向旋转量,以吸收作用于行星减速器5的输出轴8的冲击转矩的方式,对直接驱动马达2进行控制。

114.控制电路9以补偿在第一磁铁齿轮3以及第二磁铁齿轮4所卡合的磁极进行切换的时机产生的齿槽转矩的方式,对直接驱动马达2进行控制。

115.图16是表示设置于多指手15的致动器单元1a的结构的立体图。

116.致动器单元1a具备直接驱动马达2、与直接驱动马达2的旋转轴连结的第一磁铁齿轮3a、与第一磁铁齿轮3a磁性地卡合的第二磁铁齿轮4a、以及与第二磁铁齿轮4a的旋转轴8连结的行星减速器5。

117.该第一磁铁齿轮3a以及第二磁铁齿轮4a具有与第二实施方式所涉及的磁铁齿轮30a相同的结构。即,第一磁铁齿轮3a以及第二磁铁齿轮4a具备圆锥台形状的旋转圆盘31a。旋转圆盘31a具有沿着其外周斜面32a(外周面)的周向排列的多个磁铁单元40。各磁铁单元40包含通过以使外周斜面32a的外侧的磁场强度最大化的方式使磁极的方向最佳化的海尔贝克排列而排列的多个磁铁41(图12)。

118.第一磁铁齿轮3a以及第二磁铁齿轮4a对直接驱动马达2的旋转进行正交变换。此外,第一磁铁齿轮3a以及第二磁铁齿轮4a也可以平行地配置。

119.直接驱动马达2具有编码器7,该编码器7对当外力转矩作用于行星减速器5的输出轴8时直接驱动马达2的旋转轴进行反向旋转的反向旋转量进行测量。

120.致动器单元1a还具备控制电路9,该控制电路9基于由编码器7测量出的反向旋转

量,以吸收作用于行星减速器5的输出轴8的冲击转矩的方式,对直接驱动马达2进行控制。

121.控制电路9以补偿在第一磁铁齿轮3a以及第二磁铁齿轮4a所卡合的磁极进行切换的时机产生的齿槽转矩的方式,对直接驱动马达2进行控制。

122.图14所示的多指手15实现冲击吸收捕捉,使用了八个致动器单元1或致动器单元1a。如图15以及图16所示,该致动器单元1、致动器单元1a通过第一磁铁齿轮3及第二磁铁齿轮4或第一磁铁齿轮3a及第二磁铁齿轮4a对小型的直接驱动马达2的旋转轴进行正交变换,通过行星减速器5将旋转速度减速至适于机器人应用的速度区域。

123.将直接驱动马达2、低减速比的行星减速器5、以及第一磁铁齿轮3及第二磁铁齿轮4或第一磁铁齿轮3a及第二磁铁齿轮4a组合而成的致动器单元1、致动器单元1a通过采用第一磁铁齿轮3及第二磁铁齿轮4或第一磁铁齿轮3a及第二磁铁齿轮4a而实现低摩擦、高转矩,因此反向驱动能力非常优异。

124.另外,由于直接驱动马达2的长度方向与输出轴8处于正交的位置关系,因此容易构成小型的机器人手、腿式机器人。

125.通过使用具备实现了该低摩擦、高转矩的致动器单元1、致动器单元1a的多指手15,能够仅通过无外界传感器的伺服控制来实现冲击吸收控制(麦克斯韦模型控制)。

126.表1

127.自由度(关节数)[-]8最大指尖速度[m/s]2.6最大指尖力[n]6.8连杆长度(pip~dip关节之间)[mm]77连杆长度(从dip关节到指尖)[mm]60.5指宽[mm]35

[0128]

表2

[0129] dip关节pip关节减速比[-]1/16.41/16.4最大指尖速度[rpm]182182最大转矩[nm]0.411.0齿隙[degree]0.50.5可动范围[degree]-90to 90-90to 90编码器分辨率[p/r]50072000重量[g]110170

[0130]

表3

[0131] dip关节pip关节静摩擦[nm]4.0e-31.68e-2粘性摩擦[nms/rad]3.98e-53.72e-4库仑摩擦[nm]3.37e-41.14e-2

[0132]

(角度/角速度追随特性)

[0133]

为了对指尖关节13、根部关节12的角度/角速度的响应特性进行验证,进行了基于

下述pd(proportional-differential,比例微分)控制式(1)的对目标角度的追随实验。

[0134]

[数1]

[0135][0136]

τ

ref-i

是关节i的转矩指令值,k

p-i

是比例增益,k

d-i

是微分增益。θ1是指尖关节13的角度,θ2是根部关节12的角度。按照指尖关节13、根部关节12的各轴顺序,通过下述式(2)给出角度目标值,在0~2s之间对目标值进行扫掠。此外,为了去除耦合振荡的影响,将未驱动的关节固定而进行了实验。

[0137]

[数2]

[0138][0139]

图17是表示对指尖关节13进行了pd角度控制时的角度响应的图表。图18是表示其角速度响应的图表。图19是表示对根部关节12进行了pd角度控制时的角度响应的图表。图20是表示其角速度响应的图表。此外,角速度是对角度进行微分而计算出的。图表内的虚线表示目标角度值或理想速度值。

[0140]

根据图17以及图18,指尖关节13的角度/角速度对目标值的追随性能均很良好。指尖关节13通过采用低齿槽的磁铁齿轮,能够无摩擦/齿槽补偿地进行顺畅的角度/速度控制。

[0141]

另一方面,根据图19以及图20,根部关节12在-5~5rad/s的角速度区域产生了角速度的脉动。在根部关节12中重视转矩而采用了大转矩的磁铁齿轮,但认为其结果是,在磁铁齿轮的磁极进行切换的时机产生的齿槽转矩成为无法忽视的水平,产生了速度的脉动。

[0142]

(摩擦/齿槽转矩模型和补偿控制)

[0143]

为了更顺畅地对根部关节12的角度/角速度进行控制,导入摩擦/齿槽模型。为了简化模型,设为一连杆一惯性系统,磁铁齿轮的齿槽转矩近似为cos波形。将该摩擦/齿槽转矩模型示于下述式(3)。

[0144]

[数3]

[0145][0146]

式(3)的左边第一项为惯性力,第二项为粘性摩擦力,第三项为库仑摩擦力,第四项为齿槽转矩。θ

2-m

是根部关节12的马达角度,i是惯性力矩,d是粘性摩擦系数,c是库仑摩擦系数,ci是齿槽转矩系数,θ

offset-i

是齿槽波形的相位。另一方面,右边第一项是转矩指令,第二项是转矩指令的零点偏移误差。上述参数值由md辨识法和适当的阶跃响应求出。

[0147]

[数4]

[0148][0149]

由摩擦/齿槽转矩项的参数辨识值根据下述式(4)进行摩擦/齿槽补偿。

[0150]

[数5]

[0151][0152]

上述τ

′

ref-2

是基于pd控制的转矩指令值、冲击吸收控制的转矩指令值。

[0153]

图21是表示根部关节12的摩擦/齿槽转矩控制的效果的图表。纵轴是角速度,横轴是时间,线l1是理想值,线l2是仅进行pd控制的情况下的角速度值,线l3是组合执行pd控制和摩擦/齿槽转矩补偿控制时的角速度值。根据图21,使用了摩擦/齿槽转矩补偿控制的线l3在角速度0~2rad/s内的追随特性比仅进行pd控制的线l2提高,角速度的脉动明显减少。但是,在角速度-5~0rad/s的区间内,使用了摩擦/齿槽转矩补偿控制的线l3的速度的脉动增加。因此,在该摩擦/齿槽转矩模型中,难以通过包含关节旋转方向的切换的任务顺畅地对角度/角速度进行控制。但是,在物体的冲击吸收捕捉任务中,只要能够在一个方向上顺畅地对角度/角速度进行控制即可,因此使用本摩擦/齿槽转矩模型。

[0154]

(冲击吸收捕捉)

[0155]

第三实施方式所涉及的多指手15的第一指10(第二指16)是摩擦极小的机构,因此即使在施加了较小的外力时关节也进行反向驱动,能够利用直接驱动马达2侧的编码器7准确地测量该反向驱动的旋转量。该特征在进行无外界传感器且精度高的抓握力的推定、阻抗控制时是有利的。在第三实施方式中,对本发明的发明人所提出的串联阻抗控制(麦克斯韦模型控制)是否能够通过多指手15的第一指10来实现进行了验证。

[0156]

在通常的阻抗控制中,使用将弹簧和阻尼器并联连接的voigt模型,但在与物体、环境碰撞后必然产生想要返回到初始位置的反作用力。该反作用力成为控制对象高速捕捉物体时弹回的原因。

[0157]

因此,提出了使用将弹簧和阻尼器串联连接的麦克斯韦模型的控制方法。在该麦克斯韦模型中,为了实现塑性变形性的行为(不产生想要返回到初始位置的反作用力的行为),在不会弹回地捕捉轻量的物体的情况下是有效的。在本实施方式所涉及的方法中,通过多指手15的指尖关节13产生虚拟的弹簧力,基于该弹簧力的反馈对根部关节12进行阻尼控制,由此表现串联连接的弹簧/阻尼器模型。

[0158]

迄今为止示出了模拟、通过将实物的弹簧安装于致动器的手尖而对位移进行测量从而不会弹回地捕捉物体的例子。然而,由于机构系统的摩擦的问题和维持与物体的接触的难度,在机器人手中仅通过伺服控制的麦克斯韦模型控制至今为止尚未实现。

[0159]

(控制式)

[0160]

在第三实施方式中,发挥致动器单元1、致动器单元1a的较高的反向驱动能力来实现麦克斯韦模型控制。在现有方法中使用了基于位置的控制,但在该基于位置的控制的方法中,能够通过位置控制环路减小摩擦的影响,但另一方面,为了保持物体与指尖的接触,需要非常高的控制响应性,难以进行稳定的控制。

[0161]

因此,在第三实施方式中,通过使用基于转矩的控制,发挥致动器单元1、致动器单元1a的较高的反向驱动特性,容易保持物体与指尖的接触。

[0162]

图22是用于对设置于多指手15的第一指10的麦克斯韦模型控制的机制进行说明的示意图。

[0163]

如图22所示,在第一指10的第二连杆14的指尖设定虚拟的弹簧,以指尖关节13的初始角度θ

initial-2

为基准,通过式(5)计算出虚拟弹簧力f

spring

。

[0164]

[数6]

[0165]fspring

=2kskgl

l

cos(θ

sl

)

ꢀꢀꢀꢀꢀ

(5)

[0166]ks

是虚拟弹簧的弹簧常数,kg是减速比,l1是从指面的中心到指尖关节13为止的连杆长度,θ

s1

是虚拟弹簧的轴向与l1连杆所成的角度。然后,使用虚拟弹簧力f

spring

,通过下述式(6)给出指尖关节13的转矩目标值τ

ref-1

。

[0167]

[数7]

[0168][0169]

θ

s2

是l1连杆与l

0-2

虚拟连杆(指面中心与根部关节12之间的距离)所成的角度。另一方面,根部关节12的阻尼转矩使用f

spring

的微分值,通过下述式(7)给出。

[0170]

[数8]

[0171][0172]

kd是虚拟阻尼器的粘性系数。根据式(6)和式(7),以手尖坐标基准来表现串联连接的虚拟弹簧以及虚拟阻尼器,实现麦克斯韦模型的塑性变形的行为。

[0173]

(实验)

[0174]

图23是按时间序列表示通过麦克斯韦模型控制进行控制的多指手的第一指10的轻量物体捕捉动作的图。图24是按时间序列表示通过比较例所涉及的控制模式进行控制的多指手的第一指10的轻量物体捕捉动作的图。对与上述的构成要素相同的构成要素标注相同的附图标记。不重复这些构成要素的详细说明。

[0175]

对是否能够通过基于转矩的麦克斯韦模型控制而不弹开地捕捉轻量的物体21进行验证。物体21为100g的铁制圆柱,使其在倾斜面上滚动而加速后,在水平面上与作为一指两关节模块的第一指10的指尖22碰撞。此外,指尖22使用了铝平板。为了提高实验的再现性,在指尖22的面、物体21和实验装置的表面粘贴有约为0.2mm厚度的防滑带。

[0176]

如图23所示,通过将基于转矩的麦克斯韦模型控制用于根部关节12和指尖关节13,指尖22能够不弹开物体21地继续保持接触。

[0177]

另一方面,在图24中示出了将根部关节12的阻尼控制增益设为零而仅通过指尖关节13的弹簧行为进行捕捉时的情形。在该情况下,在接触后指尖22将物体21弹回,无法维持接触。在将根部关节12的摩擦/齿槽转矩补偿控制设为断开的情况下,也同样地,在接触后指尖22将物体21弹回,无法维持接触。

[0178]

图25是表示作用于通过麦克斯韦模型控制以及比较例所涉及的控制模式进行控制的多指手15的第一指10的虚拟弹簧反作用力与经过时间之间的关系的图表。波形w1表示在麦克斯韦模型控制中有摩擦/齿槽补偿控制时的虚拟弹簧反作用力,波形w2表示在麦克斯韦模型控制中没有摩擦/齿槽补偿控制时的虚拟弹簧反作用力,波形w3表示根部关节12的阻尼控制增益为零时的虚拟弹簧反作用力。

[0179]

在波形w1的情况下,冲击力最小,并且接触时间也增加。在波形w1中虚拟弹簧力的峰值有两个,这是因为将麦克斯韦模型控制的阻尼控制增益设定得比较大,因此在第一次碰撞之后指尖22稍微从物体21离开,之后发生了第二次碰撞。为了连续地持续维持接触,需要适当地设定阻尼控制增益和补偿静摩擦的方法。根据以上的结果,通过多指手15的第一指10与基于转矩的麦克斯韦控制以及摩擦/齿槽转矩补偿控制的组合,能够在物体21碰撞时使冲击力降低而使接触时间增加。通过这些效果,能够不弹回地捕捉轻量物体。

[0180]

这样,控制电路9以在第二连杆14作用有虚拟阻尼器的力的方式,对根部关节12的致动器单元1进行阻尼控制,并且以在第二连杆14作用有虚拟弹簧的力的方式,对指尖关节13的致动器单元1进行柔顺控制。

[0181]

(第三实施方式的效果)

[0182]

根据第三实施方式,能够实现使用了新的小型、低摩擦的致动器单元1、致动器单元1a和麦克斯韦模型控制的冲击吸收捕捉。通过小型的直接驱动马达2、行星减速器5的组合,减小了减速比,并且实现了转矩提高。通过使用第一磁铁齿轮3及第二磁铁齿轮4或第一磁铁齿轮3a及第二磁铁齿轮4a对旋转轴6进行正交变换,以小型尺寸实现了具有极高的反向驱动能力的多指手15。除此之外,作为第一磁铁齿轮3及第二磁铁齿轮4或第一磁铁齿轮3a及第二磁铁齿轮4a的优点,有免维护、转矩限制器功能的附加。

[0183]

针对在根部关节12中在低速区域中产生由磁铁齿轮的齿槽转矩引起的旋转速度的脉动的问题,在第三实施方式中,导入了基于简单的摩擦/齿槽转矩模型的补偿控制。在如球体捕捉那样仅在一个方向上顺畅地驱动关节较为重要的任务中,第三实施方式所涉及的基于摩擦/齿槽转矩模型的补偿控制是有效的。

[0184]

通过使用第三实施方式所涉及的致动器单元1、致动器单元1a,能够仅通过伺服控制来实现使用了麦克斯韦模型控制的冲击吸收捕捉。根据实验结果,由于与物体21的碰撞而产生冲击力的时间极短,为180~280ms,为了在该短时间内降低冲击,高反向驱动能力的致动器单元1或致动器单元1a所涉及的机构与高速的基于转矩的控制的组合是有效的。进一步地,通过高速视觉传感器、高速/高精度接近传感器与多指手15的组合,能够以更高度且高速的捕捉任务、产品的组装任务的高功能化为目标。

[0185]

(第四实施方式)

[0186]

在第四实施方式中,提出使用了在第三实施方式中所述的多指手15和冲击吸收控制的抓握动作。在该抓握动作中,一边在无外界传感器的条件下使一方的第一指10与抓握对象物接触,一边使另一方的第二指16接近,从而不使多指手15的手尖停止地进行抓握。在通过多指手15的较高的反向驱动能力和冲击吸收控制的组合而能够实现高速且无缝的动作这一方面和能够减小抓握的冲击力这一方面是有效的。

[0187]

在准静态的抓握动作中,重视(1)沿着物体形状的指尖配置和(2)与物体重量、摩擦系数相应的抓握力调整。然而,在抓握移动的物体的情况下、机器人自身一边移动一边进行抓握的情况下,在上述内容的基础上,还需要(3)吸收抓握的冲击力而防止弹开物体的方法、以及(4)为了动作整体的高速化而无缝地执行从伸手(reaching)到抓握为止的方法。尤其是在轴承等小型部件、塑料产品的组装等中,抓握物体比手指尖重量轻的情况较多,随着抓握动作的高速化,显著地表现出弹开物体的失败例。另外,在现有方法中,大多数情况下在伸手动作和抓握动作中使用不同的方法,存在在该控制的切换时机器人的动作时断时续

的问题。在第四实施方式中,提出了通过使用第三实施方式所涉及的多指手15和冲击吸收控制(麦克斯韦模型控制),不会弹开物体地以无缝的动作进行抓握的动作。

[0188]

(抓握动作)

[0189]

图26是表示第四实施方式所涉及的多指手15的动作的第一阶段的示意图。图27是表示多指手15的动作的第二阶段的示意图。图28是表示多指手15的动作的第三阶段的示意图。对与上述的构成要素相同的构成要素标注相同的附图标记。不重复这些构成要素的详细说明。

[0190]

对多指手15的两指四关节的动作阶段的切换进行说明。首先,如图26所示,在第一阶段使多指手15的整体向右方向移动而使第一指10与物体21接触。然后,如图27所示,在第二阶段使第二指16从与第一指10相反的一侧向物体21靠近。最后,如图28所示,在第三阶段通过第一指10以及第二指16进行抓握力调整。此外,不使用触觉传感器、接近传感器,仅使用第一指10以及第二指16的关节角度反馈。

[0191]

在第一指10的根部关节12及指尖关节13、以及第二指16的根部关节18及指尖关节19设置有在第三实施方式中所述的致动器单元1或致动器单元1a。该致动器单元1、致动器单元1a是由小型的直接驱动马达2(microtech laboratory株式会社制造)、正交轴变换型的第一磁铁齿轮3及第二磁铁齿轮4或第一磁铁齿轮3a及第二磁铁齿轮4a、以及小型的行星减速器5(株式会社信电舍制造)构成的小型、低摩擦致动器(图15、图16)。通过小型的直接驱动马达2和小型的行星减速器5(减速比约为1/16),能够在低减速比的同时发挥高转矩。进一步地,通过第一磁铁齿轮3及第二磁铁齿轮4或第一磁铁齿轮3a及第二磁铁齿轮4a对直接驱动马达2的旋转轴进行正交变换,从而实现小型、低摩擦的机构。在对输出轴8施加外力转矩时以小转矩反向旋转,能够利用直接驱动马达2侧的编码器7对该旋转量进行测量。具有如下优点:通过利用该较高的反向驱动能力和角度测量,致动器单元1、致动器单元1a能够仅通过角度反馈(无外界传感器)来安装柔顺控制、阻尼控制。

[0192]

(动作阶段)

[0193]

在第一阶段至第三阶段的全部阶段中,第一指10的指尖关节13的关节角度θ2以及第二指16的指尖关节19的关节角度θ4被柔顺控制。而且,在该关节角度θ2或关节角度θ4的位移为阈值以上时,判定为与物体21接触,对第一指10或第二指16的根部关节12或根部关节18的关节角度θ1或关节角度θ3的控制进行切换。在根部关节12、根部关节18的控制中使用阻尼控制或位置控制。

[0194]

在第一阶段和第二阶段中,第一指10的根部关节12被阻尼控制,与第一指10的指尖关节13的柔顺控制相配合地实现塑性变形行为。通过该塑性变形行为,使物体21与第一指10碰撞时的平均冲击力降低,由此第一指10不会将物体21弹开而维持接触。而且,在第一指10的指尖关节13的关节角度θ2的角度变化超过阈值的时刻,从第一阶段切换为第二阶段。

[0195]

在第二阶段中,对第二指16的根部关节18的关节角度θ3进行位置控制,使第二指16朝向物体21靠近。然后,在第二指16的指尖关节19的关节角度θ4的位移为阈值以上的时机,切换为第三阶段。

[0196]

在第三阶段中,对第一指10的根部关节12的关节角度θ1和第二指16的根部关节18的关节角度θ3都进行位置控制。第一指10的关节角度θ1维持第三阶段开始时刻的角度,对

于第二指16的关节角度θ3,以使基于指尖关节19的柔顺控制的虚拟弹簧的位移为恒定的方式进行抓握力调整。

[0197]

在本方法中,指尖关节13、指尖关节19始终被柔顺控制,因此具有容易维持物体21与指尖之间的接触的优点。另外,反馈环路仅在多指手15的控制中闭合,因此搭载多指手15的机器人手臂侧的控制仅进行ptop(point to point:点对点)的位置控制即可。本方法的特征在于,只要使机器人手臂的手尖位置朝向抓握对象物的物体21移动,则之后多指手15自动地检测到与物体21的接触,一边进行冲击吸收控制一边抓握物体21。

[0198]

这样,为了以低冲击抓握物体21,控制电路9a依次执行对根部关节12进行阻尼控制并且对指尖关节13进行柔顺控制的第一阶段、对根部关节18进行位置控制并且使指尖关节19朝向物体21靠近的第二阶段、以及对根部关节12进行位置控制并且以使基于指尖关节19的柔顺控制的虚拟弹簧的位移为恒定的方式对根部关节18进行位置控制的第三阶段。

[0199]

(抓握实验)

[0200]

使用合计四个致动器单元1或致动器单元1a构成两指四关节的多指手15,将该多指手15安装于universal robot公司的手臂(ur5e)。致动器单元1的马达驱动器与实时控制器(dspace)连接,每1ms进行编码器7的角度反馈和致动器单元1的转矩控制(电流控制)。此外,在实时控制器上使用编码器7的角度进行转矩指令值型的pd位置控制或冲击吸收控制。上述手臂的控制器和实时控制器仅通过io(input output:输入输出)端口连接,仅在手臂动作开始的时机从实时控制器发送信号。上述手臂的控制器接受该信号而开始手臂手尖位置的前馈控制。此外,该手臂手尖位置的目标值以上述手臂通过以物体21的设置位置为中心

±

30毫米的各个地点的方式进行设定,能够应对物体21的配置误差。

[0201]

多指手15能够抓握塑料瓶、罐、电话子机。在第一指10与物体21碰撞之后,第二指16向物体21接近,之后,第一指10、第二指16一起能够抓握物体21的两侧面而拿起。塑料瓶、罐、电话子机的各个物体21的重量、尺寸不同,但能够以同一参数进行抓握。本方法针对在手臂的手尖的靠近方向上配置的物体21的位置误差和物体21的宽度的误差是稳健(robust)的,能够实现以无缝的动作在降低来自物体21的冲击力的同时对物体21进行抓握。

[0202]

(低冲击且不间断抓握(手臂上下动作))

[0203]

图29是表示想要高速地抓握薄板状的物体21a的多指手15的动作的图像。图30是表示高速地抓握了物体21a的多指手15的动作的图像。图31是表示多指手15的塑性变形控制模式的概念的示意图。图32是表示多指手15的第一串联弹性体致动器模式的概念的示意图。对与上述的构成要素相同的构成要素标注相同的附图标记。不重复这些构成要素的详细说明。

[0204]

安装于手臂23的多指手15具备第一指10和第二指16。首先,使手臂23如箭头a1所示那样从上方靠近配置于桌子上的薄板状的物体21a,使第一指10的第二连杆14的前端与物体21a接触。物体21a是名片。

[0205]

第一指10以图31所示的塑性变形模式进行动作。该塑性变形模式相当于在第三实施方式中所述的塑性变形模式。指尖关节13的致动器单元1或致动器单元1a以在第二连杆14的前端作用有虚拟弹簧力的方式进行控制。根部关节12的致动器单元1或致动器单元1a以在第二连杆14的前端作用有虚拟阻尼器的力的方式进行控制。由此,吸收来自物体21a的

冲击力。

[0206]

接着,使第二指16以图32所示的第一串联弹性体致动器模式进行动作。指尖关节19的致动器单元1或致动器单元1a以在第四连杆20的前端作用有虚拟弹簧力的方式进行控制。根部关节18的致动器单元1或致动器单元1a以使基于指尖关节19的控制的虚拟弹簧力的位移为恒定的方式进行抓握力控制,从而维持对物体21a的恒定的接触力。

[0207]

多指手15能够以低冲击且不间断的方式高速地抓握桌子上的名片即物体21a。从靠近到抓握为止所需的时间为1秒以下。

[0208]

(低冲击且不间断抓握(手臂左右动作))

[0209]

图33是表示为了从横向高速地拾取桌子上的物体21b而以第一阶段进行控制的多指手15的动作的图像。图34是表示为了从横向高速地抓握物体21b而以第二阶段进行控制的多指手15的动作的图像。图35是表示为了从横向高速地抓握物体21b而以第三阶段进行控制的多指手15的动作的图像。图36是表示多指手15的第二串联弹性体致动器模式的概念的示意图。图37是表示多指手15的弹性变形控制模式的概念的示意图。对与上述的构成要素相同的构成要素标注相同的附图标记。不重复这些构成要素的详细说明。

[0210]

安装于手臂23的多指手15具备第一指10和第二指16。首先,使手臂23如箭头a2所示那样从横向靠近配置于桌子上的物体21b,使第一指10的第二连杆14的前端与物体21b接触。物体21b是电话子机。第一指10以上述的塑性变形模式进行动作。由此,吸收来自物体21a的冲击力。

[0211]

接着,使第二指16以图36所示的第二串联弹性体致动器模式进行动作。指尖关节19的致动器单元1或致动器单元1a以在第四连杆20的前端作用有虚拟弹簧力的方式进行控制。根部关节18的致动器单元1或致动器单元1a对角度的位置进行控制。由此,第二指16的第四连杆20的指尖向物体21b靠近直至与物体21b接触。

[0212]

接着,使第一指10以及第二指16以图37所示的弹性变形控制模式进行动作。指尖关节13、指尖关节19以及根部关节12、根部关节18的致动器单元1或致动器单元1a通过将虚拟弹簧和虚拟阻尼器并联连接的voigt模型进行控制。由此,在第一指10以及第二指16与物体21b之间维持恒定的接触力。

[0213]

多指手15能够以低冲击且不间断的方式高速地抓握桌子上的电话子机的物体21b。从靠近到抓握为止所需的时间为1秒以下。

[0214]

这样,为了以低冲击抓握物体21b,控制电路9a在对根部关节12进行阻尼控制并且对指尖关节13进行柔顺控制、对根部关节18进行角度控制并且对指尖关节19进行柔顺控制之后,通过将虚拟弹簧和虚拟阻尼器并联连接的模型对根部关节12、指尖关节13、根部关节18以及指尖关节19进行控制。

[0215]

(第四实施方式的效果)

[0216]

根据第四实施方式,能够实现使用了具有较高的反向驱动能力的致动器单元1或致动器单元1a和冲击吸收控制的动态的抓握动作。该抓握动作仅通过关节角度反馈来进行与物体的接触检测和冲击吸收控制,一边使手臂手尖位置持续进行动作一边进行抓握。指尖关节13、指尖关节19始终被柔顺控制,因此具有容易维持与物体21a、物体21b的接触的优点。虽然存在第一指10、第二指16的根部关节12、根部关节18的动作阶段切换,但由于从未接触到接触后为止无缝地持续进行动作,因此是适于一边移动一边高速地进行抓握的动

作。另外,由于反馈环路在多指手15侧闭合,因此具有能够使多指手15和手臂23的控制非同步的优点。根据该优点,能够在universal robot公司的手臂(ur5e)以外的其他手臂上装配多指手15。只要使装配有多指手15的手臂的手尖位置朝向物体21a、物体21b靠近,则之后在多指手15侧自动地根据物体21a、物体21b的位置及其宽度尺寸来执行抓握动作,因此能够以非常简单的控制系统进行稳健的抓握动作。

[0217]

第三实施方式以及第四实施方式所涉及的致动器单元1、致动器单元1a如下述(表4)所示那样,与以往的直接驱动马达、串联弹性致动器(sea)、软机器人以及液压所涉及的结构相比,尺寸比较小,力/位移的滞后小,可变阻抗、寿命/耐久性以及要素部件的获得性优异。此外,表4所示的〇以及

△

表示相对的评价。〇表示该项目的性能优异,

△

表示其性能比〇稍差。

[0218][0219]

(用途)

[0220]

具备第三实施方式以及第四实施方式所涉及的致动器单元1、致动器单元1a的多指手15除了能够应用于机器人手、多腿机器人之外,还能够用于各种用途。

[0221]

例如,为了在发生了手部瘫痪时进行康复,通过在进行训练的康复设备中应用致动器单元1,能够通过控制来变更弹簧的长度、强度,所述训练是指,在佩戴者的各手指上连结有实物的弹簧,该弹簧向打开手的方向拉伸各手指,通过反复进行使佩戴者握住手的动作打开的动作,从而使从手部瘫痪的状态恢复。

[0222]

另外,通过将致动器单元1的冲击吸收控制应用于门的开闭装置,能够提高针对作用于门的冲击力的安全性。

[0223]

进一步地,通过将致动器单元1的冲击吸收控制应用于能够收纳菜刀等危险物的厨房等的抽屉,还能够提高针对作用于该抽屉的冲击力的安全性。

[0224]

本发明的一个方式所涉及的磁铁齿轮的特征在于,具备:第一磁极列,其沿着旋转圆盘的外周面的周向隔开预定的间隔地交替地排列有第一n极和第一s极;以及第二磁极列,其与所述第一磁极列相邻地沿着所述周向配置,且隔开预定的间隔地交替地排列有第二n极和第二s极,在与所述第一磁极列的相互相邻的第一n极和第一s极之间的中间位置对应的位置处,配置有所述第二磁极列的第二n极中的一个。

[0225]

根据该特征,在与第一磁极列的相互相邻的第一n极和第二s极之间的中间位置对应的位置处,配置有第二磁极列的第二n极中的一个。因此,第一n极和第二n极沿着相对于旋转圆盘的旋转轴倾斜的方向排列,第一s极和第二s极沿着上述倾斜方向排列而与对方侧的磁铁齿轮啮合。因而,磁极彼此的啮合面积变大,最大传递转矩的变动变小。其结果是,能够提供最大传递转矩大且稳定、且具有简单的结构的磁铁齿轮。

[0226]

优选地,在本发明的一个方式所涉及的磁铁齿轮中,所述第一n极、所述第一s极、所述第二n极以及所述第二s极具有圆柱形状,并沿着其轴向而埋入于所述外周面。

[0227]

根据上述结构,用于将第一n极、第一s极、第二n极以及第二s极埋入于旋转圆盘的外周面的加工变得容易。

[0228]

优选地,在本发明的一个方式所涉及的磁铁齿轮中,所述旋转圆盘具有圆锥台形状,所述第一磁极列和所述第二磁极列排列于所述圆锥台形状的旋转圆盘的外周斜面,所述磁铁齿轮为锥齿轮。

[0229]

根据上述结构,能够紧凑地构成具备磁铁齿轮的致动器单元。

[0230]

优选地,在本发明的一个方式所涉及的磁铁齿轮中,所述旋转圆盘由铝材料或树脂材料形成。

[0231]

根据上述结构,能够提供非常轻量的磁铁齿轮。

[0232]

本发明的一个方式所涉及的另一磁铁齿轮的特征在于,具备沿着旋转圆盘的外周面的周向排列的多个磁铁单元,各磁铁单元包含通过以增强所述外周面的外侧的磁场强度的方式使磁极的方向最佳化的海尔贝克排列而排列的多个磁铁。

[0233]

根据该特征,各磁铁单元的多个磁铁通过以增强旋转圆盘的外周面的外侧的磁场强度的方式使磁极的方向最佳化的海尔贝克排列而排列。因此,能够仅在转矩传递所需的朝向外周面的外侧的方向上显著增大磁力。其结果是,能够增大磁铁齿轮的传递转矩。

[0234]

优选地,在本发明的一个方式所涉及的磁铁齿轮中,各磁铁单元具有长方体形状,并粘接于所述外周面。

[0235]

根据上述结构,能够容易地构成海尔贝克排列。

[0236]

优选地,在本发明的一个方式所涉及的磁铁齿轮中,所述旋转圆盘具有圆锥台形状,所述磁铁单元排列于所述圆锥台形状的旋转圆盘的外周斜面,所述磁铁齿轮为锥齿轮。

[0237]

根据上述结构,能够紧凑地构成具备磁铁齿轮的致动器单元。

[0238]

优选地,在本发明的一个方式所涉及的磁铁齿轮中,所述旋转圆盘由铝材料或树脂材料形成。

[0239]

根据上述结构,能够提供非常轻量的磁铁齿轮。

[0240]

优选地,在本发明的一个方式所涉及的磁铁齿轮中,各磁铁单元沿着从与所述旋转圆盘的旋转轴交叉的方向观察而相对于所述旋转轴倾斜的方向配置。

[0241]

根据上述结构,磁极彼此的啮合面积变大,最大传递转矩的变动变小,因此旋转变得顺畅。

[0242]

本发明的一个方式所涉及的致动器单元的特征在于,具备:马达;第一磁铁齿轮,其与所述马达的旋转轴连结;第二磁铁齿轮,其与所述第一磁铁齿轮磁性地卡合;以及行星减速器,其与所述第二磁铁齿轮的旋转轴连结,所述第一磁铁齿轮以及所述第二磁铁齿轮是本发明的一个方式所涉及的磁铁齿轮或本发明的另一方式所涉及的磁铁齿轮。

[0243]

根据该特征,由马达生成并从行星减速器输出的转矩通过第一磁铁齿轮以及第二磁铁齿轮以非接触的方式传递。其结果是,能够提供一种能够兼顾高转矩和低摩擦的致动器单元。

[0244]

优选地,在本发明的一个方式所涉及的致动器单元中,所述马达具有编码器,所述编码器对在外力转矩作用于所述行星减速器的输出轴时所述马达的旋转轴进行反向旋转的反向旋转量进行测量,所述致动器单元还具备控制电路,所述控制电路基于由所述编码器测量出的反向旋转量,以吸收作用于所述行星减速器的输出轴的冲击转矩的方式对所述马达进行控制,所述控制电路以补偿在所述第一磁铁齿轮以及所述第二磁铁齿轮所卡合的磁极进行切换的时机产生的齿槽转矩的方式对所述马达进行控制。

[0245]

根据上述结构,能够检测出作用于行星减速器的输出轴的外力转矩,能够不使用外界传感器而仅通过伺服控制来实现冲击吸收控制(麦克斯韦模型控制),能够在第一磁铁齿轮以及第二磁铁齿轮中采用大转矩的磁铁齿轮。

[0246]

本发明的一个方式所涉及的连杆机构的特征在于,具备:第一连杆;第一关节,其与所述第一连杆的一端侧连结;第二关节,其与所述第一连杆的另一端侧连结;以及第二连杆,其一端侧与所述第二关节连结,所述第一关节以及所述第二关节具有本发明的一个方式所涉及的致动器单元。

[0247]

根据该特征,能够极端地减小第一关节以及第二关节的摩擦。

[0248]

优选地,本发明的一个方式所涉及的连杆机构还具备控制电路,所述控制电路以在所述第二连杆的另一端侧作用有虚拟阻尼器的力的方式对所述第一关节的致动器单元进行阻尼控制,并且以在所述第二连杆的另一端侧作用有虚拟弹簧的力的方式对所述第二关节的致动器单元进行柔顺控制。

[0249]

根据上述结构,连杆机构能够一边吸收冲击一边捕捉物体。

[0250]

优选地,本发明的一个方式所涉及的连杆机构优选还具备:第三连杆;第三关节,其与所述第三连杆的一端侧连结;第四关节,其与所述第三连杆的另一端侧连结;以及第四连杆,其一端侧与所述第四关节连结,所述第三关节以及所述第四关节具有技术方案10所记载的致动器单元,所述连杆机构还具备控制电路,为了以低冲击抓握对象物,所述控制电路依次执行:第一阶段,在所述第一阶段中,对所述第一关节进行阻尼控制,并且对所述第二关节进行柔顺控制;第二阶段,在所述第二阶段中,对所述第三关节进行位置控制,并且使所述第四关节朝向所述对象物靠近;以及第三阶段,在所述第三阶段中,对所述第一关节进行位置控制,并且以使基于所述第四关节的柔顺控制的虚拟弹簧的位移为恒定的方式对

第三关节进行位置控制。

[0251]

根据上述结构,通过多指手的较高的反向驱动能力和冲击吸收控制的组合,能够实现高速且无缝的抓握动作,另外,能够减小抓握动作的冲击力。

[0252]

优选地,本发明的一个方式所涉及的连杆机构还具备:第三连杆;第三关节,其与所述第三连杆的一端侧连结;第四关节,其与所述第三连杆的另一端侧连结;以及第四连杆,其一端侧与所述第四关节连结,所述第三关节以及所述第四关节具有技术方案10所记载的致动器单元,所述连杆机构还具备控制电路,为了以低冲击抓握对象物,所述控制电路在对所述第一关节进行阻尼控制并且对所述第二关节进行柔顺控制、对所述第三关节进行角度控制并且对所述第四关节进行柔顺控制之后,通过将虚拟弹簧和虚拟阻尼器并联连接的模型对所述第一关节至第四关节进行控制。

[0253]

根据上述结构,能够以低冲击且不间断的方式高速地抓握桌子上的物体。

[0254]

本发明并不限定于上述的各实施方式,能够在技术方案所示的范围内进行各种变更,将在不同的实施方式中分别公开的技术手段适当组合而得到的实施方式也包含在本发明的技术范围内。

[0255]

附图标记说明

[0256]

1:致动器单元;

[0257]

2:直接驱动马达(马达);

[0258]

3:第一磁铁齿轮;

[0259]

4:第二磁铁齿轮;

[0260]

5:行星减速器;

[0261]

6:旋转轴;

[0262]

7:编码器;

[0263]

8:输出轴;

[0264]

9:控制电路;

[0265]

10:第一指(连杆机构);

[0266]

11:第一连杆;

[0267]

12:根部关节(第一关节);

[0268]

13:指尖关节(第二关节);

[0269]

14:第二连杆;

[0270]

15:多指手(连杆机构);

[0271]

16:第二指(连杆机构);

[0272]

17:第三连杆;

[0273]

18:根部关节(第三关节);

[0274]

19:指尖关节(第四关节);

[0275]

20:第四连杆;

[0276]

21:物体(对象物);

[0277]

30:磁铁齿轮;

[0278]

31:旋转圆盘;

[0279]

32:外周斜面(外周面);

[0280]

33:旋转轴;

[0281]

34:第一磁极列;

[0282]

35:第一n极;

[0283]

36:第一s极;

[0284]

37:第二磁极列;

[0285]

38:第二n极;

[0286]

39:第二s极;

[0287]

40:磁铁单元;

[0288]

41:磁铁。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。