1.本发明涉及工作机械的旋转轴中心位置计测方法。

背景技术:

2.在工作机械中,由装接在主轴上的工具对载置在工作台上的工件进行加工。在加工时,通过使工具和工件向x轴、y轴、z轴的各方向三维移动,能够对工件加工任意的立体形状。

3.工作机械中的一部分为了提高加工自由度,除了xyz方向的平移轴以外,还具备使工具绕平移轴旋转的旋转轴。作为追加的旋转轴,例如有为绕x轴的旋转的a轴、为绕y轴的旋转的b轴、为绕z轴的旋转的c轴等。作为这样的多轴控制工作机械,例如使用对x轴、y轴、z轴这3个追加了a轴、c轴这两个的5轴控制的工作机械。

4.在上述的多轴控制工作机械中,为了加工精度的提高,需要使平移轴的位置误差成为最小限度,并使旋转轴的角度误差及旋转中心的位置精度成为最小限度。其中,为了抑制因旋转轴中心位置的误差造成的加工精度的下降,计测旋转轴的中心位置,在加工时作为参数而进行修正控制(参照专利文献1)。

5.在专利文献1中,作为计测旋转轴的中心位置的方法,代替工件而将作为基准校对规的靶球固定到工作台上,并代替工具而将接触探头装接在主轴上,将应计测的旋转轴分度为多个角度,在各角度位置使接触探头与靶球接触来计测靶球的中心位置,根据多个角度位置处的计测值来计算该旋转轴的中心位置。

6.特别是,在专利文献1中,为了即使在平移轴的动作范围在构造上被限制的工作机械的情况下也能够高精度地计测旋转轴的中心位置,将旋转轴的多个角度位置处的接触探头与靶球的接触动作仅在平移轴的可动作范围内进行,在移动被限制的范围中不进行接触动作,而通过计算来计测旋转轴中心位置。

7.另一方面,开发了即使在测量对象的工具与测量装置干涉而回转轴(第4轴、第5轴)的分度范围被较大地限制的情况下,也仅通过1个测量装置就能够测量x、y、z方向全部的误差量的刀头位置检测方法(专利文献2)。

8.在专利文献2中,根据处于回转工作台的旋转轴上的工具的最低点与测量处于与回转工作台的旋转轴正交的面内的工具外周的两处以上而求出的工具中心点的2方向的误差量,求出x、y、z方向的刀头定位误差量。

9.现有技术文献

10.专利文献

11.专利文献1:日本特开2019-152574号公报

12.专利文献2:日本特开2020-28922号公报

技术实现要素:

13.发明要解决的课题

14.通过上述的专利文献1的计测方法,即使在平移轴的动作范围被限制的工作机械的情况下,也能够高精度地计测旋转轴的中心位置。

15.但是,在专利文献1的计测方法中,为了检测靶球的位置,代替刀具而将接触探头装接在主轴上。

16.因此,计测时的工作机械并不是在主轴上装接着工具的实际的加工时的状态,计测出的旋转轴的中心位置与加工时的中心位置不同,有在计测精度上有极限的问题。

17.进而,在主轴上不能装接接触探头的工作机械中,有原本不能使用专利文献1的计测方法的问题。

18.另一方面,在专利文献2中,为了求出工具中心点的两方向的误差量而提示了几个方法,但工具种类并不限定于球头立铣刀,以将工具前端作为“正圆形”处置成为前提,对于不同的前端形状的工具不能应用,中心位置的高精度的计测较困难。因此,要求对于多种多样的前端形状的工具也能够通过简单的计算来高精度地计测旋转轴的中心位置。

19.本发明的目的是提供一种能够不使用接触探头而通过简单的计算来高精度地计测旋转轴的中心位置的工作机械的旋转轴中心位置计测方法。

20.本发明的另一目的是提供一种对于多种多样的前端形状的工具也能够通过简单的计算来高精度地计测旋转轴的中心位置的工作机械的旋转轴中心位置计测方法。

21.用来解决课题的手段

22.本发明的工作机械的旋转轴中心位置计测方法的特征在于,在主轴上装接工具,将能够非接触地检测上述工具的位置的检测单元设置在工作台上;关于计测对象的旋转轴,将上述工具和上述工作台分度为规定的角度位置,反复进行在各角度位置使用上述检测单元检测上述工具相对于上述工作台的位置的检测动作;根据由多次的上述检测动作检测到的各角度位置处的上述工具的位置,计算上述旋转轴的中心位置。

23.在这样的本发明中,通过将使用非接触式的检测单元的检测动作反复进行多次,根据各角度位置处的工具的位置进行几何学的计算,能够高精度地计测旋转轴的中心位置。

24.在计测时,能够在工作机械的主轴上装接加工用的工具,能够在要计测之前使主轴旋转而使其升温,在与加工时同样的状态下计测。此外,对于不能在主轴上装接接触探头的工作机械也能够广泛地应用。

25.因而,根据本发明,能够提供能够不使用接触探头而通过简单的计算来高精度地计测旋转轴的中心位置的工作机械的旋转轴中心位置计测方法。

26.另外,在本发明中,只要能够高精度地掌握检测单元相对于工作台的位置及朝向,就能够通过更少的次数计算旋转轴的旋转中心,但即使不能高精度地掌握检测单元相对于工作台的位置及朝向,通过由多次的检测动作检测各角度位置处的工具的位置,也能够通过几何学的运算将工具的前端位置缩减而高精度地确定。

27.在本发明的工作机械的旋转轴中心位置计测方法中,优选的是,上述检测单元能够非接触地检测上述工具的前端处于上述检测单元的特定位置;在上述检测动作中,使上述主轴和上述工作台相对移动而将上述工具和上述工作台分度为规定的角度位置,在上述各角度位置处调节上述主轴和上述工作台的相对位置以使上述工具来到上述检测单元的上述特定位置,在该状态下根据上述主轴和上述工作台的相对位置检测上述各角度位置处

的上述工具相对于上述工作台的位置。

28.在本发明中,在作为检测动作而使用检测单元检测工具相对于工作台的位置时,既可以在检测单元中检测工具的位置,也可以使用检测单元作为工具的定位夹具,从工作机械的控制装置取得控制用的位置数据。即,通过使工作机械在控制装置的控制下动作,使主轴移动而将工具配置到检测单元的特定位置,在该状态下参照工作机械的控制装置中的主轴的位置数据,能够取得工具的位置。作为特定位置,可以使用检测单元的工具检测区域的中心位置等。

29.在本发明的工作机械的旋转轴中心位置计测方法中,也可以是,使用能够检测上述工具的上述工作台的径向的位置的上述检测单元;将上述工具和上述工作台分度为隔着上述旋转轴在第1方向上对置的两个角度位置、以及隔着上述旋转轴在与上述第1方向交叉的第2方向上对置的两个角度位置的4个角度位置,在各角度位置进行上述检测动作,检测上述工具的上述工作台的径向的位置;计算经过将在上述第1方向上对置的两个角度位置处检测到的上述工具的位置连结的线段的中点并与上述第1方向交叉的第1直线、以及经过将在上述第2方向上对置的两个角度位置处检测到的上述工具的位置连结的线段的中点并与上述第2方向交叉的第2直线,计测上述第1直线与上述第2直线的交点作为上述旋转轴的中心位置。

30.在本发明中,作为能够检测工作台的径向的工具的位置的检测单元,可以使用将检测来自工具的侧面的图像来检测图像上的工具的位置的图像传感器朝向工作台的周向设置的单元。

31.作为隔着旋转轴对置的4个角度位置,例如可以将工作台的0度位置和180度位置设为在第1方向上对置的两个角度位置,将90度位置及270度位置设为在第2方向上对置的两个角度位置。

32.根据这样的本发明,能够将通过0度和180度的角度位置处的检测动作不能确定的中心位置的推断范围根据由90度和270度的角度位置处的检测动作得到的工具的位置缩减,确定正确的旋转轴的中心,能够用共计4个角度位置处的检测动作高精度地计测旋转轴的中心位置。

33.在本发明的工作机械的旋转轴中心位置计测方法中,也可以是,使用能够检测上述工具的沿着上述工作台的表面的位置的上述检测单元;将上述工具和上述工作台分度为隔着上述旋转轴对置的两个角度位置,在各角度位置进行上述检测动作,检测上述工具的沿着上述工作台的表面的位置;计算将两次上述检测动作中的上述工具的位置连结的线段的中点,计测上述中点作为上述旋转轴的中心位置。

34.在本发明中,作为能够检测沿着工作台的表面的工具的位置的检测单元,能够利用能够检测工具的工作台的径向的位置及周向的位置的检测单元;更具体地讲,能够将具有自动对焦功能的图像传感器系统朝向工作台的周向设置在工作台上,将来自工具的侧面的图像上的工具的位置设为径向的位置,检测由自动对焦功能检测的图像的进深方向的工具的位置作为周向的位置。

35.作为隔着旋转轴对置的两个角度位置,例如也可以设为工作台的0度位置和180度位置等。

36.根据这样的本发明,能够通过两个角度位置处的检测动作这样的简单操作来高精

度地计测旋转轴的中心位置。

37.在本发明的工作机械的旋转轴中心位置计测方法中,也可以是,使用能够检测上述工具的上述工作台的径向的位置的上述检测单元;将上述工具和上述工作台分度为以上述旋转轴为中心的规定角度范围内的多个角度位置,在各角度位置进行上述检测动作,检测上述工具的上述工作台的径向的位置;将在多次的上述检测动作中得到的上述工具的位置标绘,通过近似计算来计算上述旋转轴的中心位置。

38.在这样的本发明中,即使在因工作机械的构造上的限制而不能进行绕旋转轴的一部分的角度范围中的检测动作的情况下,通过在除了该角度范围以外的被限定的角度范围中反复进行多次检测动作,能够将旋转轴中心位置的候选位置标绘为例如圆弧状,能够通过最小二乘法等近似计算来确定中心位置。

39.在本发明的工作机械的旋转轴中心位置计测方法中,优选的是,上述检测单元具有相对于上述工作台的固定机构。

40.在本发明中,设置在工作台上的检测单元需要在各角度位置处的检测动作的期间相对于工作台的设置位置不变动。在工作台朝上的情况下,只要单单载置即对工作台表面以摩擦力进行移动限制即可。在工作台为朝上以外的情况下,优选的是对工作台使用其他的固定机构以使检测单元不从工作台落下。

41.作为固定机构,优选的是拆装容易的机构,例如也可以是通过磁铁进行的吸附、通过粘着片或粘接剂等进行的粘着、夹钳等机械性的固定。由于检测单元是非接触式,所以基本上没有因与工具的接触带来的移动,不需要将检测单元相对于工作台牢固地固定。

42.在本发明的工作机械的旋转轴中心位置计测方法中,优选的是,上述检测单元具有照射平行光束的照明部和检测上述平行光束的摄像部;根据由上述摄像部检测到的图像,检测配置在上述平行光束中的上述工具的前端位置。

43.在本发明中,作为照射部,可以适当使用利用点光源和焦阑透镜形成平行光束的结构、由以直线状排列的光源形成平行光束的结构、将光束平行地摆动而模拟地形成平行光束的结构等。

44.在本发明中,作为摄像部,优选的是使用例如ccd(charge coupled device)式的照相机等能够将所摄影的图像进行数据输出而进行图像处理的图像检测器。

45.在本发明中,当根据由摄像部检测到的图像检测配置在平行光束中的工具的前端位置时,可以使用以下的软件:通过对由摄像部检测到的图像进行既有的图像处理,检测配置在平行光束中的工具的影子,通过由边缘检测根据工具前端的轮廓运算其中心位置,来计算工具的前端位置。

46.在这样的本发明中,通过进行光学式的检测,能够非接触地高精度地检测工具的前端位置。

47.此外,在位置检测时,仅将工具的前端配置到照明部与摄像部之间的平行光束之中即可,检测操作较容易。

48.在本发明的工作机械的旋转轴中心位置计测方法中,优选的是,在将上述工具相对于上述摄像部旋转的状态下,由上述摄像部检测上述图像;根据上述图像检测上述工具的轮廓,根据上述轮廓的对称性检测上述工具的中心轴线;检测上述中心轴线与上述轮廓的交点作为上述工具的前端位置。

49.在这样的本发明中,利用旋转的工具的轮廓为线对称的特点,能够检测工具的中心轴线,并且通过取检测到的中心轴线与工具的轮廓的交点,能够确定工具的前端位置。此时,关于工具的前端形状没有制约,能够对于多种多样的前端形状的工具确定前端位置。进而,前端位置的确定仅通过工具的图像上的几何学的运算处理即可,能够通过简单的计算来高精度地计测工具的前端位置以及旋转轴的中心位置。

50.在本发明的工作机械的旋转轴中心位置计测方法中,优选的是,检测上述中心轴线与上述轮廓的交点作为上述工具的前端位置;在上述中心轴线的两侧隔开规定距离设定一对平行线,设定经过一对上述平行线与上述轮廓的交点并与上述中心轴线正交的辅助轮廓线;检测上述中心轴线与上述辅助轮廓线的交点作为上述工具的前端位置。

51.在这样的本发明中,例如对于在前端上拥有多个突起的工具或拥有偏倚的前端的工具等在旋转的状态下前端部的轮廓的形状变得不清晰的工具,也能够通过设定辅助轮廓线而根据中心来确定工具的前端位置。由此,对于多种多样的前端形状的工具也能够通过简单的计算来高精度地计测工具的前端位置以及旋转轴的中心位置。

52.在本发明的工作机械的旋转轴中心位置计测方法中,可以设定在上述工具的延伸方向上横截上述轮廓的多个横截线,关于各个上述横截线检测与上述轮廓的两个交点及两个上述交点的中点,将经过各个上述横截线的上述中点的直线作为上述工具的中心轴线。

53.在这样的本发明中,能够利用工具的延伸方向(工具的朝向,大致的轴线方向)来检测工具的正确的中心轴线(旋转对称轴)。此时,通过使用多个横截线的几何学的运算处理,能够简单地高精度地计测工具的前端位置以及旋转轴的中心位置。

54.在本发明的工作机械的旋转轴中心位置计测方法中,可以相对于上述工具的延伸方向检测上述轮廓的单侧的形状作为基准图案,根据上述轮廓检测与将上述基准图案反转的形状一致的对称图案,将经过上述基准图案和上述对称图案的中间的直线作为上述工具的中心轴线。

55.在这样的本发明中,能够利用工具的延伸方向(工具的朝向,大致的轴线方向)来检测工具的正确的中心轴线(旋转对称轴)。此时,通过图像上的图案识别,能够简单地高精度地计测工具的前端位置以及旋转轴的中心位置。

56.根据本发明,不使用接触探头而能够通过简单的计算来高精度地计测旋转轴的中心位置的工作机械的旋转轴中心位置计测方法。此外,能够提供对于多种多样的前端形状的工具也能够通过简单的计算来高精度地计测旋转轴的中心位置的工作机械的旋转轴中心位置计测方法。

附图说明

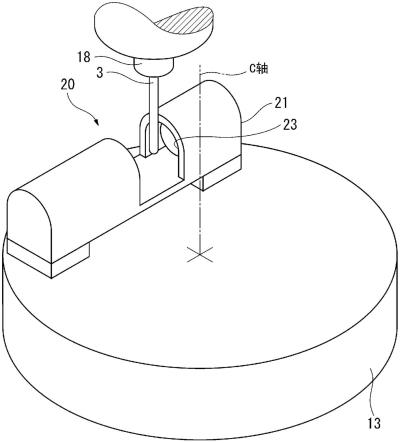

57.图1是表示本发明的第1实施方式的工作机械的立体图。

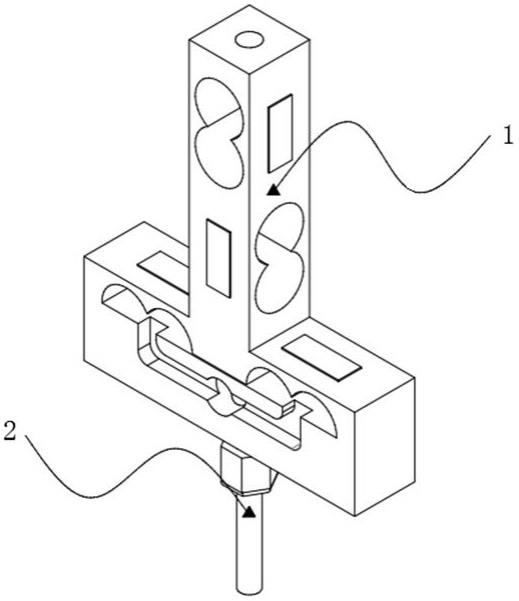

58.图2是表示上述第1实施方式的检测单元的立体图。

59.图3是表示上述第1实施方式的检测单元的示意图。

60.图4是表示上述第1实施方式的检测动作的立体图。

61.图5是表示上述第1实施方式的检测动作下的工具前端的示意图。

62.图6是表示上述第1实施方式的检测动作的示意图。

63.图7a是表示上述第1实施方式的c轴位置计测动作的示意图。

64.图7b是表示上述第1实施方式的c轴位置计测动作的示意图。

65.图7c是表示上述第1实施方式的c轴位置计测动作的示意图。

66.图8a是表示上述第1实施方式的c轴位置计测动作的示意图。

67.图8b是表示上述第1实施方式的c轴位置计测动作的示意图。

68.图8c是表示上述第1实施方式的c轴位置计测动作的示意图。

69.图9是表示上述第1实施方式的c轴位置计测动作的示意图。

70.图10a是表示本发明的第2实施方式的c轴位置计测动作的示意图。

71.图10b是表示本发明的第2实施方式的c轴位置计测动作的示意图。

72.图10c是表示本发明的第2实施方式的c轴位置计测动作的示意图。

73.图11a是表示本发明的第3实施方式的c轴位置计测动作的示意图。

74.图11b是表示本发明的第3实施方式的c轴位置计测动作的示意图。

75.图11c是表示本发明的第3实施方式的c轴位置计测动作的示意图。

76.图12a是表示上述第3实施方式的c轴位置计测动作的示意图。

77.图12b是表示上述第3实施方式的c轴位置计测动作的示意图。

78.图12c是表示上述第3实施方式的c轴位置计测动作的示意图。

79.图13是表示上述第1~第3实施方式的变形例的示意图。

80.图14是表示本发明的第4实施方式的a轴位置计测动作的示意图。

81.图15a是表示上述第4实施方式的a轴位置计测动作的示意图。

82.图15b是表示上述第4实施方式的a轴位置计测动作的示意图。

83.图16是表示上述第4实施方式的a轴位置计测动作的示意图。

84.图17是表示本发明的第5实施方式的a轴位置计测动作的示意图。

85.图18是表示上述第5实施方式的a轴位置计测动作的示意图。

86.图19a是表示上述第5实施方式的a轴位置计测动作的示意图。

87.图19b是表示上述第5实施方式的a轴位置计测动作的示意图。

88.图20是表示上述第5实施方式的a轴位置计测动作的示意图。

89.图21a是表示本发明的第6实施方式的a轴位置计测动作的示意图。

90.图21b是表示本发明的第6实施方式的a轴位置计测动作的示意图。

91.图21c是表示本发明的第6实施方式的a轴位置计测动作的示意图。

92.图22是表示上述第6实施方式的a轴位置计测动作的变形例的示意图。

93.图23a是表示上述第6实施方式的a轴位置计测动作的变形例的示意图。

94.图23b是表示上述第6实施方式的a轴位置计测动作的变形例的示意图。

95.图23c是表示上述第6实施方式的a轴位置计测动作的变形例的示意图。

96.图24a是表示上述第7实施方式的工具前端位置检测处理的示意图。

97.图24b是表示上述第7实施方式的工具前端位置检测处理的示意图。

98.图24c是表示上述第7实施方式的工具前端位置检测处理的示意图。

99.图25a是表示上述第7实施方式的不同朝向的工具前端位置检测处理的示意图。

100.图25b是表示上述第7实施方式的不同朝向的工具前端位置检测处理的示意图。

101.图26a是表示上述第8实施方式的工具前端位置检测处理的示意图。

102.图26b是表示上述第8实施方式的工具前端位置检测处理的示意图。

103.图27a是表示上述第9实施方式的工具前端形状和其图像的示意图。

104.图27b是表示上述第9实施方式的工具前端形状和其图像的示意图。

105.图27c是表示上述第9实施方式的工具前端形状和其图像的示意图。

106.图28a是表示上述第9实施方式的工具前端位置检测处理的示意图。

107.图28b是表示上述第9实施方式的工具前端位置检测处理的示意图。

具体实施方式

108.〔第1实施方式〕

109.在图1中,工作机械1在床身11的上表面具有移动工作台12及旋转工作台13。

110.移动工作台12沿着床身11的上表面移动自如地被支承,通过形成在床身11上的x轴移动机构(图示省略)移动,能够定位到x轴方向的规定位置。

111.旋转工作台13旋转自如地设置在移动工作台12的上表面,通过形成在移动工作台12上的c轴旋转机构(图示省略)旋转,能够定位到绕c轴的规定角度位置。

112.在旋转工作台13的上表面固定着作为加工对象的工件2。

113.工作机械1在床身11的上表面具有门型的柱14。

114.柱14被形成为门型,以跨过移动工作台12的x轴方向的移动路径。在柱14上,经由鞍座15及滑座16支承着主轴头17。

115.鞍座15沿着柱14的水平杆移动自如地被支承,通过设置在柱14上的y轴移动机构(图示省略)移动,能够定位到y轴方向的规定位置。

116.滑座16沿着鞍座15的垂直的表面升降自如地被支承,通过设置在鞍座15上的z轴移动机构(图示省略)移动,能够定位到z轴方向的规定位置。

117.主轴头17旋转自如地被滑座16的下部表面支承,通过形成在滑座16上的a轴旋转机构(图示省略)旋转,能够定位到绕a轴的规定角度位置。

118.在主轴头17上,旋转自如地支承着主轴18,在主轴18的前端上装接工具3。

119.主轴18通过设置在主轴头17上的马达旋转,能够以工件2的切削加工所需要的规定的转速及转矩使工具3旋转。

120.工作机械1通过对上述的移动工作台12的x轴移动、鞍座15的y轴移动、滑座16的z轴移动的3个追加了旋转工作台13的c轴旋转、主轴头17的a轴旋转这两个的5轴控制,能够对工件2进行多种多样的切削加工。为了进行这些动作控制,在工作机械1上连接着cnc(计算机数值控制)式的控制装置9。

121.在这样的工作机械1中,通过以下的次序计测旋转工作台13的c轴的旋转轴中心位置。

122.在图2中,在本实施方式中,为了进行工作机械1的c轴中心位置的计测,在旋转工作台13上设置检测单元20。

123.在图3中,检测单元20具有箱体21,能够通过箱体21的两端的脚部22相对于旋转工作台13的表面拆装。脚部22具有粘着、磁或吸盘等固定机构,被固定在旋转工作台13的表面上以免错移。

124.箱体21具有在中间部上表面侧开设的开口部23。在箱体21的内部中,隔着开口部23在一侧设置有照明部24,在相反侧设置有焦阑透镜25、作为摄像部的ccd照相机26及运算

部27。

125.照明部24能够经由开口部23朝向焦阑透镜25照射平行光束28。

126.平行光束28被焦阑透镜25聚束,被ccd照相机26摄影。

127.作为摄像部的ccd照相机26根据入射的聚束光检测平行光束28的横截图像。这里,如果在开口部23配置检测对象物29,则平行光束28的一部分被遮断而形成影子281。

128.运算部27对ccd照相机26的检测图像进行处理,通过测量检测图像中呈现的影子281的宽度及高度,能够非接触地对检测对象物29的幅及高度进行检测。

129.在图4中,通过将工具3的前端导入到上述的检测单元20的开口部23中,工具3的前端作为检测对象物29被配置在平行光束28中,能够检测工具3的前端位置。

130.检测单元20设为照明部24和ccd照相机26沿着旋转工作台13的周向面对的姿势,以使平行光束28成为旋转工作台13的周向(与旋转工作台13的半径方向正交的方向)。

131.检测单元20的位置只要是从旋转工作台13的中心离开的位置即可,不需要计测正确的位置。此外,检测单元20的朝向也不需要是平行光束28正确地沿着旋转工作台13的周向的方向。这是因为,即使有不正确的成分,在后述的对置位置(角度位置a0和角度位置a180、角度位置a90和角度位置a270)处的运算时,不正确的成分也被抵消。

132.在将工具3向检测单元20导入时,调整位置,以使工具3的前端位置来到ccd照相机26的检测图像(图5的检测图像261)的中央。

133.在图5中,在ccd照相机26的检测图像261中呈现出工具3的前端的影子281。

134.在检测图像261中,能够根据影子281的轮廓282,正确地推算出工具3的前端位置283的坐标(tv,th)。

135.在由检测图像261检测的坐标(tv,th)中,垂直方向的坐标tv相当于工作机械1的z轴坐标。另一方面,水平方向的坐标th是工具3相对于旋转工作台13的中心的径向位置rc(半径方向的距离),对应于旋转工作台13的角度位置被投影到工作机械1的x轴坐标及y轴坐标上。例如,当旋转工作台13处于图7a的角度位置a0时,检测图像261与工作机械1的x轴交叉,坐标th成为工作机械1的y轴的坐标ty。当旋转工作台13处于图8a的角度位置a90时,检测图像261与工作机械1的y轴交叉,坐标th成为工作机械1的x轴的坐标tx。

136.工具3的前端位置283的坐标(tv,th)的推算时,既可以在运算部27中进行通过检测图像261的图像处理进行的工具3的前端位置检测,也可以使用检测单元20作为工具3的定位夹具,取得工作机械1的位置数据而作为工具3的前端位置。此时的工具3的前端位置的检测处理除了能够由设置在检测单元20中的运算部27进行以外,也可以在检测单元20中进行到由ccd照相机26进行的图像检测为止,检测图像261的处理以及工具3的前端位置的检测由工作机械1的控制装置9进行。

137.在图6中,工作机械1的控制装置9具有用于控制上述各轴移动等的动作控制部91,并且具有对从检测单元20取得的检测图像261进行图像处理来检测工具3的前端位置的工具位置检测部92。

138.在检测动作中,基于动作控制部91的控制使工作机械1动作,使主轴18移动而将工具3导入到检测单元20的开口部23内,调节主轴18和旋转工作台13的相对位置以使工具3的前端来到检测单元20的特定位置。在该状态下,工具位置检测部92可以从动作控制部91取得主轴18的位置数据(工作机械1的z轴坐标、x轴坐标及y轴坐标),计算检测图像261中的坐

标tv、th,将其作为工具3的前端位置。

139.作为特定位置,可以使用检测单元20的作为工具检测区域的开口部23的中心位置等。为了将工具3的前端配置到特定位置,可以在ccd照相机26的检测图像261上显示表示特定位置的标记等。另一方面,也可以将ccd照相机26的检测图像261的中央位置作为特定位置,仅通过目视确认来判定为特定位置。这是因为,即使特定位置不正确,在后述的对置位置(角度位置a0和角度位置a180、角度位置a90和角度位置a270)处的运算时,不正确的成分也被抵消。

140.在本实施方式中,使用上述的检测单元20,通过以下的次序计测工作机械1的c轴中心位置。

141.在图7a中,首先将旋转工作台13设为角度位置a0,将检测单元20置于从旋转工作台13的中心离开的位置。

142.假设旋转工作台13的角度位置a0为ccd照相机26的光轴沿着工作机械1的x轴的状态。但是,角度位置a0可以是任意的角度。

143.一旦设置了检测单元20,就使主轴18(参照图1)从旋转工作台13的上方下降,将工具3导入到检测单元20的开口部23中。接着,由检测单元20将角度位置a0处的工具3的位置p0(tx0,ty0)记录。

144.接着,在使工具3上升而从检测单元20抜出后,在载置着检测单元20的原状下使旋转工作台13从角度位置a0旋转180度,设为相对于角度位置a0隔着c轴在第1方向d1上对置的角度位置a180。

145.在图7b中,在旋转工作台13处于角度位置a180的状态下,再次将工具3导入到检测单元20中。接着,由检测单元20将角度位置a180处的工具3的前端位置p180(tx180,ty180)记录。

146.在图7c中,一旦得到了角度位置a0位置及角度位置a180处的工具3的位置p0、p180,就由运算部27计算经过c轴中心位置并且与第1方向d1交叉的第1直线l1。具体而言,将角度位置a0处的工具3的位置p0和角度位置a180处的工具3的前端位置p180用线段l01连结,将经过其中点并且与第1方向d1交叉的直线设为第1直线l1。

147.一旦通过图7a~图7c的检测动作得到了第1直线l1,就通过同样的次序计算第2直线l2。

148.在图8a中,将检测单元20及旋转工作台13设为角度位置a90(从角度位置a0旋转90度后的角度位置),将工具3导入到检测单元20的开口部23中。接着,由检测单元20将角度位置a90处的工具3的前端位置p90(tx90,ty90)记录。

149.在图8b中,通过同样的操作,将检测单元20及旋转工作台13设为相对于角度位置a90隔着c轴在第2方向d2(与第1方向d1交叉)上对置的角度位置a270,由检测单元20将角度位置a270处的工具3的前端位置p270(tx270,ty270)记录。

150.在图8c中,一旦得到了角度位置a90及角度位置a270处的工具3的前端位置p90、p270,就由运算部27计算经过c轴中心位置并且与第2方向d2交叉的第2直线l2。具体而言,将角度位置a90处的工具3的前端位置p90和角度位置a270处的工具3的前端位置p270用线段l02连结,将经过其中点并且与第2方向d2交叉的直线设为第2直线l2。

151.在图9中,一旦得到了第1直线l1及第2直线l2,就由运算部27计算第1直线l1与第2

直线l2的交点pc。由此,c轴中心位置的可能存在范围被限定于交点pc的1点,能够计测出工作机械1的正确的c轴中心位置。

152.根据这样的本实施方式,有以下这样的效果。

153.在本实施方式中,在主轴18上装接工具3,将能够非接触地检测工具3的位置的检测单元20设置在旋转工作台13上,关于计测对象的c轴将工具3和旋转工作台13分度为规定的角度位置(a0、a90、a180、a270),反复进行在各角度位置由检测单元20检测工具3相对于旋转工作台13的位置(p0、p90、p180、p270)的检测动作,根据在4次检测动作中检测到的各角度位置处的工具3的位置,计算出c轴的中心位置(pc)。

154.在这样的本实施方式中,通过将使用非接触式的检测单元20的检测动作反复进行4次,根据各角度位置处的工具3的位置进行几何学的计算,能够高精度地计测c轴的中心位置(pc)。

155.在计测时,能够在工作机械1的主轴18上装接加工用的工具3,在要计测之前使主轴18旋转而使其升温,在与加工时同样的状态下进行计测。此外,对于在主轴18上不能装接接触探头的工作机械1也能够广泛地应用。

156.因而,根据本实施方式,能够不使用接触探头而通过简单的计算来高精度地计测c轴的中心位置。

157.在本实施方式中,特别是使用能够检测工具3的旋转工作台13的径向的位置的检测单元20,将工具3和旋转工作台13分度为隔着c轴在第1方向d1上对置的两个角度位置a0、a180以及隔着c轴在与第1方向d1交叉的第2方向d2上对置的两个角度位置a90、a270的4个角度位置,在各角度位置进行检测动作而检测工具3的旋转工作台13的径向的位置(p0、p90、p180、p270),计算经过将在第1方向d1上对置的两个角度位置a0、a180处检测到的工具3的位置p0、p180的线段l01的中点并与第1方向d1交叉的第1直线l1、以及经过将在第2方向d2上对置的两个角度位置a90、a270处检测到的工具3的位置p90、p270连结的线段l02的中点并与第2方向d2交叉的第2直线l2,计测第1直线l1与第2直线l2的交点pc,作为c轴的中心位置。

158.因此,作为本实施方式的检测单元20,只要能够检测旋转工作台13的径向的工具3的位置即可,可以利用将检测来自工具3的侧面的检测图像261(参照图5)并检测图像上的工具3的位置的图像传感器(照明部24及ccd照相机26,参照图3)朝向旋转工作台13的周向设置的结构。

159.根据这样的本实施方式,能够将通过0度和180度的角度位置a0、a180处的检测动作不能确定的c轴中心位置的推断范围(直线l1)用由90度和270度的角度位置a90、a270处的检测动作得到的工具3的位置(直线l2)缩减,确定正确的c轴的中心,能够通过共计4个角度位置(a0、a90、a180、a270)处的检测动作高精度地计测c轴的中心位置。

160.在本实施方式中,检测单元20具有:照明部24,照射平行光束28;摄像部(焦阑透镜25及ccd照相机26),检测平行光束28;以及运算部27,根据检测图像261检测配置在平行光束28中的工具3的前端位置;通过对检测图像261进行既有的图像处理,检测配置在平行光束28中的工具3的影子281;通过由边缘检测根据工具3的前端的轮廓282运算其中心位置,能够计算工具3的前端位置283。

161.结果,通过由检测单元20进行光学式的检测,能够非接触地高精度地检测工具3的

前端位置。

162.此外,在位置检测时,仅将工具3的前端配置到照明部24与摄像部(焦阑透镜25及ccd照相机26)之间的平行光束28中即可,检测操作较容易。

163.在本实施方式中,由于检测单元20具有相对于旋转工作台13的固定机构,所以能够使得检测单元20相对于旋转工作台13的设置位置在各角度位置处的检测动作之间不变动。

164.〔第2实施方式〕

165.在图10a~图10c中表示本发明的第2实施方式。

166.在上述的第1实施方式中,为了进行工作机械1(参照图1)的c轴中心位置的计测,在旋转工作台13上设置检测单元20(参照图2及图3),通过角度位置a0、a180处的工具3的径向位置的检测动作来检测第1直线l1,通过角度位置a90、a270处的同检测动作来检测第2直线l2,计测其交点pc作为工作机械1的正确的c轴中心位置。

167.相对于此,在本实施方式中,通过在角度位置a0、a180处的检测动作中与工具3的径向位置一起检测周向位置、即沿着旋转工作台13的表面的平面位置,计测工作机械1的正确的c轴中心位置。

168.在图10a中,在处于角度位置a0的旋转工作台13上放置有检测单元20a。

169.检测单元20a其基本结构与第1实施方式的检测单元20是同样的,进而,能够进行利用自动对焦功能的图像的进深方向的坐标检测。作为使用自动对焦功能的坐标检测,例如在图5的检测图像261中,对工具3的影子281的轮廓282进行边缘检测,通过检测对比度为最大的焦点位置,能够正确地检测图像的进深方向的坐标。

170.因而,通过将工具3导入到被置于旋转工作台13上的检测单元20a中,能够检测工具3相对于旋转工作台13的径向位置rc及周向位置cc。通过这样的角度位置a0处的检测动作,计测工具3相对于旋转工作台13的平面位置pa0。

171.在图10b中,一旦角度位置a0处的检测动作结束,就使旋转工作台13向角度位置a180移动,通过在角度位置a180进行同样的检测动作,计测工具3相对于旋转工作台13的平面位置pa180。

172.在图10c中,一旦得到了平面位置pa0及平面位置pa180,就由运算部27计算将平面位置pa0与平面位置pa180连结的线段la的中点pac。通过该中点pac能够计测工作机械1的正确的c轴中心位置。

173.通过这样的本实施方式,能得到与上述的第1实施方式同样的效果,并且工具3的前端的检测动作在角度位置a0、a180这两处进行就足够,能够提高作业效率。

174.进而,在本实施方式中,由于不需要第1实施方式的角度位置a90、a270等其他的角度位置处的检测动作,所以即使是例如角度位置a90、a270因为平移轴(xyz轴)的构造上的制约而成为检测动作的范围外的工作机械1,也能够通过角度位置a0、a180处的检测动作计测正确的c轴中心位置。

175.〔第3实施方式〕

176.在图11a至图12c中示出本发明的第3实施方式。

177.在上述的第1实施方式中,进行角度位置a0、a180及角度位置a90、a270处的检测动作,在第2实施方式中,进行角度位置a0、a180处的检测动作,分别需要隔着旋转工作台13的

中心对置的角度位置a0、a180处的检测动作。

178.相对于此,在本实施方式中,在角度位置a0到小于180度的多个角度位置an处分别与第1实施方式同样地进行工具3的前端位置的检测动作,通过检测结果的运算来计测工作机械1的正确的c轴中心位置。

179.在本实施方式中,关于工作机械1、旋转工作台13及检测单元20与上述的第1实施方式是同样的,关于这些结构的重复的说明省略。

180.在图11a中,首先,将设置有检测单元20的旋转工作台13配置在角度位置a0,将工具3的前端导入到检测单元20的开口部23中,由检测单元20检测该位置,作为工具3的位置p0。

181.在图11b中,接着使旋转工作台13旋转30度而使其旋转到下个角度位置a30,通过与角度位置a0同样的操作来检测工具3的位置p30。

182.在图11c中,再使旋转工作台13旋转30度而使其旋转到下个角度位置a60,通过与角度位置a0同样的操作来检测工具3的位置p60。

183.在图12a中,使旋转工作台13旋转到下个角度位置a120,通过与角度位置a0同样的操作来检测工具3的位置p120。

184.在图12b中,使旋转工作台13旋转到下个角度位置a150,通过与角度位置a0同样的操作来检测工具3的位置p150。

185.在图12c中,在上述的角度位置a0~a150处检测到的工具3的位置p0~p150当标绘到画面上时排列为圆弧状。对于排列为圆弧状的位置p0~p150的点列,例如通过最小二乘法等,能够高精度地计算圆弧状的中心点pbc的位置,能够计测这里得到的中心点pbc,作为工作机械1的正确的c轴中心位置。

186.通过这样的本实施方式,也能得到与上述的第1实施方式同样的效果,并且即使因为工作机械1的平移轴(xyz轴)的构造上的制约而检测动作能够进行的范围小于180度,也能够通过多个位置处的检测动作来计测出正确的c轴中心位置。

187.〔第1~第3实施方式的变形〕

188.在上述的第1~第3实施方式中,在角度位置an处的检测动作时,由检测单元20将工具3的前端的图像摄影,但工具3的检测图像上的位置也可以按照角度位置an而错移。

189.在图13中,在检测单元20的检测图像261中,工具3的影子281的轮廓282的检测图像261上的位置,在角度位置a0和其他角度位置an处不总为相同的位置。但是,只要通过检测图像261的图像处理能够计算出从角度位置a0(双点划线)的位置的错移量dc0,就能够通过相应的修正来确定工具3的坐标,工具3的检测图像261上的位置也可以按照角度位置an而错移。

190.〔第4实施方式〕

191.在图14至图16中表示本发明的第4实施方式。

192.本实施方式计测从工作机械1的a轴中心位置到工具3的前端的错移的距离(偏移量)。

193.关于本实施方式的工作机械1以及在计测中使用的检测单元20,与上述的第1实施方式是同样的,所以省略重复的说明。

194.在本实施方式中,在旋转工作台13上设置检测单元20。

195.将检测单元20配置为,使开口部23来到旋转工作台13的中央(c轴旋转中心位置)。并且,调整检测单元20的朝向,以使平行光束28的朝向成为工作机械1的x轴方向。检测单元20的朝向也可以通过旋转工作台13的c轴旋转来调整。

196.设置好检测单元20之后,通过工作机械1的各轴动作使主轴头17向检测单元20接近,将装接在主轴18上的工具3的前端导入到开口部23中,进行检测动作。

197.在图15a中,首先,通过工作机械1的a轴旋转,设为工具3朝向y轴“ ”方向的状态(绕a轴的角度位置a0),在该状态下,通过工作机械1的各轴移动将工具3的前端导入到开口部23中。进而,通过工作机械1的y轴及z轴的移动进行调整,以使得在由检测单元20得到的检测图像262中工具3的影子281的前端位置283来到检测图像262的中央,将此时的工作机械1的y轴位置及z轴位置(图16的y1、z1)记录。

198.在图15b中,接着通过工作机械1的a轴旋转,设为工具3朝向y轴“-”方向的状态(隔着a轴与角度位置a0对置的角度位置a180),在该状态下,通过工作机械1的各轴移动将工具3的前端导入到开口部23中。进而,通过工作机械1的y轴及z轴的移动进行调整,以使得在由检测单元20得到的检测图像262中,工具3的影子281的前端位置283来到检测图像262的中央,将此时的工作机械1的y轴位置及z轴位置(图16的y2、z2)记录。

199.在图16中,角度位置a0处的工作机械1的y轴位置y1及z轴位置z1与角度位置a180处的工作机械1的y轴位置y2及z轴位置z2的差,基于分别将工具3的前端配置到相同的位置的结果而a轴(主轴头17的旋转轴171)上的旋转中心的摆动。

200.因而,根据角度位置a0及角度位置a180处的各轴位置的差的1/2,能够计测出从工作机械1的a轴中心位置到工具3的前端的错移的距离(偏移量)(y=(y1-y2)/2,z=(z1-z2)/2)。

201.通过这样的本实施方式,在从a轴中心位置到工具3的前端的错移的距离(偏移量)的计测中也能得到与上述的第1实施方式同样的效果。

202.〔第5实施方式〕

203.在图17至图20中表示本发明的第5实施方式。

204.本实施方式计测所谓摇篮式的工作机械1a的a轴中心位置与工具3的前端一致的坐标。

205.在图17中,旋转工作台13经由摇架131被移动工作台12(参照图1)支承,能够相对于摇架131绕c轴旋转。摇架131通过一对枢轴132,能够相对于移动工作台12绕a轴旋转。

206.另外,在工作机械1a中,主轴头17相对于滑座16(参照图1)被固定,不进行a轴旋转,总是被保持为朝向z轴下方。

207.在本实施方式中,在旋转工作台13上设置检测单元20。关于检测单元20,与上述的第1实施方式是同样的,所以重复的说明省略。

208.将检测单元20配置为,使开口部23来到旋转工作台13的中央(c轴旋转中心位置)。并且,调整检测单元20的朝向,以使平行光束28的朝向成为工作机械1a的x轴方向。检测单元20的朝向通过旋转工作台13的c轴旋转来调整。

209.设置好检测单元20之后,通过工作机械1a的各轴动作使主轴头17向检测单元20接近,将装接在主轴18上的工具3的前端导入到开口部23中,进行检测动作。

210.在图18(a)中,首先通过摇架131的a轴旋转,设为旋转工作台13朝向y轴“ ”方向的

状态(绕a轴的角度位置a0),在该状态下,通过工作机械1a的各轴移动将工具3的前端导入到开口部23中。

211.在图19a中,在将摇架131设为角度位置a0的状态下,通过工作机械1a的y轴及z轴的移动进行调整,以使得在由检测单元20得到的检测图像263中,工具3的影子281的前端位置283来到检测图像263的中央,将此时的工作机械1a的y轴位置及z轴位置(图20的y1、z1)记录。

212.在图18(b)中,接着,通过摇架131的a轴旋转,设为旋转工作台13朝向y轴“-”方向的状态(隔着a轴与角度位置a0对置的角度位置a180),在该状态下,通过工作机械1a的各轴移动,将工具3的前端导入到开口部23中。

213.在图19b中,在将摇架131设为角度位置a180的状态下,通过工作机械1a的y轴及z轴的移动进行调整,以使得在由检测单元20得到的检测图像263中,工具3的影子281的前端位置283来到检测图像263的中央,将此时的工作机械1a的y轴位置及z轴位置(图20的y2、z2)记录。

214.在图20中,角度位置a0处的工作机械1a的y轴位置y1及z轴位置z1与角度位置a180处的工作机械1a的y轴位置y2及z轴位置z2的差,基于分别将工具3的前端配置到相同的位置的结果而摇架131的a轴旋转中心的摆动。

215.因而,根据角度位置a0及角度位置a180处的各轴位置,通过式(y=(y1 y2)/2,z=(z1 z2)/2),能够计测工作机械1a的a轴中心位置与工具3的前端一致的坐标。

216.通过这样的本实施方式,在a轴中心位置与工具3的前端一致的坐标的计测时,也能得到与上述的第1实施方式同样的效果。

217.〔第6实施方式〕

218.在图21a至图23c中表示本发明的第6实施方式。

219.本实施方式使用与上述的第4实施方式同样的结构,计测从工作机械1的a轴中心位置到工具3的前端的错移的距离(偏移量)。

220.但是,相对于第4实施方式在角度位置a0和隔着a轴与角度位置a0对置(即为180度间隔)的角度位置a180的两处检测工作机械1的y轴位置y1、y2及z轴位置z1、z2,在本实施方式中,在从角度位置a0到180度的范围内的多个角度位置an进行y轴位置及z轴位置的检测动作。

221.在图21a中,首先,通过工作机械1的a轴旋转(主轴头17的旋转轴171的旋转),设为工具3朝向y轴“ ”方向的状态(绕a轴的角度位置a0),在该状态下,通过工作机械1的各轴移动,将工具3的前端导入到开口部23中。

222.在图21b中,在工具3被配置到角度位置a0之后,通过工作机械1的y轴及z轴的移动进行调整,以使得在由检测单元20得到的检测图像264中,工具3的影子281的前端位置283来到检测图像264的中央,将此时的工作机械1的y轴位置及z轴位置记录。记录的y轴位置及z轴位置为各角度位置an处的a轴中心位置q0。

223.接着,通过工作机械1的a轴旋转,将工具3设为角度位置a30(从角度位置a0旋转了30度的状态),在该状态下,与角度位置a0同样,通过工作机械1的各轴移动将工具3的前端导入到开口部23中,进行调整以使得在由检测单元20得到的检测图像264中工具3的影子281的前端位置283来到检测图像264的中央,将此时的工作机械1的y轴位置及z轴位置(a轴

中心位置q30)记录。

224.进而,通过工作机械1的a轴旋转,将工具3设为角度位置a60(从角度位置a0旋转了60度的状态),通过与角度位置a0、a30同样的次序,将工作机械1的y轴位置及z轴位置(a轴中心位置q60)记录。

225.同样,将角度位置a90、a120、a150、a180处的工作机械1的y轴位置及z轴位置(a轴中心位置q90、q120、q150、q180)记录。

226.在图21c中,如果将反复进行上述的检测动作而得到的角度位置an(a0~a180)处的a轴中心位置qn(q0~q180)标绘在画面上,则它们成为排列为圆弧状的点列qc。对于这些点列qc,例如通过最小二乘法等,能够高精度地计算出圆弧状的点列qc的中心点qcc的位置(对各角度位置an共通的工具3的前端位置)。通过这里得到的中心点qcc,能够正确地计测从工作机械1的a轴中心位置qn到工具3的前端的错移的距离(偏移量)。

227.通过这样的本实施方式,也能得到与上述的第1实施方式及第4实施方式同样的效果,并且即使因为工作机械1的平移轴(xyz轴)的构造上的制约而能够进行检测动作的范围小于180度,也能够通过多个角度位置an处的检测动作来正确地计测从a轴中心位置qn到工具3的前端的错移的距离(偏移量)。

228.〔第6实施方式的变形例〕

229.在图22中,将在上述的第6实施方式中计测出的从a轴中心位置qn到工具3的前端的错移的距离(偏移量)记录在工作机械1的nc装置中,作为工作机械1的动作时的修正值进行参照。

230.在向工作机械1的nc装置登录时,需要从作为工具3的前端位置的中心点qcc到实际的a轴中心位置qn的距离d(偏移量)。通过基于a轴中心位置qn的圆弧状的点列qc的最小二乘法运算,能与中心点qcc的位置一起得到表示从中心点qcc到a轴中心位置qn的距离d(近似值)的近似圆弧半径,所以可以将该半径设为中心点qcc与a轴中心位置qn的实际的距离d。

231.在向工作机械1的nc装置登录的情况下,必须将距离d分离为与工具3平行的z轴方向的成分dz以及与工具3正交的y轴方向的成分dy。因此,需要将a轴中心位置qn与工具3的前端(中心点qcc)连结的线段的角度θ。但是,通过在中心点qcc的计算中使用的最小二乘法,不能得到给出近似圆弧半径(距离d)的线段的角度θ。

232.在图23a中,除了不能得到上述的角度θ以外,在上述的多个角度位置an(a0~a180)处作为圆弧状的点列qc检测到的a轴中心位置qn(采样点)相对于点列qc的近似圆弧有离差(径向的变位)。此外,如果以被设为检测a轴中心位置qn的角度位置an的角度(0度~180度)画出从中心点qcc延伸的基准线ln,则各角度处的a轴中心位置qn相对于这些基准线ln有离差(周向的变位)。

233.在这样的误差分布下,为了决定上述角度θ的最优值,可以采用以下这样的操作。

234.在图23b中,作为第1操作,是采用工具3沿着z轴的朝向(角度位置a90)下的a轴中心位置q90。具体而言,求出从中心点qcc延伸到a轴中心位置q90的线段,将该线段与z轴所成的角度设为θ。

235.通过这样的操作,虽然整体不为最优,但作为基准是最合适的。

236.在图23c中,作为第2操作,也可以求出在工具3相对于z轴为规定角度(例如40度)

的朝向(距角度位置a0为130度的角度位置a130)下从中心点qcc延伸到a轴中心位置q130的线段,将该线段与从z轴成40度的基准线l130所成的角度设为θ。

237.进而,也可以在处于多个角度位置an的a轴中心位置qn处求出与基准线ln的角度θn,求出其平均值。

238.通过这样的操作,虽然操作较麻烦,但能够得到整体为最优的角度θ。

239.在上述的处于多个角度位置an的a轴中心位置qn中,也可以将整个范围均等分割来求出角度θ,但也可以提高或降低一部分的角度范围的采样密度。

240.在通过以上的操作而得到角度θ之后,上述的z轴方向的成分dz以及与工具3正交的y轴方向的成分dy(参照图22)可以分别以dz=dcosθ,dy=dsinθ来计算。

241.〔第1~第6实施方式的变形〕

242.在上述的第1至第6各实施方式中,分别由检测单元20、20a检测工具3的前端位置。

243.例如,在第1实施方式中,如图5所示,将工具3的前端位置取在ccd照相机26的检测图像261的中央,根据在检测图像261中呈现的工具3的前端的影子281的轮廓282,推算出工具3的前端位置283的坐标(tv,th)。

244.此时,工具3的前端的凹凸形状较复杂等,根据工具3的前端形状,有不能正确地检测出坐标的情况。

245.对此,为了简单且正确地检测出工具3的前端位置(tv,th),可以采用以下所示的次序。

246.〔第7实施方式〕

247.如图24a所示,在ccd照相机26(参照图3)的检测图像261中,呈现有工具3的前端的影子281(与图5同样)。在影子281的轮廓282的一部分中呈现工具3的前端位置283,要求进行该坐标(tv,th)的计测。

248.在本实施方式中,在使工具3相对于ccd照相机26旋转的状态下,由ccd照相机26检测出检测图像265(与第1~第6实施方式的检测图像261~264同样),根据检测图像265检测出工具3的轮廓282。

249.在本实施方式中,通过工具3旋转,在检测图像265中呈现的轮廓282相对于旋转中心为对称,根据该轮廓282的对称性,能够正确地检测出工具3的中心轴线284,检测出中心轴线284与轮廓282的交点作为工具3的前端位置283。

250.在本实施方式中,当根据轮廓282检测工具3的中心轴线284时,进行以下这样的运算处理。

251.如图24b所示,在检测图像265中,将工具3配置到规定的角度位置(例如图21b所示的角度位置a90),设为此时的工具3的延伸方向d90。接着,沿着延伸方向d90以规定间隔平行地设定与延伸方向d90正交并将轮廓282横截的多个横截线30。

252.如图24c所示,对于所设定的多个横截线30,分别检测与轮廓282的两个交点31、32,进而检测两个交点31、32的中点33。并且,通过检测经过各横截线30的中点33的直线,能够将该直线设为工具3的中心轴线284。

253.在这样的本实施方式中,通过利用工具3的延伸方向dn(各角度位置an、工具3的朝向、大致的轴线方向)来检测旋转对称的轴,能够检测出工具3的正确的中心轴线284,能够根据正确的中心轴线284与轮廓282的交点,高精度地检测出工具3的前端位置283的坐标

(th,tv)。

254.此时,通过在中心轴线284的检测中进行多个横截线30的中点检测,在前端位置283的检测中进行与轮廓282的交点检测,分别能够通过几何学的运算处理执行,由此能够高精度且简单地计测工具3的前端位置283以及旋转轴(a轴或c轴)的中心位置。

255.在本实施方式中,工具3的朝向(延伸方向dn)可以设为任意的角度(角度位置an)。

256.在图25a中,将工具3设为角度位置a150,设定与延伸方向d150正交的多个横截线30。

257.如图25b所示,在各横截线30中检测两个交点31、32及中点33,能够根据经过多个中点33的中心轴线284与轮廓282的交点正确地检测工具3的前端位置283的坐标(th,tv)。

258.〔第8实施方式〕

259.在上述的第7实施方式中,当根据轮廓282检测工具3的中心轴线284时进行多个横截线30的中点检测。

260.相对于此,在本实施方式中,通过作为旋转对称图形的轮廓282的每个单侧的图案识别来检测工具3的中心轴线284。

261.在图26a所示,在检测图像265中,将工具3配置在规定的角度位置(例如图21b所示的角度位置a90),设为此时的工具3的延伸方向d90。接着,相对于延伸方向d90检测轮廓282的单侧(用沿着延伸方向d90的直线将轮廓282分割为两份的一部分)的形状41作为基准图案40。

262.如图26b所示,在能够检测到基准图案40之后,运算与将基准图案40反转的形状一致的对称图案42,根据轮廓282检测与该对称图案42一致的形状43。在能够检测到对称图案42之后,将经过基准图案40与对称图案42的中间的直线(基准图案40与对称图案42的线对称的轴)设为工具3的中心轴线284。

263.在这样的本实施方式中,利用工具3的延伸方向dn(各角度位置an、工具3的朝向、大致的轴线方向),通过轮廓282的每个单侧的图案识别,能够检测工具3的正确的中心轴线284,根据正确的中心轴线284与轮廓282的交点,能够高精度地检测工具3的前端位置283的坐标(th,tv)。

264.此时,作为轮廓282的每个单侧的图案识别,基准图案40及对称图案42的检测分别能够通过几何学的运算处理执行,由此能够高精度且简单地计测工具3的前端位置283以及旋转轴(a轴或c轴)的中心位置。

265.〔第9实施方式〕

266.在上述的第7实施方式中,在根据轮廓282检测到工具3的中心轴线284之后,检测中心轴线284与轮廓282的交点,作为工具3的前端位置283。

267.相对于此,在本实施方式中,通过对工具3的前端部的轮廓282设定辅助轮廓线,关于在前端上拥有多个突起的工具3或拥有从中心偏倚的前端的工具3等在旋转的状态下前端部的轮廓282的形状不清晰的工具3,也能够确定工具3的前端位置。

268.如图27a及图27b所示,假设在工具3的前端部形成有隔着旋转中心对置的一对刀头3t。在图27b中,由实线表示的刀头3t通过工具3旋转,向由双点划线表示的位置移动。

269.在上述的各实施方式中,分别从工具3的侧方(与工具3的旋转轴线交叉的方向)用ccd照相机26将工具3的前端部摄影。

270.例如,设为ccd照相机26从图27b的图中下侧将工具3摄影,在一对刀头3t在与ccd照相机26的光轴正交方向上对置的状态(在图27b中实线的状态)下,能够将一对刀头3t都包含在ccd照相机26的合焦范围rf0中。但是,随着工具3旋转而一对刀头3t接近于沿着ccd照相机26的光轴的状态(在图27b中是双点划线的状态),从ccd照相机26到各个刀头3t的距离的差扩大,为一方处于距ccd照相机26较远的焦点深度范围rf1、另一方处于距ccd照相机26较近的焦点深度范围rf2的状态,ccd照相机26不能合焦于一对刀头3t的两者。

271.这样,通过使工具3旋转,一对刀头3t距ccd照相机26的距离周期性地变化,在由ccd照相机26摄影的图像中在一部分中发生模糊。

272.如图27c所示,工具3的影子281的轮廓282除了前端以外是清晰的,但关于前端由于一对刀头3t在ccd照相机26的光轴方向上变位,所以成为发生了模糊的状态。结果,不能如上述的第7~第8实施方式那样通过中心轴线284与轮廓282的交点来确定工具3的前端位置283的坐标。

273.相对于此,在本实施方式中,与上述的第7或第8实施方式同样检测中心轴线284,并且对于工具3的前端部的轮廓282设定辅助轮廓线,检测该轮廓辅助线与中心轴线284的交点来作为工具3的前端位置283。具体而言,采用以下的次序。

274.在图28a中,在对于工具3的影子281检测到中心轴线284之后,在中心轴线284的两侧,隔开规定距离ofs设定与中心轴线284平行的一对平行线m、mb。这里,设定规定距离ofs,以使一对平行线ma、mb与轮廓282的交点ca、cb经过轮廓282的没有发生模糊的部分。规定距离ofs也可以观看轮廓282的状态来调整,但也可以基于工具3的刀头3t的设计尺寸来设定。

275.在图28b中,在得到一对平行线ma、mb与轮廓282的交点ca、cb之后,设定经过一对交点ca、cb并且与中心轴线284正交的辅助轮廓285,检测中心轴线284与辅助轮廓285的交点作为工具3的前端位置283。

276.在本实施方式中,通过设定辅助轮廓285,关于例如一对刀头3t等在前端上具有多个突起的工具3、或拥有偏倚的前端的工具3等在旋转的状态下前端部的轮廓282的形状变得不清晰的工具3,也能够通过中心轴线284与辅助轮廓285的交点来确定工具3的前端位置283。由此,对于多种多样的前端形状的工具3也能够通过简单的计算而高精度地计测工具3的前端位置283以及旋转轴(a轴或者c轴)的中心位置。

277.〔其他的实施方式〕

278.另外,本发明并不限定于上述的实施方式,能够达成本发明的目的的范围内的变形等包含在本发明中。

279.在上述各实施方式中,计测了5轴控制的工作机械1、1a的c轴或a轴的旋转中心位置,但应用本发明的工作机械及轴能够任意地选择。

280.例如,作为工作机械,也可以是作为旋转轴而具有a轴及b轴的5轴控制,也可以计测其b轴的旋转中心位置。此外,工作机械也可以是4轴控制或6轴控制等,只要是至少具有旋转轴中心位置成为问题的旋转轴的结构即可。

281.在上述实施方式中,为了检测工具3的前端位置而使用检测单元20、20a,但作为检测单元20、20a并不限于形成平行光束28,也可以使用将激光束平行地摆动来扫描对象物的结构(模拟地成为平行光束)。进而,只要对于工具3是非接触即可,也可以是其他的检测方式。

282.产业上的可利用性

283.本发明能够用于工作机械的旋转轴中心位置计测方法。

284.标号说明

285.1、1a

…

工作机械;2

…

工件;3

…

工具;3t

…

刀头;9

…

控制装置;91

…

动作控制部;92

…

工具位置检测部;11

…

床身;12

…

移动工作台;13

…

旋转工作台;131

…

摇架;132

…

枢轴;14

…

柱;15

…

鞍座;16

…

滑座;17

…

主轴头;171

…

旋转轴;18

…

主轴;20、20a

…

检测单元;21

…

箱体;22

…

包括固定机构的脚部;23

…

开口部;24

…

照明部;25

…

焦阑透镜;26

…

作为摄像部的ccd照相机;261~265

…

检测图像;27

…

运算部;28

…

平行光束;281

…

影子;282

…

轮廓;283

…

前端位置;284

…

中心轴线;285

…

辅助轮廓线;29

…

检测对象物;31、32

…

交点;33

…

中点;a0~a270、an

…

角度位置;ca、cb

…

交点;cc

…

周方向位置;d

…

距离;d1

…

第1方向;d2

…

第2方向;dc0

…

错移量;dy

…

y轴方向的成分;dz

…

z轴方向的成分;l01、l02

…

线段;l1

…

第1直线;l130

…

基准线;l2

…

第2直线;la

…

线段;ln

…

基准线;ma、mb

…

平行线;ofs

…

规定间隔;p0~p270

…

工具前端位置;pa0、pa180

…

平面位置;pac

…

中点;pbc

…

中心点;pc

…

交点;q0~q180、qn

…

a轴中心位置;qc

…

点列;qcc

…

中心点;rc

…

径方向位置;th、tv

…

前端位置的坐标;tx0~tx270

…

x轴坐标;ty0~ty270

…

y轴坐标;y1、y2

…

y轴位置;z1、z2

…

z轴位置;θ、θn

…

角度。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。