一种釜式连续加氢制备2,2

′‑

二(4-羟基环己基)丙烷的方法

技术领域

1.本发明涉及一种双酚a加氢方法,具体涉及一种釜式连续加氢制备2,2

′‑

二(4-羟基环己基)丙烷的方法,属于双酚a加氢技术领域。

背景技术:

2.2,2

′‑

二(4-羟基环己基)丙烷即氢化双酚a,是一种重要的化工原料,由于加氢去除了分子中苯环等不饱和结构,提升了分子结构的稳定性,降低了对人体的毒害作用,具有热稳定性、化学稳定性及耐候性好,电性能优良、粘度低、加工工艺性好等优点,主要用于制造环氧树脂、聚碳酸酯、聚丙烯树脂、不饱和树脂等,可用于高价值led封装、高价值电气绝缘材料、风机叶片涂层、医疗器械部件、复合材料等领域;氢化双酚a具有三种异构体,其中反反式异构体更具应用价值。

3.氢化双酚a的制备一般是以双酚a为原料,将其溶解于适当的溶剂中,在催化剂作用下加氢得到。其加氢催化剂主要有金属骨架型催化剂、均相催化剂及贵金属负载型催化剂,一般反应条件为50~250℃、氢气压力1~30mpa,可以采用间歇或连续加氢工艺。

4.中国专利(cn1375484a)公开了在负载在二氧化硅上的钌催化剂存在下制备氢化双酚a的方法,采用固定床加氢工艺,加氢反应在50~250℃、0.5~15mpa压力下进行,氢气与双酚a的摩尔比为6~30:1,反应40小时之内转化率为100%,平均选择性为96%,但催化剂活性和反应选择性较低。中国专利(cn106866365a)公开了一种在列管式固定床加氢反应器制备氢化双酚a的方法,加氢反应在140~180℃、5~9mpa压力下进行,进料浓度5~25%,液时空速2~6h-1

,氢气与双酚a的摩尔比为15~48:1,选择性为95%。中国专利(cn109678661a)公开了一种在塔式固定床反应器中采用负载型镍基催化剂进行加氢反应制备氢化双酚a的方法,加氢反应在140~200℃、3~5mpa压力下进行,进料浓度5~50%,液时空速1~2h-1

,氢气与双酚a的摩尔比为3~10:1,选择性为97%。使用固定床加氢反应器为达到较高的转化率,均采用较高加氢温度,但由于双酚a受热易分解,高温加氢影响其反应选择性。

技术实现要素:

5.针对现有技术存在的缺陷,本发明的目的是在于提供一种加氢温度低、选择性高、产品性能稳定,且可以实现连续加氢的由双酚a制备2,2

′‑

二(4-羟基环己基)丙烷的方法。

6.为了实现上述技术目的,本发明提供了一种釜式连续加氢制备2,2

′‑

二(4-羟基环己基)丙烷的方法,该方法是将双酚a溶液经过预热后,连续输送至一级加氢反应釜内,同时在一级加氢反应釜内通入氢气和加入加氢催化剂,在温度为110~130℃及压力为6~9mpa条件下进行加氢反应5~8h,一级加氢反应釜内的反应液溢流进入二级加氢反应釜内,且在二级加氢反应釜内通入少量氢气,在温度为130~150℃及压力为6~9mpa条件下进行加氢反应1~2h,二级加氢反应釜内的反应液从反应釜底部抽出,经过过滤回收加氢催化剂并返回一级加氢反应釜内,滤液经过闪蒸及降膜蒸发脱除大部分溶剂,得到氢化双酚a浓溶液,

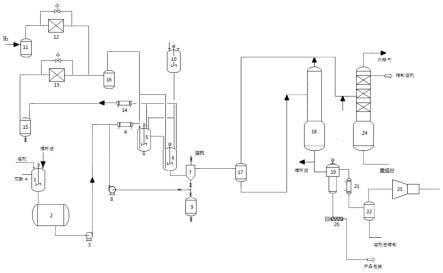

一部分氢化双酚a浓溶液返回至双酚a溶液中进行循环,一部分氢化双酚a浓溶液刮膜蒸发脱除剩余溶剂,得到氢化双酚a产品。

7.本发明利用双酚a加氢制备2,2

′‑

二(4-羟基环己基)丙烷的过程中通过设计两级加氢反应釜来实现双酚a的连续加氢,并且可以有效降低加氢温度,减少因为反应温度高导致双酚a分解的现象,同时可以提高目标产物的选择性高和产品性能稳定。本发明利用了两级反应釜来实现双酚a的加氢反应,第一级加氢反应釜采用低温加氢,通过降低加氢温度和延长加氢反应时间,能够有效防止双酚a高温分解,提高了加氢反应的选择性,而第二级加氢釜采用高温加氢,通过适当提高加氢温度和缩短加氢反应时间,能够保证加氢反应彻底,提高高转化率,同时通过缩短反应时间来防止双酚a分解。同时通过两级加氢反应釜的加氢反应条件,以及实现部分氢化双酚a浓溶液的循环,可以有效提高2,2

′‑

二(4-羟基环己基)丙烷产物中反/反式结构的比例。

8.作为一个优选的方案,所述双酚a溶液的质量百分比浓度为12~20%。

9.作为一个优选的方案,所述双酚a溶液中溶剂为异丙醇。

10.作为一个优选的方案,所述加氢催化剂由氧化钾改性三氧化二铝负载金属钌构成;所述金属钌在氧化钾改性三氧化二铝中的负载量为2~3wt%。

11.作为一个优选的方案,所述加氢催化剂的添加量为双酚a质量的1.5~4%。

12.作为一个优选的方案,一级加氢反应釜与二级加氢反应釜通入的氢气总量与双酚a的摩尔比为9~15:1,一级加氢反应釜与二级加氢反应釜通入的氢气摩尔比为3~5:1。

13.作为一个优选的方案,所述闪蒸的条件为:温度为105~145℃,压力为常压。

14.作为一个优选的方案,所述降膜蒸发的条件为:温度为170~205℃,压力为常压。

15.作为一个优选的方案,所述刮膜蒸发的条件为:温度为170~205℃,压力为10~20kpa。

16.作为一个优选的方案,返回至双酚a溶液中进行循环的氢化双酚a浓溶液占氢化双酚a浓溶液总质量的15~25%。通过控制循环量可以提高氢化双酚a的反/反式结构的比例。

17.作为一个优选的方案,一级加氢反应釜和二级加氢反应釜内未反应完全的氢气从加氢反应釜顶部排出,经压缩机增压后循环利用。

18.作为一个优选的方案,通过闪蒸罐、降膜蒸发和刮膜蒸发脱除的溶剂经过溶剂精制塔精制后循环利用。

19.本发明提供了一种釜式连续加氢制备2,2

′‑

二(4-羟基环己基)丙烷的方法,该方法具体是:将双酚a用异丙醇溶解配制成质量百分比浓度为12~20%的双酚a溶液,经计量泵计量增压以及经进料预热器加热,送入一级加氢反应釜中,氢气经流量控制通过分布盘管进入一级加氢反应釜内,在金属钌负载型催化剂(添加量为双酚a重量的1.5~4%)的作用下,双酚a与氢气发生加氢反应,加氢反应温度为110~130℃、压力为6~9mpa,停留时间为5~8h,反应液溢流进入二级加氢反应釜,二级加氢反应釜再通入少量氢气(一级加氢反应釜与二级加氢反应釜的氢气分配摩尔比为3~5:1,氢气总通入量与双酚a的摩尔比为9~15:1),并提高反应温度再进行完全加氢反应,二级加氢釜的工艺条件为温度为130~150℃、压力为6~9mpa,停留时间为1~2h;两级加氢反应釜中未反应完全的氢气从各级加氢反应釜顶部排出,经循环氢压缩机增压后循环利用,反应液从二级加氢反应釜底部由计量泵抽出,经膜过滤器过滤回收加氢催化剂,过滤所得催化剂浊液用泵送入一级加氢反应釜(循

环催化剂浊液量为一级加氢反应釜进料总质量的20~30%),过滤后的清液闪蒸,闪蒸罐的操作温度为105~145℃、压力为常压,闪蒸后的液相送降膜蒸发器脱除大部分溶剂,降膜蒸发器的操作温度为170~205℃、压力为常压,一部分氢化双酚a浓溶液用泵送入原料配制釜循环,氢化双酚a浓溶液循环量为氢化双酚a浓溶液总量的15~25%,一部分浓溶液送入刮膜蒸发器在真空条件下脱除剩余部分溶剂,刮膜蒸发器的操作温度为170~205℃、压力为10~20kpa;产品用齿轮泵送往结片机结片后包装;从闪蒸罐、降膜蒸发器、刮膜蒸发器的溶剂进入溶剂精制塔进行精制后循环利用。

20.相对现有技术,本发明技术方案带来的有益技术效果:

21.本发明设计了合理的釜式连续加氢工艺流程,以两级加氢反应釜实现双酚a的连续加氢来制备2,2

′‑

二(4-羟基环己基)丙烷,在第一级加氢釜采用较低加氢温度,较长停留时间,有效防止双酚a高温分解,提高了选择性,在二级加氢釜采用较高加氢温度,较短停留时间,保证双酚a具有较高转化率,从而该方法具有加氢温度低、选择性高、产品性能稳定,以及催化剂活性稳定、寿命长,生产成本低等优点,双酚a的转化率大于99.5%,2,2

′‑

二(4-羟基环己基)丙烷选择性达到98%,产品纯度达到98.5%。同时本发明还可以通过调整氢化双酚a浓溶液的循环量及双酚a溶液在一级加氢釜、二级加氢釜的停留时间,可以控制2,2

′‑

二(4-羟基环己基)丙烷三种异构体的含量,使反/反式结构可在35%~60%间调节。

附图说明

22.图1为双酚a制备2,2

′‑

二(4-羟基环己基)丙烷的工艺流程示意图:

23.其中,1为原料配制釜;2为原料储罐;3为原料泵;4为预热器;5为第一加氢反应釜;6为第二加氢反应釜;7为催化剂分离器;8为催化剂循环泵;9为废催化剂罐;10为催化剂配制罐;11为低压氢气罐;12为新鲜氢气增压机;13为氢气循环压缩机;14、21为冷凝器;15为氢气分离罐;16为高压氢气罐;17为闪蒸罐;18为降膜蒸发器;19为刮膜蒸发器;20为结片机;22为负压分离罐;23为真空泵;24为溶剂精制塔。

具体实施方式

24.下面结合具体实施例对本发明内容作进一步说明,但本发明权利要求保护范围并不限于此。

25.以下具体实施例中涉及反应原料,如果没有特殊说明都为常规的市售产品。

26.本发明提供的双酚a制备2,2

′‑

二(4-羟基环己基)丙烷的工艺流程如图1所示:异丙醇和双酚a加入原料配制釜(1)中溶解,溶解好的双酚a溶液(质量百分比浓度为12~20%)送入bpa溶液储罐(2)中,与过滤工序来的含催化剂的浊液混合后(含催化剂的浊液质量占双酚a溶液质量的20~30%)送入预热器(4)预加热,再送入一级反应釜(5)中;从低压氢气罐(11)来的新鲜氢气经新鲜氢气增压机(12)增压后高压氢气罐(16)中,从反应釜顶部排出的气相先经冷凝器(14)冷却,再进入氢气分享罐(15)分离异丙醇,再用循环氢压缩机(13)进行加压,送入高压氢气罐(16),高压氢气经流量控制通过分布盘管进入一级反应釜(5),在温度为110~130℃、压力为6~9mpa,停留时间为5~8h条件下发生加氢反应,生成氢化双酚a,新开车时加氢催化剂由催化剂配制罐(10)送入一级加氢釜(5)和二级加氢釜(6),维持双酚a溶液中加氢催化剂的添加量为双酚a重量的1.5~4%;未反应的氢气从反应釜顶

部排出,反应液(含催化剂,完全混合均匀)溢流进入二级反应釜(6),二级反应釜再通入少量氢气(一级加氢反应釜与二级加氢反应釜的氢气分配摩尔比为4:1,氢气总通入量与双酚a的摩尔比为9~15:1),进行完全加氢反应,二级加氢釜的温度为130~150℃、压力为6~9mpa,停留时间为1~2h;未反应的氢气从反应釜顶部排出,反应液从反应釜底部由计量泵抽出,送至催化剂分享器(7)中过滤,过滤后的清液送往闪蒸罐(17),闪蒸罐的操作温度为105~145℃、压力为常压;剩余催化剂浊液用催化剂循环泵(8)返回至一级反应釜,维持反应釜催化剂浓度;闪蒸后的液相进入降膜蒸发器(18)分离溶剂,降膜蒸发器的操作温度为170~205℃、压力为常压,气相进入溶剂精制塔(24),脱除重组份后循环使用;不凝气排往火炬系统。液相为含少量溶剂的氢化双酚a,一部分用泵打循环,一部分用齿轮泵送入刮膜蒸发器(19),刮膜蒸发器的操作温度为170~205℃、压力为10~20kpa;,在真空条件下,脱除剩余部分溶剂,产品用齿轮泵送往结片机(20)结片包装;蒸发气相经刮膜蒸发和冷凝器(21)冷凝后,冷凝液进入分离罐(22)分离后送入溶剂精制塔,不凝气由真空泵(23)抽吸送往火炬系统。

27.实施例1

28.催化剂制备:

29.将2grucl3.3h2o溶于去离子水中,配成1000ml浸渍液,将20g活性三氧化二铝、2g氧化钾置于浸渍液中,在室温下浸渍12小时,再缓慢加入水合肼溶液,水合肼与钌的摩尔比为3.5:1,在50℃温度下,还原8小时,过滤洗涤,在n2气氛下在50℃干燥24小时,得到3%的ru/al2o3催化剂。

30.实施例2~6

31.按照上述实施方法进行不同工艺条件下的加氢反应,其具体实施条件及加氢产物结果见下表1。

32.对比例1~2

33.对比例1采取加氢产物不返回循环,按照实施例2中工艺条件进行加氢反应。

34.对比例2加氢停留时间3h,其余工艺条件按照实施例3中工艺条件,其具体实施条件及加氢产物结果见下表。

35.表1反应条件及加氢产物结果

[0036][0037]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。