1.本发明涉及电池领域,尤其涉及一种大容量电池及其制备方法。

背景技术:

2.随着汽车动力和储能市场需求的快速增长,所使用的电池对电芯容量和能量密度的追求不断提高,电芯尺寸也越来越大。目前电池的趋势是越做越大,其容量和倍率性能都在提高,这对单侧电极大电流导电能力的要求也越来越高;例如对某一种30ah的电池而言,流过一侧电极的电流则超过200a。现有技术中,电池的结构中通常只有一个电芯,底部连接也是一次完成,电池的一侧电芯集流体通常是利用焊接的方式与电芯焊接,在金属电池壳内侧的底部焊接形成电池的一侧电极,因此,电芯内部通常留有中心孔,以方便电芯集流体的焊接。

3.现有的电池制备过程中,在对底部集流体焊接时,要利用电芯的中心孔将焊机的一个焊极插入中心孔中与电芯底部的电芯集流体接触,与接触在电池壳外部的底面的另一个焊极形成焊接回路,电极与电芯集流体等的接触点则形成焊接点。由于未经焊接的部分表面接触电阻大于焊接部位,因此,电池一侧电极的大部分电流汇聚流经焊接部位,焊接点越小,电流越大,焊接点的温度就越高,当大电流流过焊接部位时,会使焊接部位产生局部温度升高,温度升高到一定程度,会使电池内部的电解液分解而产生气体,当分解气体压力大于电池内部耐压限度值时,会使电池发生爆炸和起火,发生危险,导致使用过程中的安全性较低。另一方面,电解液少量的分解则会造成电池特性的降低,电芯的中心孔因为没有电极材料,对电池整体能量密度而言,是无效的空间,因此,电池要保持在一定体积前提下实现高容量密度,就要求尽可能的减小电芯的中心孔尺寸,也就使得焊接点尺寸受到限制。

4.因此,现有技术存在缺陷,需要改进。

技术实现要素:

5.本发明的目的是克服现有技术的不足,提供一种大容量电池及其制备方法,解决现有技术中,电池内存在无效空间,导致其有效空间减小的问题;同时解决电池内焊接点小,当大电流流过焊接部位时,会使焊接部位产生局部温度升高,导致电池内部的电解液分解而产生气体,致使电池发生爆炸和起火,使用过程中安全性较低的问题。

6.本发明的技术方案如下:一种大容量电池,包括:外壳、设置在所述外壳内的外电芯、设置在所述外电芯与外壳之间的第一下导电集流体、内电芯、连接于所述内电芯与所述第一下导电集流体之间的第二下导电集流体、连接于所述外电芯上侧的第一上导电集流体、连接于所述内电芯上侧的第二上导电集流体,所述第一上导电集流体通过连接片与所述第二上导电集流体连接;所述内电芯内设置有通孔,且所述外电芯的环宽大于所述内电芯的环宽。

7.进一步地,所述第一上导电集流体、第二上导电集流体均为环状,且第二上导电集流体所在水平面高于所述第一上导电集流体所在水平面;所述第一上导电集流体的内侧面

与所述内电芯的外侧面相接触。

8.进一步地,所述通孔的内径沿所述内电芯从上至下依次减小。

9.进一步地,所述连接片内设置有内置孔,所述第二上导电集流体设置在所述内置孔内,且所述连接片与所述第一上导电集流体的上侧面接触。

10.进一步地,所述外壳为圆柱状或方形柱状。

11.本发明还提供一种制备前述的一种大容量电池的方法,包括:

12.将外电芯插入至外壳中,并将外电芯下端连接的第一下导电集流体与外壳的内壁焊接或粘接。

13.将内电芯插入至外电芯内,并将内电芯下端连接的第二下导电集流体与第一下导电集流体焊接或粘接。

14.进一步地,所述第一下导电集流体与所述外壳内壁的接触面积等于所述大容量电池的最大峰值电流所需的连接面积。

15.进一步地,所述第一下导电集流体与外壳的内壁、第二下导电集流体与第一下导电集流体的焊接方式均为电阻焊接或超声波焊接。

16.进一步地,所述第一下导电集流体与外壳的内壁、第二下导电集流体与第一下导电集流体的粘接方式均为导电剂粘接。

17.采用上述方案,本发明提供一种大容量电池及其制备方法,具有以下

18.有益效果:

19.1、第一导电集流体与外壳内壁的接触面积为大容量电池的最大峰值电流所需的连接面积,保证外电芯的开孔尺寸在满足大容量电池的电流流通的情况下,内电芯底部的电流承载能力只需要满足内电芯自身的电流和其自身强度的需求即可,其内的内孔可尽量做到最小,从而减小本发明的大容量电池的有效空间的损失;

20.2、电芯设置有两部分,保证焊接后,大电流流过焊接部位时,使焊接部位不存在局部温度升高的问题,在能够承受大容量电池的最大峰值电流流过且保证不过热;

21.3、焊接过程分为两步,可保证外壳、第一下导电集流体、外电芯、第二下导电集流体、内电芯的焊接的牢固性好,保证本发明的牢固强度大、大电流承载能力好。

附图说明

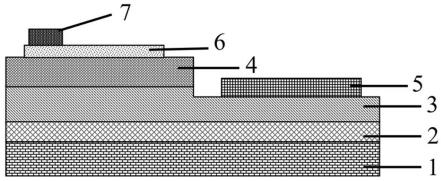

22.图1为本发明的结构示意图;

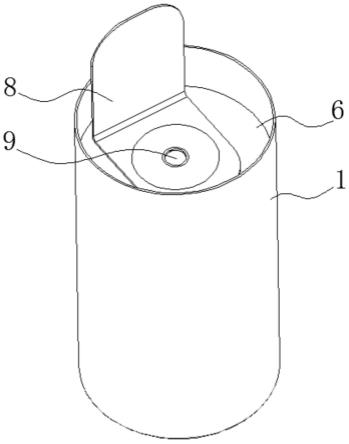

23.图2为本发明的俯视角度的结构示意图;

24.图3为图2中a-a线的剖面图。

25.其中:外壳1、外电芯2、第一下导电集流体3、内电芯4、第二下导电集流体5、第一上导电集流体6、第二上导电集流体7、连接片8、通孔9。

具体实施方式

26.以下结合附图和具体实施例,对本发明进行详细说明。

27.请参照图1-图3,本发明提供一种大容量电池,包括:外壳1、设置在所述外壳1内的外电芯2、设置在所述外电芯2与外壳1之间的第一下导电集流体3、嵌入至外电芯2内的开孔内的内电芯4、连接于所述内电芯4与所述第一下导电集流体3之间的第二下导电集流体5、

连接于所述外电芯2上侧的第一上导电集流体6、连接于所述内电芯4上侧的第二上导电集流体7,所述第一上导电集流体6通过连接片8与所述第二上导电集流体7连接,第一上导电集流体6、第二上导电集流体7通过连接片8连接后,可形成本发明上侧的一个电极,因此所述第一上导电集流体6、第二上导电集流体7、连接片8用于引出本发明的大容量电池的电流;所述第一下导电集流体3与所述外电芯2焊接,所述第二下导电集流体5与所述内电芯4焊接;所述内电芯4内设置有通孔9,且所述外电芯2的环宽大于所述内电芯4的环宽,显然,由于本发明的内电芯4、外电芯2的截面均为环状,需保证外电芯2的横向尺寸大于内电芯4的横向尺寸,因此,内电芯4底部的电流承载能力只需要满足内电芯4自身的电流和其自身强度的需求即可,其内的内孔可尽量做到最小,从而达到减小本发明的大容量电池的有效空间的损失。

28.需要说明的是,本发明中的大容量电池的电芯分为外电芯2和内电芯4,因此外电芯2的内孔对比现有技术可以做到更大,可解决电芯卷绕制备过程中,因内孔过小使得卷针强度不足而无法卷绕更大容量电芯的问题,可满足制作大容量电池的需求。

29.具体地,在本实施例中,所述第一上导电集流体6、第二上导电集流体7均为圆环状,且第二上导电集流体7所在水平面高于所述第一上导电集流体6所在水平面;所述第一上导电集流体6的内侧面与所述内电芯4的外侧面相接触;所述连接片8内设置有内置孔,所述第二上导电集流体7设置在所述内置孔内,且所述连接片8与所述第一上导电集流体6的上侧面接触。在本实施例中,本发明的外壳1、外电芯2、内电芯4均为圆柱状,具体的位置关系为:第一下导电集流体3设置在外壳1与外电芯2之间,上下侧面分别与外电芯2、外壳1紧密连接,外电芯2中心部分设置有开孔,第二下导电集流体5设置在该开孔内,且与其开孔底部的第一下导电集流体3接触,而内电芯4也设置在外电芯2上的开孔内,其与第二下导电集流体5紧密连接,第一上导电集流体6的下侧面与外电芯2紧密接触,且其套在内电芯4的上端,内电芯4的上端与第一上导电集流体6平齐,第二上导电集流体7与内电芯4的上侧面紧密接触,其设置在连接片8内,连接片8的下侧面与第一上导电集流体6的上侧面接触,显然整体结构较为紧凑,占用空间少;此外,在本实施例中,连接片8为l形,其一端延伸至外壳1的外侧(内腔外侧),使得此处对应的电极处于外侧,方便后期进行相应操作。

30.具体地,在本实施例中,所述通孔9的内径沿所述内电芯4从上至下依次减小。因此,该通孔9上侧的内径大于其下侧的内径,内径逐渐减小,在保证满足内电芯4自身的电流和其自身强度的需求的前提下,可尽量做到最小,可满足不同的使用需求。

31.本发明还提供一种制备前述的一种大容量电池的方法,包括:

32.将外电芯2插入至外壳1中,并将外电芯2下端连接的第一下导电集流体3与外壳1的内壁焊接或粘接。需要说明的是,此时外电芯2与第一下导电集流体3、第一上导电集流体6处于焊接状态,直接将其整体放入至外壳1内,实现第一下导电集流体3与外壳1内壁的焊接或粘接。

33.在完成上述过程后,将内电芯4插入至外电芯2内,并将内电芯4下端连接的第二下导电集流体5与第一下导电集流体3焊接或粘接。此时,内电芯4与第二下导电集流体5、第二上导电集流体7处于焊接状态,将其整体放入至外电芯2内的开孔内,进行第二下导电集流体5与第一导电集流体的焊接或粘接,最后将连接片8与第一下导电集流体3、第二下导电集流体5焊接,即可完成本发明中的大容量电池的制备;显然,本发明是将现有的一次底部连

接过程分为两次底部连接,电芯设置有两部分,增加焊接部位的面积,保证焊接后,大电流流过焊接部位时,焊接部位不存在局部温度升高的问题,在能够承受大容量电池的最大峰值电流流过的情况下可保证不过热;此外,分两步焊接,可保证外壳1、第一下导电集流体3、外电芯2、第二下导电集流体5、内电芯4的焊接的牢固性好,保证本发明的牢固强度大、大电流承载能力好,防止局部过热的问题,同时可降低电池内部有效空间损失的问题,作用效果更好。

34.具体地,在本实施例中,所述第一下导电集流体3与所述外壳1内壁的接触面积等于所述大容量电池的最大峰值电流所需的连接面积。需要说明的是,大容量电池的最大峰值电流所需连接面积是指大容量电池内在满足其最大峰值电流时,第一下导电集流体3与外壳1内壁所需的接触面积,显然满足该要求的情况下,第一导电集流体与外壳1内壁的接触面积即为符合要求状态下的最小接触面积,因此,可进一步减少有效空间的损失。

35.具体地,在本实施例中,所述第一下导电集流体3与外壳1的内壁、第二下导电集流体5与第一下导电集流体3的焊接方式为电阻焊接或超声波焊接。在本实施例中,第一下导电集流体3与外壳1的内壁、第二下导电集流体5与第一导下电集流体3的焊接方式均为电阻焊接,焊接过程简单快速,成本低。

36.综上所述,本发明提供一种大容量电池及其制备方法,具有以下有益效果:

37.1、第一导电集流体与外壳内壁的接触面积为大容量电池的最大峰值电流所需的连接面积,保证外电芯的开孔尺寸在满足大容量电池的电流流通的情况下,内电芯底部的电流承载能力只需要满足内电芯自身的电流和其自身强度的需求即可,其内的内孔可尽量做到最小,从而减小本发明的大容量电池的有效空间的损失;

38.2、电芯设置有两部分,保证焊接后,大电流流过焊接部位时,使焊接部位不存在局部温度升高的问题,在能够承受大容量电池的最大峰值电流流过且保证不过热;

39.3、焊接过程分为两步,可保证外壳、第一下导电集流体、外电芯、第二下导电集流体、内电芯的焊接的牢固性好,保证本发明的牢固强度大、大电流承载能力好。

40.以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。