1.本发明属于湿法冶金领域,具体涉及磷酸铁锂的回收方法。

背景技术:

2.在便捷生活和节能减排的大环境下,新能源汽车的产量逐年增加,在2020年,全球电动汽车产量达到1000万台,预计在2030年将达到2.25亿台(g.d.tian,g.yuan,a.aleksandrov,et al.fathollahi-fard,m.ivanov,sustainable energy technologies and assessments,53,102447.)。目前,能量密度大、工作电压高、充放电效率高和工作寿命长的可充电锂电池,占据了新能源汽车的高端市场。其中,中国作为全球最大的新能源汽车生产国,低成本且安全的磷酸铁锂电池的装机量在2021年首次超过三元系电池,占比51.7%。考虑到锂电池平均寿命只有5~8年,从2020年,中国的汽车动力电池开始进入规模化退役期,预计到2025年废弃锂电池将超过73万吨(王韵珂,延卫,万邦龙,等,云南化工,2022,49(6))。然而,到目前为止,超过50%的废弃锂电池未被回收,这导致严重的环境污染和资源浪费。另外,作为锂电池生产量第一的中国,锂资源储量仅占世界总储量的5.9%,回收废弃锂电池可以极大缓解我国锂资源匮乏的窘境(智研咨询数据-2019年)。

3.对于磷酸铁锂电池的回收,火法回收往往仅作为分离活性材料的手段,需要结合固相再生或湿法浸出工艺实现金属回收再利用,并且该过程能耗较高并会造成严重的粉尘污染(王韵珂,延卫,万邦龙,等,云南化工,2022,49(6))。相比之下,采用酸性介质(硫酸,硝酸,醋酸等)的湿法回收工艺,可以通过添加氧化剂(双氧水,过硫酸钠,次氯酸钠等)的方式,实现锂的选择性浸出,该工艺流程简单、能耗较低,并且可以获得纯净的含锂浸出液和磷酸铁,但同时也会消耗大量强酸、强碱以及高成本氧化剂,并不可避免地产生大量难降解的废水(j.kumar,r.r.neiber,j.park,et al.chemical engineering journal,2022.431.)。

4.作为一种新型的绿色溶剂,由氢键供体(羧酸,酰胺,有机醇)和氢键受体(季铵盐,有机醇等)等绿色组分形成的深共晶溶剂,拥有溶解多种金属氧化物的能力,并且可以避免强酸、强碱等试剂的使用以及废水的排放,被广泛用于从各类资源中高效萃取金属(a.p.abbott,g.capper,d.l.davies,et al.j.chem.eng.data,2006,51(1280-1282).)。在2019年,tran等人利用氯化胆碱中cl-的配位能力和乙二醇所提供的还原环境,首次利用深共晶溶剂(1mol氯化胆碱:2mol乙二醇)浸出锂电池正极活性材料(钴酸锂),在220℃下反应24h后,90%以上的锂和钴被浸出。在随后的几年时间内,大量研究者探究了不同类型的深共晶溶剂(1氯化胆碱:2尿素,1氯化胆碱:2对甲苯磺酸,1氯化胆碱:1草酸等)对钴酸锂、镍钴锰酸锂、锰酸锂等锂电池正极活性材料的浸出效果(z.j.wang,s.li,t.b.li,et al.mining,metallurgy&exploration,2022.)。而对于汽车动力电池市场占比超过50%的磷酸铁锂电池,目前的相关研究大多仍停留在非绿色体系(无机酸加氧化剂)选择性浸出锂的阶段,存在有毒废气、酸性废水排放的问题。另外,由于深共晶溶剂常用的组分(有机酸、醇、酰胺、季铵盐等)均表现出还原性,难以提供磷酸铁锂选择性浸出所需要的氧化环境,这

也是目前未有采用深共晶溶剂选择性回收磷酸铁锂中锂资源的原因。因此,开发出基于深共晶溶剂的绿色浸出体系实现磷酸铁锂的高效选择性回收,对于解决废弃锂电池湿法回收过程造成的有毒废气、酸性废水排放问题,以及实现锂元素高效选择性的回收目标意义重大,具有极大的经济和环境效益。

技术实现要素:

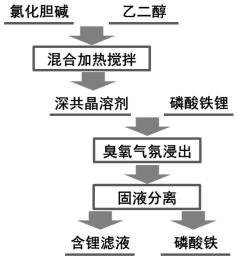

5.本发明提出一种在臭氧气氛下选择性回收磷酸铁锂电池的方法,采用氯化胆碱和乙二醇组成的深共晶溶剂作为浸出介质,通过臭氧机和空气获得的臭氧气氛作为氧化剂,一步实现锂电池正极活性材料-磷酸铁锂中锂的高效选择性浸出,得到仅含锂的浸出溶液。

6.本发明提出的在臭氧气氛下选择性回收废弃磷酸铁锂电池的方法,具体工艺步骤为:

7.(1)在水浴条件下,将摩尔比为1:2-1:8的氯化胆碱和乙二醇进行混合搅拌,得到澄清透明的深共晶溶剂;

8.(2)将步骤(1)中得到的深共晶溶剂和磷酸铁锂粉末按固液比5-60g/l进行混合,向混合溶液中通入臭氧气氛,在40-60℃水浴条件下反应5-8h后,进行固液分离,得到含锂滤液和磷酸铁固相产物。

9.进一步地,步骤(1)所述的水浴温度为30-60℃。

10.进一步地,步骤(1)所述的混合搅拌时间是5-30min。

11.优选地,步骤(2)所述深共晶溶剂和磷酸铁锂粉末按固液比20-30g/l进行混合。

12.进一步地,步骤(2)所使用的磷酸铁锂粉末是来自废弃锂电池lfp18650e-150中的正极活性材料。

13.进一步地,步骤(2)中所使用的臭氧气氛由空气源臭氧机制备获得,臭氧产率为2g/h,流速为16l/min。

14.进一步地,步骤(2)中所使用深共晶溶剂为浸出反应介质,臭氧气氛为氧化剂。

15.进一步地,步骤(2)中锂的浸出效率超过90%,铁的浸出效率小于2%。

16.在本发明中,通过使用氯化胆碱和乙二醇组成的深共晶溶剂作为浸出体系,将正极活性材料粉末与深共晶溶剂混合,并同时通入臭氧气氛作为氧化剂,得到仅含锂的浸出溶液,实现锂的高效选择性浸出。

17.在锂电池正极活性材料-磷酸铁锂的高效回收过程中,氯化胆碱和乙二醇作为浸出介质,臭氧气氛为氧化剂。浸出机理如式(1)所示,随着反应的进行,氯化胆碱和乙二醇中的羟基被臭氧氧化生成羧基,产生了大量的h

,h

增强了o3的氧化性(e(o3/o2)=2.076,e(o2/h2o)=1.229)。在h

参与下,lifepo4被o3氧化发生脱锂氧化反应,lifepo4中的li

的脱锂反应和fe

2

的氧化反应同时发生,获得含锂的浸出溶液和fepo4。

18.6lifepo4 o3 6h

=6li

6fepo4 3h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

19.对浸出溶液中锂和铁的含量进行检测计算,锂的浸出效率超过90%,铁的浸出效率小于2%。对洗涤、干燥研磨后的固相产物进行检测,结果表明,产物为fepo4,未发现lifepo4残留。这证明本发明通过将深共晶溶剂与正极活性材料粉末进行混合,并同时通入臭氧气氛,一步实现了锂的高效选择性浸出,得到仅含锂的浸出溶液。

20.本发明的优点在于:针对目前新能源汽车动力电池市场占比超过50%的磷酸铁锂

电池,首次在臭氧气氛下使用绿色的深共晶溶剂(氯化胆碱和乙二醇组成的溶液)作为浸出体系,避免了无机强酸的使用和酸性废水的排放,一步实现了废弃锂离子电池正极活性材料-磷酸铁锂中锂的高效选择性浸出,锂的浸出效率超过90%,得到含锂的浸出溶液,实现了废弃锂电池正极活性材料的高效回收。本发明采用的浸出介质(氯化胆碱和乙二醇组成的深共晶溶剂),具有饱和蒸汽压低、不易随气体挥发、绿色毒性低等优良特性,并且该深共晶溶剂的比热容(2.2j/(g

·

k))仅为酸性水溶液(4.2j/(g

·

k))的一半,这意味在实际的加热浸出过程中可节省大量的能量。氧化剂(臭氧气氛)来源广泛,可随时通过空气和臭氧机获得,不受地域环境限制。该工艺流程简单、绿色且成本较低,可以从废弃锂电池(磷酸铁锂)中高效回收有价值金属锂,这极大地缓解了我国锂资源匮乏的压力并降低了锂电池制造成本。

附图说明

21.图1:正极活性材料的xrd图谱,

22.图2:深共晶溶剂在臭氧气氛下回收磷酸铁锂工艺流程图,

23.图3:固相产物的xrd图谱。

具体实施方式

24.浸出介质来源

25.浸出介质的组分为氯化胆碱(固相)和乙二醇(液相),均为国药试剂集团的分析纯试剂,混合加热得到深共晶溶剂。

26.氧化剂来源

27.氧化剂为通过臭氧机电离空气得到的臭氧气氛,臭氧机型号为qj-8002(广州市铨聚臭氧科技有限公司),臭氧产率为2g/h,气体流量为16l/min。

28.原料来源

29.所使用的原料(磷酸铁锂粉末)是来自废弃锂电池(lfp18650e-150)中的正极活性材料,图1为原料的x射线衍射(xrd)图谱,发现所使用的正极活性材料的衍射峰与life(po4)的标准卡片(jcpds:81-1173)相一致,晶体结构为正交晶系。

30.实施例1(流程见图2)

31.(1)在30℃水浴条件下,将摩尔比为1:8的氯化胆碱和乙二醇进行混合搅拌5min,得到澄清透明的深共晶溶剂;

32.(2)将步骤(1)中得到的深共晶溶剂和磷酸铁锂粉末按固液比20g/l进行混合,向混合溶液中通入臭氧气氛,在40℃水浴条件下反应7h后,进行固液分离,得到含锂滤液和磷酸铁固相产物。

33.实施例2(流程见图2)

34.(1)在50℃水浴条件下,将摩尔比为1:6的氯化胆碱和乙二醇进行混合搅拌30min,得到澄清透明的深共晶溶剂;

35.(2)将步骤(1)中得到的深共晶溶剂和磷酸铁锂粉末按固液比30g/l进行混合,向混合溶液中通入臭氧气氛,在50℃水浴条件下反应6h后,进行固液分离,得到含锂滤液和磷酸铁固相产物。

36.实施例3(流程见图2)

37.(1)在60℃水浴条件下,将摩尔比为1:2的氯化胆碱和乙二醇进行混合搅拌30min,得到澄清透明的深共晶溶剂;

38.(2)将步骤(1)中得到的深共晶溶剂和磷酸铁锂粉末按固液比20g/l进行混合,向混合溶液中通入臭氧气氛,在60℃水浴条件下反应5h后,进行固液分离,得到含锂滤液和磷酸铁固相产物。

39.实施例4(流程见图2)

40.(1)在60℃水浴条件下,将摩尔比为1:4的氯化胆碱和乙二醇进行混合搅拌30min,得到澄清透明的深共晶溶剂;

41.(2)将步骤(1)中得到的深共晶溶剂和磷酸铁锂粉末按固液比30g/l进行混合,向混合溶液中通入臭氧气氛,在50℃水浴条件下反应6h后,进行固液分离,得到含锂滤液和磷酸铁固相产物。

42.具体检测结果

43.通过电感耦合等离子体发射光谱仪(icp-oes)测定滤液中的锂和铁含量,并与反应前磷酸铁锂粉末中的锂和铁含量进行对比计算,获得锂和铁的浸出效率,四个实施例的计算结果见表1。可以发现,锂的浸出效率始终大于90%,而铁的浸出效率小于2%。以实施例1为例,锂的浸出效率为91.9%,铁的浸出效率为1.7%,这说明约有98.3%的铁留在固相产物中。从图3中很清晰地看出,来自实施例1的固相产物,其xrd图谱中的衍射峰与正交晶系的(mn,fe)po4(jcpds:37-0478)标准卡片相一致,未发现磷酸铁锂的衍射峰,这说明磷酸铁锂中的大部分锂被脱去。因此,本发明针对废弃锂电池中的磷酸铁锂正极活性材料,采用深共晶溶剂(氯化胆碱和乙二醇形成的溶液)作为浸出介质,臭氧气氛为氧化剂,一步实现了锂的高效选择性浸出,得到仅含锂的浸出溶液。

44.表1实施例中锂和铁浸出效率

45.

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。