一种测量气体流量和voc浓度的传感器及其制作方法

技术领域

1.本发明涉及传感器技术领域,具体涉及一种电测量气体流量和voc浓度的传感器。

背景技术:

2.热膜式流量传感器核心结构包括加热电阻和测温电阻,主要是通过测量加热电阻两端的温度差来获得流量数据,具体来说是当加热电阻工作时,温度升高会在加热板周围形成一个稳定的热场分布,当没有气体流过时,热场均匀分布,上下游测温电阻位置处的温度相同;一旦有气体流过,气体的流动破坏了原先稳定的热场,造成上下游测温电位置处的温度不均匀,在传感器工作流量范围内会造成下游测温电阻位置的温度高于上游位置处,并且随着流速的增加,上下游之间的温度差值也在线性增加。

3.voc气体浓度传感器包括一个加热电阻和加热电阻之上的电容结构,加热电阻和电容结构之间用绝缘薄膜隔开。电容结构上面有一层金属氧化物薄膜,当金属氧化物薄膜被加热到一定温度,遇到一定浓度的voc气体,该金属氧化物薄膜电阻率随之发生变化,测量两个电容极板之间的电阻变化,就可以得到 voc气体的浓度。

4.传统的流量传感器和voc气体浓度传感器属于两种不同类型的传感器,在许多场合需要两种传感器配合使用,给检测造成不便。

技术实现要素:

5.为了克服现有技术的不足,本技术的目的在于提供一种测量气体流量和voc浓度的传感器,通过整体结构的设计将气体流量传感器和voc浓度传感器集成一体,同时可以实现对测量气体流量和voc气体浓度,实现集成化和小型化。

6.为解决上述问题,本发明所采用的技术方案如下:

7.一种测量气体流量和voc浓度的传感器,包括膜式流量传感器主体结构,还包括位于所述流量传感器主体结构上的电容结构以及覆盖在所述电容结构上的金属氧化物薄膜,所述流量传感器包括镂空的基板、位于基板的悬浮薄膜,设置在悬浮薄膜上的加热电阻和至少一组位于加热电阻外侧的测温电阻,所述加热电阻上方覆盖有绝缘薄膜,所述电容结构位于所述绝缘薄膜上方。

8.作为进一步优选的方案,本技术中所述的电容结构包括一对金属电极板,所述金属电极板位于所述加热电阻的上方并以垂直于加热电阻中心的垂直线为对称轴对称分布在加热电阻两侧。

9.作为进一步优选的方案,本技术中所述的金属电极板包含ti、pt、au、ni、 ta、w元素中的一种或两种以上。

10.作为进一步优选的方案,本技术中,每组所述测温电阻不与所述加热电阻接触,且每组测温电阻以加热电阻的中心为对称中心对称分布在所述加热电阻外侧。

11.作为进一步优选的方案,本技术中所述悬浮薄膜底部位于基板的镂空处,使所述悬浮薄膜与基板之间形成通道。

12.作为进一步优选的方案,本技术中所述的悬浮薄膜是至少包含两层膜的复合薄膜,优选的,是由氧化硅膜与氮化硅膜组成的复合薄膜,所述复合薄膜的厚度不超过20μm。

13.作为进一步优选的方案,本技术中所述的加热电阻的材质为ti、pt、w、ni、ta中的一种或两种以上;所述测温电阻的材质为pt、ni、cu中的一种或两种以上。

14.作为进一步优选的方案,本技术中所述的绝缘薄膜为sio2薄膜,绝缘面膜的厚度为0.1-10μm。

15.作为进一步优选的方案,本技术中所述的金属氧化物薄膜为氧化锡薄膜、氧化钨薄膜、氧化锆薄膜、氧化钇薄膜中的一种或者两种以上薄膜的复合膜。

16.本技术还提供了一种测量气体流量和voc浓度的传感器的制作方法,该自作方法包括:

17.选择单晶硅片作为基板,用清洗液清洗单晶硅片;

18.在单晶硅片上生长复合薄膜,然后在复合薄膜背面的单晶硅表面中部进行刻蚀,形成中间镂空的基板,使复合薄膜在基板上形成悬浮膜;

19.在上述复合薄膜上制作加热电阻和测温电阻;

20.在加热电阻和测温电阻所在的复合薄膜上制作绝缘薄膜;

21.在绝缘薄膜上制作电容电极形成电容结构;

22.在电容结构上制备金属氧化物薄膜。相比现有技术,本技术方案的有益效果包括:

23.1.本技术所述的测量气体流量和voc浓度的传感器在膜式流量传感器上设置电容结构,实现了既可以测量气体流量又可以测量voc浓度的集成两用传感器,实现了传感器多种功能的集成化。

24.2.本技术所述的测量气体流量和voc浓度的传感器通过设置一个加热电阻,实现了多用传感器的小型化,在本技术的实施例中,所述加热电阻不仅可以分时用来测量湿度,还可以用来对voc气体传感器进行湿度补偿,提升voc 气体传感器的精度和长期稳定性。

25.3.本技术所述的测量气体流量和voc浓度的传感器采用悬浮薄膜结构,将加热电阻与测温电阻设置在悬浮薄膜上,悬浮薄膜与基板之间存在空隙,使加热电阻产生的热量不从基板导走,降低加热电阻的功耗,提高测温电阻的灵敏度。

26.下面结合附图和具体实施方式对本技术作进一步详细说明。

附图说明

27.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

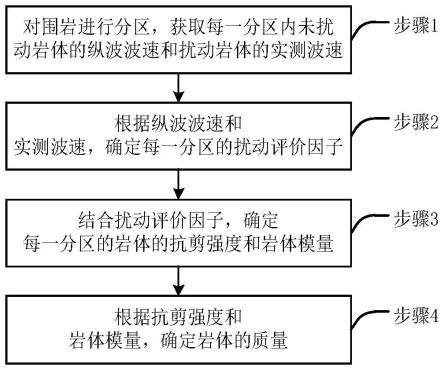

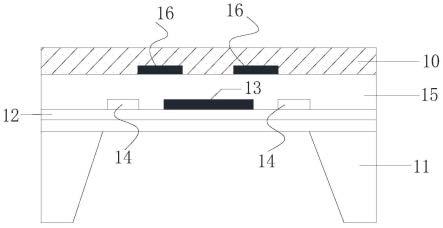

28.图1为本技术一个实施例所述的测量气体流量和voc浓度的传感器解耦股示意图。

29.其中,各附图标记为:10、金属氧化物薄膜;11、基板;12、悬浮薄膜; 13、加热电阻;14、测温电阻;15、绝缘薄膜;16、金属电极板。

具体实施方式

30.在本技术的实施中,具体实施例仅仅是对本技术的解释,其并不是对本技术的限

制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

31.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.本技术中说明书和权利要求所涉及的术语“包括”以及与其等同的其他描述方式,均在于覆盖不排他的包含,既包含了已明确在说明书和权利要求书中描述的内容,也可以包含未在说明书和权利要求书中描述,但为产品、方法或结构中所固有的步骤或单元。

33.本技术提供一种测量气体流量和voc浓度的传感器,包括膜式流量传感器主体结构,还包括位于所述流量传感器主体结构上的电容结构以及覆盖在所述电容结构上的金属氧化物薄膜10,所述流量传感器包括镂空的基板11、位于基板11的悬浮薄膜12,设置在悬浮薄膜12上的加热电阻13和至少一组位于加热电阻13外侧的测温电阻14,所述加热电阻13上方覆盖有绝缘薄膜15,所述电容结构位于所述绝缘薄膜15上方。本技术的方案中,加热电阻不仅可以用于流量传感器的加热源,也可以用于voc气体传感器的加热源,加热电阻的电极不仅用于气体流量的测量,还可以对voc浓度传感器进行湿度补偿,提升voc 浓度传感器的精度和长期稳定性,同时实现了传感器的小型化。

34.在本技术的一个实施例中,作为进一步优选的方案,本技术中所述的电容结构选自但不限于平板电容或叉指电容,包括一对金属电极板16,所述金属电极板16位于所述加热电阻13的上方并以垂直于加热电阻13中心的垂直线为对称轴对称分布在加热电阻13两侧。在本技术中,加热电阻13和测温电阻14形成气体流量传感器的主体结构,加热电阻13与一对金属电极板16又能形成测量voc浓度的传感器的主体结构,使传感器兼具了测量气体流量与voc浓度两种功能,整个结构中,只采用一个加热电阻,既能保证传感器的小型化又能保证传感器的性能。优选的,在本技术中金属电极板有部分位于加热电阻的正上方,与加热电阻隔着绝缘薄膜重叠。

35.本技术一个优选的实施例中,每组所述测温电阻14不与所述加热电阻13 接触,且每组测温电阻14以加热电阻13的中心为对称中心对称分布在所述加热电阻13外侧。这样设置的目的是在加热电阻和测温电阻之间留出一定的空间,当有气体流过时,气体传导热量,导致热量分布发生变化,测温电阻处温度产生变化,以此达到测量气体流量的目的。

36.本技术中在基板上设置悬浮薄膜12,并将加热电阻13和测温电阻14设置于悬浮薄膜12上,形成一种悬浮结构,悬浮薄膜12底部位于所述基板11的镂空处,在悬浮薄膜12与基板11之间形成一处空隙,这部分空隙用作散热通道,加热电阻运行时产生的热量可以通过这样的散热通道导走,而不用基板直接导热,降低了加热电阻的功耗,同时也提高了测温电阻的灵敏度。在本技术中,悬浮薄膜的结构是采用部干法蚀刻工艺制备或者背部湿法蚀刻工艺制备或者正面湿法蚀刻工艺形成在基板上方。

37.在本技术中,由于要将加热电阻和测温电阻设置在悬浮薄膜上,因此在选择悬浮薄膜时,不仅要考虑悬浮薄膜的强度,尤其是加热电阻运行时,加热状态下悬浮薄膜的强度不破裂,还要保证在加热到高温状态下悬膜不会因为热应力导致悬膜破裂,特别是对于要加热到300℃以上的高温时,悬浮薄膜依然不破裂。因此,为了保证悬浮薄膜的拉应力和压

应力,在本技术一些实施例中,悬浮膜是至少包含两层膜的复合薄膜,作为进一步优选的方案,本技术中所采用的悬浮薄膜是由氧化硅膜和氮化硅膜组成的复合薄膜。为了进一步使应力匹配,保证复合薄膜不因应力不均导致破裂,优选的,所述复合薄膜的厚度不超过 20μm。在一些实施例中,所述复合薄膜的厚度为10-15μm或者12-18μm或者 12-15μm或者15-20μm。

38.在本技术中,加热电阻及测温电阻的材料选择主要从长期高温稳定性这一点考虑,既要保证在长期高温使用的状态下既不被氧化而断裂,也要防止基板材料在高温下扩散进加热电阻材料中,造成加热电阻失效,同时考虑较小的尺寸能够减少传感器对气体的扰动,有利于提高测量精度。在本技术中,热电阻及测温电阻均采用金属薄膜电阻。一些优选的实施例中,所述的加热电阻的材质采用ti、pt、w、ni、ta中的一种或两种以上。具体的采用pt或w与ti、 ni、ta中的一种组成的复合金属材料,其中pt或w为加热电阻材料,而ti、 ni、ta防止基底材料扩散的阻挡层材料。所述测温电阻的材质为pt、ni、cu中的一种或两种以上。在一些实施例中,优选的,所述加热电阻为ti与pt组成的复合金属膜。

39.在本技术中,加热电阻是流量传感器的核心结构,需要承担产生热场的功能,同时为气体流量传感器和voc浓度传感器提供热源。因此,为了满足提供热量的需求,需对对加热电阻的电阻值以及加热电阻的尺寸进行限定。为了避免基板材料扩散至加热电阻中,保证加热电阻的电性能和热量满足传感器的要求,同时节省空间,达到小型化的目的,,优选的,加热电阻的阻值为10-1000 欧姆,在一些实施例中,所述加热电阻的阻值为50-100欧姆、或者100-200欧姆、或者100-500欧姆、或者200-500欧姆、或者500-800欧姆。加热电阻的金属膜厚度在10μm以内,在一些实施例中,加热电阻的金属膜厚度为200-500nm 或者200-300nm。加热电阻的长度为1000-10000μm,宽度为1-100μm。在一些实施例中,加热电阻的长度为1000-2000μm、或者1000-5000μm、或者 2000-5000μm、或者5000-10000μm、或者500-2000μm。在一些实施例中,所述加热电阻的宽度为10-50μm、或者20-100μm、或者50-100μm、或者100-200μm、或者100-500μm、或者500-800μm、或者800-1000μm在一个实施例中,优选的,所述ti厚度为0.01~1μm,pt的厚度为0.1-10μm。在另一个实施例中,所述加热电阻单独采用w电极,w厚度为0.1~10μm。在另一个实施例中,所述加热电阻单独采用pt电极,pt厚度为0.1~10μm。在另一个实施例中,所述加热电阻用ta/pt电极,ta厚度为0.01~1μm,pt厚度为0.1~10μm。测温电阻需要承担将热信号转化为电信号的功能,电阻越大则敏感度越大,所以测温电阻不能设计的太小,但测温电阻阻值过大会导致电阻的热惯性较大,使气体难以将测温电阻温度改变。因此,在一些实施例中,测温电阻的阻值为100-1000欧姆,优选的,测温电阻的阻值为。所述测温电阻的长度为1000-10000μm。

40.由于加热电阻与测温电阻之间的距离会影响气体流量传感器的量程和测量精度,距离过近时会使加热电阻温度较高两侧温差不大,对流速较小的气体流量测量不够精确,而当两者距离较大时,测温电阻的初始温度较低,对于流速较大气体测量不精确。另一方面,加热电阻为voc浓度传感器提供热量,加热电阻与金属氧化膜的距离也会影响voc浓度测量的精确性。因此,在本技术的一些实施例中,为了同时保证气体流量传测量与voc浓度测量的精确性,测温电阻与加热电阻在水平方向的距离l与加热电阻与金属氧化膜的垂直距离r、两个金属电极之间的距离m之间满足关系式l=m(1 1/r2)。在一些具体的实施例中,测温电阻与加热电阻在水平方向的距离为10-1000μm,加热电阻与金属氧化膜的垂直距离

为0.1-10μm,两个金属电极之间的距离为1-1000μm。优选的,在一些实施例中,测温电阻与加热电阻在水平方向的距离为100-500μm,加热电阻与金属氧化膜的垂直距离为0.5-5μm,两个金属电极之间的距离为100-500μm

41.在本技术中,位于加热电阻两侧的测温电阻的数量可以是一组,也可以是两组以上。当采用多组测温电阻时,每组测温电阻均以加热电阻的中心为对称中心分布在加热电阻的两侧。每组测温电阻之间留有空隙。在本技术的一个实施例中,所述测温电阻用ti与pt的复合电极,其中ti厚度为0.01~1μm,pt厚度为0.1~10μm。在另一个实施例中,所述测温电阻用pt电极,pt厚度为0.1~10μm。在另一个实施例中,述测温电阻用ta/pt电极,ta厚度为0.01~1μm, pt厚度为0.1~10μm。在其他的实施例中,所述测温电阻还可以采用ni电极, ni厚度为0.1~10μm。

42.本技术优选的实施例中,所采用的金属电极板采用膜电极,金属电极的材料选自但不限于ti、pt、au、ni、ta、w元素中的一种或两种以上。金属电极板的材料选择同样需要考虑期高温稳定性。在本技术的实施例中,电容的金属电极采用ti与pt复合金属电极,其中ti厚度为0.01~1μm,pt厚度为0.1~10μm。在本技术的其他实施例中,所述电容的金属电极可以采用pt电极,pt厚度为 0.1~10μm。或者还可以采用w电极,所述w电极厚度为0.1~10μm。所述电容的金属电极也可以采用ta与pt复合金属电极,其中ta厚度为0.01~1μm,pt 厚度为0.1~10μm。

43.由于热膜式气体流量传感器,由于体积微小,当被气流中的杂质所污染时,核心电阻区域有很大的几率被污染,导致传感器损坏或者是精度大幅度下降,因此,绝缘层可以避免传感器被污染。由于sio2和si3n4化学稳定性好,耐腐蚀,作为进一步优选的方案,本技术中所述的绝缘薄膜为sio2薄膜或si3n4薄膜。为了避免绝缘层材料的应力过大导致的破裂、脱落绝缘薄膜的厚度控制为 0.1-10μm。此外,在一些实施例中,绝缘薄膜还可以是氮化铝、氧化铝等绝缘薄膜。

44.作为进一步优选的方案,本技术中所述的金属氧化物薄膜为氧化锡薄膜、氧化钨薄膜、氧化锆薄膜、氧化钇薄膜中的一种或者两种以上薄膜的复合膜。在本技术一个实施例中,所述金属氧化物膜为氧化锡膜,氧化锡膜的厚度为 0.001-10μm,采用氧化锡膜时,采用原子层沉积(ald)设备形成在金属电极表面。在本技术的一些实施例中,所述基板11是单晶硅基板,优选地,该单晶硅基板属于(110)晶向,并经过rca1和rca2清洗液清洗的单晶硅片。

45.本技术还提供了一种测量气体流量和voc浓度的传感器的制作方法,该自作方法包括:

46.选择单晶硅片作为基板,用清洗液清洗单晶硅片;

47.在单晶硅片上生长复合薄膜,然后在复合薄膜背面的单晶硅表面中部进行刻蚀,形成中间镂空的基板,使复合薄膜在基板上形成悬浮膜;

48.在上述复合薄膜上制作加热电阻和测温电阻;

49.在加热电阻和测温电阻所在的复合薄膜上制作绝缘薄膜;

50.在绝缘薄膜上制作电容电极形成电容结构;

51.在电容结构上制备金属氧化物薄膜。

52.在本技术的一些实施例中,上述方法清洗单晶硅片时采用rca清洗工艺,清洗过程中,采用的清洗液为sc-1清洗液或者/和sc-2清洗液。复合薄膜采用 lpcvd、pecvd或者热氧

化方法中的一种进行制作。在一些实施例中,首先制作氧化硅薄膜,然后在氧化硅薄膜表面生长氮化硅薄膜,形成复合薄膜。在一些实施例中,制作加热电阻和测温电阻时,采用lift-off工艺(揭开-剥离工艺) 在复合薄膜对应于基板的镂空处形成加热电阻和测温电阻。在本技术中,采用 lpcvd或者pecvd工艺制作绝缘薄膜。在一些实施例中,制备金属氧化膜时,采用物理溅射、电子束蒸镀、热蒸发、原子层沉积、旋涂、溶胶凝胶法等方法制备。

53.上述实施方式仅为本技术的优选实施方式,不能以此来限定本技术保护的范围,本领域的技术人员在本技术的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。