1.本发明涉及钠离子电池电极材料技术领域,具体涉及一种铁基硒化物/碳纳米管复合材料的制备方法及应用。

背景技术:

2.随着国际能源价格的飙升,且我国石油对外依赖程度较高,从能源安全角度和减少外汇消耗的角度来说,目前我国急需能源种类的替代选项,而大力发展可再生能源成为解决以上的问题的最优解。但是,可再生能源普遍存在时空分布分散的问题,这就需要储能器件的结合使可再生能源实用化。作为应用最广泛的储能器件,动力电池的研究受到广泛的关注。

3.目前动力电池市场始终以锂离子电池作为核心,锂离子电池有着放电电压高、自放电小、循环寿命长、无污染和无记忆效应等优点,但金属锂价格昂贵,且锂离子电池难以有效提高输出电流密度,这与动力电池的初衷相违背。相对而言,金属钠来源广泛且提纯工艺简便,价格廉价,已逐渐成为动力电池市场研究的对象;但是由于钠离子的半径比锂大,其在电极材料中迁移缓慢,脱嵌过程复杂,导致可逆容量和倍率性能降低,因此目前在钠离子电池负极材料的研究中依然存在很多问题。

4.针对上述钠离子电池存在的缺陷,寻找一种价格廉价且能在高倍率下运行的钠离子电池电极材料是目前钠离子电池领域的研究重点。

技术实现要素:

5.本发明的目的在于克服上述现有技术的不足之处而提供一种铁基硒化物/碳纳米管复合材料的制备方法及应用,采用该方法制备的铁基硒化物/碳纳米管复合材料作为钠离子电池的负极材料可有效提升钠离子电池的电化学性能。

6.为实现上述目的,本发明采取的技术方案为:

7.第一方面,本发明提供了一种铁基硒化物/碳纳米管复合材料的制备方法,所述方法包含以下步骤:

8.s1、将不锈钢粉末与碳纳米管混合球磨,得到混合粉末,所述不锈钢粉末与碳纳米管的质量比为140:(0-14);

9.s2、将步骤s1所述的混合粉末与硒粉分别间隔放置在同一装置进行热处理,所述混合粉末与硒粉的质量比为1:3,所述热处理温度为450-650℃,热处理时间为1-7h,升温速度为1-5℃/min,热处理后即得所述铁基硒化物/碳纳米管复合材料。

10.本发明采用具有优异导电性能的碳纳米管与种类繁多、廉价易得的不锈钢粉末作为反应原料,并通过球磨法进行混合得到混合粉末,不锈钢粉末与碳纳米管在机械碰撞下发生相互作用,安全简便,在保证获得理想混合效果的同时缩短了反应流程,降低了生产的经济和时间成本,克服了目前此类混合粉末合成过程中需要添加各种化学试剂、合成氛围复杂的问题;本发明将混合粉末与硒粉一同进行热处理,瓷舟一端的硒粉在加热时产生硒

蒸汽,硒蒸汽对不锈钢粉末中的金属进行硒化,则产生铁基硒化物,铁基硒化物可提升复合材料的电导率,且复合材料中的碳纳米管也具有优异的导电性,可改善负极材料的导电率以进一步提升钠离子电池的电化学性能。

11.发明人进一步发现,不锈钢粉末与碳纳米管采用上述质量比时,制备得到的铁基硒化物/碳纳米管复合材料能明显改善最终钠离子电池的电化学性能。

12.发明人还发现,热处理的温度对铁基硒化物的产物类型会有显著影响,热处理温度在本发明提供的范围内,可使最终钠离子电池的电化学性能达到最佳。

13.发明人还发现,混合粉末与硒粉的质量比在上述比例时,可使混合粉末中的金属被充分硒化,提升最终钠离子电池的电化学性能,且不会造成硒粉的浪费。

14.作为本发明铁基硒化物/碳纳米管复合材料的制备方法的优选实施方式,所述步骤s1中,不锈钢粉末与碳纳米管的质量比为140:(1-14),发明人通过大量实验发现,不锈钢粉末与碳纳米管在该质量比下,制备得到的铁基硒化物/碳纳米管复合材料能大幅度提升钠离子电池的电化学性能,使电池的倍率及充放电性能优异。

15.作为本发明铁基硒化物/碳纳米管复合材料的制备方法的更优选实施方式,所述步骤s1中,不锈钢粉末与碳纳米管的质量比为20:1,发明人通过大量实验发现,不锈钢粉末与碳纳米管在该质量比下,制备得到的铁基硒化物/碳纳米管复合材料能最大化钠离子电池的电化学性能,使电池的倍率及充放电性能优异。

16.作为本发明铁基硒化物/碳纳米管复合材料的制备方法的优选实施方式,所述步骤s1中,碳纳米管为氨基化多壁碳纳米管。

17.作为本发明铁基硒化物/碳纳米管复合材料的制备方法的优选实施方式,所述步骤s1中,不锈钢粉末为420型不锈钢粉末。

18.作为本发明铁基硒化物/碳纳米管复合材料的制备方法的优选实施方式,所述步骤s1中,球磨参数为:转速为500-1800rpm,球磨时间为30-100min。

19.需要说明的是,由于本发明球磨时间较长,为避免球磨机长时间工作导致过热损坏,因此采用间歇性球磨法进行球磨混合,其特点为每球磨15-30min暂停5-10min,重复至所需球磨时间。

20.作为本发明铁基硒化物/碳纳米管复合材料的制备方法的优选实施方式,所述步骤s1中,球磨采用的球磨罐材质为不锈钢、聚四氟乙烯、氧化锆或玛瑙。

21.作为本发明铁基硒化物/碳纳米管复合材料的制备方法的优选实施方式,所述步骤s2中,热处理工艺具体为:将混合粉末与硒粉分别置于瓷舟两端并放入管式炉中,在惰性气氛下进行热处理。

22.作为本发明铁基硒化物/碳纳米管复合材料的制备方法的更优选实施方式,所述步骤s2中,热处理的温度为550℃,发明人通过大量实验发现,热处理温度为550℃时,钠离子电池的电化学性能最优,电池的倍率及充放电性能优异。

23.作为本发明铁基硒化物/碳纳米管复合材料的制备方法的更优选实施方式,所述步骤s2中,瓷舟用碳纸严密包裹后再放入管式炉中,目的在于防止气体将粉末吹散和外来杂质污染样品,影响硒化效率和产物纯度。

24.作为本发明铁基硒化物/碳纳米管复合材料的制备方法的更优选实施方式,所述硒粉置于进气口一侧,所述混合粉末置于出气口一侧,将硒粉置于进气口可使硒蒸汽顺着

气流前进方向充分填充瓷舟,使混合粉末中的金属被硒化得更完全。

25.作为本发明铁基硒化物/碳纳米管复合材料的制备方法的更优选实施方式,所述步骤s2中,热处理在惰性气氛下进行。

26.作为本发明铁基硒化物/碳纳米管复合材料的制备方法的最优选实施方式,所述惰性气氛为氩气或氮气。

27.第二方面,本发明提供了一种铁基硒化物/碳纳米管复合材料,为采用如第一方面所述铁基硒化物/碳纳米管复合材料的制备方法制得。

28.第三方面,本发明提供了一种钠离子电池负极电极片,所述钠离子电池负极电极片的制备原料包含如第二方面所述的铁基硒化物/碳纳米管复合材料。

29.作为本发明钠离子电池负极电极片的优选实施方式,所述钠离子电池负极片的制备原料还包括导电炭黑和聚偏氟乙烯。

30.作为本发明钠离子电池负极电极片的更优选实施方式,所述铁基硒化物/碳纳米管复合材料与导电炭黑、聚偏氟乙烯的质量比为:铁基硒化物/碳纳米管复合材料:导电炭黑:聚偏氟乙烯=(7-8):(1-2):1。

31.本发明还提供了所述钠离子电池负极电极片的制备方法,包含以下步骤:将铁基硒化物/碳纳米管复合材料、导电炭黑和聚偏氟乙烯研磨混合,滴加n-甲基吡咯烷酮,搅拌均匀,得到的浆料均匀涂抹于集流体的粗糙表面并真空烘干,得到钠离子电池负极电极片,所述n-甲基吡咯烷酮与铁基硒化物/碳纳米管复合材料、导电炭黑、聚偏氟乙烯三者混合材料的质量比为(154.2-514.0):50。

32.作为本发明钠离子电池负极电极片的制备方法的优选实施方式,所述集流体为铜箔。

33.第四方面,本发明提供了一种纽扣电池,所述纽扣电池采用如第三方面所述的钠离子电池负极电极片制备而成。

34.作为本发明纽扣电池的优选实施方式,所述纽扣电池的负极材料为金属钠,电解液的电解质为六氟磷酸钠。

35.第五方面,本发明还提供了一种铁基硒化物/碳纳米管复合材料在制备钠离子电池负极电极片中的应用。

36.与现有技术相比,本发明的有益效果在于:本发明采用两步法制备出铁基硒化物/碳纳米管复合材料,其中的铁基硒化物可充当主体储钠材料的角色,同时,碳纳米管因其具有优异的导电性,也可进一步提升复合材料的电导率,从而提高总体的电化学性能;本发明通过控制制备过程中不锈钢粉末和碳纳米管的质量比、热处理温度等参数,获得了具有高倍率性能的复合材料,可最大化地提升钠离子电池的电化学性能;本发明制备过程无化学试剂的添加,制备工艺简单,可制备出多相的硒化物,合理利用了各组分自身的优势,得到了较好的钠离子电池性能,对实现钠离子电池工业化进行了推进。

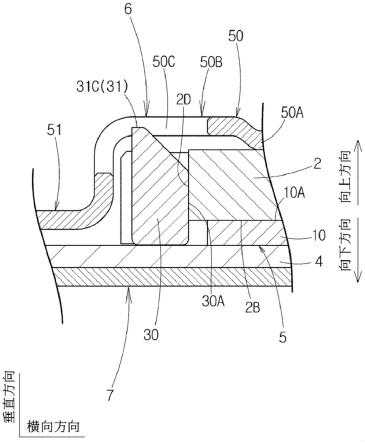

附图说明

37.图1为本发明一种实施例所述铁基硒化物/碳纳米管复合材料的x射线衍射谱;

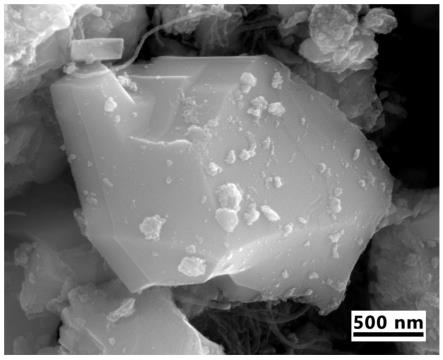

38.图2为图1所述铁基硒化物/碳纳米管复合材料的的扫描电子显微镜图;

39.图3为本发明另一实施例所述铁基硒化物/碳纳米管复合材料的x射线衍射谱;

40.图4为图3所述铁基硒化物/碳纳米管复合材料的的扫描电子显微镜图;

41.图5为本发明又一实施例所述铁基硒化物/碳纳米管复合材料的x射线衍射谱;

42.图6为图5所述铁基硒化物/碳纳米管复合材料的的扫描电子显微镜图;

43.图7为本发明再一实施例所述铁基硒化物/碳纳米管复合材料的x射线衍射谱;

44.图8为图7所述铁基硒化物/碳纳米管复合材料的的扫描电子显微镜图;

45.图9为本发明还一实施例所述铁基硒化物/碳纳米管复合材料的x射线衍射谱;

46.图10为图9所述铁基硒化物/碳纳米管复合材料的扫描电子显微镜图;

47.图11为图1、图3、图5所述铁基硒化物/碳纳米管复合材料在1a g-1

的电流密度下进行长循环稳定性测试的结果;

48.图12为图1、图3、图5所述铁基硒化物/碳纳米管复合材料在不同电流密度下进行充放电测试的性能对比;

49.图13为图1所述铁基硒化物/碳纳米管复合材料的循环伏安曲线;

50.图14为图1、图7、图9所述铁基硒化物/碳纳米管复合材料在1a g-1

的电流密度下进行长循环稳定性测试的结果;

51.图15为图1、图7、图9所述铁基硒化物/碳纳米管复合材料在不同电流密度下进行充放电测试的性能对比。

具体实施方式

52.为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

53.本发明所采用的试剂、方法和设备,如无特殊说明,均为本技术领域常规试剂、方法和设备。

54.实施例1

55.本实施例所述铁基硒化物/碳纳米管复合材料的制备方法包含以下步骤:

56.s1、将140mg 420不锈钢粉末和7mg氨基化多壁碳纳米管密封于不锈钢球磨罐中,以1800rpm的速度分4次连续球磨1h(每球磨15min暂停5min,球磨时间不包括暂停时间),得到混合粉末;

57.s2、将步骤s1所述的混合粉末与441mg的硒粉分别放入瓷舟两端并用碳纸包裹置于管式炉中,在氮气气氛下以1℃/min的升温速率升温到550℃并保温3h,即得铁基硒化物/碳纳米管复合材料。

58.本实施例所述铁基硒化物/碳纳米管复合材料的x射线衍射谱如图1所示,其x射线衍射谱峰位峰强与fe3se4和cr2se3的标准卡片成对应关系,证明本实施例铁基硒化物/碳纳米管复合材料的主要成分为fe3se4和cr2se3。

59.本实施例所述铁基硒化物/碳纳米管复合材料的扫描电子显微镜图像如图2所示,其显微结构呈现出大小不一、形状各异的块状分布,图中偶尔见到有少量的碳纳米管分布。

60.实施例2

61.本实施例与实施例1的区别仅在于:步骤s1中,未添加碳纳米管,其余步骤均与实施例1一致。

62.本实施例所述铁基硒化物/碳纳米管复合材料的x射线衍射谱如图3所示,其x射线

衍射谱峰位峰强与fe3se4和cr2se3的标准卡片成对应关系,证明本实施例铁基硒化物/碳纳米管复合材料的主要成分为fe3se4和cr2se3。

63.本实施例所述铁基硒化物/碳纳米管复合材料的扫描电子显微镜图如图4所示,其显微结构呈现出大小不一、形状各异的块状分布。

64.实施例3

65.本实施例与实施例1的区别仅在于:步骤s1中,氨基化多壁碳纳米管的质量为14mg,其余步骤均与实施例1一致。

66.本实施例所述铁基硒化物/碳纳米管复合材料的x射线衍射谱如图5所示,其x射线衍射谱峰位峰强与fe3se4的标准卡片成对应关系,证明本实施例中铁基硒化物/碳纳米管复合材料的主要成分为fe3se4。

67.需要说明的是,本实施例最终产物同样存在少量cr2se3,但在x射线衍射谱中其峰位较弱,被fe3se4峰位覆盖。

68.本实施例所述铁基硒化物/碳纳米管复合材料的扫描电子显微镜图如图6所示,其显微结构呈现出大小不一、形状各异的块状分布。

69.实施例4

70.本实施例与实施例1的区别仅在于:步骤s2中,热处理的温度为450℃,保温时间为3h,其余步骤均与实施例1一致。

71.本实施例所述铁基硒化物/碳纳米管复合材料的x射线衍射谱如图7所示,其x射线衍射谱峰位峰强与fese2和fe3se4的标准卡片成对应关系,证明本实施例铁基硒化物/碳纳米管复合材料的主要成分为fese2和fe3se4。

72.本实施例所述铁基硒化物/碳纳米管复合材料的扫描电子显微镜图如图8所示,其显微结构呈现出大小不一、形状各异的块状分布。

73.实施例5

74.本实施例与实施例1的区别仅在于:步骤s2中,热处理的温度为650℃,其余步骤均与实施例1一致。

75.本实施例所述铁基硒化物/碳纳米管复合材料的x射线衍射谱如图9所示,其x射线衍射谱峰位峰强与fe7se8和cr2se3的标准卡片成对应关系,证明本实施例铁基硒化物/碳纳米管复合材料的主要成分为fe7se8和cr2se3。

76.本实施例所述铁基硒化物/碳纳米管复合材料的扫描电子显微镜图如图10所示,其显微结构呈现出大小不一、形状各异的块状分布。

77.实验例

78.将实施例1-5中所述铁基硒化物/碳纳米管复合材料作为主要负极材料组装钠离子电池,所述钠离子电池负极片的制备方法为:将铁基硒化物/碳纳米管复合材料、导电炭黑和聚偏氟乙烯以7:2:1的质量比研磨混合,滴加适量n-甲基吡咯烷酮并搅拌均匀,将得到的浆料涂抹于铜箔的粗糙表面并真空烘干,即得到钠离子电池负极电极片,将电极片放入手套箱中并组装纽扣电池,其中负极材料为金属钠,电解液为1.0m的napf6的二乙二醇二甲醚溶液,实施例1-5所述钠离子电池的性能测试结果如图11-15所示。

79.图11-15结果显示,实施例1所述电池首圈充电比容量为426.86mah g-1

,放电比容量为489.14mah g-1

,首圈充放电效率为87.27%;实施例2所述电池首圈充电比容量为

167.88mah g-1

,放电比容量为216.66mah g-1

,首圈充放电效率为77.48%;实施例3所述电池首圈充电比容量为358.49mah g-1

,放电比容量为454.25mah g-1

,首圈充放电效率为78.92%;实施例4电池首圈充电比容量为380.44mah g-1

,放电比容量为472.86mah g-1

,首圈充放电效率为80.46%;实施例5电池首圈充电比容量为363.42mah g-1

,放电比容量为436.84mah g-1

,首圈充放电效率为83.19%。以1a g-1

的电流密度循环200圈后,实施例1、3、5容量保持率均接近100%,实施例2为70.74%,实施例4为94.69%;在电流密度为0.5a g-1

、1a g-1

、2a g-1

、5a g-1

、10a g-1

、15a g-1

、20a g-1

、25a g-1

、30a g-1

、50ag-1

下各循环5圈,实施例1电池首圈放电比容量分别有506.50mah g-1

、429.16mah g-1

、410.61mah g-1

、388.92mah g-1

、366.94mah g-1

、350.09mah g-1

、333.40mah g-1

、319.48mah g-1

、308.37mah g-1

、263.92mah g-1

,倍率最后回到0.5a g-1

,放电比容量为424.43mah g-1

,实施例2倍率最后回到0.5a g-1

,放电比容量为319.55mah g-1

,实施例3倍率最后回到0.5a g-1

,放电比容量为351.12mah g-1

,实施例4倍率最后回到0.5a g-1

,放电比容量为364.17mah g-1

,实施例5倍率最后回到0.5a g-1

,放电比容量为350.52mah g-1

,可见实施例1的倍率性能最优异,且实施例1在电池第一圈循环中,1.51v和2.26v处有一个氧化峰,还原峰出现在1.15v、0.83v、0.63v和0.55v,第二圈的氧化峰出现在1.51v、1.98v和2.27v,还原峰在1.92v、1.73v、1.32v、0.79v和0.60v,第三圈的氧化还原峰的位置与第二圈几乎一致。

80.综上,当不锈钢粉末与氨基化多壁碳纳米管在20:1的质量比、热处理温度为550℃时制备的铁基硒化物/碳纳米管复合材料能明显改善电池的电化学性能,说明适量的碳纳米管能最大化电池的电化学性能,且通过调控热处理温度控制铁基硒化物的组分类型,也起到了明显的电化学性能优化效果。

81.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。