1.本发明是一种基于低温碱尿素法生产再生纤维素的脱泡工艺及系统,具体涉及纤维素胶体溶液制备过程中的新型脱泡工艺及其生产系统,属于纤维素生产技术领域。

背景技术:

2.在再生纤维素纤维生产领域中,为了保证纤维素胶体与浴液反应再生的丝条连续不断,必须保证与浴液反应的纤维素胶体内没有气泡。因此,在粘胶纤维、铜氨纤维、芳纶纤维生产过程中都需要对纤维溶胶进行脱气处理,除此之外,现有采用低温碱尿素法生产再生纤维的工艺也需要对纤维素溶胶进行真空脱气/脱泡处理。如公开号为cn104072622a的发明专利记载的纤维素氨基甲酸酯的制备及其低温溶解方法,其中公开了将纤维素氨基甲酸酯/氢氧化钠的纺丝溶液在低温夹套冷却水保护下的过滤器中进行过滤,在脱泡塔中进行真空静置脱泡处理制得处理液,脱泡时间为8-10小时。以及公开号为cn100516326a的发明专利记载的纤维素氨基甲酸酯纤维的制备方法,其中公开了将纤维素氨基甲酸酯与氢氧化钠、硫脲、去离子水混合后加入到低温挤出机中,挤出、脱泡、过滤后,再由喷丝板的喷丝孔喷出,得到纤维素氨基甲酸酯原丝。

3.但在实际生产过程中,我们发现,一,在低温碱尿素法制备再生纤维的过程中对纤维素溶胶进行脱泡时,会造成纤维素溶胶中水分的部分蒸发,并使胶体发生局部凝聚的副作用,特别是在静置脱泡过程中,更易发生凝聚并形成凝胶,继而导致过滤困难,使得过滤压力超过正常过滤压力50%;二,需要合理控制溶胶体系粘度,若粘度控制过高(高于落球粘度200秒),会造成脱气困难,影响后续纺丝断头率的大幅增高,增高40%以上。

4.钟璇等在“纤维素在naoh/硫脲/尿素水溶液中的流变性能研究”(《纤维素科学与技术》2013年9月,第21卷第3期,62-68)中针对不同质量分数的纤维素溶液的凝胶化过程进行研究并发现,可以通过控制纤维素溶液的适宜温度范围,可以避免凝胶点的出现。除此之外,余木火等在“低温碱尿素法制备纤维素纤维的研究进展”(《纺织学报》2014年2月,第35卷 第2期,121-124)中提出了采用连续式低温碱尿素法来解决低温碱/尿素体系溶解纤维素的技术瓶颈,主要利用双螺杆及其辅助设备进行纤维素低温溶解以及动态脱泡、高粘度纺丝液过滤、高压纺丝等,在挤出机强大的剪切力作用下使低温碱/尿素的混合物料溶解更加充分,缩短纤维素的溶解时间;在溶解输送的过程中动态脱除气泡和过滤,缩短纤维素的溶解时间,提高纤维素的溶解度,提高纤维素溶解温度,提高纺丝液稳定性,并直接进行高压纺丝。这种动态脱泡尤其适用于高粘度纺丝液脱泡,溶液在双螺杆输送的过程中,由于剪切形成纺丝液薄膜,通过多段抽真空使液膜中的气泡成核、长大,并在剪切作用下破裂,达到脱出气泡的效果。

5.综上所述,现有技术中为解决纤维素溶胶脱泡而发生的局部凝聚及体系粘度过高的问题, 要么对纤维素溶液的温度进行控制,使溶液体系的黏度和凝胶点相平衡;要么采用连续式双螺杆输送方式,采用动态脱泡来解决纺丝液粘度过高而造成的脱泡困难。但在实际工艺生产中,不论是溶液体系的温度控制还是动态脱泡方式,均对现有工艺控制及设

备提出了更高的要求,使得再生纤维素生产工艺的控制难度加大。

技术实现要素:

6.本发明的目的在于提供一种基于低温碱尿素法生产再生纤维素的脱泡工艺,将脱气工序调整至针对纤维与溶剂混合后的浆粥进行处理,然后再对脱气后的浆粥进行低温挤出获得纤维素胶体,并用于后续纺丝,以解决现有脱泡工艺存在的问题。为此,本发明还提供了用于该脱泡工艺的系统。

7.本发明通过下述技术方案实现:一种基于低温碱尿素法生产再生纤维素的脱泡工艺,将溶解有纤维的浆粥送入真空脱气罐脱除气体后,再送入低温挤出机,制得纤维素胶体,所述真空脱气罐采用带搅拌装置的密封罐体,并控制其搅拌转速为30~50r/min,脱气温度为20~30℃,脱气压力为20~40mbar,脱气时间为20~30min。

8.所述溶解是使用带搅拌器的混合罐,将纤维加入含有尿素/硫脲、碱、水的混合液中,搅拌混合均匀后即可制得浆粥。

9.所述混合罐中搅拌器的转速为30~100r/min,搅拌时间为10~60min。

10.按重量百分比计,所述浆粥包括纤维5~9%、尿素/硫脲7~15%、碱5~10%、水75~85%。

11.所述纤维包括木纤维、棉纤维、竹纤维或麻纤维。

12.所述碱选自naoh、koh或lioh。

13.所述浆粥的温度为15~45℃。

14.所述低温挤出机采用带夹套的单螺杆机或双螺杆机,并控制其夹套温度为-20~-5℃,挤出时间为1~10min。

15.本发明的另一技术方案是:一种基于低温碱尿素法生产再生纤维素的脱泡系统,包括依次连接的真空脱气罐和低温挤出机,真空脱气罐采用带搅拌装置的密封罐体,其物料进口连接浆粥罐,低温挤出机采用带夹套的单螺杆机或双螺杆机,其出料口连接系统的过滤装置,然后再用于纺丝,可送入系统的胶体研磨机或储胶罐等设备。

16.在低温碱尿素法制备再生纤维素的生产工艺中,需要将含有尿素/硫脲的浆粥在低温状态下溶解制得纤维素溶胶,再用于后续纺丝,但由于纤维素溶胶中的气泡严重影响后续纺丝的连续性,因此,现有技术采用真空脱泡或动态脱泡的方式对纤维素溶胶进行处理,但工艺效果并不理想,为此,本发明提供了一种新的适用于低温碱尿素法的脱泡工艺,该脱泡工艺与现有技术相比,具有以下优点及有益效果:(1)直接以浆粥为脱泡对象,浆粥脱泡后再在溶解条件下变为胶体,胶体里无气泡产生,无需对胶体进行脱泡,可直接用于后续过滤和纺丝,能够明显提高后续纺丝的可纺性,降低断头率。

17.(2)采用真空脱气罐在搅拌状态下即可完成浆粥脱泡,浆粥为悬稠液,粘度低,浆粥体系易控制,真空脱泡时,仅需合理控制真空脱气罐的搅拌转速、压力等工艺参数即可;而胶体脱泡时,由于胶体粘度大,在真空脱泡过程中,脱出气泡需要的时间长(1小时以上),并且胶体中的水分因真空挥发(失水)而导致胶体体系发生变化,使得胶体局部发生凝聚,并形成凝胶,继而影响后续过滤和纺丝。因此,采用真空脱气罐对浆粥脱泡能够降低脱泡难

度。

18.(3)针对浆粥进行脱泡时,在整个脱泡过程中,由于浆粥粘度低,不易粘附在设备上;而胶体脱泡因粘度较高,易出现物料粘附于设备而产生老胶块,脱落后进入胶体,对胶体造成污染,同时也给后端过滤造成困难,降低可纺性。因此,采用浆粥脱泡还能提高后续过滤和纺丝的可操作性和可纺性。

19.(4)采用真空脱气罐和常规低温溶解设备,在现有低温碱尿素法的生产系统中,经过简单管路改造,即可完成脱泡工艺的改造,工艺流程简单,设备投入成本低。

20.综上所述,本发明提供了一种针对低温碱尿素法中浆粥进行的脱泡工艺,不仅解决了现有低温碱尿素法中胶体脱泡的工艺路线所存在的弊端,还具有控制难度低,结构简单,提高后续过滤和纺丝工艺性能等诸多优势,尤其适宜工业化的大规模生产。

附图说明

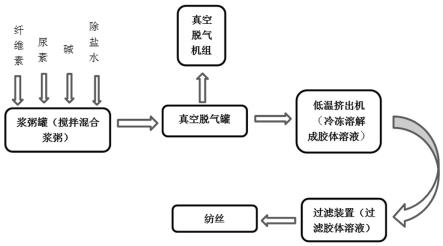

21.图1为本发明的工艺流程示意图。

22.图2为本发明真空脱气罐的结构示意图。

23.图3为本发明纤维素胶体样品的照片。

24.图4为本发明纤维素胶体样品的镜检照片。图5为对比例1纤维素胶体样品的照片。图6为对比例1纤维素胶体样品的镜检照片。

具体实施方式

25.下面将本发明的发明目的、技术方案和有益效果作进一步详细的说明。

26.应该指出,以下详细说明都是示例性的,旨在对所要求的本发明提供进一步的说明,除非另有说明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

27.低温碱尿素法生产再生纤维的工艺路线是,将纤维素氨基甲酸酯溶解在含有尿素/硫脲、碱以及水的混合溶液中制成浆粥,然后再加入到低温挤出机中,挤出、脱泡、过滤后进行纺丝并制得纤维素氨基甲酸酯原丝。其脱泡工艺可采用真空脱泡或动态脱泡,例如cn100516326a,由于胶体粘度大,不仅脱泡难度大且脱泡时间长,胶体在真空脱泡时还会因失水而形成凝胶,对后续产品质量也会造成影响;又如动态脱泡,其实质是在螺杆挤出机的出口处对胶体进行脱泡,此时胶体粘度较低,脱泡更加容易,但该方案却存在设备性能要求高,操作控制难度大的缺陷,目前仅通过实验室小试,是否适用于工业化的规模生产,还有待验证。基于上述情况,本发明提供了一种低温碱尿素法新型脱泡工艺路线,即:将浆粥直接进行真空脱泡后再加入到低温挤出机中,挤出、过滤后进行纺丝。该工艺路线解决了现有胶体脱泡存在的一系列工艺缺陷,不仅能降低脱泡难度,还能提高后续过滤和纺丝的可操作性,更易实现工业化的规模生产。

28.下面以几个典型实施例来列举说明本发明的具体实施方式,当然,本发明的保护范围并不局限于以下实施例。

29.实施例1:如图1所示工艺流程,采用依次连接的浆粥罐、真空脱气罐、低温挤出机和过滤装

置,其中,浆粥罐为带有搅拌器的混合罐,真空脱气罐为带搅拌装置的密封罐体,参见如图2所示结构,将浆粥由送料口送入真空脱气罐中,真空脱气罐外接真空机组,并通过调温煤开关控制脱气温度。低温挤出机为带夹套的单螺杆机或双螺杆机。

30.具体工艺流程如下:首先,在浆粥罐内按比例配置混合液,混合液由尿素、碱和水组成,其中,碱可采用naoh、koh或lioh,或其混合物。将纤维,如木纤维、棉纤维、竹纤维或麻纤维按比例加入到浆粥罐内,同时,开启浆粥罐内的搅拌器,控制搅拌器的转速在60r/min。浆粥罐各物料的配比按纤维5%、尿素10%、碱5%、水80%的比例,继续搅拌30min,得到浆粥,浆粥的温度通常在30℃。

31.将浆粥罐内的浆粥送入真空脱气罐中进行真空脱气,真空脱气罐采用带搅拌装置的密封罐体,控制其搅拌转速为40r/min,脱气温度为30℃,脱气压力为30mbar,脱气时间为30min。

32.待浆粥脱气后,将脱气后的浆粥送入低温挤出机中进行低温溶解并挤出,并得到纤维素胶体。低温挤出机采用带夹套的单螺杆机或双螺杆机,并控制其夹套温度为-10℃,挤出时间为15min。

33.对低温挤出机出料口处的纤维素胶体进行取样,样品显示无气泡,可参见图3和图4所示。

34.实施例2-5:本实施例与实施例1采用相同的原料、设备和工艺流程,其区别仅在于真空脱气罐的具体工艺控制参数不同,具体如下表1所示。

35.表1 实施例2-5中真空脱气罐的具体工艺控制参数表实施例6-9:本实施例与实施例1采用相同设备和工艺流程,其区别仅在于浆粥组成和配比,以及相关工艺控制参数不同,具体如下表2、表3所示。

36.表2 实施例6-9的浆粥组成及配比数据表表3 实施例6-9中相关工艺控制参数表

分别取上述实施例2-9制得的纤维素胶体进行镜检,均无气泡出现。

37.对比例1:采用实施例1相同工艺设备,工艺流程按:浆粥(与实施例1相同原料、配比及工艺参数)

→

低温溶解挤出(与实施例相同工艺参数)

→

真空脱泡(搅拌转速60r/min,脱气温度25℃,脱气压力26mbar,脱泡时间0.5h),制得纤维素胶体。

38.对低温挤出机出料口处的纤维素胶体进行取样,样品中含有大量气泡,可参见图5和图6。

39.实施例10:分别按上述实施例1和对比例1的脱泡工艺制备纤维素胶体,并将其制备得到的纤维素胶体直接送入后续过滤和纺丝工序。按现有规模的再生纤维素生产工艺进行生产,并制备得到纤维原丝。对每批次生产的纤维原丝的断头率进行统计,如下表4所示。

40.表4 不同批次生产的纤维原丝的断头率统计表由上表4可知,在采用本发明方法(实施例1)及真空脱泡工艺(对比例1)的纤维原丝纺丝过程中,其断头率都符合纤维纺丝的工艺要求,均在1.6%以下,但从每批次的断头率

来看,本发明方法的断头率差别不大,更趋于稳定,表明本发明方法制备的纤维原丝的产品质量更加稳定。进一步的,由于实施例与对比例1的区别仅在于工艺步骤中低温溶解挤出和真空脱泡的顺序不同,因此可以证明,在采用真空脱气后再进行低温溶解挤出的工艺步骤,能够进一步的提升产品质量的稳定性,满足工业化规模生产。

41.以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。