1.本发明涉及一种高强力高耐热氨纶及其制备方法,属于聚氨酯弹性纤维的技术领域。

背景技术:

2.氨纶作为纺织业的“工业味精”,有着“无氨不成布”的说法,添加少量就能显著提升织物的舒适性和档次。但是在一些领域,如氨纶与涤纶交织的面料,通常需要在190℃以上进行定型,且在130℃以上进行反复染色,这会大大劣化氨纶的力学性能,甚至导致纤维出现断裂,使得面料的弹性损失,并出现疵点。

3.为了解决上述问题,氨纶生产企业通常采用物理改性、化学改性,或设备工艺的改进来提高氨纶的耐热性和断裂强力。

4.专利cn200480024915.0通过在聚氨酯或聚氨酯脲溶液中加入1wt%~20wt%的乙酸纤维素进行物理改性,来制备高模量、耐碱性和耐热性氨纶,当该氨纶用于需要烂花和印花的特殊天鹅绒织物时,纤维不会发生老化,稳定保持了织物的状态。专利cn202110943822.3将硅烷偶联剂改性的二氧化钛、功能剂、引发剂在苯丙混合液中反应得到改性二氧化钛乳液,并将改性二氧化钛乳液用于氨纶的物理改性,可显著提升氨纶的耐热性、断裂强度和耐碱性。专利cn201611156846.x在氨纶的纺丝原液中物理添加间位芳纶来制备耐热氨纶,在保持原有的高弹性同时,制备的新型耐热氨纶的热变形温度较普通氨纶提高5~11℃。

5.专利cn201110127711.1通过在氨纶的扩链反应阶段添加4,4'-二氨基二苯醚、4,4'-二氨基二苯甲烷等芳香族二胺扩链剂进行化学改性,氨纶在同步热失重-差热分析曲线上的第一放热峰的温度比常规氨纶提高20℃以上。专利jp2011055950制备了一种高回弹高耐热氨纶,其特征是聚氨酯的软段是由碳数为2~10的不同的亚烷基醚形成的共聚聚亚烷基醚二醇,且硬链段分数在14%以上,25%以下,即同时通过软硬段的化学改性来达到上述目的。

6.专利cn202011589327.9在预聚阶段加入不同分子量的聚四亚甲基醚二醇,同时用微腔反应器替代常规管道反应器,克服了反应过程中的不均一问题;在扩链阶段加入芳香族二胺、脂肪族二胺、二乙烯三胺和二乙胺的混合物,针对性的提高分子的结晶度;在混合熟化阶段添加耐热剂等功能物质,进一步优化提升产品性能,由上述工艺制备的氨纶,其断裂强度、耐热性较常规氨纶得到大幅提升。

7.然而,现有技术的生产工艺相对复杂,即便仅进行简单的物理改性,对耐热性、断裂强力的综合改善效果也并不理想。因为在制备高强力高耐热氨纶时,通常需要高的硬段含量、规整的链段结构,而在这种状态下,硬段结晶度往往会过高,导致软硬段间极性差距变大,两相的相容性更差,界面处会出现应力集中现象,使基体应力缺陷数增加,纤维性能将会发生重大变化,严重劣化产品的耐热性和断裂强度。

技术实现要素:

8.技术问题:为了解决现有技术中存在的问题,本发明的目的在于提供一种高强力高耐热氨纶及其制备方法。通过本发明的技术制得的氨纶,产品应力集中现象得到明显改善,不但工艺技术简单,而且产品的断裂强力和耐热性得到了显著提升。

9.技术方案:为达到上述目的,本发明提供了一种高强力高耐热氨纶及其制备方法。

10.本发明的一种高强力高耐热氨纶基于氨纶质量来计算含有0.05%~10%的端羟基聚醚硅油。

11.所述的端羟基聚醚硅油的数均分子量为500~5000。

12.所述的端羟基聚醚硅油,其中的聚醚结构包括聚环氧乙烷、聚环氧丙烷、聚环氧乙烷-环氧丙烷或聚四氢呋喃中的一种以上。

13.本发明的高强力高耐热氨纶的制备方法中,所述的氨纶通过包括异氰酸根封端的聚氨酯预聚体、混合胺、端羟基聚醚硅油反应得到含有聚氨酯-脲聚合物的原料,以包括所述的原料为纺丝液通过干法纺丝得到。

14.该制备方法包括以下步骤:

15.步骤1,将二异氰酸酯与聚醚二元醇在溶剂的存在下进行预聚反应,制得异氰酸根封端的聚氨酯预聚体;

16.步骤2,将聚氨酯预聚体充分溶解在溶剂中,形成聚氨酯预聚体溶液;

17.步骤3,将聚氨酯预聚体溶液与端羟基聚醚硅油和混合胺溶液进行反应,制得聚氨酯-脲原液;

18.步骤4,将聚氨酯-脲原液熟化后,通过干法纺丝技术制备成高强力高耐热氨纶。

19.所述的二异氰酸酯与聚醚二元醇的摩尔比为1.65:1~1.95:1。

20.所述的二异氰酸酯包括二苯基甲烷二异氰酸酯、甲苯二异氰酸酯、异佛尔酮二异氰酸酯、六亚甲基二异氰酸酯、二环己基甲烷二异氰酸酯以及和/或衍生物和/或改性聚合物的一种以上;所述的聚醚二元醇包括聚四亚甲基醚二醇,数均分子量为1000~3000。

21.所述的混合胺包括一元胺和二元胺;不含有支链结构。

22.所述的混合胺包括乙二胺和二乙胺,所述的乙二胺与二乙胺的摩尔比为4:1~10:1。

23.所述混合胺的总胺基与聚氨酯预聚体的异氰酸根的摩尔比为1.0~1.2。

24.有益效果:相对于现有技术,本发明氨纶生产工艺技术简单,在高的硬段含量、规整的链段结构下,氨纶的应力集中现象明显改善,产品的断裂强力、耐热性、弹性回复率得到了显著提升。

附图说明

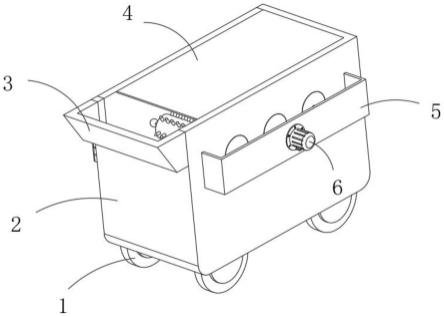

25.图1是本发明实施例1制得的氨纶横截面的扫描电镜图;

26.图2是本发明比较例1制得的氨纶横截面的扫描电镜图。

具体实施方式

27.本发明的高强力高耐热氨纶基于氨纶质量来计算含有0.05%~10%的端羟基聚醚硅油;

28.进一步的,基于氨纶质量来计算所述的端羟基聚醚硅油含量为0.1%~1%;

29.所述的端羟基聚醚硅油的数均分子量为500~5000;

30.优选的,所述的端羟基聚醚硅油的数均分子量为1000~3000;

31.所述的端羟基聚醚硅油中的聚醚结构包括聚环氧乙烷、聚环氧丙烷、聚环氧乙烷-环氧丙烷、聚四氢呋喃中的一种以上;

32.优选的,所述的端羟基聚醚硅油中的聚醚结构包括聚四氢呋喃;

33.所述的端羟基聚醚硅油可以采用硅氢加成反应、酯化反应、开环加成反应等制备方法得到;

34.作为示例,含氢硅油与末端烯基的聚醚在铂催化剂的存在下通过硅氢加成反应得到;

35.在本发明的实例中,所述的端羟基聚醚硅油可以选择商业化的产品,如dowsil

tm

by16-201、dowsil

tm

sf8427、xiameter

tm

ofx-3667等;

36.进一步的,所述的氨纶通过包括异氰酸根封端的聚氨酯预聚体、混合胺、端羟基聚醚硅油反应得到含有聚氨酯-脲聚合物的原料,以包括所述的原料为纺丝液通过干法纺丝得到;

37.进一步的,所述的高强力高耐热氨纶的制备方法,包括以下步骤:

38.步骤1,将二异氰酸酯与聚醚二元醇进行预聚反应,制得异氰酸根封端的聚氨酯预聚体;

39.步骤2,将聚氨酯预聚体充分溶解在溶剂中,形成聚氨酯预聚体溶液;

40.步骤3,将聚氨酯预聚体溶液与端羟基聚醚硅油和混合胺溶液进行反应,制得聚氨酯聚合物原液;

41.步骤4,将聚氨酯聚合物原液熟化后,通过干法纺丝技术制备成高强力高耐热氨纶。

42.在本发明中,异氰酸根封端的聚氨酯预聚体、混合胺、端羟基聚醚硅油的反应过程中,混合胺中的存在大量的胺基,由于胺基与异氰酸根的反应活性远远大于羟基,聚氨酯预聚体优先与胺基反应,得到的纺丝液原料含有一定游离的端羟基聚醚硅油,在不破坏聚氨酯-脲聚合物本身分子结构,保证其高硬段含量、规整链段结构的前提下,在氨纶纺丝液中引入了极性较强且与聚氨酯-脲相容性较好的端羟基聚醚硅油,实现了稳定的纺丝并显著改善产品的断裂强力、耐热性、弹性回复率等性能。

43.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

44.本发明的一种高强力高耐热氨纶的制备方法,包括以下步骤:

45.1)将二异氰酸酯与聚醚二元醇在45~100℃下进行预聚反应0.5~5h,制得异氰酸根封端的聚氨酯预聚体;

46.2)将聚氨酯预聚体充分溶解在二甲基乙酰胺溶剂中,形成固含量为30%~50%的聚氨酯预聚体溶液;

47.3)将聚氨酯预聚体溶液与含有端羟基聚醚硅油的混合胺溶液进行反应,制得固含量为25%~40%的聚氨酯-脲原液;

48.4)将聚氨酯-脲原液熟化后,通过干法纺丝技术制备成氨纶。

49.其中,所述的二异氰酸酯与聚醚二元醇的摩尔比为1.65:1~1.95:1;

50.所述的端羟基聚醚硅油占氨纶重量的0.05%~10%,优选的,占氨纶重量的0.1%~1%;

51.所述的混合胺包括一元胺和二元胺;

52.进一步的,所述的混合胺不含有支链结构;

53.所述的混合胺包括乙二胺和二乙胺。

54.所述的乙二胺与二乙胺的摩尔比为4:1~10:1;

55.所述的混合胺溶液的浓度为0.5%~10%;

56.所述混合胺的总胺基与聚氨酯预聚物的异氰酸酯基的摩尔比为1.0~1.2,优选1.02~1.10;

57.所述的聚氨酯原液中还可添加其他功能助剂,只要不劣化产品的性能。如润滑剂、抗氧剂、抗紫外剂、消光剂、染色助剂、耐氯助剂等。

58.更进一步的,所述的反应在溶剂的存在下进行;

59.优选的,所述的溶剂包括n,n-二甲基乙酰胺dmac、n-甲基-2-吡咯烷酮nmp、二甲基甲酰胺dmf;

60.作为示例的,所述的溶剂为dmac;

61.所述的二异氰酸酯包括二苯基甲烷二异氰酸酯、甲苯二异氰酸酯、异佛尔酮二异氰酸酯、六亚甲基二异氰酸酯、二环己基甲烷二异氰酸酯以及和/或衍生物和/或改性聚合物的一种及以上;

62.作为示例,二异氰酸酯包括4,4

’‑

二苯基甲烷二异氰酸酯;

63.所述的聚醚二元醇包括聚四亚甲基醚二醇,数均分子量为1000~3000;

64.在本发明的实例中,所述的异氰酸根封端的聚氨酯预聚体通过聚四亚甲基醚二醇、4,4'-二苯基甲烷二异氰酸酯反应得到;

65.在本发明的实例中,可将端羟基聚醚硅油加入混合胺溶液后,再与聚氨酯预聚体溶液反应。

66.本发明还通过以下方法来评价产品的关键性能:

67.断裂强力:测试方法参照行业标准fz/t50006-2013《氨纶丝拉伸性能试验方法》。

68.弹性回复率:测试方法参照行业标准fz/t50007-2012《氨纶丝弹性试验方法》。

69.耐热性:将样品牵伸2.0倍固定在定型支架上,于190℃烘箱中预定型1min,冷却后放入水中,置于密闭容器内,在130℃条件下处理40min,晾干后再放入烘箱中190℃定型1min,取出自然风干冷却,测试断裂强力,耐热性即为氨纶处理前后的断裂强力保持率(%)。

70.实施例1:

71.步骤1):将4,4'-二苯基甲烷二异氰酸酯与分子量为1810的聚四亚甲基醚二醇以1.75:1的摩尔比进行混合,在90℃条件下反应2h,制得异氰酸根封端的聚氨酯预聚体;

72.步骤2):将聚氨酯预聚体充分溶解在二甲基乙酰胺溶剂中,形成固含量为40%的聚氨酯预聚体溶液;

73.步骤3):用浓度为4.5%的含有端羟基聚醚硅油(dowsil

tm

sf8427)的混合胺溶液对聚氨酯预聚体进行扩链,得到固含量为35.0%的聚氨酯-脲原液,其中,dowsil

tm

sf8427占氨

纶重量的0.5%,混合胺中乙二胺与二乙胺的摩尔比为5.5:1,混合胺的总胺基与聚氨酯预聚物的异氰酸酯基的摩尔比为摩尔比为1.055:1;

74.步骤4):在上述聚氨酯原液中加入占聚氨酯聚合物重量4%的水滑石,混合均匀,熟化后,通过干法纺丝技术制备成33dtex/3f的氨纶。

75.实施例2:

76.根据实施例1所述的同样方法制备氨纶,不同之处在于,dowsil

tm

sf8427占聚氨酯聚合物重量的0.05%。

77.实施例3:

78.根据实施例1所述的同样方法制备氨纶,不同之处在于,dowsil

tm

sf8427占聚氨酯聚合物重量的1.0%。

79.实施例4:

80.根据实施例1所述的同样方法制备氨纶,不同之处在于,dowsil

tm

sf8427占聚氨酯聚合物重量的5.0%。

81.实施例5:

82.根据实施例1所述的同样方法制备氨纶,不同之处在于,dowsil

tm

sf8427占聚氨酯聚合物重量的10%。

83.实施例6:

84.根据实施例3所述的同样方法制备氨纶,不同之处在于,添加的端羟基聚醚硅油中聚醚链段结构为聚环氧丙烷,平均数均分子量为2200。

85.实施例7:

86.根据实施例3所述的同样方法制备氨纶,不同之处在于,端羟基聚醚硅油中聚醚链段结构为环氧乙烷和环氧丙烷的共聚物,平均数均分子量为2200。

87.实施例8:

88.根据实施例3所述的同样方法制备氨纶,不同之处在于,端羟基聚醚硅油中聚醚链段结构为聚四氢呋喃醚,平均数均分子量为2200。

89.实施例9:

90.根据实施例1所述的同样方法制备氨纶,不同之处在于,4,4'-二苯基甲烷二异氰酸酯与聚四亚甲基醚二醇的摩尔比为1.65:1。

91.实施例10:

92.根据实施例1所述的同样方法制备氨纶,不同之处在于,4,4'-二苯基甲烷二异氰酸酯与聚四亚甲基醚二醇的摩尔比为1.95:1。

93.实施例11:

94.根据实施例3所述的同样方法制备氨纶,不同之处在于,端羟基聚醚硅油在制备方法的步骤4)熟化过程中添加。

95.实施例12:

96.根据实施例5所述的同样方法制备氨纶,不同之处在于,端羟基聚醚硅油在制备方法的步骤4)熟化过程中添加。

97.实施例13:

98.根据实施例1所述的同样方法制备氨纶,不同之处在于,混合胺由乙二胺、1,2-丙

二胺、二乙胺组成,摩尔比为5.4:0.6:1。

99.实施例14:

100.根据实施例1所述的同样方法制备氨纶,不同之处在于,混合胺由1,2-丙二胺、二乙胺组成,摩尔比为7:1。

101.实施例15:

102.根据实施例1所述的同样方法制备氨纶,不同之处在于,添加羟基硅油。

103.实施例16:

104.根据实施例1所述的同样方法制备氨纶,不同之处在于,添加的羟基聚醚硅油的平均数均分子量小于500。

105.实施例17:

106.根据实施例1所述的同样方法制备氨纶,不同之处在于,添加的羟基聚醚硅油的平均数均分子量大于5000。

107.比较例1:

108.根据实施例1所述的同样方法制备氨纶,不同之处在于,不添加端羟基聚醚硅油。

109.对上述实施例和比较例制备的氨纶,进行断裂强力、弹性回复率和耐热性的评价,具体结果见下表1:

110.表1本发明实施例与比较例的评价结果

111.[0112][0113]

如表1所示,由本发明的方法制备的氨纶在高的硬段含量、规整的链段结构下,显示出高的断裂强力、弹性回复率和耐热性。

[0114]

本发明通过上述实施例来说明本发明的氨纶及其制备方法,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。