1.本发明属于光边面料技术领域,尤其涉及一种腈纶纤维加羊绒纺织色织光边面料生产工艺。

背景技术:

2.光边织物是指在生产时编织在一起,形成整幅织物,在染整定形之后,再将整幅织物沿纵向分离成为20~65cm宽的窄幅条带织物,并且条带之间的分离边光洁不脱散。有些生产厂商又称其为抽边布或者无缝布。

3.光边布在进行工艺设计的时候一定要保证有足够的梳栉来实现布边的分离,同时还要使得布边平整光洁。可以通过改变垫纱走向以及穿纱、空穿的配置而使得边缘光洁,或者借助氨纶的高弹力回缩收紧而形成光边。既要保证光边的形成,又要保证纵向的分离,因此至少有1把成圈梳栉编织编链,保证布边部分没有线圈脱散,另外还要有编织连接线结构的梳栉。

4.但是,现有的腈纶纤维加羊绒纺织色织光边面料生产工艺存在着加工时清洗程度低,原料中依然会存在杂质和细菌,纤维没有牵伸和加捻形的工序,最终的成品容易出现不透气,花色溢色的问题。

5.因此,发明一种腈纶纤维加羊绒纺织色织光边面料生产工艺显得非常必要。

技术实现要素:

6.为了解决上述技术问题,本发明提供一种腈纶纤维加羊绒纺织色织光边面料生产工艺,以解决现有的腈纶纤维加羊绒纺织色织光边面料生产工艺存在着加工时清洗程度低,原料中依然会存在杂质和细菌,纤维没有牵伸和加捻形的工序,最终的成品容易出现不透气,花色溢色的问题。

7.优选的,所述的腈纶纤维以及羊绒的筛选,首先,在光边面料生产之前,需要对其的生成原料进行仔细的挑选,形成光边面料的主要原料为腈纶纤维以及羊绒;其中:腈纶纤维的挑选要从外观、手感、弹性、保暖性等方面进行挑选;羊绒需要长在山羊外表皮层,掩在山羊粗毛根部的一层薄薄的细绒,且羊绒的挑选要从细密度、光滑度,轻重量、柔软、韧性高等方面进行挑选。

8.优选的,所述的腈纶纤维以及羊绒的加工前处理,在腈纶纤维以及羊绒挑选完成之后,需要分别对腈纶纤维以及羊绒进行清洗、消毒、灭菌、漂白以及烘干处理,通过清洗、消毒、灭菌、漂白以及烘干等手段将腈纶纤维以及羊绒内部的杂质进行去除,使腈纶纤维以及羊绒更加的干净。

9.优选的,所述的纺织丝线的加工,在纺织丝线的加工加工前,腈纶纤维以及羊绒按照5:1的比例取出;然后需要对腈纶纤维以及羊绒进行开松处理,使大块的腈纶纤维团以及羊绒团松开成小纤维束;接着对腈纶纤维以及羊绒进行均匀的混合;然后将腈纶纤维以及羊绒喂入梳棉机,经梳理后获得棉条;随后将棉条放入并条机,经罗拉牵伸获得粗丝;紧接

着将粗丝进行牵伸和加捻形成细丝;最后将细丝进行烧毛、上蜡、络筒去除细丝的纱疵和棉结杂质,改善细丝的均匀度和光洁度,卷装之后形成纺织丝线。

10.优选的,所述的纺织丝线的染色加工,在纺织丝线完成之后,需要为后续的色织加工进行丝线的预处理,需要对纺织丝线进行加工,首先根据要需要的比例将丝线分成若干组,根据需要的颜色分别进行丝线的染色加工;然后在染色釜的内部加入清水并且烧开,放入纱线染料进行调匀;接着向染料内部放入丝线,不断翻动丝线,使丝线伸入染料,形成带有颜色的丝线,20分钟之后加入盐,使丝线固色;最终得到不同颜色的纺织丝线。

11.优选的,所述的染色丝线的色织加工,在纺织丝线染色完成之后,需要经过整经、浆纱、穿综、制造等工序之后,形成光边面料生产的原料,填充进制造机的内部,为后续的光边布的制造进行准备。

12.优选的,所述的光边面料的生产,在染色丝线放入到制造机的内部,通过制造形成光边面料,然后要对制造完成的光边面料进行人工检查,检查是否出现花纹畸形,是否出现制造不紧,出现明显开缝的情况;接着进行烧毛处理,将光边面料表面的短小绒毛进行去除;再然后将光边面料进行丝光加工,将光边面料浸入浓烧碱的内部,施加张力,提高光边面料表面的光泽;最后对光边面料进行成品检测。

13.优选的,所述的光边面料的清洗,首先,光边面料原料为腈纶纤维以及羊绒,其特点是耐碱性强,不耐酸,抗高温性好;所以可以通过以肥皂为基础的洗涤剂进行清洗,将光边面料浸入清水中浸泡,时间不宜过久,以免颜色遭到破坏;清洗的最佳水温在40-50℃,通过少量多次的方式进行清洗。

14.优选的,所述的光边面料的烘干,如果将光边面料放置在日光下暴晒干燥的话,有可能使光边面料褪色,所以,需要将光边面料在阴暗处进行风干,将光边面料放入烘干室,通过40-50℃的温风对光边面料进行风干处理。

15.优选的,所述的光边面料的成品包装,在光边面料干燥处理之后,将光边面料卷在成品辊上,形成卷,随后将成卷的光边面料装入塑料袋的内部;然后再在其的最外侧套上热缩带;随后通过热风的吹拂使热缩带收缩,完成光边面料的成品包装。

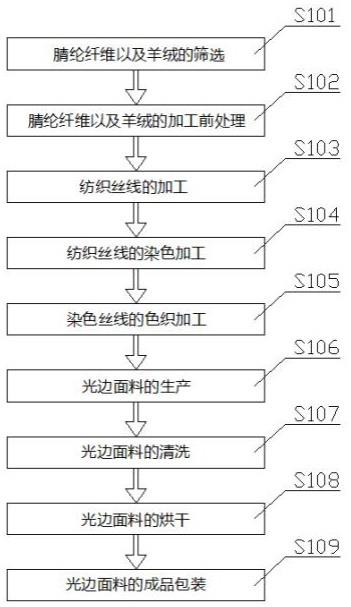

16.一种腈纶纤维加羊绒纺织色织光边面料生产工艺包含以下步骤:步骤一:腈纶纤维以及羊绒的筛选;步骤二:腈纶纤维以及羊绒的加工前处理;步骤三:纺织丝线的加工;步骤四:纺织丝线的染色加工;步骤五:染色丝线的色织加工;步骤六:光边面料的生产;步骤七:光边面料的清洗;步骤八:光边面料的烘干;步骤九:光边面料的成品包装。

17.与现有技术相比,本发明具有如下有益效果:原料中存在的杂质和细菌可以在第一道工序内就清理干净,纤维有牵伸和加捻形的工序加工成细丝,最终的成品整体透气性高,没有花色溢色的问题。

附图说明

18.图1是腈纶纤维加羊绒纺织色织光边面料生产工艺流程图。

具体实施方式

19.以下结合附图对本发明做进一步描述:图中:如附图1所示一种腈纶纤维加羊绒纺织色织光边面料生产工艺具体包括:首先:需要对腈纶纤维以及羊绒的筛选;接着需要对腈纶纤维以及羊绒进行加工前处理;然后进行纺织丝线的加工;丝线形成后需要对纺织丝线进行染色加工;再然后将染色完成的丝线进行色织加工;染色加工后进行光边面料的生产;紧接着需要对光边面料进行清洗;清洗之后对光边面料进行烘干;最终将加工完成的光边面料的成品进行包装。

20.优选的,所述的腈纶纤维以及羊绒的筛选,首先,在光边面料生产之前,需要对其的生成原料进行仔细的挑选,形成光边面料的主要原料为腈纶纤维以及羊绒;其中:腈纶纤维的挑选要从外观、手感、弹性、保暖性等方面进行挑选;羊绒需要长在山羊外表皮层,掩在山羊粗毛根部的一层薄薄的细绒,且羊绒的挑选要从细密度、光滑度,轻重量、柔软、韧性高等方面进行挑选。

21.优选的,所述的腈纶纤维以及羊绒的加工前处理,在腈纶纤维以及羊绒挑选完成之后,需要分别对腈纶纤维以及羊绒进行清洗、消毒、灭菌、漂白以及烘干处理,通过清洗、消毒、灭菌、漂白以及烘干等手段将腈纶纤维以及羊绒内部的杂质进行去除,使腈纶纤维以及羊绒更加的干净。

22.优选的,所述的纺织丝线的加工,在纺织丝线的加工加工前,腈纶纤维以及羊绒按照5:1的比例取出;然后需要对腈纶纤维以及羊绒进行开松处理,使大块的腈纶纤维团以及羊绒团松开成小纤维束;接着对腈纶纤维以及羊绒进行均匀的混合;然后将腈纶纤维以及羊绒喂入梳棉机,经梳理后获得棉条;随后将棉条放入并条机,经罗拉牵伸获得粗丝;紧接着将粗丝进行牵伸和加捻形成细丝;最后将细丝进行烧毛、上蜡、络筒去除细丝的纱疵和棉结杂质,改善细丝的均匀度和光洁度,卷装之后形成纺织丝线。

23.优选的,所述的纺织丝线的染色加工,在纺织丝线完成之后,需要为后续的色织加工进行丝线的预处理,需要对纺织丝线进行加工,首先根据要需要的比例将丝线分成若干组,根据需要的颜色分别进行丝线的染色加工;然后在染色釜的内部加入清水并且烧开,放入纱线染料进行调匀;接着向染料内部放入丝线,不断翻动丝线,使丝线伸入染料,形成带有颜色的丝线,20分钟之后加入盐,使丝线固色;最终得到不同颜色的纺织丝线。

24.优选的,所述的染色丝线的色织加工,在纺织丝线染色完成之后,需要经过整经、浆纱、穿综、制造等工序之后,形成光边面料生产的原料,填充进制造机的内部,为后续的光边布的制造进行准备。

25.优选的,所述的光边面料的生产,在染色丝线放入到制造机的内部,通过制造形成光边面料,然后要对制造完成的光边面料进行人工检查,检查是否出现花纹畸形,是否出现制造不紧,出现明显开缝的情况;接着进行烧毛处理,将光边面料表面的短小绒毛进行去除;再然后将光边面料进行丝光加工,将光边面料浸入浓烧碱的内部,施加张力,提高光边

面料表面的光泽;最后对光边面料进行成品检测。

26.优选的,所述的光边面料的清洗,首先,光边面料原料为腈纶纤维以及羊绒,其特点是耐碱性强,不耐酸,抗高温性好;所以可以通过以肥皂为基础的洗涤剂进行清洗,将光边面料浸入清水中浸泡,时间不宜过久,以免颜色遭到破坏;清洗的最佳水温在40-50℃,通过少量多次的方式进行清洗。

27.优选的,所述的光边面料的烘干,如果将光边面料放置在日光下暴晒干燥的话,有可能使光边面料褪色,所以,需要将光边面料在阴暗处进行风干,将光边面料放入烘干室,通过40-50℃的温风对光边面料进行风干处理。

28.优选的,所述的光边面料的成品包装,在光边面料干燥处理之后,将光边面料卷在成品辊上,形成卷,随后将成卷的光边面料装入塑料袋的内部;然后再在其的最外侧套上热缩带;随后通过热风的吹拂使热缩带收缩,完成光边面料的成品包装。

29.一种腈纶纤维加羊绒纺织色织光边面料生产工艺包含以下步骤:s101:腈纶纤维以及羊绒的筛选;s102:腈纶纤维以及羊绒的加工前处理;s103:纺织丝线的加工;s104:纺织丝线的染色加工;s105:染色丝线的色织加工;s106:光边面料的生产;s107:光边面料的清洗;s108:光边面料的烘干;s109:光边面料的成品包装;与现有技术相比,本发明具有如下有益效果:原料中存在的杂质和细菌可以在第一道工序内就清理干净,纤维有牵伸和加捻形的工序加工成细丝,最终的成品整体透气性高,没有花色溢色的问题。

30.下面结合实施例进一步说明本发明。

31.本发明实施例中所提出的步骤,解决了现有的腈纶纤维加羊绒纺织色织光边面料生产工艺存在着加工时清洗程度低,原料中依然会存在杂质和细菌,纤维没有牵伸和加捻形的工序,最终的成品容易出现不透气,花色溢色的问题。

32.实施例101、原料的制备,腈纶纤维以及羊绒的筛选,选择适合加工成光边面料的高品质的腈纶纤维以及羊绒。

33.02、腈纶纤维以及羊绒进行清洗除杂处理,将腈纶纤维以及羊绒按照按照5:1的比例进行混合,随后进行纺织丝线的加工。

34.03、在色织加工之前,将纺织丝线进行染色加工,形成彩色的纺织丝线,准备进行后续的染色丝线的色织加工,形成光边面料。

35.04、将形成光边面料浸入水温在40-50℃的清水中进行清洗处理,加入肥皂或者其他清洗剂对光边面料进行清洗。

36.05、清洗完成后,将成品放入干燥室内,通过40-50℃的温风对光边面料进行风干处理,使光边面料完全干燥。

37.06、最后将成品打包收纳,进行包装。

38.07、最后,随机抽取一张光边面料进行测试,光边面料整体柔软,具有厚度以及透气性,表面的花纹清晰,无溢色现象发生。

39.实施例201、原料的制备,只取用腈纶纤维,不使用羊绒,选择适合加工成光边面料的高品质的腈纶纤维。

40.02、腈纶纤维进行清洗除杂处理,经过对腈纶纤维的加工之后,进行牵伸和加捻形形成纺织丝线,随后进行纺织丝线的加工。

41.03、在色织加工之前,将纺织丝线进行染色加工,形成彩色的纺织丝线,准备进行后续的染色丝线的色织加工,形成光边面料。

42.04、将形成光边面料浸入水温在60℃的清水中进行清洗处理,加入肥皂或者其他清洗剂对光边面料进行清洗。

43.05、清洗完成后,将成品放入干燥室内,通过40-50℃的温风对光边面料进行风干处理,使光边面料完全干燥。

44.06、最后将成品打包收纳,进行包装。

45.07、最后,随机抽取一张光边面料进行测试,光边面料细密,整体较薄,透气性差,表面的花纹出现溶解现象,发生溢色现象。

46.利用本发明所述的技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。