1.本发明涉及一种船舶气体减阻技术,更具体地说,涉及船舶气体减阻中的气穴密封系统。

背景技术:

2.船舶气体减阻技术是通过在船舶行进过程中向船舶底部通入空气,以形成一层稳定气体润滑层,从而降低船舶表面摩擦阻力的技术。船舶气层减阻系统包括供气系统、气腔和喷气孔,喷气孔设置在船底板上且与气腔连通。当船舶行驶时,供气系统向气腔内供气,气腔内的气体通过喷气孔喷出至船体外侧,以在船体底部形成能够减小阻力的气体润滑层。

3.在船舶停泊码头或是航行时遭遇恶劣海况时,船舶气层减阻系统会关闭运行,此时海水会从喷气孔进入气腔内部,并携带海生物进入气腔内。此外,由于海水具有腐蚀性,会对船体钢板以及气腔产生腐蚀,如其长时间在海水环境浸泡,会导致气腔和船底板腐蚀开裂,进而影响船舶的结构安全。

4.为了保证船体外板强度,需要将实船设计中外板板厚从22mm增加到30mm,全船总长度300m,造成空船重量增加过大。

5.因此如何防止海水从喷气孔进入气腔内部,同时保证喷气孔的出气通畅,是一个需要解决的问题。

技术实现要素:

6.针对上述问题,本发明通过以以透气但是不透水的组件作为基础,并匹配相应的结构,以解决海水通过喷气孔进入气腔的问题。此外,本发明将大的喷气孔换成若干截面积相同的小喷气孔,减小了外底结构的破坏,使得船舶结构更加安全。本发明提供二种封堵方案,更好的解决了船底外板开孔后的结构补强问题。

7.为了达到上述目的,本发明提供了一种反渗透滑动式气穴密封系统,包括供气系统,所述供气系统的气体输出口通过气穴充气管路连通于稳压腔,稳压腔的底板为船舶底板,船舶底板上开设有若干喷气孔;所述充气管路沿着稳压腔的长度方向延伸,与每一个喷气孔连通。本发明的改进在于,所述喷气孔上以可拆换方式固定有反渗透材料组件;所述反渗透材料组件包括最下层为纺粘无纺布,上一层为高分子透气膜,中间层为钢纤维,上一层为活性炭,最上层为纺粘无纺布。

8.优选方式下,所述气穴充气管路上设置有第一遥控阀门;所述气穴充气管路还连通于大气连接管路,所述大气连接管路上设置有第二遥控阀门。

9.优选方式下,所述喷气孔半径为r,在所述船舶底板上设置凹槽,凹槽截面为正方形,其边长为2r,高度与反渗透材料组件的厚度相当;用于容纳所述反渗透材料组件。

10.优选方式下,所述喷气孔直径为r,面积为a=πr2,反渗透材料组件面积为喷气孔截面积的4倍,反渗透材料组件为正方形,其面积为b=4πr2,边长为3.54r。

11.优选方式下,所述反渗透材料组件放置于凹槽内,上方设有正方形钢丝焊接网,焊接于船舶底板3,焊接网边长为2.5r。

12.本发明反渗透滑动式气穴密封系统,另一种优选方式,由焊接于船舶底板的滑道和焊接网以及密封盖组成;钢丝焊接网和密封盖为一体的结构或独立分开两个部分;焊接网和密封盖沿着滑道方向滑动。述反渗透材料组件加设海绵层。

13.本发明有益效果在于:

14.1、选取一种可以透气但是不透水的材料对喷气孔进行封堵,来解决海水进入气腔的问题。

15.2、将大的喷气孔换成若干截面积相同的小喷气孔,减小了外底结构的破坏,使得船舶结构更加安全。

16.3、提供2种封堵方案,1为焊接式,2为滑动式,更好的解决了船底外板开孔后的结构补强问题。

17.4、设置凹槽,可以将不透水材料完全放入槽内,可以更好的固定材料,避免了由于过大的海水压力导致反渗透材料组件失效的可能。

18.5、整体结构简单,成本低。

附图说明

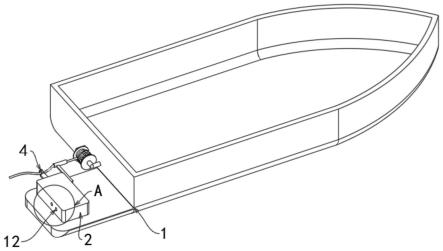

19.图1是气层减阻船舶的气穴密封系统图;

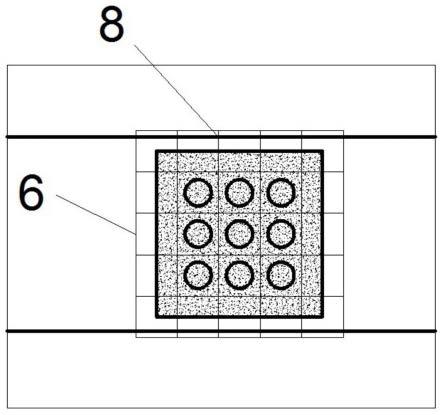

20.图2是气层减阻船舶的钢丝焊接网俯视结构示意图;

21.图3是气层减阻船舶的小喷气孔方案图;

22.图4是气层减阻船舶的钢丝焊接网滑动方案示意图;

23.图5是5滑动盖与喷气孔对位放置图;

24.图6是滑动盖与喷气孔滑动封堵图;

25.图7是反渗透材料组件示意图;

26.图8是气层减阻船舶的钢丝焊接网侧视结构示意图。

具体实施方式

27.如图1所示,本发明一种适用于气层减阻船舶的气穴密封系统,包括供气系统3,供气系统3的气体输出口通过气穴充气管路2连通于稳压腔11,稳压腔11的底板为船舶底板13,船舶底板13上开设有喷气孔12;

28.气穴充气管路2上设置有第一遥控阀门4;气穴充气管路2还连通于大气连接管路,大气连接管路上设置有第二遥控阀门7。充气管路2沿着稳压腔11的长度方向延伸,与每一个喷气孔12连通。

29.图2和图8所示气层减阻船舶的气穴密封系统图,喷气孔半径为r,在船底外板13上设置凹槽7,凹槽7截面为正方形,其边长为2r,高度与反透材料5的厚度相同。反渗透材料组件组件5可以选用公开的产品,如中国专利,cn106461103b,膜片弹簧阀。但上述产品结构复杂成本高,如图7所示本发明独立提供了一种反渗透材料组件组件,反渗透材料组件包括最下层为纺粘无纺布5-1,上一层为高分子透气膜5-2,中间层为钢纤维5-3,上一层为活性炭5-4,最上层为纺粘无纺布5-5。

30.透气工作原理:

31.供气系统3通过充气管路将气体充入到稳压腔内,当稳压腔内达到一定压力,气体分子受压,穿过无纺布5-5,穿过活性炭5-4,这里活性炭间隙较大,气体可顺利通过,活性炭主要起到吸水作用,可吸收气体中所带有的水分子。穿过钢纤维5-3,这里钢纤维成编织状态,设有间隙,钢纤维主要起到强度要求,可以防止反渗透膜由于其他压力过大而被从喷气孔压出船外。穿过高分子透气膜5-2,最后穿过纺粘无纺布5-1,到达船外,形成气层。

32.防水工作原理:

33.供气系统3停止供气,海水压力大于稳压腔内压力,海水穿过纺粘无纺布5-1,水分子大于气体分子,高分子透气膜5-2可阻止绝大部分海水穿过,当有部分海水渗透过高分子透气膜后,活性炭5-4可对其进行吸收,最终阻止外界海水进入稳压腔,阻止海水对外板结构进行腐蚀。

34.材料大小的选择:

35.反渗透材料组件5,为了起到防水作用且不被气体压力冲到船外,具有一定的刚度,与喷气孔面积具有一定的关系。

36.喷气孔直径为r,面积为a=πr2,反渗透材料组件面积为喷气孔截面积的4倍,反渗透材料组件为正方形,其面积为b=4πr2,边长为3.54r。

37.反渗透材料组件可阻止海水对稳压腔及外板板厚的腐蚀,由于反渗透材料组件具有一定的刚度,也可以对船底外板具有一定的补强作用,船底外板加强板厚可减少30%,减少空船重量增加25%。

38.反渗透材料组件5放置于凹槽7内,上方设有正方形钢丝焊接网6,焊接于船底外板13,焊接网边长为2.5r。钢丝网的作用是不遮挡喷气孔喷气,并且还可以对反渗透材料组件5起到了固定的作用。

39.常规气层减阻船舶中,喷气孔12半径为r,喷气孔截面为a=πr2,本发明中可将一个圆孔改为n个小的喷气孔(如图3所示),小喷气孔半径为为了施工方便m不小于2mm。每个小喷气孔的间距为m。

40.如图4所示,为了更好的密封和更换反渗透材料组件,本发明提供一种滑动式气穴密封装置,其由焊接于底部外板的滑道8和焊接网6以及密封盖9组成。钢丝焊接网6和密封盖9可以为一体的结构,也可以是分开两个部分。焊接网6和密封盖9沿着滑道8方向滑动。

41.当气层减阻系统处于工作状态时,打开充气管路2上的第一遥控阀门4,并关闭大气连接管路上的第二遥控阀门7。供气系统3通过充气管路2向稳压腔11充气,此时反渗透材料组件5处于焊接网6和喷气孔12之间,气体通过喷气孔在船底形成气层,起到空气润滑的作用。

42.当气层减阻系统停止运行时,关闭供气系统3,关闭充气管路2上的第一遥控阀门4,打开第二遥控阀门7,稳压腔11内气体经第二遥控阀门7排至大气。此时海水通过喷气孔向船体,由于反渗透材料组件只透气不透水,有效的组织了海水进入稳压腔内。

43.由于反渗透材料组件长期处于海水内,会发生变质等问题,所以需要对其定期进行更换,更换时只需滑动钢丝焊接网至一侧,然后更换反渗透材料组件即可。

44.供气系统3的进气和出气系统均采用气层减阻系统的供气设备和管路,节省一套供气设备。

45.如图5和图6本发明还通了一套方案,在与喷气孔对位的位置设置滑动盖,盖滑动盖上的开孔与喷气孔完全对位。当气层减阻系统使用时,将滑动盖上开孔与喷气孔完全对位,喷出气体。当气层减阻系统不使用时,将滑动盖滑动一个圆孔的直径既可以对喷气孔进行封堵,阻止海水通过喷气孔进入气腔内,还可以对船底开孔区域进行补强。此时也可以将反渗透材料组件设置成海绵或加设海绵。

46.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。