1.本发明属于多级离心泵径向导叶技术领域,涉及一种多级离心泵流线型反导叶优化设计方法。

背景技术:

2.多级离心泵因扬程高、体积小等优点广泛应用于农业、矿业、石油化工、电力等领域,提高多级离心泵的性能在节能减排和技术发展等多个角度来说都具有重要的意义。径向导叶为多级离心泵中重要的过流部件,由正导叶与反导叶组成,负责收集上一级叶轮流出的高速液流,降低速度,消除液体旋转部分,使液体的动能转换为压力能,使液体以一定的速度和环量进入下一级叶轮。

3.导叶的性能对多级泵的性能有重要的影响,但其内部流场结构复杂,水力损失较大,对泵水力效率的影响较为明显。由于受到离心力和科氏力的影响,离心泵叶轮出口的流动很不均匀,一般呈现为“射流-尾迹”流动结构。这种不均匀流动在进入径向导叶反导叶的扩散型流道后容易导致局部流动分离形成涡流等二次流,对流体运动造成较大阻力,增加了内耗,从而降低了多级泵的效率,在偏离设计工况时尤为严重。所以反导叶优化的重点是减少导叶处的涡流,使得总体速度和压力分布趋于均匀,从而提高多级泵的水力效率。

技术实现要素:

4.本发明的目的是提供一种多级离心泵流线型反导叶优化设计方法,该方法设计的反导叶能够确保减弱多级离心泵反导叶结构中的流动分离,降低反导叶区域的叶型损失与二次流损失,提高多级离心泵的整体效率。

5.本发明所采用的技术方案是,多级离心泵流线型反导叶优化设计方法,具体包括如下步骤:

6.步骤1,对原型多级离心泵反导叶结构,利用ansys平台在额定工况下进行数值模拟;

7.步骤2,对步骤1所得的数值模拟结果进行后处理,得到原型反导叶结构流道内的流线图,在流线图上选取流线;

8.步骤3,基于步骤2选取的流线进行初步优化,选取达到最优水利效率的流线型线;

9.步骤4,对步骤3所得型线进行加载,得到非等厚的流线型多级离心泵反导叶;

10.步骤5,对步骤4所得反导叶结构进行迭代优化,输出最后优化成功的多级离心泵流线型反导叶结构。

11.本发明的特点还在于:

12.步骤2中,选取流线的具体过程为:

13.对流线图中的流线进行b-spline插值取样,取样点数为m个,记原型单圆弧反导叶叶片型线的半径为r,记其中在n点处的曲率半径为rn,则记n点处的相对曲率半径

14.步骤2中,流线的选取原则如下:1)流线的任意点处的相对曲率半径满足:

2)连续两点处的曲率满足:对所选取的流线进行编号,记通过上述选取原则选取的流线为被选第i条流线,i=1,2,3

…

。

15.步骤3的具体过程为:

16.步骤3-1,对步骤2对选取的流线沿两侧对称以0.05r的尺寸进行增厚,对增厚流线结构的前后缘进行圆角化处理,得到初步优化的反导叶叶片,此时,记初步优化的反导叶叶片为由被选第1条流线作为型线构建的反导叶;

17.步骤3-2,对由被选第1条流线作为型线构建的反导叶在额定工况下重新在ansys平台进行数值模拟,当初步优化成功的反导叶的水力效率大于原型反导叶时,表明优化成功,对判定为成功的叶片型线记为vane-j并输出至待选库,j=1,2,3

…

,判定为失败的叶片型线则返回步骤2重新选取流线进行构造,具体判定的过程如下:

[0018][0019]

其中,η0为原型反导叶结构的效率,ηi为第i条流线作为型线初步优化后得到的反导叶的效率,δp

in

为反导叶入口总压,δp

out

为反导叶出口总压,pw为轴功率;

[0020]

步骤3-3,不断地重复迭代步骤3-1~3-2后,筛选出至少10条型线结果储存在待选库中,即vane-j中j≥10,对于待选库中的型线数据vane-j,选取其中水力效率最高的,记最优水力效率的型线为vane-max,最高水力效率选取过程的数学表达如下:

[0021][0022]

其中,η

vane-j/k

为以vane-j/k作为型线初步优化后得到的反导叶的效率,δp

in

为反导叶入口总压,δp

out

为反导叶出口总压,pw为轴功率。

[0023]

步骤4中的非等厚的模型结构为:包括反导叶主体段以及与反导叶上盖板、反导叶下盖板相连接的反导叶过渡段。

[0024]

步骤5的具体过程为:

[0025]

将步骤4中加载初始厚度模型后的流线型反导叶在额定工况下进行数值模拟,对数值模拟的结果导入ansys平台后处理软件中进行处理,处理得到反导叶叶片的载荷分布曲线;

[0026]

当载荷分布曲线中,后盖板载荷曲线存在两个以上的峰值拐点、且后盖板载荷曲线与前盖板载荷曲线最大幅值差大于载荷平均值五分之一以上时,则认为载荷分布曲线的反导叶厚度加载模型判定为失败,改变加载参数,重新进行厚度的加载;

[0027]

当盖板载荷大于前盖板载荷,二者沿相对流向长度不断降低,且前后盖板载荷最大幅值差小于载荷平均值的十分之一,载荷曲线无峰值拐点的厚度模型,判定为优化成功,并输出为最后优化成功得到的反导叶结构。

[0028]

本发明的有益效果如下:

[0029]

1.本发明提供的多级泵反导叶的叶片型线是由初始模型进行数值模拟得到的流线来构造。这样的设计可以使叶片几何形状与液流的流动趋势相吻合,可有效消除反导叶流道中的流体碰撞与旋涡,减少环流,使流体流动更为顺畅,达到减少叶型损失等流动损失的目的。

[0030]

2.本发明提供的多级泵反导叶沿叶片展相积跌线采用不同的厚度进行加载,可以构成类似端壁成型与弯掠的结构。并将得到的新模型进行数值模拟,判断叶片的载荷情况是否满足要求。这样结构可以达到类似端壁成型与弯掠的效果,也可以与二者搭配,提供更多的设计自由度。对叶片采用不同的厚度进行加载可以消除高转折区域内急剧变化的压力梯度,削弱端壁处的通道涡强度,分散叶片的载荷分布,减缓涡量集中区的二次流损失,从而提高离心泵的总体效率。

附图说明

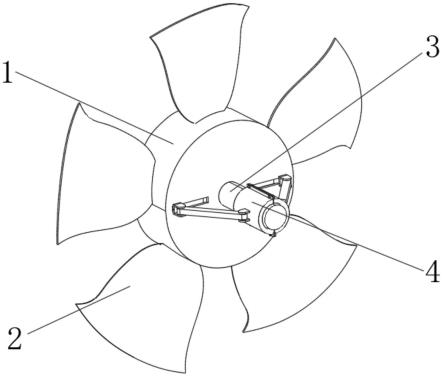

[0031]

图1为本发明多级离心泵流线型反导叶优化设计方法中采用的多级离心泵原型径向导叶原型结构图;

[0032]

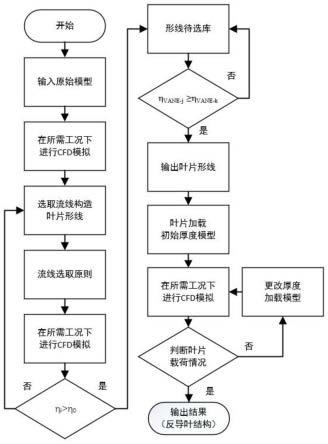

图2为本发明多级离心泵流线型反导叶优化设计方法的流程图;

[0033]

图3为本发明多级离心泵流线型反导叶优化设计方法中采用的原型反导叶轴向截面图;

[0034]

图4为本发明多级离心泵流线型反导叶优化设计方法中采用的原型反导叶数值模拟流线图;

[0035]

图5为本发明多级离心泵流线型反导叶优化设计方法中初步优化后的流线型多级离心泵反导叶轴向截面图;

[0036]

图6为本发明多级离心泵流线型反导叶优化设计方法设计的流线型多级离心泵反导叶叶片展向截面厚度加载示意图;

[0037]

图7为本发明多级离心泵流线型反导叶优化设计方法中进行流线型优化后反导叶的数值模拟流线图;

[0038]

图8为本发明多级离心泵流线型反导叶优化设计方法中加载初始厚度模型的非等厚反导叶载荷分布曲线图;

[0039]

图9为本发明多级离心泵流线型反导叶优化设计方法中最终优化成功的反导叶载荷分布曲线图;

[0040]

图10为采用本发明多级离心泵流线型反导叶优化设计方法优化后的多级离心泵径向导叶结构图。

[0041]

图中,1.原型反导叶叶片,2.优化后反导叶叶片,3.反导叶上盖板,4.反导叶下盖板,5.正导叶,6.来流方向,7.反导叶入口,8.反导叶出口,9.选取的流线,10.后盖板载荷曲线,11.前盖板载荷曲线,12.反导叶主体,13.反导叶过渡段。

具体实施方式

[0042]

下面结合附图和具体实施方式对本发明进行详细说明。

[0043]

本发明多级离心泵流线型反导叶优化设计方法,如图1所示为原型多级离心泵径向导叶的结构图,在反导叶上盖板3与反导叶下盖板4之间连接着有原型反导叶叶片1。如图

2所示为多级离心泵原型反导叶的中间截面图,流体经多级离心泵上一级叶轮的加压后,流入径向导叶结构,在反导叶结构中从反导叶入口7沿流动方向6流入反导叶出口8,流出反导叶出口8的液体进入下一级的叶轮中继续增压。图1所示的原型多级离心泵径向导叶结构高效、紧凑、经济、安装方便,适用于多种场景,是其固有的特性。因此本发明力求在不改变图1结构整体空间体积的情况下对反导叶结构进行优化。其具体优化执行流程如图3所示,其中具体的步骤如下:

[0044]

步骤1,对如图2所示的原型多级离心泵反导叶结构,利用ansys平台在额定工况下进行数值模拟。

[0045]

步骤2,对步骤1中的数值模拟结果导入ansys平台后处理软件中进行处理,得到如图4所示的原型多级离心泵径向导叶结构流道内的流线图,对该流线图将以如下过程选取流线:

[0046]

对图4中的流线进行b-spline插值取样,取样点数为m个,如图2中所示记原型反导叶叶片1型线的半径为r,记其中在n点处(n∈m)的曲率半径为rn,则记n点处的相对曲率半径

[0047]

为保证优化后的流线型反导叶能够使流体流动更为顺畅,与液流的流动趋势更为吻合,应使选取的流线9的曲率能够保证平稳变化。

[0048]

而流线的选取原则如下:1)流线的任意点处的相对曲率半径满足:此项边界限制的目的是为了防止反导叶叶片的包角过大,进而造成流动分离等更大的损失;2)连续两点处的曲率满足:此项边界限制的目的是保证流体沿流动方向6流动的更为顺畅。

[0049]

在图4中进行流线的选取,对所选取的流线进行编号。记通过上述选取原则选取的流线为被选第i条(i=1,2,3

…

)流线,如如图4所示选取的流线9记作被选第1条流线。

[0050]

步骤3,在此步骤中构成一个循环,不断地迭代进行优化。

[0051]

步骤3-1,用步骤2选取的流线9(被选第1条流线)来构造多级泵反导叶的叶片型线。对选取的流线9沿两侧对称以0.05r的尺寸进行增厚,对增厚流线结构的前后缘进行圆角化处理,得到如图5中初步优化的反导叶叶片2,此时记初步优化的反导叶叶片2为由被选第1条流线作为型线构建的反导叶;

[0052]

步骤3-2,对由被选第1条流线作为型线构建的反导叶在额定工况下重新在ansys平台进行数值模拟,并根据数值模拟的结果计算叶型效率,以叶型效率的提高作为优化策略成功与否的判定,要求初步优化成功的反导叶的水力效率大于原型反导叶,其具体判定的过程如下:

[0053][0054]

其中,η0为原型反导叶结构的效率,ηi为第i条(i=1,2,3

…

)流线作为型线初步优化后得到的反导叶的效率,δp

in

为反导叶入口总压,δp

out

为反导叶出口总压,pw为轴功率。

[0055]

对判定为成功的叶片型线记为vane-j(j=1,2,3

…

)并输出至待选库,判定为失败

的则返回步骤2重新选取流线进行构造。

[0056]

步骤3-3,不断地重复迭代步骤3-1和3-2后,筛选出至少10条型线结果储存在待选库中,即vane-j中j≥10,对于待选库中的型线数据vane-j,选取其中水力效率最高的,最高水力效率选取过程的数学表达如下:

[0057][0058]

其中,η

vane-j/k

为以vane-j/k作为型线初步优化后得到的反导叶的效率,δp

in

为反导叶入口总压,δp

out

为反导叶出口总压,pw为轴功率。

[0059]

记最优水力效率的型线为vane-max,并输出至下一步继续进行优化。

[0060]

进行这样的设计可以使叶片几何形状与液流的流动趋势相吻合,可有效消除反导叶流道中的流体碰撞与旋涡,减少环流,使流体流动更为顺畅,达到减少叶型损失等流动损失的目的。

[0061]

步骤4,对初步优化后的流线型反导叶vane-max沿展向积叠线采用一种非等厚度的模型进行加载,得到如图6所示的流线型多级离心泵反导叶叶片展向截面示意图,在图中以反导叶叶片2与反导叶下盖板4相交截面的重心为原点o,原点o沿径向指向轴心作为y轴,原点o沿展向积叠线指向上盖板3作为x轴,则其中厚度加载模型的h为反导叶上盖板3到反导叶下盖板4的距离,非等厚度反导叶的模型由三部分构成,分别为反导叶主体段12以及与反导叶上盖板3、反导叶下盖板4相连接的反导叶过渡段13,其中,d

r1

、d

r2

、d

h1

、d

h2

、d

l1

、d

l2

、d

l3

为可用h进行表示的反导叶厚度模型参数,d

r1

、d

r2

为反导叶上盖板3与反导叶下盖板4到反导叶主体12的过渡段13圆弧的弧度半径,d

h1

、d

h2

、d

l2

、d

l3

为过渡段圆弧的定位参数,d

l1

为反导叶主体的厚度。

[0062]

由于已经对原型多级离心泵反导叶结构进行了如上述步骤1~3的流线型优化,对流线型优化的反导叶进行数值模拟得到的流线图图7所示,与原型反导叶进行数值模拟得到的流线图图4相比,流体沿流动方向6与优化后反导叶叶片2之间相互碰撞引发涡流等其他二次流所造成的水力损失已经得到充分的降低,但优化后反导叶叶片2与反导叶上盖板3、反导叶下盖板4存在较大的逆压梯度,造成的水力损失不可忽视。在平衡了原型多级离心泵反导叶结构中水力效率与安装加工难度的前提下,本发明提供了一种厚度加载模型,对初步优化后的流线型反导叶vane-max沿展向积叠线采用一种非等厚度的模型进行加载(如图6)后,可以形成类似端壁成型与叶片弯掠的结构,可以明显改善反导叶前后缘流态,减少二次流以提高水力效率。初始的厚度加载模型中,h为反导叶上盖板3到反导叶下盖板4的距离,此项为优化中为固定值,则d

r1

=0.08h、d

r2

=0.2h、d

h1

=0.2h、d

h2

=0.92h、d

l1

=0.1h、d

l2

=0.18h、d

l3

=0.3h。

[0063]

步骤5,在此步骤中构成一个循环,不断地迭代进行优化。

[0064]

步骤5-1,将步骤4中加载初始厚度模型后的流线型反导叶在额定工况下进行数值模拟,对数值模拟的结果导入ansys平台后处理软件中进行处理,处理得到反导叶叶片的载荷分布曲线。如图图8所示为原型多级离心泵反导叶结构加载初始厚度模型后的反导叶上盖板3和反导叶下盖板4的载荷分布曲线图,其中横坐标为相对流向长度,即流线节点至流

线起点的长度与流线总长度的比值,用streawise表示;纵坐标为载荷,用dimensionless pressure(无量纲压力)表示。并反导叶叶片的载荷分布曲线对进行如下步骤5-2的判断。

[0065]

步骤5-2,判断加载初始厚度模型后的反导叶上盖板3与反导叶下盖板4的载荷分布曲线图情况,若类似图8中所示的反导叶载荷分布曲线,后盖板载荷曲线10存在两个以上的峰值拐点、且后盖板载荷曲线10与前盖板载荷曲线11最大幅值差大于载荷平均值五分之一以上,这样的载荷分布的反导叶结构会导致二次流的发生进而引发水力效率的下降。对拥有类似图8这样载荷分布曲线的反导叶厚度加载模型判定为失败,改变d

r1

、d

r2

、d

h1

、d

h2

、d

l1

、d

l2

、d

l3

的值,重新进行厚度的加载。对重新厚度加载的反导叶在额定工况下继续进行数值模拟,并继续判断改变厚度模型后反导叶的载荷曲线情况,不断地进行迭代判断。

[0066]

若迭代的过程中出现类似图9中所示的最终优化成功的反导叶载荷分布曲线图这样的载荷分布,保持了原方案给定的如图8所示的载荷分布趋势,即后盖板载荷10大于前盖板载荷11,二者沿相对流向长度不断降低,且前后盖板载荷最大幅值差小于载荷平均值的十分之一,载荷曲线无峰值拐点的厚度模型,判定为优化成功,并输出为最后优化成功得到的反导叶结构。

[0067]

步骤6,完成上述所有步骤后,得到如图10最后优化成功的多级离心泵反导叶结构,完成多级离心泵流线型反导叶优化设计方法,输出反导叶的结构。

[0068]

采用本发明的展向非等厚流线型叶片能够控制流道内部二次流动的根本原因是,叶片对液流的作用力在径向的分量不为零,该结构可以消除高转折区域内急剧变化的压力梯度,均衡叶片整体的载荷分布,削弱了端壁处的通道涡强度,减缓端壁附近涡量集中区的二次流损失,减弱离心泵的压力脉动,从而提高离心泵的总体效率。此展向非等厚叶片,可综合端壁成型与弯掠的优势,完善因弯掠优化而造成的叶片应力强度的降低,并为叶型的优化设计提供更多的自由度。本发明基于ansys平台,结合试验设计和优化算法开展数值模拟的过流部件的全三维反问题优化设计,能够在较短的周期内完成对多级离心泵流线型反导叶优化设计方法,获得过流部件参数最佳匹配和泵效率最优的效果。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。