1.本实用新型属于装配式建筑技术领域,具体涉及一种柱梁墙一体化智能预制平台。

背景技术:

2.当前绿色建筑和建筑工业化是我国建筑产业发展的主要方向,其中建筑工业化就是实现建筑构件的工厂预制、现场装配,随着科技的不断进步,通过工厂预制复合墙体以成为现主流的建筑建造手段。

3.型钢骨架由型钢立柱和横梁组成。由于型钢结构体系标准化程度高、抗震性能好、绿色环保,采用型钢结构作为承重体系的建筑结构逐渐得到广泛应用。

4.目前,型钢骨架或其他结构的柱梁墙(如混凝土预制件)的预制工作多为人工进行,不仅工作效率低、劳动强度大,而且装配误差大,预制过程无法判断构件或结构与原设计的偏差,故预制过程不能及时进行修正,而且预制完成后的检测工作,需要另行到检测站进行几何缺陷检测,耗时费力。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种柱梁墙一体化智能预制平台,该平台不但能够大大提高型钢骨架预制效率,而且预制过程能够及时判断构件或结构与原设计偏差从而便于及时进行修正,骨架预制完成后还能够自动实现检测功能。

6.为解决上述技术问题,本实用新型的技术方案是:柱梁墙一体化智能预制平台,包括承载工作台,所述承载工作台上设置有显示模块,所述显示模块与服务器信号连接,所述显示模块按比例显示基于设计图样的实际尺寸图样;所述承载工作台上设置有定位组件,所述定位组件用于对置于承载工作台上的型钢构件进行定位;所述承载工作台上还设置有视觉检测机构,所述视觉检测机构采集预制产品的图像信息并与所述显示模块显示的实际尺寸图样进行比较判别。

7.作为优选的技术方案,所述承载工作台包括位于底层的承载层和位于上层的透明防护层,所述显示模块嵌设于所述承载层和透明防护层之间。

8.作为优选的技术方案,所述透明防护层或显示模块上设置有直线坐标系。

9.作为优选的技术方案,所述显示模块为led显示屏。

10.作为优选的技术方案,所述定位组件为磁性定位块。

11.作为优选的技术方案,所述型钢构件包括型钢立柱、横梁或矩形钢。

12.作为优选的技术方案,所述视觉检测机构的信号输出端连接有报警模块。

13.由于采用了上述技术方案,本实用新型具有以下有益效果:所述承载工作台上设置有显示模块,所述显示模块可以显示基于设计图样的实际尺寸图样,这样承载工作台既作为加工平台、又同时作为装配参考与校验平台,装配工作时,机器人执行机构可以通过识别显示模块上所显示的实际尺寸图样中构件的形状和尺寸,抓取对应的构件并按图样相应

构件的设计位置置放于承载工作台上;然后利用承载工作台上的定位组件对型钢构件进行定位后再进行焊接连接。整个装配过程都在可视化承载工作台上自动完成,骨架预制过程中能够及时判断实际构件与设计的偏差从而及时进行修正,而且骨架预制完成后无需另行转移至检测点进行检测工作,可以直接通过承载工作台的视觉检测机构来进行,通过视觉检测机构采集预制产品的图像信息与显示模块显示的实际尺寸图样进行比较判别,可以控制现场的机器人执行机构的动作与修正,不但工作效率高,而且装配误差小。

附图说明

14.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

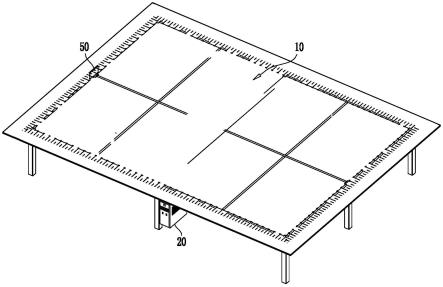

15.图1是本实用新型实施例的结构示意图;

16.图2是本实用新型实施例中承载工作台的结构示意图;

17.图3是本实用新型实施例中承载工作台上显示实际尺寸图样时的状态参考图;

18.图4是根据承载工作台上显示的实际尺寸图样将相应构件置放并固定于承载工作台上的状态参考图;

19.图5是利用机器人抓取相应构件时的状态参考图。

20.图中:10-承载工作台;11-显示模块;12-承载层;13-透明防护层;20-服务器;30-实际尺寸图样;40-定位组件;50-视觉检测机构;60-机器人;70-型钢构件。

具体实施方式

21.下面结合附图和实施例,进一步阐述本实用新型。在下面的详细描述中,只通过说明的方式描述了本实用新型的某些示范性实施例。毋庸置疑,本领域的普通技术人员可以认识到,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,附图和描述在本质上是说明性的,而不是用于限制权利要求的保护范围。

22.如图1至图5所示,柱梁墙一体化智能预制平台,包括承载工作台10,所述承载工作台10上设置有显示模块11,所述显示模块11优选为led显示屏,其与服务器20信号连接。将型钢骨架设计图样存储或传输于服务器20上后,所述显示模块11可以按比例显示基于设计图样的实际尺寸图样30(参考图3);

23.参考图4,所述承载工作台10上设置有若干定位组件40,所述定位组件40用于对置于承载工作台10上的型钢构件70(如型钢立柱、横梁)进行定位,所述定位组件40优选采用磁性定位块;

24.所述承载工作台10上还设置有视觉检测机构50,所述视觉检测机构50可以采集预制产品(即型钢骨架)的图像信息并与所述显示模块11显示的实际尺寸图样进行比较判别,从而可以控制现场的机器人60执行机构的动作与修正。视觉检测机构50可以采用二维或三维激光测量仪等本领域公知常用的机器视觉检测设备实现,在此不再进行赘述。所述视觉检测机构50的信号输出端可以连接声光报警等报警模块,当预制产品装配误差超出设计尺寸误差后,可以进行报警提示。

25.参考图2,本实施例中,所述承载工作台10包括位于底层的承载层12和位于上层的

透明防护层13,所述显示模块11嵌设于所述承载层12和透明防护层13之间;其中承载层12可以采用钢结构,透明防护层13可以采用高强度防砸透明材料如帕姆pasmo特种透明板等结构实现,其均应属于本实用新型的保护范围。

26.为了方便工作人员更直观、方便、快捷地判别预制产品尺寸规格或显示模块所显示的实际尺寸图样,所述透明防护层13或显示模块11上设置有直线坐标系。

27.参考图5,装配工作时,机器人60执行机构可以通过识别承载工作台10中显示模块11上所显示的实际尺寸图样中构件的形状和尺寸,从承载工作台10旁的构件置放处抓取对应的型钢构件70并按图样相应构件的设计位置置放于承载工作台10上;然后利用定位组件40对置放于承载工作台10上的型钢构件进行定位后再进行焊接连接。骨架预制过程或预制完成后可以直接通过承载工作台10的视觉检测机构50来进行,通过视觉检测机构50采集预制产品的图像信息与显示模块11显示的实际尺寸图样进行比较判别,可以控制现场的机器人执行机构的动作与修正。

28.综上所述,本实用新型中承载工作台10既作为加工平台、又同时作为装配参考与校验平台,整个装配过程都在可视化承载工作台上自动完成,骨架预制过程中能够及时判断实际构件与设计的偏差从而及时进行修正,而且骨架预制完成后无需另行转移至检测点进行检测工作,可以直接通过承载工作台的视觉检测机构来进行,减少了工件转移环节,大大提高了工作效率,提高了装配精度,降低了工人劳动强度,适于规模化、工业化流水作业。

29.以上所述仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。