1.本实用新型涉及纺丝箱体的技术领域,尤其涉及一种新型纺丝箱体。

背景技术:

2.纺丝箱体是将纺丝原料通过螺杆挤出供给计量泵后,进入纺丝组件供纺丝成型。对纺丝箱体的要求是熔体进纺丝箱后温差小,停留时间短,压力损失小,尤其是要求各向流动均均,压力一致,从而得到高质量的纤维产品。传统的纺丝箱体的熔体通道均为平面弯曲设计,由于熔体进口集中于计量泵一处,而熔体输送联接在箱体各组件接口,这时计量泵的熔体各进料口至组件箱熔体各出料口位置距离是不一致的,当输送距离不一时就会造成流体输出量的不一致。

3.传统的方式就是将计量泵靠近组件箱的进出囗输送管道采用弯曲半径小的弯道,边远的进出口输送管道采用弯曲半径大的弯道方式来达到所有熔道的流动长度尽可能一致(见图四和图五)。图五是高等院校教科书和纺机设计的几种管路模式,都是采用弯管来解决等长,但都不等压;这样长度虽然基本接近,但由于弯道数量和弯曲半径的不一致,其熔体压力也完全不一样,所以导致其流动输出量不均匀,使得喷丝板的喷丝不匀,最终影响了纤维的品质。

技术实现要素:

4.为解决上述问题,本发明公开了一种新型纺丝箱体溶体分配器,结构新颖,突破原先的熔体管道采用平面弯曲设计布置的思维,实现管路空间转换,达到各熔道长度、压力均一致。导热油循环加热,加热均匀,流体畅通。节约能耗,环保安全。

5.一种新型纺丝箱体,包括箱体和组件箱,所述箱体上设有熔体入口;计量泵设置在泵座上;所述泵座的出料口分别与位于左、右两端对称设置的熔体分配器连接;每个所述熔体分配器的下方均设有两个组件箱;每个所述组件箱内设有组件和喷丝板;其中每个所述熔体分配器上均设有第一连接管和第二连接管;第一连接管和第二连接管的长度一致且上、下平行装置;第一连接管和第二连接管的端部均在所述熔体分配器横截面e-e中心上;其中第一连接管的端部与第一倾斜管连接;第一倾斜管通过第一输入管与位于最外侧的所述组件箱的进口连接;第二连接管与第二倾斜管连接;第二倾斜管通过第二输入管与位于内侧的组件箱的进口连接;所述第一、二倾斜管左、右平行设置,第一倾斜管向下倾斜的端部与第二倾斜管向上倾斜的端部均在所述熔体分配器竖截面f-f中心上。

6.进一步的,其中所述第一连接管与第一倾斜管连接处的转角以及第一倾斜管与第一输入管连接处的转角均为r圆角;便于流体的流动,减小阻力和压力损失。

7.进一步的,其中所述第二连接管与第二倾斜管连接处的转角以及第二倾斜管与第一输入管连接处的转角均为r圆角;便于流体的流动,减小阻力和压力损失。

8.进一步的,所述箱体的侧壁设有硅酸铝棉保温层。

9.进一步的,还设有导热油喷淋管;导热油喷淋管上设有热油进口,热油出口在箱体

下方并连接导热油炉,形成热油循环;泵铸铝加热器装在计量泵的泵外护套上,组件铸铝加热器和电热棒均安装在箱体下方进行辅助加热。

10.进一步的,其中熔体入口连接有针芯阀;针芯阀作用关闭入囗总管与泵座管的通道。当多个箱体组合时,其中一组出现故障,就把它关闭,其它组可以继续工作。

11.本实用新型的工作原理是:尽管分配器的两个进料口与组件箱的两个入料口的行径距离不等长;但经过分配器溶体分配后,使得两条管路行径路线其长度和转弯角度一致;从而实现每条输送管道流动的距离和压力完全一致,达到成千上万根丝束的喷丝量均匀一致。

12.本实用新型的有益效果:溶体分配器结构新颖,突破原先的熔体管道采用平面弯曲设计布置的思维,实现管路空间转换,达到各熔道长度、压力均一致。导热油循环加热,加热均匀,流体畅通。节约能耗,环保安全。

附图说明

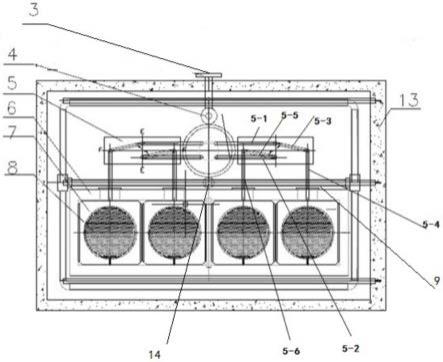

13.图1为新型纺丝箱内部结构简图;

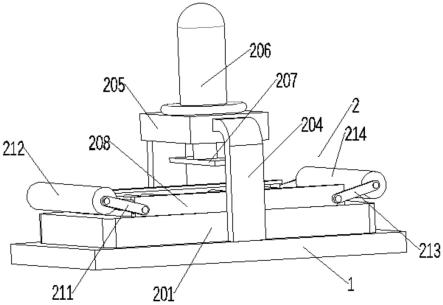

14.图2为图1的俯视图;

15.图3为双位纺丝箱结构简图

16.图4为原纺丝箱箱体内部管路分配结构简图;

17.图5为各种纺丝箱内部熔体分配通道平面布置简图;(该图摘录于中国纺织出版社2020年出版的《纺机设计基础》中纺丝箱体有关章节),(左上图是由计量泵到4个组件喷丝板的简化管路走向图;右上图与左上图一样是4个出口,只是管路走向不同;左下图是计量泵到6个组件喷丝板的简化管路走向图;右下图是计量泵到3个喷丝板的简化管路走向图)。

18.图6为导热油喷淋管正视图;

19.图7为导热油喷淋管的俯视图;

20.附图标记为:1为计量泵,2为泵座,3为熔体入口,4为针芯阀,5为分配器,6为组件箱,7为组件,8为喷丝板,9为导热油喷淋管,10为泵铸铝加热器,11为组件铸铝加热器,12为电热管,13为硅酸铝棉保温层,14为热油进口,15为热油出口。

具体实施方式

21.下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

22.如图1、2、3、6和7所示,一种新型纺丝箱体,包括箱体和组件箱6,所述箱体上设有熔体入口3;其中熔体入口3连接有针芯阀4;计量泵1设置在泵座2上;所述泵座2的出料口分别与位于左、右两端对称设置的熔体分配器5连接;每个所述熔体分配器5的下方均设有两个组件箱6;每个所述组件箱6内设有组件7和喷丝板8;其中每个所述熔体分配器5上均设有第一连接管5-1和第二连接管5-2;第一连接管5-1和第二连接管5-2的长度一致且上、下平行装置;第一连接管5-1和第二连接管5-2的端部均在所述熔体分配器5横截面e-e中心上;其中第一连接管5-1的端部与第一倾斜管5-3连接;第一倾斜管5-3通过第一输入管5-4与位

于最外侧的所述组件箱6的进口连接;第二连接管5-2与第二倾斜管5-5连接;第二倾斜管5-5通过第二输入管5-6与位于内侧的组件箱6的进口连接;所述第一、二倾斜管5-3、5-5左、右平行设置,第一倾斜管5-3向下倾斜的端部与第二倾斜管5-5向上倾斜的端部均在所述熔体分配器5竖截面f-f中心上。

23.其中所述第一连接管5-1与第一倾斜管5-3连接处的转角以及第一倾斜管5-3与第一输入管5-4连接处的转角均为r圆角;其中所述第二连接管5-2与第二倾斜管5-5连接处的转角以及第二倾斜管5-5与第一输入管5-4连接处的转角均为r圆角;便于流体的流动,减小阻力和压力损失。

24.所述箱体的侧壁设有硅酸铝棉保温层13;导热油喷淋管9上设有热油进口14;置于箱体内上方喷油;热油出口15在箱体下方并连接导热油炉,形成热油循环;泵铸铝加热器10装在计量泵1的泵外护套上,组件铸铝加热器11和电热棒12均安装在箱体下方进行辅助加热。

25.由计量泵1吸入分别输入泵座2上的四个熔体料口,然后分别与左右两个熔体分配器5联接,熔体进入分配器的两个料口后均抵达分配器横截面e-e中心。然后由两个相同角度的斜孔分别抵达分配器竖截面f-f中心。两条管道行径路线其长度及转弯角度均一致。经分配器5进行流量平均分配后连接输入组件箱6再输入至组件7喷口板8。尽管泵到组件箱的四个入口的距离不等,但经过分配器的分配后,从泵四个出口到组件箱体的四个入口的输送长度和管路压力都能达到完全一致。从而保证各个喷丝板喷出的丝束都是均匀一致,确保能生产出高品质的纤维。同时使用导热油循环,油管均匀喷淋。并辅助铸铝加热器和电热管加热。使得箱体内主要部件都能均匀保温。保证溶体通畅。

26.本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。