1.本发明涉及高熵陶瓷制备领域,尤其涉及一种高熵碳化物陶瓷先驱体、高熵碳化物陶瓷及制备方法。

背景技术:

2.高熵陶瓷是指含有5种及以上等摩尔比或接近等摩尔比的阳离子或阴离子的单相固溶体陶瓷。多元碳化物制备的最终目的即为得到通过固溶实现性能有效提升的高熵陶瓷。高熵陶瓷的概念源于高熵合金,即由多种等摩尔或接近等摩尔比的合金元素形成的单相固溶体。高熵合金具有的高熵效应、晶格畸变效应、迟滞扩散效应和鸡尾酒效应赋予了高熵合金高强度、高硬度、抗氧化、耐腐蚀等优异性能。与高熵合金相比,高熵陶瓷的结构多样性和电子结构的可调节性为高熵陶瓷的性能调控和应用提供了更广阔的空间。到目前为止,高熵陶瓷的大家族中已经涵盖了碳化物、氮化物、硼化物、硅化物、硫化物、简单氧化物、稀土硅酸盐、稀土磷酸盐、稀土钽酸盐等,涉及的应用领域包括高温隔热、高温防热、抗高温腐蚀和氧化、超硬加工与耐磨涂层、生物相容涂层等等。

3.目前,高熵碳化物陶瓷的研究主要集中在过渡金属ivb、vb族碳化物固溶体。一方面是因为这些碳化物均为立方岩盐晶体结构,且许多以这些碳化物作原料的二元、三元碳化物系(如hfc-tac、zrc-hfc)均为单相固溶体;另一方面,这些碳化物满足原子半径差异参数σ不大于6.6%的必要条件。同时,这些碳化物具有很强的共价键特征及很高的熔点,可满足某些极端环境下长时间工作器件的使用温度(≥2800℃)。

4.目前所报道的关于高熵碳化物陶瓷的制备大多采用固相法,固相法虽然使用的原料及工艺方法简单直接,但由于原材料都具有极强的共价键且自扩散系数低,或反应原料反应不完全,使得固相法存在烧结温度高、固溶不充分、致密化程度低、晶粒粗大等缺点;而液相法制备高熵碳化物陶瓷报道较少。

5.中国专利申请号cn201910387145.4涉及一种高熵碳化物纳米粉体及其制备方法,包括:利用过渡金属盐、有机碳源之间的溶胶-凝胶反应,获得各组分在分子层级均匀混合的高熵碳化物液态前驱体,经干燥、高温热处理得到碳化物纳米粉体。但是液态前驱体为溶胶,保存时间短,因此不利于推广应用。

6.中国专利授权号cn111471268b涉及一种碳化物高熵陶瓷前驱体及高熵陶瓷及制备方法,包括:以多种金属醇盐分别经络合处理后,混合进行共水解,蒸馏获得金属醇盐共聚物,再与碳源混合反应制得前驱体,所述高熵陶瓷是在前驱体的基础上制得具有单一晶相且各元素呈分子级均匀分布的高性能陶瓷。但所述前驱体制备过程较复杂,且提供的前驱体须在避水状态下保存,这将大大增加使用过程的操作难度或在使用过程中接触空气中的水分使得前驱体的稳定性大大降低,因此在应用上会受到一定的限制。

技术实现要素:

7.本发明要解决的技术问题是克服现有技术中溶胶保存时间短、先驱体制备过程复

杂、须避水保存等不足,提供一种制备工艺简单、成本低的高熵碳化物陶瓷先驱体、高熵碳化物陶瓷及制备方法。

8.为解决上述技术问题,本发明采用以下技术方案:一种高熵碳化物陶瓷先驱体的制备方法,包括以下步骤:将溶液a和溶液b加入到柠檬酸水溶液中后再加入乙二醇,搅拌均匀,在50~90℃温度下保温,得到液态的高熵碳化物陶瓷先驱体;所述溶液a为过渡金属zr、hf的二氯氧化物水溶液,采用以下步骤制备得到:将过渡金属zr、hf的二氯氧化物溶于去离子水中,搅拌均匀,得到溶液a;所述溶液b为过渡金属ta、nb和ti的氯化物乙醇溶液,采用以下步骤制备得到:将过渡金属ta、nb和ti的氯化物溶于无水乙醇中搅拌均匀后置于冷水浴中,边搅拌边滴加去离子水,加热至40~60℃后搅拌均匀,得到溶液b。

9.作为对上述技术方案的进一步改进:原料中,溶液a和溶液b中所有过渡金属、柠檬酸、乙二醇的摩尔比为1:(0.5~2.5):(1~3.5)。

10.所述溶液b中,所述氯化物与无水乙醇的摩尔比为1∶(6~20)。

11.所述溶液a中,所述金属源与一水合柠檬酸的总和与去离子水的质量比为1∶(0.4~0.65),所述金属源为溶液a和溶液b中所有过渡金属。

12.所述二氯氧化物为锆源、铪源的混合物,所述氯化物为钽源、铌源、钛源的混合物。

13.所述锆源、铪源、钽源、铌源、钛源的摩尔比为1:1:1:1:1。

14.所述锆源、铪源、钽源、铌源、钛源分别为zrocl2·

8h2o、hfocl2·

8h2o、tacl5、nbcl5、ticl4。

15.所述柠檬酸水溶液采用以下步骤制备得到:将一水合柠檬酸溶于去离子水,搅拌均匀形成柠檬酸水溶液。

16.所述溶液b的制备步骤中,去离子水的滴加速度为60~120滴/min。滴加速度过快将导致沉淀。

17.作为一个总的发明构思,本发明还提供一种高熵碳化物陶瓷先驱体根据前述制备方法制备得到,以柠檬酸为络合剂和碳源、乙二醇为补充碳源。

18.作为一个总的发明构思,本发明还提供一种高熵碳化物陶瓷的制备方法,包括以下步骤:t1、将前述高熵碳化物陶瓷先驱体置于100~280℃温度下交联固化,得交联固化后的先驱体;t2、将交联固化后的先驱体置于1500~1800℃温度下高温处理,冷却后得到单相的高熵碳化物陶瓷。

19.作为对上述技术方案的进一步改进:优选地,所述交联固化的时间为0.5~24h,更优选地,所述交联固化的时间为1~6h;优选地,所述高温处理的时间为0.5~4h,更优选地,所述高温处理的时间为1~3h;。

20.优选地,所述高温处理时的气氛为氩气或真空或惰性气体一种或多种。

21.优选地,所述高温处理的温度为1600~1800℃。

22.作为一个总的发明构思,本发明还提供一种高熵碳化物陶瓷,根据前述制备方法制备得到。

23.与现有技术相比,本发明的优点在于:1、本发明高熵碳化物陶瓷先驱体的制备方法,以一水合柠檬酸为络合剂和碳源、乙二醇为补充碳源,以无水乙醇、去离子水为溶剂,采用柠檬酸络合溶胶凝胶法,柠檬酸具有三个羧基,是三齿配体,具有较强的配位能力,能与金属离子形成六元螯环立体配位结构,比单基配位体形成的络合物更加稳定,因此先驱体体系具有较高的稳定性,能在常温下长时间保存,同时还具有成本低、粘度低(30-50mpas)、配置过程简单等优点;乙二醇为二齿配体,既能与金属离子形成配合物,又能在加热的条件下与柠檬酸-金属螯合物发生酯化反应并交联固化,使得螯合的金属离子难以迁移,在保证金属离子均匀分散的同时,还能提高体系的残炭率,降低后续制备高熵碳化物陶瓷的高温处理温度。

24.2、本发明高熵碳化物陶瓷先驱体为液态(水溶液),保存与使用过程不必避水,工艺可操作性强,便于推广应用。

25.3、本发明高熵碳化物陶瓷具有制备过程简单、高温处理温度低(不高于1800℃)、粒径小(约100-200nm)、粒径分布窄、纯度高、各元素呈分子级均匀分布等优点。

附图说明

26.图1为本发明实施例1配制的高熵碳化物陶瓷先驱体的光学照片。

27.图2为本发明实施例1制得的高熵碳化物陶瓷的光学照片。

28.图3为本发明实施例1制得的高熵碳化物陶瓷的xrd谱图。

29.图4为本发明实施例1制得的高熵碳化物陶瓷的sem照片。

30.图5为本发明对比例1配制的高熵碳化物陶瓷先驱体的光学照片。

31.图6为本发明对比例4制得的高熵碳化物陶瓷的xrd谱图。

32.图7为本发明实施例2制得的高熵碳化物陶瓷的xrd谱图。

33.图8为本发明实施例2制得的高熵碳化物陶瓷的sem照片。

34.图9为本发明实施例3制得的高熵碳化物陶瓷的xrd谱图。

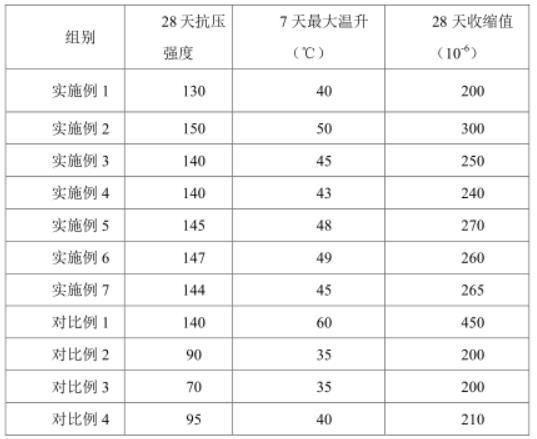

35.图10为本发明实施例1制得的高熵碳化物陶瓷的sem-eds mapping图。

具体实施方式

36.以下将对本发明做进一步详细说明。除非特殊说明,本发明采用的仪器或材料为市售。

37.实施例1:本实施例的一种高熵碳化物陶瓷先驱体的制备方法,包括以下步骤:s1、将一水合柠檬酸溶于去离子水,搅拌均匀形成柠檬酸水溶液;s2、将zrocl2•

8h2o、hfocl2•

8h2o溶于去离子水,搅拌均匀形成澄清溶液;s3、将tacl5、nbcl5、ticl4溶于无水乙醇,待搅拌均匀后,将混合溶液置于冷水浴中,边搅拌边以60滴/min的缓慢滴加去离子水,滴完加热至50℃继续搅拌0.5h;s4、将s2、s3所得溶液加入s1所得柠檬酸水溶液中,再加入乙二醇,搅拌均匀,加热

至80℃保温1h,即得到(zr

0.2

hf

0.2

ta

0.2

nb

0.2

ti

0.2

)c陶瓷先驱体溶液(即高熵碳化物陶瓷先驱体)。

38.原料中,zrocl2·

8h2o、hfocl2·

8h2o、tacl5、nbcl5、ticl4的摩尔比为1:1:1:1:1,金属源总和、一水合柠檬酸、乙二醇的摩尔比为1:1.248:2,tacl5、nbcl5、ticl4总和与无水乙醇的摩尔比为1∶11.5,金属源与一水合柠檬酸的总和与去离子水的质量比为1∶0.55。

39.金属源指的是zrocl2•

8h2o、hfocl2•

8h2o、tacl5、nbcl5、ticl4,即是zr、hf、ta、nb和ti金属元素。

40.本实施例中,zr、hf的二氯氧化物溶于水而氯化物极易水解产生沉淀,ta、nb和ti的二氯氧化物没有商品化,不能购买,故采用氯化物可控水解的方法获得其氯氧化物。

41.一种高熵碳化物陶瓷的制备方法,包括以下步骤:a1、将本实施例制得的高熵碳化物陶瓷先驱体于马弗炉中升温至250℃并保温2h,进行交联固化;a2、将低温交联后的先驱体在保护气氛下升温至1700℃并保温2h,进行高温处理,降温后即得到(zr

0.2

hf

0.2

ta

0.2

nb

0.2

ti

0.2

)c陶瓷(即高熵碳化物陶瓷)。

42.本实施例的高熵碳化物陶瓷先驱体和高熵碳化物陶瓷的光学照片分别如图1、图2所示,高熵碳化物陶瓷先驱体为透明澄清溶液,高熵碳化物陶瓷的宏观形貌为泛银灰色金属光泽的粉末。

43.本实施例的高熵碳化物陶瓷xrd谱图如图3所示,(zr

0.2

hf

0.2

ta

0.2

nb

0.2

ti

0.2

)c陶瓷为单一碳化物固溶体,无氧化物杂质。

44.本实施例的高熵碳化物陶瓷微观形貌如图4所示,(zr

0.2

hf

0.2

ta

0.2

nb

0.2

ti

0.2

)c陶瓷微观形貌为粒径均匀的纳米陶瓷颗粒,粒径约为128nm。

45.本实施例1制备得到高熵碳化物陶瓷的sem-eds mapping图如图10所示,图中各标号表示高熵碳化物陶瓷颗粒中不同金属元素分布情况。第一行第一幅图为整体sem图,第二幅图、第三幅图分别为zr元素、hf元素的分布图,第二行第一幅图至第三幅图分别为ta元素、nb元素、ti元素的分布图,从图中元素分布情况可知,各金属元素分布均匀,说明先驱体中各金属元素被均匀地络合在螯合物中,故在后续处理中与原位碳化的碳反应才能在较低的温度下获得元素均匀分布的陶瓷颗粒。

46.对比例1:本对比例的高熵碳化物陶瓷先驱体的制备方法与实施例1大致相同,不同之处在于加料顺序不一样,具体包括以下步骤:s1、将一水合柠檬酸溶于无水乙醇,搅拌均匀形成柠檬酸乙醇溶液;s2、向柠檬酸乙醇溶液中依次加入tacl5、nbcl5、ticl4、zrocl2•

8h2o、hfocl2•

8h2o,加热至50℃搅拌均匀,不能获得澄清溶液,获得浑浊溶液;s3、向混浊溶液中加入去离子水和乙二醇,搅拌并加热至80℃保温1h,得到先驱体溶液。

47.本对比例所得先驱体溶液为浑浊液,有沉淀,不能形成澄清溶液,如图5所示,浑浊液是因为氯化物极易水解而产生沉淀,故不能被柠檬酸络合,会导致后续制备的陶瓷颗粒金属原子比例不是1:1:1:1:1。

48.对比例2:

本对比例的高熵碳化物陶瓷先驱体的制备方法与实施例1大致相同,不同之处在于加料顺序不一样,具体包括以下步骤:s1、将一水合柠檬酸溶于去离子水和无水乙醇的混合溶液,搅拌均匀形成柠檬酸乙醇水溶液;s2、向柠檬酸乙醇水溶液中依次加入zrocl2•

8h2o、hfocl2•

8h2o、tacl5、nbcl5、ticl4,加热至50℃搅拌均匀,得到乳白色浑浊液;s3、向乳白色浑浊液再加入乙二醇,搅拌并加热至80℃保温1h,得到先驱体溶液。

49.本对比例所得先驱体溶液为浑浊液,有沉淀,不能形成澄清溶液。

50.对比例3:本对比例的高熵碳化物陶瓷先驱体的制备方法与实施例1大致相同,不同之处在于加料顺序不一样,具体包括以下步骤:s1、将一水合柠檬酸溶于去离子水,搅拌均匀形成柠檬酸水溶液;s2、向柠檬酸水溶液中依次加入zrocl2•

8h2o、hfocl2•

8h2o、tacl5、nbcl5、ticl4,加热至50℃搅拌均匀,得到乳白色浑浊液;s2、向乳白色浑浊液加入乙二醇,搅拌并加热至80℃保温1h,得到先驱体溶液。

51.本对比例所得先驱体溶液为浑浊液,有沉淀,不能形成澄清溶液。

52.对比例4:本对比例的高熵碳化物陶瓷先驱体的制备方法与实施例1大致相同,不同之处在于:所述金属源总和、一水合柠檬酸、乙二醇的摩尔比为1:0.4:2。

53.本对比例的高熵碳化物陶瓷的制备方法与实施例1相同。

54.本对比例制备得到的高熵碳化物陶瓷的xrd谱图如图6所示。由xrd结果可知,除了碳化物固溶体峰,还存在氧化物杂峰,说明本对比例高熵碳化物陶瓷的制备过程中,碳热还原反应进行不完全,固溶反应程度不高,所得产物纯度不高,存在氧化物杂质,这是由于碳源不足导致的。

55.对比例5:本对比例的高熵碳化物陶瓷先驱体的制备方法与实施例1大致相同,不同之处在于:原料中,tacl5、nbcl5、ticl4总和与无水乙醇的摩尔比为1∶5.78,金属源与一水合柠檬酸的总和与去离子水的质量比为1∶0.38。

56.本对比例制备得到的先驱体溶液为浑浊液,有沉淀,不能形成澄清溶液。

57.对比例6:本对比例的高熵碳化物陶瓷先驱体的制备方法与实施例1大致相同,不同之处在于:步骤s4中,加热温度为120℃。

58.本对比例的制备方法在步骤s4的搅拌过程中发生凝胶反应,凝胶是固相而非液相,该先驱体不能用于pip法制备纤维增强高熵碳化物陶瓷基复合材料。

59.实施例2:本实施例的一种高熵碳化物陶瓷先驱体的制备方法,包括以下步骤:

s1、将一水合柠檬酸溶于去离子水,搅拌均匀形成柠檬酸水溶液;s2、将zrocl2•

8h2o、hfocl2•

8h2o溶于去离子水,搅拌均匀形成澄清溶液;s3、将tacl5、nbcl5、ticl4溶于无水乙醇,待搅拌均匀后,将混合溶液置于冷水浴中,边搅拌边以90滴/min的速度缓慢滴加去离子水,滴完加热至50℃继续搅拌1h;s4、将s2、s3所得溶液加入s1所得柠檬酸水溶液中,再加入乙二醇,搅拌均匀,加热至80℃保温1.5h,即得到(zr

0.2

hf

0.2

ta

0.2

nb

0.2

ti

0.2

)c陶瓷先驱体溶液(即高熵碳化物陶瓷先驱体)。

60.原料中,zrocl2·

8h2o、hfocl2·

8h2o、tacl5、nbcl5、ticl4的摩尔比为1:1:1:1:1,金属源总和、一水合柠檬酸、乙二醇的摩尔比为1:1:2,tacl5、nbcl5、ticl4总和与无水乙醇的摩尔比为1∶8.68,金属源与一水合柠檬酸的总和与去离子水的质量比为1∶0.5。

61.金属源指的是zrocl2•

8h2o、hfocl2•

8h2o、tacl5、nbcl5、ticl4,即是zr、hf、ta、nb和ti金属元素。

62.本实施例的一种高熵碳化物陶瓷的制备方法,包括以下步骤:a1、将本实施例制得的高熵碳化物陶瓷先驱体于马弗炉中升温至250℃并保温2h,进行交联固化;a2、将低温交联后的先驱体在保护气氛下升温至1800℃并保温2h,进行高温处理,降温后即得到(zr

0.2

hf

0.2

ta

0.2

nb

0.2

ti

0.2

)c陶瓷(即高熵碳化物陶瓷)。

63.本实施例的高熵碳化物陶瓷的xrd谱图如图7所示,(zr

0.2

hf

0.2

ta

0.2

nb

0.2

ti

0.2

)c为单一碳化物固溶体,无氧化物杂质。

64.本实施例的高熵碳化物陶瓷微观形貌如图8所示,(zr

0.2

hf

0.2

ta

0.2

nb

0.2

ti

0.2

)c陶瓷微观形貌为粒径均匀的纳米陶瓷颗粒,粒径约为180nm。

65.实施例3:本实施例的一种高熵碳化物陶瓷先驱体的制备方法,包括以下步骤:s1、将一水合柠檬酸溶于去离子水,搅拌均匀形成柠檬酸水溶液;s2、将zrocl2•

8h2o、hfocl2•

8h2o溶于去离子水,搅拌均匀形成澄清溶液;s3、将tacl5、nbcl5、ticl4溶于无水乙醇,待搅拌均匀后,将混合溶液置于冷水浴中,边搅拌边以120滴/min的速度缓慢滴加去离子水,滴完加热至55℃继续搅拌1.5h;s4、将s2、s3所得溶液加入s1所得柠檬酸水溶液中,再加入乙二醇,搅拌均匀,加热至80℃保温2h,即得到(zr

0.2

hf

0.2

ta

0.2

nb

0.2

ti

0.2

)c陶瓷先驱体溶液(即高熵碳化物陶瓷先驱体)。

66.原料中,zrocl2·

8h2o、hfocl2·

8h2o、tacl5、nbcl5、ticl4的摩尔比为1:1:1:1:1,金属源总和、一水合柠檬酸、乙二醇的摩尔比为1:1.248:3,tacl5、nbcl5、ticl4总和与无水乙醇的摩尔比为1∶8.68,金属源与一水合柠檬酸的总和与去离子水的质量比为1∶0.55。

67.本实施例的一种高熵碳化物陶瓷的制备方法,包括以下步骤:a1、将本实施例制得的高熵碳化物陶瓷先驱体于马弗炉中升温至150℃并保温4h,进行交联固化;a2、将低温交联后的先驱体在保护气氛下升温至1750℃并保温1h,进行高温处理,降温后即得到(zr

0.2

hf

0.2

ta

0.2

nb

0.2

ti

0.2

)c陶瓷(即高熵碳化物陶瓷)。

68.本实施例的高熵碳化物陶瓷的xrd谱图如图9所示,(zr

0.2

hf

0.2

ta

0.2

nb

0.2

ti

0.2

)c为

单一碳化物固溶体,无氧化物杂质。

69.虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。