1.本技术涉及油泵技术领域,尤其涉及一种便于调节的油泵。

背景技术:

2.油泵是一种液压油泵送装置,齿轮油泵是油泵中的其中一种,齿轮油泵通常由壳体、电机以及位于壳体内部的两个齿轮组成,其中一个齿轮为主动齿轮并与电机连接,另一个齿轮为从动齿轮并与主动齿轮啮合,主动齿轮和从动齿轮分别与壳体转动连接,主动齿轮和从动齿轮将壳体内部空间分隔为正压腔和负压腔,壳体上具有输入口和输出口,输入口与负压腔连通,输出口与正压腔连通,由于齿轮本结构简单,因此被广泛使用在液压输送领域。

3.然而齿轮泵在调节泵油量时通常通过改变电机转速或在输入口或输出口设置节流阀来实现,改变电机转速不仅对电机转速控制精度要求较高,而且对电机造成一定的损伤,设置节流阀则会对正压腔或负压腔的油压造成影响,例如将节流阀设置在输出口,节流阀减小流量时,正压腔内的油压会升高,增大对齿轮产生的阻力,增大电机负载,将节流阀设置在输入口,节流阀减小流量时,负压腔的油压降低,会夹具齿轮表面在负压腔内的气蚀程度,增大对齿轮产生的阻力,增大电机负载。

4.因此现有技术中的齿轮油泵通常不会对泵油量进行调节,或调节档位很少且各档位之间间隔较大,难以对泵油量进行连续调节。

技术实现要素:

5.本技术提供一种便于调节的油泵,用于解决现有技术中难以对泵油量进行连续调节的技术问题。

6.在本技术的实施例中,提供了一种便于调节的油泵,包括壳体、电机、主动齿轮、从动齿轮,所述主动齿轮与所述从动齿轮位于壳体内并啮合设置,所述主动齿轮与所述电机连接,所述主动齿轮和所述从动齿轮将所述壳体内部空间分隔为正压腔和负压腔,所述壳体上设有输入口和输出口,所述输入口与所述负压腔连通,所述输出口与所述正压腔连通,所述壳体内侧壁包括第一半圆柱面和第二半圆柱面,所述主动齿轮的齿顶与所述第一半圆柱面接触配合,所述从动齿轮的齿顶与所述第二半圆柱面接触配合,所述主动齿轮的中心固定连接有第一转轴,所述第一转轴与所述壳体转动连接,所述从动齿轮中心连接有第二转轴,所述从动齿轮与所述壳体转动连接,所述从动齿轮与所述第二转轴转动连接,所述从动齿轮通过所述第二转轴与所述壳体转动连接,所述第二转轴与所述壳体沿所述主动齿轮与所述从动齿轮中心连线的方向滑动连接,所述第二转轴朝靠近所述第一转轴的方向相对所述壳体滑动后,所述从动齿轮的齿顶与所述第二半圆柱面分离并形成月牙状间隙。

7.在本技术实施例的一些实施方式中,所述壳体包括环形套筒、两个端盖、输入管、输出管,所述环形套筒包括第一半圆柱部和第二半圆柱部,所述第一半圆柱面由所述第一半圆柱部内侧面构成,所述第二半圆柱面由所述第二半圆柱部内侧面构成,所述输入管和

所述输出管位于同一直线上并位于所述第一半圆柱部和所述第二半圆柱部之间,所述输入口和所述输出口分别设置在所述环形套筒的侧壁上,所述输入管和所述输出管分别与所述环形套筒一体连接,所述输入管与所述输入口连接,所述输出管与所述输出口连接,一个所述端盖与所述环形套筒的一端的端面固定连接,另一个所述端盖与所述环形套筒的另一端的端面固定连接,所述第一转轴的两端分别与两个所述端盖转动连接,所述第二转轴两端分别与两个所述端盖滑动连接。

8.在本技术实施例的一些实施方式中,环形套筒包括第一直线部和第二直线部,所述第一直线部和所述第二直线部分别位于所述第一半圆柱部和所述第二半圆柱部之间,所述输入口位于所述第一直线部的中心,所述输出口位于所述第二直线部的中心,所述第一直线部的两端分别与所述第一半圆柱部以及所述第二半圆柱部一体连接,所述输入管与所述第一直线部一体连接,所述第二直线部的两端分别与所述第一半圆柱部以及所述第二半圆柱部一体连接,所述输出管与所述第二直线部一体连接,所述第一直线部与所述第二直线部平行设置,所述第一直线部与所述主动齿轮以及所述从动齿轮中心连线平行,所述主动齿轮的齿顶直径与所述从动齿轮的齿顶直径相等,所述第一半圆柱面的直径与所述第二半圆柱面的直径相等,所述第一半圆柱面的直径与所述主动齿轮的齿顶直径相等,所述第一直线部与所述主动齿轮中心之间的距离大于所述主动齿轮的齿顶半径,所述第二直线部与所述主动齿轮中心之间的距离大于所述主动齿轮的齿顶半径。

9.在本技术实施例的一些实施方式中,所述第一半圆柱面的圆心角小于180度。

10.在本技术实施例的一些实施方式中,所述便于调节的油泵还包括底座、u形撑板,所述壳体位于所述u形撑板内侧,两个所述端盖分别与所述u形撑板的内侧面滑动连接,所述环形套筒与所述底座固定连接,所述第二转轴的两端分别与所述u形撑板转动连接。

11.在本技术实施例的一些实施方式中,所述端盖上设有t形密封腔,所述t形密封腔内设有t形密封板,所述t形密封板环套在所述第二转轴上,所述t形密封板与所述t形密封腔的台阶面紧密配合,所述t形密封腔的侧壁与所述t形密封板的侧壁之间具有调节间隙,所述u形撑板的内侧面与所述t形密封板压紧配合。

12.在本技术实施例的一些实施方式中,所述底座位于所述第一转轴远离所述第二转轴的一侧,所述底座垂直于所述主动齿轮与所述从动齿轮中心连线,所述底座上固定连接有螺套,所述螺套的中心线与所述底座垂直,所述螺套内螺纹连接有螺栓,所述螺栓位于所述u形撑板和所述底座之间,所述螺栓的一端与所述u形撑板压紧配合。

13.在本技术实施例的一些实施方式中,所述底座上固定连接有支撑座,所述支撑座与所述环形套筒外侧面固定连接,所述螺套与所述支撑座固定连接。

14.在本技术实施例的一些实施方式中,所述底座上设有拆装口,所述拆装口沿平行于所述螺栓中心线的方向与所述螺栓对齐。

15.在本技术实施例的一些实施方式中,所述电机的外壳与所述底座固定连接,所述电机的输出轴上固定连接有主动皮带轮,所述第一转轴的一端固定连接有从动皮带轮,所述主动皮带轮与所述从动皮带轮之间通过传动皮带传动连接。

16.本技术具有如下有益效果:需要调整泵油量时,朝远离或靠近第一转轴的方向滑动第二转轴,带动从动齿轮朝靠近或远离主动齿轮的方向运动,当从动齿轮朝靠近主动齿轮的方向运动时,从动齿轮

的齿顶与第二半圆柱面分离并形成月牙状间隙,月牙状间隙的宽度随着从动齿轮靠近主动齿轮逐渐增大,正压腔内的一部分液压油通过月牙状间隙流入负压腔,增大负压腔内的油压并减小正压腔内的油压,从而减小泵油量,调节过程中不会增大正压腔内的油压且不会减小负压腔内的油压,也不会改变电机转速,不会增大电机负载,当从动齿轮朝远离主动齿轮的方向运动时,月牙状间隙减小,正压腔内的油压增大且负压腔内的油压减小,增大泵油量,调节过程中电机转速不变,当从动齿轮的齿顶与第二半圆柱面接触时,月牙状间隙消失,此时正压腔内的油压达到最大值,负压腔内的油压达到最小值,通过调整月牙状间隙的大小,调节泵油量,调节过程中,正压腔内的油压始终不超过最大油压值且负压腔内的油压始终不低于最小油压值,有助于解决现有技术中难以对泵油量进行连续调节的技术问题。

附图说明

17.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

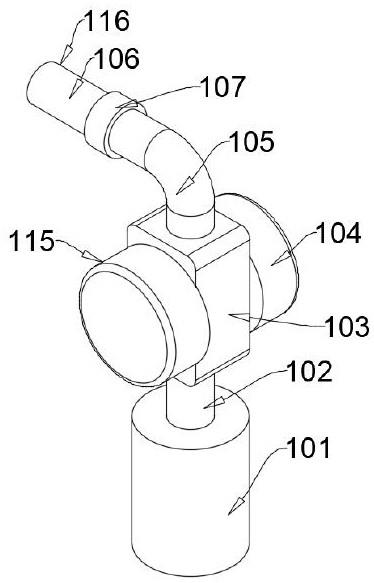

18.图1是本技术实施例中便于调节的油泵的结构示意图;图2是本技术实施例中便于调节的油泵在另一视角下的结构示意图;图3是本技术实施例中便于调节的油泵的俯视图;图4是沿图3中a-a线的剖视图;图5是沿图3中b-b线的剖视图;图6是本技术实施例中一种壳体的结构示意图;图7是本技术中另一种壳体的结构示意图。

19.附图标记:101、电机;102、主动齿轮;103、从动齿轮;104、正压腔;105、负压腔;106、输入口;107、输出口;108、第一转轴;109、第二转轴;110、月牙状间隙;111、端盖;112、输入管;113、输出管;114、第一半圆柱部;115、第二半圆柱部;116、第一直线部;117、第二直线部;118、底座;119、u形撑板;120、t形密封腔;121、t形密封板;122、调节间隙;123、螺套;124、螺栓;125、支撑座;126、拆装口;127、主动皮带轮;128、从动皮带轮;129、传动皮带。

具体实施方式

20.下面结合附图和实施例对本技术的实施方式作进一步详细描述,本技术的实施方式部分使用的术语仅用于对本技术的具体实施例进行解释,而非旨在限定本技术。

21.如图1至图5所示,在本技术的实施例中,提供了一种便于调节的油泵,包括壳体、电机101、主动齿轮102、从动齿轮103,主动齿轮102与从动齿轮103位于壳体内并啮合设置,主动齿轮102与电机101连接,主动齿轮102和从动齿轮103将壳体内部空间分隔为正压腔104和负压腔105,壳体上设有输入口106和输出口107,输入口106与负压腔105连通,输出口107与正压腔104连通,壳体内侧壁包括第一半圆柱面和第二半圆柱面,主动齿轮102的齿顶与第一半圆柱面接触配合,从动齿轮103的齿顶与第二半圆柱面接触配合,主动齿轮102的中心固定连接有第一转轴108,第一转轴108与壳体转动连接,从动齿轮103中心连接有第二

转轴109,从动齿轮103与壳体转动连接,从动齿轮103与第二转轴109转动连接,从动齿轮103通过第二转轴109与壳体转动连接,第二转轴109与壳体沿主动齿轮102与从动齿轮103中心连线的方向滑动连接,第二转轴109朝靠近第一转轴108的方向相对壳体滑动后,从动齿轮103的齿顶与第二半圆柱面分离并形成月牙状间隙110。

22.通过本实施例的上述实施方式,需要调整泵油量时,朝远离或靠近第一转轴108的方向滑动第二转轴109,带动从动齿轮103朝靠近或远离主动齿轮102的方向运动,当从动齿轮103朝靠近主动齿轮102的方向运动时,从动齿轮103的齿顶与第二半圆柱面分离并形成月牙状间隙110,月牙状间隙110的宽度随着从动齿轮103靠近主动齿轮102逐渐增大,正压腔104内的一部分液压油通过月牙状间隙110流入负压腔105,增大负压腔105内的油压并减小正压腔104内的油压,从而减小泵油量,调节过程中不会增大正压腔104内的油压且不会减小负压腔105内的油压,也不会改变电机101转速,不会增大电机101负载,当从动齿轮103朝远离主动齿轮102的方向运动时,月牙状间隙110减小,正压腔104内的油压增大且负压腔105内的油压减小,增大泵油量,调节过程中电机101转速不变,当从动齿轮103的齿顶与第二半圆柱面接触时,月牙状间隙110消失,此时正压腔104内的油压达到最大值,负压腔105内的油压达到最小值,通过调整月牙状间隙110的大小,调节泵油量,调节过程中,正压腔104内的油压始终不超过最大油压值且负压腔105内的油压始终不低于最小油压值,有助于解决现有技术中难以对泵油量进行连续调节的技术问题。

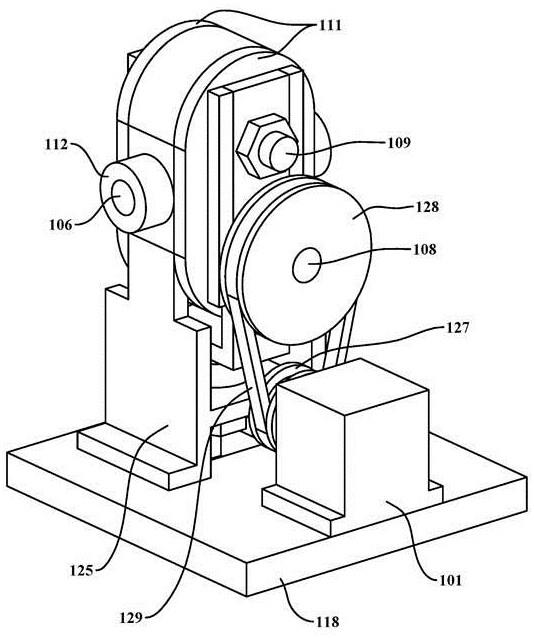

23.在本实施例的一些实施方式中,壳体包括环形套筒、两个端盖111、输入管112、输出管113,环形套筒包括第一半圆柱部114和第二半圆柱部115,第一半圆柱面由第一半圆柱部114内侧面构成,第二半圆柱面由第二半圆柱部115内侧面构成,输入管112和输出管113位于同一直线上并位于第一半圆柱部114和第二半圆柱部115之间,输入口106和输出口107分别设置在环形套筒的侧壁上,输入管112和输出管113分别与环形套筒一体连接,输入管112与输入口106连接,输出管113与输出口107连接,一个端盖111与环形套筒的一端的端面固定连接,另一个端盖111与环形套筒的另一端的端面固定连接,第一转轴108的两端分别与两个端盖111转动连接,第二转轴109两端分别与两个端盖111滑动连接。

24.通过本实施例的上述实施方式,环形套筒和端盖111分别独立设置,环形套筒一体设置可以避免因装配误差导致主动齿轮102与第一半圆柱面之间存在月牙状间隙110或从动齿轮103与第二半圆柱面之间的月牙状间隙110无法闭合,端盖111可通过紧固件与环形套筒紧固连接,也可以采用焊接的方式与环形套筒固定连接。

25.如图6所示,在本实施例的一些实施方式中,环形套筒包括第一直线部116和第二直线部117,第一直线部116和第二直线部117分别位于第一半圆柱部114和第二半圆柱部115之间,输入口106位于第一直线部116的中心,输出口107位于第二直线部117的中心,第一直线部116的两端分别与第一半圆柱部114以及第二半圆柱部115一体连接,输入管112与第一直线部116一体连接,第二直线部117的两端分别与第一半圆柱部114以及第二半圆柱部115一体连接,输出管113与第二直线部117一体连接,第一直线部116与第二直线部117平行设置,第一直线部116与主动齿轮102以及从动齿轮103中心连线平行,主动齿轮102的齿顶直径与从动齿轮103的齿顶直径相等,第一半圆柱面的直径与第二半圆柱面的直径相等,第一半圆柱面的直径与主动齿轮102的齿顶直径相等,第一直线部116与主动齿轮102中心之间的距离大于主动齿轮102的齿顶半径,第二直线部117与主动齿轮102中心之间的距离

大于主动齿轮102的齿顶半径。

26.通过本实施例的上述实施方式,增大了正压腔104和负压腔105的容量,且避免从动齿轮103的齿顶离开第二半圆柱面围绕区域后与第一直线部116或第二直线部117接触,以便于正压腔104内的液压油流入月牙状间隙110,或月牙状间隙110内的液压油流入负压腔105。

27.如图7所示,在本实施例的一些实施方式中,第一半圆柱面的圆心角(如图7中的θ所示)小于180度。

28.通过本实施例的上述实施方式,月牙状间隙110的一端与正压腔104连通,月牙状间隙110的另一端与负压腔105连通,当从动齿轮103的齿顶与第二半圆柱面分离后,正压腔104通过月牙状间隙110与负压腔105连通,以便于正压腔104内的一部分液压油通过月牙状间隙110流入到负压腔105,从而减小正压腔104内的油压并增大负压腔105内的油压,减小泵油量。

29.在本实施例的一些实施方式中,便于调节的油泵还包括底座118、u形撑板119,壳体位于u形撑板119内侧,两个端盖111分别与u形撑板119的内侧面滑动连接,环形套筒与底座118固定连接,第二转轴109的两端分别与u形撑板119转动连接。

30.通过本实施例的上述实施方式,u形撑板119能够对第二转轴109的两端同时进行推拉,使从动齿轮103的两端同步相对壳体滑动,提高从动齿轮103的中心轴线与主动齿轮102中心轴线之间的平行度,并减小从动齿轮103端面与端盖111之间的侧向压力,减小从动齿轮103滑动过程中受到的阻力,调节过程中更加省力。

31.在本实施例的一些实施方式中,端盖111上设有t形密封腔120,t形密封腔120内设有t形密封板121,t形密封板121环套在第二转轴109上,t形密封板121与t形密封腔120的台阶面紧密配合,t形密封腔120的侧壁与t形密封板121的侧壁之间具有调节间隙122,u形撑板119的内侧面与t形密封板121压紧配合。

32.通过本实施例的上述实施方式,t形密封板121使用橡胶材料制成,t形密封腔120的侧壁设置为阶梯状,t形密封板121的形状与t形密封腔120的形状相匹配,且t形密封板121的侧壁与t形密封腔120的侧壁之间具有间隙,该间隙为t形密封板121滑动提供活动空间,第二转轴109朝靠近或远离第一转轴108的方向运动过程中带动t形密封板121滑动,t形密封板121滑动过程中,t形密封板121的台阶面与t形密封槽的台阶面始终保持紧密配合,避免发生壳体内部的液压油泄漏。

33.在本实施例的一些实施方式中,底座118位于第一转轴108远离第二转轴109的一侧,底座118垂直于主动齿轮102与从动齿轮103中心连线,底座118上固定连接有螺套123,螺套123的中心线与底座118垂直,螺套123内螺纹连接有螺栓124,螺栓124位于u形撑板119和底座118之间,螺栓124的一端与u形撑板119压紧配合。

34.通过本实施例的上述实施方式,旋转螺栓124后能够顶推u形撑板119,u形撑板119能够同时推动第二转轴109的两端朝靠近或远离第一转轴108的方向运动,提高第一转轴108与第二转轴109之间的平行度。

35.在本实施例的一些实施方式中,底座118上固定连接有支撑座125,支撑座125与环形套筒外侧面固定连接,螺套123与支撑座125固定连接。

36.在本实施例的一些实施方式中,底座118上设有拆装口126,拆装口126沿平行于螺

栓124中心线的方向与螺栓124对齐。

37.通过本实施例的上述实施方式,拆装口126便于对螺栓124进行拆装维护。

38.在本实施例的一些实施方式中,电机101的外壳与底座118固定连接,电机101的输出轴上固定连接有主动皮带轮127,第一转轴108的一端固定连接有从动皮带轮128,主动皮带轮127与从动皮带轮128之间通过传动皮带129传动连接。

39.通过本实施例的上述实施方式,在工作过程中,主动齿轮102和从动齿轮103发生卡死或受力过大时,传动皮带129与主动皮带以及从动皮带之间能够相对打滑,避免因主动齿轮102和从动齿轮103负载过大发生齿面开裂或壳体因油压过大发生变形或泄漏。

40.以上实施例仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本技术的实施方式做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。